温度自适应的时序补偿电路

文献发布时间:2023-06-19 09:24:30

技术领域

本发明属于电路系统技术领域,具体涉及一种温度自适应的时序补偿电路。

背景技术

温度是影响电子器件工作速度的一项重要因素,通常情况下,温度越低,电路工作速度越快,温度越高,电路工作速度越慢。然而随着电路系统越发复杂,整个系统需要一个稳定的工作状态,芯片的读写时序如果存在较大波动会使整个电路系统无法正常工作。电路系统在高低温环境条件下往往会发生时序变化导致的电路失效,对于整个电路系统的稳定性产生严重的影响。

通常解决电路系统在高低温环境下的时序变化导致的电路失效的方式是放慢芯片速度,提高容错裕量,设计人员在进行系统设计时对未来可能存在的情况进行预估,采用一个较大的读写时间宽度作为整个系统工作状态。这种方式在一定情况下可行,但是这种方式会浪费芯片的性能,使得系统无法高速工作,导致产品的性能指标的降低。此外,采用预估的方式依赖于人的因素,不同设计人员难以保持设计的一致性,存在着很大的不确定性风险。

因此,采用传统预估的方法不能满足复杂电路系统对于不同温度条件下的工作要求。需要利用一种自适应的、动态的读写时序补偿方法来对芯片在不同温度条件环境下的读写时序进行动态的调节,确保系统工作稳定。

发明内容

(一)要解决的技术问题

本发明要解决的技术问题是:如何解决芯片中由于温度变化导致的芯片读写时序变化的问题。

(二)技术方案

为解决上述技术问题,本发明提供一种温度自适应的时序补偿电路,所述时序补偿电路包括:温度采集电路、可编程逻辑器件、工艺脚参数存储电路以及读写时序采样反馈电路;其中,

所述温度采集电路用于采集当前的温度信息,并传送给可编程逻辑器件;

所述工艺脚参数存储电路内部预置了特定半导体工艺的温度-速度参数,将温度-速度曲线转化为参数矩阵存储在FLASH中;

所述读写时序采样反馈电路用于采集当前待调整的芯片的读写时序信息,并将读写时序信息反馈给可编程逻辑器件;

所述可编程逻辑器件用于根据从温度采集电路得到温度信息对工艺脚参数存储电路进行查表,得到该温度下的速度参数,即读写时序参数,根据读写时序补偿公式计算补偿时间参数,传送给待调整芯片进行读写时序调整;并实时采集读写时序采样反馈电路得到的当前的读写时序信息来确定是否存在偏差,计算偏差进而进行二次补偿调整,实现不同温度下的读写时序动态调整功能。

其中,所述温度采集电路采用温敏传感器采集温度。

其中,所述温度采集电路实时采集外界的温度数据,将温度数据进行数字化并传送给可编程逻辑器件。

其中,所述工艺脚参数存储电路核心是一片FLASH存储器。

其中,所述可编程逻辑器件将补偿时间参数发送给待调整芯片,由待调整芯片内部的时序调整模块自动进行调整。

其中,所述工艺脚参数存储电路采用工艺脚曲线实现了外界温度与电路速度的关系,将量化的温度-速度参数存储在FLASH中,可编程逻辑器件直接读取当前温度下的速度参数,用作读写时序参数。

其中,所述读写时序补偿公式的核心思想是对当前温度状态下的读写的速度参数与预设状态下的读写的速度参数进行对比,计算二者的差值。

其中,所述可编程逻辑器件对温度采集电路采集到的当前环境的温度数据A

其中,所述读写时序采样反馈电路对当前的读写时序信息进行采样,得到读写时间宽度T

待调整芯片内部的时序调整模块根据发送的补偿时间参数调整读写时序,完成补偿;

所述读写时序采样反馈电路同时实时采集读写时序信息,可编程逻辑器件接收反馈的新的读写时序信息,判断是否达到了补偿目的,如果存在差距,需要进行二次补偿;

二次补偿的计算方式为T

其中,所述补偿时间参数采用32bit数据长度发送给待调整芯片。

(三)有益效果

与现有技术相比较,本发明提供一种温度自适应的读写时序补偿电路,该电路可以对芯片的读写时序根据温度变化进行实时动态调整,保证系统读写时序稳定,提高系统的稳定性。

本发明的技术优势在于:

(1)可以根据系统当前环境温度条件变化实时的动态进行读写时序调整,使得芯片的读写时序不随温度变化,能够有效地解决电路在不同温度环境下的系统稳定性问题。

(2)可以在不改动系统硬件电路设计的情况下根据外部条件变化和系统实际的读写时序进行实时时序调整,使得读写时序的调整更加精确。根本上解决了由于温度条件变化导致系统读写时序变化引起的电路重新改版的问题,能够有效地节省了成本。

(3)该电路将工艺脚曲线进行了量化处理,采用了查表的方式实现温度-速度参数计算,并将参数存储于FLASH芯片中,相比较于传统的采用处理器进行函数计算的方式,查表的方式能够极大地提高计算速度,实时进行调整。

(4)该电路可以封装成为一个标准通用模块,在设计时加入电路之中而不用进行重新设计,具有很好的可重用性.

(5)该模块采用了可编程逻辑芯片作为算法的实现载体,能够根据使用者的需求加载不同的算法,使用十分灵活方便。

(6)该模块完全由硬件实现,不需要处理器即可实现系统读写时序的动态调整,在一定程度上节省了时间和成本。

附图说明

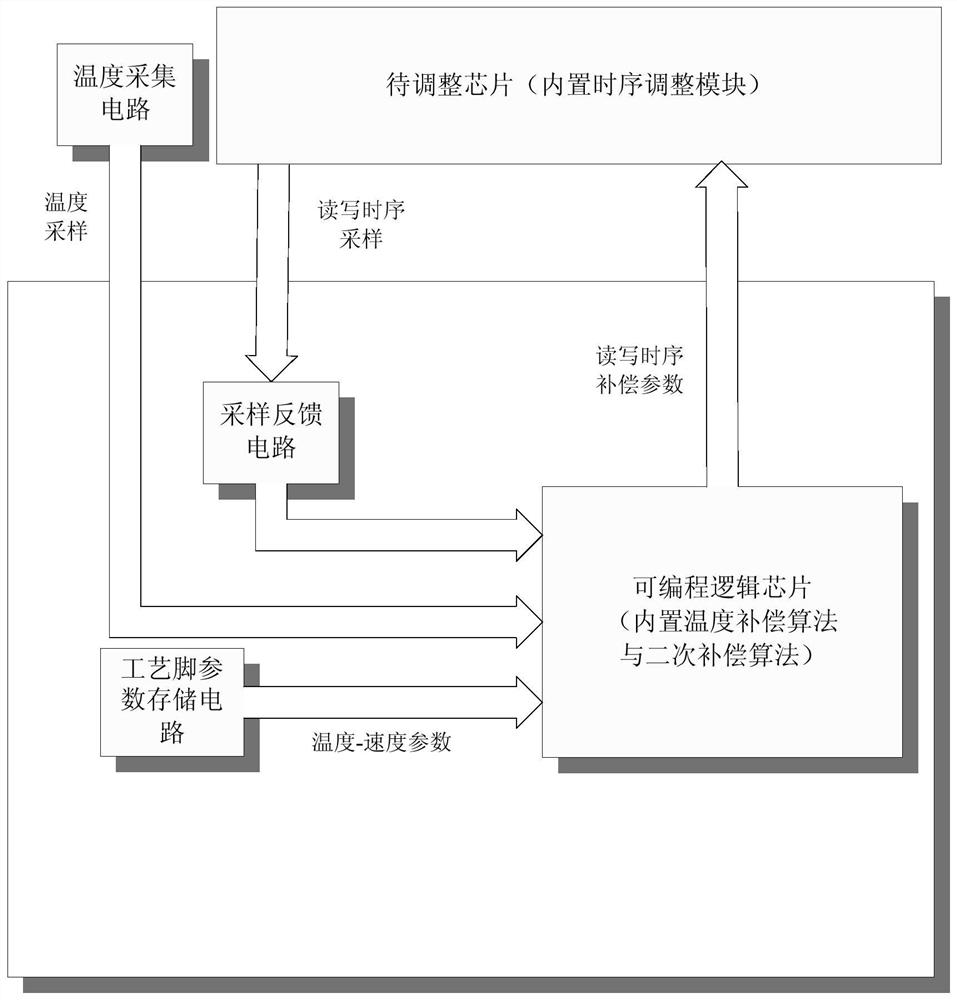

图1为本发明技术方案中模块整体架构原理图。

图2为本发明技术方案的动态调整流程图。

具体实施方式

为使本发明的目的、内容、和优点更加清楚,下面结合附图和实施例,对本发明的具体实施方式作进一步详细描述。

本发明电路系统为了解决芯片(如处理器)在不同温度条件下读写速度变化导致的电路时序差异的问题。该方法根据需要进行时序补偿的芯片(如处理器)所采用的工艺参数(工艺脚)中的温度与芯片读写速度的关系来确定当前环境温度下的芯片读写速度,将当前的读写速度与常温时系统设定的读写速度做对比,确定需要补偿的时间并反馈给处理器,由处理器内置时序调整模块进行读写时序调整,达到在不同温度下的读写时序与常温状态保持一致的目的,使得芯片的时序不随温度变化而变化,保持系统的稳定性。

具体而言,为解决上述技术问题,本发明提供一种温度自适应的时序补偿电路,所述时序补偿电路包括:温度采集电路、可编程逻辑器件、工艺脚参数存储电路以及读写时序采样反馈电路;其中,

所述温度采集电路用于采集当前的温度信息,并传送给可编程逻辑器件;

所述工艺脚参数存储电路内部预置了特定半导体工艺的温度-速度参数,将温度-速度曲线转化为参数矩阵存储在FLASH中;

所述读写时序采样反馈电路用于采集当前待调整的芯片的读写时序信息,并将读写时序信息反馈给可编程逻辑器件;

所述可编程逻辑器件用于根据从温度采集电路得到温度信息对工艺脚参数存储电路进行查表,得到该温度下的速度参数,即读写时序参数,根据读写时序补偿公式计算补偿时间参数,传送给待调整芯片进行读写时序调整;并实时采集读写时序采样反馈电路得到的当前的读写时序信息来确定是否存在偏差,计算偏差进而进行二次补偿调整,实现不同温度下的读写时序动态调整功能。

其中,所述温度采集电路采用温敏传感器采集温度。

其中,所述温度采集电路实时采集外界的温度数据,将温度数据进行数字化并传送给可编程逻辑器件。

其中,所述工艺脚参数存储电路核心是一片FLASH存储器。

其中,所述可编程逻辑器件将补偿时间参数发送给待调整芯片,由待调整芯片内部的时序调整模块自动进行调整。

其中,所述工艺脚参数存储电路采用工艺脚曲线实现了外界温度与电路速度的关系,将量化的温度-速度参数存储在FLASH中,可编程逻辑器件直接读取当前温度下的速度参数,用作读写时序参数。

其中,所述读写时序补偿公式的核心思想是对当前温度状态下的读写的速度参数与预设状态下的读写的速度参数进行对比,计算二者的差值。

其中,所述可编程逻辑器件对温度采集电路采集到的当前环境的温度数据A

其中,所述读写时序采样反馈电路对当前的读写时序信息进行采样,得到读写时间宽度T

待调整芯片内部的时序调整模块根据发送的补偿时间参数调整读写时序,完成补偿;

所述读写时序采样反馈电路同时实时采集读写时序信息,可编程逻辑器件接收反馈的新的读写时序信息,判断是否达到了补偿目的,如果存在差距,需要进行二次补偿;

二次补偿的计算方式为T

其中,所述补偿时间参数采用32bit数据长度发送给待调整芯片。

实施例1

本发明技术方案采用一套智能的采集、计算和反馈调整电路来实现系统动态调整芯片读写时序的功能,方案架构如图1所示。本方案的电路部分包括:温度采集电路、可编程逻辑器件、工艺脚参数存储电路和读写时序采样反馈电路四部分组成,四部分组成一个动态芯片读写时序状态采集和反馈模块,配合在需要调整时序的芯片(如处理器)中的时序调整模块完成时需调整。在系统设计时可以将该模块加入到系统中实现动态时序状态采集和反馈调整功能。

其中模块连接关系如下:可编程逻辑器件是整个电路系统的核心部件,用于根据温度采集电路采集到的温度数据结合工艺脚参数存储电路中存储的芯片的工艺脚参数,即温度-速度参数,利用时序补偿公式计算补偿时间参数,将补偿时间参数发送给待调整芯片,由芯片内部的时序调整模块自动进行调整,并且实时接收读写时序采样反馈电路传送来的当前读写时序信息,计算偏差并进行二次调整。

所述温度采集电路采用温敏传感器采集温度,将采集到的温度信息传送给可编程逻辑器件;所述工艺脚参数存储电路核心是一片FLASH存储器,其内部预置了特定半导体工艺的温度-速度参数,将温度-速度曲线转化为参数矩阵存储在FLASH中,可编程逻辑器件通过查表的方式获取当前温度下的速度参数;所述读写时序采样反馈电路用于采集当前待调整的芯片的读写时序信息,并将读写时序信息反馈给可编程逻辑器件,由可编程逻辑器件判断是否仍然存在偏差和进行二次补偿。

本发明技术方案需要使用到一种温度采集电路,其功能是实时采集外界的温度信息并将温度采样数据进行数字化并传送给可编程逻辑芯片。通常该电路可以通过采用温敏传感器配合AD转换电路进行实现。

本发明技术方案需要使用一块可编程逻辑芯片,其用于根据从温度采集电路得到温度数据对工艺脚参数存储电路进行查表,得到该温度下的速度参数,即读写时序参数,并利用读写时序补偿公式计算补偿时间,传送给待调整芯片进行读写时序调整,并实时采集读写时序采样反馈电路得到的当前读写时序信息来确定是否存在偏差,进行二次补偿调整,实现不同温度下的读写时序动态调整功能;采用该芯片的好处是:第一、可以灵活的进行算法的配置,采用新的算法时不用重新进行模块的电路设计,之需要将新的算法加载到芯片中即可。第二、使得该模块完全由硬件实现,不需要处理器即可实现读写时序的动态调整。

本发明技术方案采用了读写时序采样反馈电路来实现对于待调整芯片的读写时序的实时监测与采集。该电路对待调整芯片的读写时序信息进行采样并将采样结果数字化反馈给可编程逻辑芯片。

本发明技术方案采用了工艺脚参数存储电路实现了特定工艺下的温度-速度曲线的数字化功能。将温度-速度曲线进行量化采样,形成温度-速度矩阵,将不同温度下的速度参数以列表的形式存储在FLASH电路中,可以通过查表方式得到该温度下的速度参数。

本发明技术方案采用了时序调整模块实现了待调整芯片的时序调整功能。该模块在待调整芯片内部运行,根据可编程逻辑芯片的时序补偿参数来重新设定待调整芯片的读写时序,使之达到不随温度变化的目的。

实施例2

本发明用于温度自适应的时序补偿电路的核心思想是通过采集到的外部温度,结合工艺脚参数判断是否需要调整读写时序。如果需要调整,通过可编程逻辑器件计算调整的补偿时间参数并发送给待调整芯片内部的时序调整模块进行调整。读写时序采样反馈电路对调整的读写时序进行实时采样,并将数据反馈给可编程逻辑器件,由可编程逻辑器件决定是否进行二次补偿。

该方法采用工艺脚曲线实现了外界温度与电路速度的关系。由于传统的根据温度-速度曲线图利用函数计算方式获得速度参数存在着计算速度慢导致的不能够进行实施计算的缺陷,对温度-速度曲线参数的计算方式进行了改进,采用量化查表的方式替代了函数计算的方式,将量化的温度-速度参数存储在FLASH中,可编程逻辑器件可以直接读取当前温度下的时序参数,极大地提高了计算速度,能够实现实时时序补偿。

该模块整体架构如图1所示,模块主要由温度采集电路、读写时序采样反馈电路、可编程逻辑芯片和工艺脚存储电路四大部分组成。其中温度采集电路负责采集外界温度信息并将信息进行数字化发送给可编程逻辑芯片;读写时序采样反馈电路的功能是实时采样待调整芯片的当前读写时序,将读写时序信息传送给可编程逻辑芯片;工艺脚存储电路将量化的温度-速度参数进行存储;可编程逻辑芯片根据接收到的温度信息在工艺脚存储电路查找相应的速度参数,并利用读写时序补偿公式进行运算,确定是否需要进行读写时序补偿以及补偿的数值,产生相应的补偿数据并发送给待调整芯片;待调整芯片接收补偿信息,根据内置的时序调整模块对读写时序进行调整,完成时序补偿。

读写时序补偿公式的核心思想是对当前温度状态下的读写速度与预设状态下的读写速度进行对比,计算二者的差值。

可编程逻辑器件对温度采集电路采集到的当前环境温度A

读写时序采样反馈电路对当前读写时序进行采样,得到读写时间宽度T

调整后的补偿时间采用32bit数据长度发送给待调整芯片,芯片内部的时序调整模块根据发送的补偿时间调整读写时序,完成补偿。

采样反馈电路同时实时采集读写时序信息,可编程逻辑器件接收反馈的新的读写时序,判断是否达到了补偿目的,如果存在差距,需要进行二次补偿。二次补偿的计算方式为T

整个动态时序调整的流程如图2所示。

以上所述仅是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明技术原理的前提下,还可以做出若干改进和变形,这些改进和变形也应视为本发明的保护范围。

- 一种超低温下SRAM时序电路的温度自适应补偿电路

- 温度自适应的时序补偿电路