薄膜电容的寿命预测方法、装置、计算机设备

文献发布时间:2023-06-19 09:29:07

技术领域

本发明涉及风力发电技术领域,尤其涉及一种薄膜电容的寿命预测方法、装置和计算机设备。

背景技术

薄膜电容是风电变流器中的电能储能装置。如图1所示,薄膜电容C连接直流正母线DC+和直流负母线DC-之间,用于吸收纹波电流维持直流母线电压稳定。薄膜电容的运行寿命主要取决于直流母线电压和芯子温度。高的直流母线电压或者芯子温度会导致薄膜电容的运行寿命降低。通常薄膜电容的厂商会给出在各负载电压、各芯子温度情况下薄膜电容的额定运行寿命。

目前,由于风电变流器运行过程中薄膜电容的芯子温度变化较大,设计阶段无法准确给出薄膜电容的芯子温度的限值,也没有较好的预测薄膜电容寿命的方法,只能够凭借经验数值进行薄膜电容的选型和设计,不仅会带来成本浪费,而且为避免因容值减低带来的风电变流器输出特性的变化,比如,谐波增高、功率控制精度降低等,需要在变流器运行阶段定期检测薄膜电容的容值,一旦出现容值大幅减低的情况及时更换薄膜电容。

发明内容

本发明实施例提供了一种薄膜电容的寿命预测方法、装置和计算机设备,能够在风电变流器设计阶段,提高预测薄膜电容的寿命的准确率,从而为薄膜电容的选型和设计提供理论指导。

第一方面,本发明实施例提供一种薄膜电容的寿命预测方法,该方法包括:

根据风电变流器在预定时间段内的运行数据,统计薄膜电容对应于预设的多个功率区间以及多个环境温度区间的实际运行时长;

根据预设的薄膜电容的芯子温升与功率的对应关系,得到薄膜电容对应于预设的多个功率区间以及多个环境温度区间的芯子温度;

根据薄膜电容对应于预设的多个功率区间以及多个环境温度区间的实际运行时长,以及对应于预设的多个功率区间以及多个环境温度区间的芯子温度,得到薄膜电容对应于预设的多个芯子温度区间的实际运行时长;

根据薄膜电容对应于预设的多个芯子温度区间的实际运行时长和薄膜电容的额定运行时长,预测得到薄膜电容的寿命。

在第一方面的一种可能的实施方式中,根据预设的薄膜电容的芯子温升与功率的对应关系,得到薄膜电容对应于预设的多个功率区间以及多个环境温度区间的芯子温度的步骤,包括:根据预设的薄膜电容的芯子温升与功率的对应关系,得到薄膜电容对应于预设的多个功率区间的芯子温升;对于同一功率区间下的任一环境温度区间,将与该功率区间对应的芯子温升与该环境温度区间的上限值的和值,作为薄膜电容的对应于该功率区间以及该环境温度区间的芯子温度。

在第一方面的一种可能的实施方式中,根据薄膜电容对应于预设的多个功率区间以及多个环境温度区间的实际运行时长,以及对应于预设的多个功率区间以及多个环境温度区间的芯子温度,得到薄膜电容对应于预设的多个芯子温度区间的实际运行时长的步骤,包括:对于任一芯子温度区间,获得该芯子温度区间所包括的芯子温度序列;根据薄膜电容的对应于预设的多个功率区间以及多个环境温度区间的芯子温度,分别获得与芯子温度序列中各芯子温度对应的功率区间以及环境温度区间;根据薄膜电容对应于预设的多个功率区间以及多个环境温度区间的实际运行时长,获得与芯子温度序列中所有芯子温度对应的功率区间以及环境温度区间的实际运行时长;将与芯子温度序列中所有芯子温度对应的功率区间以及环境温度区间的实际运行时长的和值,作为薄膜电容对应于该芯子温度区间的实际运行时长。

在第一方面的一种可能的实施方式中,根据薄膜电容对应于预设的多个芯子温度区间的实际运行时长和额定运行时长,预测得到薄膜电容的寿命的步骤,包括:对于任一芯子温度区间,计算薄膜电容对应于该芯子温度区间的实际运行时长与额定运行时长的比值,并将比值乘以对应的累计损伤修正系数,得到与该芯子温度区间对应的寿命参量;计算与预设的多个芯子温度区间对应的寿命参量的和值;将和值的倒数预测为薄膜电容的寿命。

在第一方面的一种可能的实施方式中,该方法在根据预设的薄膜电容的芯子温升与功率的对应关系,得到薄膜电容对应于预设的多个功率区间以及多个环境温度区间的芯子温度的步骤之前还包括:确定第一直流母线电压以及第一环境温度;根据第一直流母线电压以及第一环境温度调整风电变流器的输出功率,并记录对应功率下薄膜电容的芯子温升,确定预设的薄膜电容的芯子温升与功率的对应关系;其中,芯子温升为薄膜电容的芯子温度与第一环境温度的差值。

在第一方面的一种可能的实施方式中,在根据薄膜电容对应于预设的多个芯子温度区间的实际运行时长和额定运行时长,预测得到薄膜电容的寿命的步骤之后,该方法还包括:若薄膜电容的寿命小于风电变流器的设计寿命,则根据降低薄膜电容的芯子温度的方向对风电变流器的结构进行修正;针对修正后的风电变流器,重新确定预设的薄膜电容的芯子温升与功率的对应关系,以及根据重新确定后的预设的薄膜电容的芯子温升与功率的对应关系预测薄膜电容的寿命,直到薄膜电容的寿命大于等于设计寿命。

在第一方面的一种可能的实施方式中,根据降低薄膜电容的芯子温度的方向对风电变流器的结构进行修正的步骤包括:增加薄膜电容的数量;和/或,优化风电变流器中与薄膜电容相关的散热结构;和/或,对隔离电容和风电变流器中的其他热源进行分离设计。

在第一方面的一种可能的实施方式中,在根据薄膜电容对应于预设的多个芯子温度区间的实际运行时长和额定运行时长,预测得到薄膜电容的寿命的步骤之后,该方法还包括:确定第二直流母线电压,第二直流母线电压大于第一直流母线电压;根据第二直流母线电压以及第一环境温度,重新确定预设的薄膜电容的芯子温升与功率的对应关系;根据重新确定后的预设的薄膜电容的芯子温升与功率的对应关系,预测薄膜电容的寿命;若薄膜电容的对应于第二直流母线电压的寿命大于风电变流器的设计寿命,则确定风电变流器在设计寿命期间均可运行在第二直流母线电压;若薄膜电容的对应于第二直流母线电压对应的寿命不大于设计寿命,则计算风电变流器在第二直流母线电压的可运行时长占设计寿命的比例,比例用于控制风电变流器运行。

在第一方面的一种可能的实施方式中,比例的计算公式为:

其中,D为风电变流器在第二直流母线电压的可运行时长占设计寿命的比例,A为薄膜电容的对应于第一直流母线电压的预测寿命,B为薄膜电容的对应于第二直流母线电压的预测寿命,C为风电变流器的设计寿命。

第二方面,本发明实施例提供一种薄膜电容的寿命预测装置,该装置括:

统计处理模块,用于根据风电变流器在预定时间段内的运行数据,统计薄膜电容对应于预设的多个功率区间以及多个环境温度区间的实际运行时长;

芯子温度计算模块,用于根据预设的薄膜电容的芯子温升与功率的对应关系,得到薄膜电容对应于预设的多个功率区间以及多个环境温度区间的芯子温度;

运行时长计算模块,用于根据薄膜电容对应于预设的多个功率区间以及多个环境温度区间的实际运行时长,以及对应于预设的多个功率区间以及多个环境温度区间的芯子温度,得到薄膜电容对应于预设的多个芯子温度区间的实际运行时长;

寿命预测模块,用于根据薄膜电容对应于预设的多个芯子温度区间的实际运行时长和薄膜电容的额定运行时长,预测得到薄膜电容的寿命。

在第二方面的一种可能的实施方式中,该装置设置在风电变流器中。

第三方面,本发明实施例提供一种计算机设备,其上存储有程序,程序被处理器执行时实现如上所述的薄膜电容的寿命预测方法。

如上所述,本发明实施例能够在风电变流器设计阶段,从风电变流器在预定时间段内的运行数据中统计薄膜电容对应于预设的多个功率区间以及多个环境温度区间的实际运行时长;然后根据预设的薄膜电容的芯子温升与功率的对应关系,得到薄膜电容对应于预设的多个功率区间以及多个环境温度区间的芯子温度;接着根据薄膜电容对应于预设的多个功率区间以及多个环境温度区间的实际运行时长,以及对应于预设的多个功率区间以及多个环境温度区间的芯子温度,得到薄膜电容对应于预设的多个芯子温度区间的实际运行时长;最后根据薄膜电容对应于预设的多个芯子温度区间的实际运行时长和薄膜电容的额定运行时长,基于疲劳累积损伤理论预测得到薄膜电容的寿命,提高预测薄膜电容的寿命的准确率,从而为薄膜电容的选型和设计提供理论指导。

附图说明

从下面结合附图对本发明的具体实施方式的描述中可以更好地理解本发明,其中,相同或相似的附图标记表示相同或相似的特征。

图1为本发明实施例涉及的薄膜电容在风力发电机组变流器拓扑结构中的位置示意图。

图2为本发明一实施例提供的薄膜电容的寿命预测方法的流程示意图。

图3为本发明另一实施例提供的薄膜电容的寿命预测方法的流程示意图。

图4为本发明实施例提供的薄膜电容的寿命预测装置的结构示意图。

具体实施方式

下面将详细描述本发明的各个方面的特征和示例性实施例。在下面的详细描述中,提出了许多具体细节,以便提供对本发明的全面理解。

本发明实施例提供一种薄膜电容的寿命预测方法、装置、计算机设备。采用本发明实施例中的技术方案,能够在风电变流器设计阶段,准确预测薄膜电容的寿命,从而为薄膜电容的选型和设计提供理论指导。

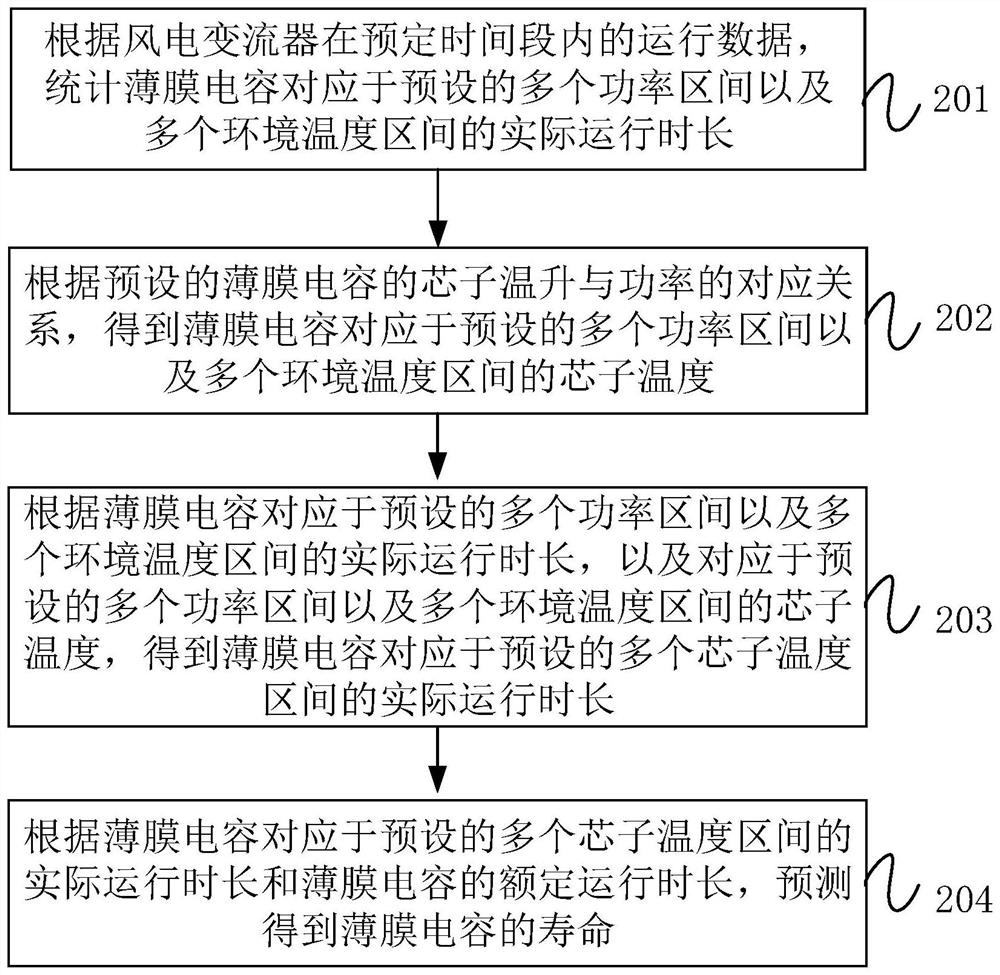

图2为本发明一实施例提供的薄膜电容的寿命预测方法的流程示意图。如图2所示,该寿命预测方法包括步骤201至步骤204。

在步骤201中,根据风电变流器在预定时间段内的运行数据,统计薄膜电容对应于预设的多个功率区间以及多个环境温度区间的实际运行时长。

在一些实施例中,统计对象可以是风电变流器一年的运行数据。这些运行数据包括风电变流器的运行功率和风电变流器柜体的环境温度等。

具体实施时,可以将风电变流器的运行功率、柜体环境温度等数据按照某种规则搜索汇总,得到对应不同功率区间以及不同柜体环境温度区间的运行时间,也称为实际运行时长。

在一些实施例中,薄膜电容对应于预设的多个功率区间以及多个环境温度区间的实际运行时长可以体现为表格(参见表1)或者其他形式。

表1

其中,Pn表示风电变流器的额定功率,1.1Pn表示1.1倍的额定功率,环境温度的单位为℃。

表1中,t01表示薄膜电容对应于功率区间[Pn,1.1Pn)以及环境温度区间(48,50]的实际运行时长。t02表示薄膜电容对应于功率区间[0.9Pn,Pn)以及环境温度区间(46,48]的实际运行时长。t11表示薄膜电容对应于功率区间[0.9Pn,Pn)以及环境温度区间(48,50]的实际运行时长。依此类推,t66表示薄膜电容对应于功率区间[0.4Pn,0.5Pn)以及环境温度区间(38,40]的实际运行时长。

表1中,功率区间的变化梯度为0.1Pn,环境温度区间的变化梯度为2℃,本领域技术人员可以根据实际需要确定需要统计的功率区间以及环境温度区间,此处不做限定。

在步骤202中,根据预设的薄膜电容的芯子温升与功率的对应关系,得到薄膜电容对应于预设的多个功率区间以及多个环境温度区间的芯子温度。

在一些实施例中,可以在风电变流器的设计阶段,开展不同功率点的芯子温升测试实验,确定预设的薄膜电容的芯子温升与功率的对应关系。

具体实施时,可以固定第一直流母线电压以及第一环境温度(即风电变流器柜体的最高环境温度,比如50℃),然后根据第一直流母线电压以及第一环境温度调整风电变流器的输出功率,并记录对应功率下薄膜电容的芯子温升。其中,芯子温升为芯子最高温度和柜体环境温度的差值。薄膜电容的芯子位于薄膜电容最里侧,通常将温度热电偶放置在芯子的最里侧来测试芯子的温度。

表2为本发明一示例提供的薄膜电容的芯子温升与功率的对应关系表,用于表示风电变流器运行于不同功率点时薄膜电容的芯子温升数据。

表2

表2示例性地给出薄膜电容共9个功率点(0.3Pn~1.1Pn)的芯子温升数据。其中,功率点1.1Pn对应的芯子温升为35℃,功率点Pn对应的芯子温升为33℃,…功率点0.3Pn对应的芯子温升为12℃。

从表2可以看出,随着风电变流器功率的升高,薄膜电容需要承受的文博电流也就越高,导致薄膜电容的芯子温升也逐渐升高。

在一些实施例中,可以根据预设的薄膜电容的芯子温升与功率的对应关系(参见表2),得到薄膜电容对应于预设的多个功率区间的芯子温升。

比如,可以将功率点1.1Pn对应的芯子温升35℃作为功率区间[Pn,1.1Pn)对应的芯子温升,将功率点Pn对应的芯子温升33℃作为功率区间[0.9Pn,Pn)对应的芯子温升,…依此类推,可以将功率点0.5Pn对应的芯子温升作为功率区间[0.4Pn,0.5Pn)对应的芯子温升17℃。

或者,也可以对功率区间[Pn,1.1Pn)中的所有功率点的芯子温升做平均值,得到功率区间[Pn,1.1Pn)对应的芯子温升,对功率区间[0.9Pn,Pn)中的所有功率点的芯子温升做平均值,得到功率区间[0.9Pn,Pn)对应的芯子温升,…依此类推,可以对功率区间[0.4Pn,0.5Pn)中的所有功率点的芯子温升做平均值,得到功率区间[0.4Pn,0.5Pn)对应的芯子温升,此处不做限定。

然后,对于同一功率区间下的任一环境温度区间,将与该功率区间对应的芯子温升与该环境温度区间的上限值的和值,作为薄膜电容的对应于该功率区间以及该环境温度区间的芯子温度。

比如,参见表3,对于功率区间[Pn,1.1Pn)的环境温度区间(48℃,50℃],可以将与功率区间[Pn,1.1Pn)对应的芯子温升35℃与50℃的和值85℃,作为薄膜电容的对应于功率区间[Pn,1.1Pn)以及环境温度区间(48℃,50℃]的芯子温度;对于功率区间[Pn,1.1Pn)的环境温度区间(46℃,48℃],可以将与功率区间[Pn,1.1Pn)对应的芯子温升35℃与48℃的和值83℃,作为薄膜电容的对应于功率区间[Pn,1.1Pn)以及环境温度区间(46℃,48℃]的芯子温度;…依此类推,对于功率区间[0.4Pn,0.5Pn)的环境温度区间(38℃,40℃],可以将与功率区间[0.4Pn,0.5Pn)对应的芯子温升17℃与40℃的和值57℃。

表3

在步骤203中,根据薄膜电容对应于预设的多个功率区间以及多个环境温度区间的实际运行时长,以及对应于预设的多个功率区间以及多个环境温度区间的芯子温度,得到薄膜电容对应于预设的多个芯子温度区间的实际运行时长。

下面对步骤203的计算过程进行详细说明。

在一些实施例中,对于任一芯子温度区间,可以获得该芯子温度区间所包括的芯子温度序列;根据薄膜电容的对应于预设的多个功率区间以及多个环境温度区间的芯子温度,分别获得与芯子温度序列中各芯子温度对应的功率区间以及环境温度区间;根据薄膜电容对应于预设的多个功率区间以及多个环境温度区间的实际运行时长,获得与芯子温度序列中所有芯子温度对应的功率区间以及环境温度区间的实际运行时长;将与芯子温度序列中所有芯子温度对应的功率区间以及环境温度区间的实际运行时长的和值,作为薄膜电容对应于该芯子温度区间的实际运行时长。

参见表1,通过统计风电变流器在预定时间段内的运行数据,可以得到薄膜电容对应于预设的多个功率区间以及多个环境温度区间的实际运行时长。

参见表3,通过预设的薄膜电容的芯子温升与功率的对应关系(表2),可以得到对应于预设的多个功率区间以及多个环境温度区间的芯子温度。

然后,结合表1-表3,可以得到表4。

表4

以芯子温度区间(80℃,85℃]为例,

芯子温度序列表示为81℃,82℃,83℃,84℃,85℃,通过查表3可知:

与81℃对应的功率区间以及环境温度区间为[Pn,1.1Pn)和(44℃,46℃],以及[0.9Pn,Pn)和(46℃,48℃],接着通过查表1可知,与[Pn,1.1Pn)和(44℃,46℃]对应的实际运行时长为t03,与[0.9Pn,Pn)和(46℃,48℃]对应的实际运行时长为t12;

与82℃对应的功率区间以及环境温度区间为空;

与83℃对应的功率区间以及环境温度区间为[Pn,1.1Pn)和(46℃,48℃],以及[0.9Pn,Pn)和(48℃,50℃],接着通过查表1可知,与[Pn,1.1Pn)和(46℃,48℃]对应的实际运行时长为t02,与[0.9Pn,Pn)和(48℃,50℃]对应的实际运行时长为t11;

与84℃对应的功率区间以及环境温度区间为空;

与85℃对应的功率区间以及环境温度区间为[Pn,1.1Pn)和(48℃,50℃],接着通过查表1可知,与[Pn,1.1Pn)和(48℃,50℃]对应的实际运行时长为t01;

因此,可以得到一年内薄膜电容对应于芯子温度区间(80℃,85℃]的实际运行时长t0_1year=t01+t02+t03+t11+t12。依此类推,一年内薄膜电容的芯子温度区间(75℃,80℃]的实际运行时长t1_1year=t04+t05+t13+t14+t21+t22+t23+t31,芯子温度区间(70℃,75℃]的实际运行时长t2_1year=t06+t15+t16+t24+t25+t32+t33+t41+t42,芯子温度区间(65℃,70℃]的实际运行时长t3_1year=t26+t34+t35+t36+t43+t44+t51+t52+t53+t61,芯子温度区间(60℃,65℃]的实际运行时长t4_1year=t46+t54+t55+t62+t63+t64,芯子温度区间(55℃,60℃]的实际运行时长t5_1year=t56+t65+t66。

在步骤204中,根据薄膜电容对应于预设的多个芯子温度区间的实际运行时长和薄膜电容的额定运行时长,预测得到薄膜电容的寿命。

其中,额定运行时长是指薄膜电容的额定允许运行寿命。一般情况下,薄膜电容的厂商会提供薄膜电容在不同直流母线电压下,不同芯子温度的额定运行时长(即运行寿命)。一般达到运行寿命之后,薄膜电容的容值会降低15%左右。虽然达到运行寿命之后薄膜电容仍然能够使用,但是容值减低会导致风电变流器输出特性的变化,比如谐波增高、功率控制精度降低等等。

表5示出了直流母线电压为1050V,不同芯子温度下薄膜电容的额定运行时长。

表5

其中,薄膜电容的芯子温度为85℃时的额定运行时长表示为t0_total,80℃时的额定运行时长表示为t1_total,75℃时的额定运行时长表示为t2_total,70℃时的额定运行时长表示为t3_total,65℃时的额定运行时长表示为t4_total,60℃时的额定运行时长表示为t5_total。

根据疲劳累积损伤理论:当损伤积累到一定数值时便发生疲劳破坏,因此,对于任一芯子温度区间,可以计算薄膜电容对应于该芯子温度区间的实际运行时长与额定运行时长的比值,并将比值乘以对应的累计损伤修正系数,得到与该芯子温度区间对应的寿命参量;然后,计算与预设的多个芯子温度区间对应的寿命参量的和值,并将和值的倒数预测为薄膜电容的寿命。

具体地,直流母线电压1050V下薄膜电容寿命T_total的预测公式可以表示为:

其中,T_total的单位为年,

如上所述,本发明实施例能够在风电变流器设计阶段,从风电变流器在预定时间段内的运行数据中统计薄膜电容对应于预设的多个功率区间以及多个环境温度区间的实际运行时长;然后根据预设的薄膜电容的芯子温升与功率的对应关系,得到薄膜电容对应于预设的多个功率区间以及多个环境温度区间的芯子温度;接着根据薄膜电容对应于预设的多个功率区间以及多个环境温度区间的实际运行时长,以及对应于预设的多个功率区间以及多个环境温度区间的芯子温度,得到薄膜电容对应于预设的多个芯子温度区间的实际运行时长;最后根据薄膜电容对应于预设的多个芯子温度区间的实际运行时长和薄膜电容的额定运行时长,基于疲劳累积损伤理论预测得到薄膜电容的寿命,从而为薄膜电容的选型和设计提供理论指导。

比如,若薄膜电容的预测寿命大于风电变流器的设计寿命,则能够在设计前期确定薄膜电容的选型,以及当前风电变流器的架构满足寿命需求。

若薄膜电容的预测寿命不大于风电变流器的设计寿命,则说明薄膜电容的选型,或者当前风电变流器的架构不能够满足寿命需求,此时需要根据降低薄膜电容的芯子温度的方向对风电变流器的结构进行修正,以提高薄膜电容的寿命。比如,

在一些实施例中,可以增加所述薄膜电容的数量,通过减小分摊至每支薄膜电容上的纹波电流,降低薄膜电容的芯子温度。

在一些实施例中,可以优化所述风电变流器中与所述薄膜电容相关的散热结构,比如;通过优化薄膜电容的水冷或者风冷散热通道来提高薄膜电容的散热效果,以降低薄膜电容的芯子温度。

在一些实施例中,可以对所述隔离电容和所述风电变流器中的其他热源进行分离设计,以减小其他热源对薄膜电容的芯子温度的影响。

进一步地,针对修正后的风电变流器,可以重新确定预设的薄膜电容的芯子温升与功率的对应关系(参见表2),以及根据重新确定后的预设的薄膜电容的芯子温升与功率的对应关系预测薄膜电容的寿命,直到确定薄膜电容的寿命大于等于设计寿命。

与现有技术中的仅能够规定在最高环境温度、额定电流运行情况下,薄膜电容的芯子温度不得超过75℃或者80℃相比,本发明实施例一方面能够在设计前期就确定出薄膜电容以及风电变流器是否能够在最高环境温度、额定电流运行情况下满足设计寿命需求,从而避免风电变流器运行阶段,因薄膜电容容值大幅降低而需要定期检测及维护引起的成本过高问题,维护风电变流器的安全稳定运行;另一方面能够对薄膜电容的芯子温度的疲劳寿命方面开展评估,避免因薄膜电容选型精度过高而造成的设计成本过高的问题,比如,若成本适中的薄膜电容A和成本过高的B均能够满足设计寿命需求,虽然薄膜电容B相较于薄膜电容A性能更优,但选择薄膜电容A即可。

风电变流器在无功需求的工况下,直流母线电压需要升高到第二直流母线电压(比如)1120V,直流电压升高,薄膜电容的运行寿命会降低,从而引出这样一个问题,若将满足在第一直流母线电压(1050V)下满足设计寿命需求的薄膜电容应用在高直流母线电压中,无功相应时间比例最大应该控制在多少?从而可以通过控制无功相应时间,使得薄膜电容满足兼容无功需求工况下的寿命需求,而不需要替换更高精度的薄膜电容。

图3为本发明另一实施例提供的薄膜电容的寿命预测方法的流程示意图。图3与图2的不同之处在于,在图2中的步骤204之后,还包括图3中的步骤205至步骤209,用于计算无功相应时间比例。

在步骤205中,确定第二直流母线电压(比如1120V),第二直流母线电压大于第一直流母线电压(比如1050V)。

在步骤206中,根据第二直流母线电压以及第一环境温度,重新确定预设的薄膜电容的芯子温升与功率的对应关系。

具体参见表2部分的说明。

在步骤207中,根据重新确定后的预设的薄膜电容的芯子温升与功率的对应关系,预测薄膜电容的寿命,即重复执行步骤201至步骤204。

在步骤208中,若薄膜电容的对应于第二直流母线电压的寿命大于风电变流器的设计寿命,则确定风电变流器在设计寿命期间均可运行在第二直流母线电压。

在步骤209中,若薄膜电容的对应于第二直流母线电压对应的寿命不大于设计寿命,则计算风电变流器在第二直流母线电压的可运行时长占设计寿命的比例,根据比例控制风电变流器运行。

具体地,风电变流器在第二直流母线电压的可运行时长占设计寿命的比例D的计算计算公式为:

其中,A为薄膜电容的对应于第一直流母线电压的预测寿命,B为薄膜电容的对应于第二直流母线电压的预测寿命,C为风电变流器的设计寿命。

具体实施时,若当直流母线电压为1050V时,薄膜电容的预测寿命为A。当直流母线电压为1120V时,薄膜电容的预测寿命为B。如果B高于变流器设计寿命C,则在整个运行期间内直流母线一直可以工作在1120V。如果B低于变流器设计寿命C,那么按线性损伤理论(公式(2))可以计算得到1120V运行时间比例为D。

在该实施例中,通过比例D控制风电变流器运行的无功相应时间,能够使得薄膜电容满足兼容无功需求工况下的寿命需求,而不需要替换更高精度的薄膜电容,从而在保证变流器安全稳定运行的前提下,降低设计成本。

图4为本发明实施例提供的薄膜电容的寿命预测装置的结构示意图,图2中的解释说明可以应用于本实施例。如图4所示,该寿命预测装置包括:统计处理模块401(其具有与步骤201对应的功能)、芯子温度计算模块402(其具有与步骤202对应的功能)、运行时长计算模块403(其具有与步骤203对应的功能)和寿命预测模块404(其具有与步骤204对应的功能)。

其中,统计处理模块401用于根据风电变流器在预定时间段内的运行数据,统计薄膜电容对应于预设的多个功率区间以及多个环境温度区间的实际运行时长。

芯子温度计算模块402用于根据预设的薄膜电容的芯子温升与功率的对应关系,得到薄膜电容对应于预设的多个功率区间以及多个环境温度区间的芯子温度。

运行时长计算模块403用于根据薄膜电容对应于预设的多个功率区间以及多个环境温度区间的实际运行时长,以及对应于预设的多个功率区间以及多个环境温度区间的芯子温度,得到薄膜电容对应于预设的多个芯子温度区间的实际运行时长。

寿命预测模块404用于根据薄膜电容对应于预设的多个芯子温度区间的实际运行时长和薄膜电容的额定运行时长,预测得到薄膜电容的寿命。

如上所述,本发明实施例能够在风电变流器设计阶段,利用统计处理模块401从风电变流器在预定时间段内的运行数据中统计薄膜电容对应于预设的多个功率区间以及多个环境温度区间的实际运行时长;然后利用芯子温度计算模块402根据预设的薄膜电容的芯子温升与功率的对应关系,得到薄膜电容对应于预设的多个功率区间以及多个环境温度区间的芯子温度;接着运行时长计算模块403根据薄膜电容对应于预设的多个功率区间以及多个环境温度区间的实际运行时长,以及对应于预设的多个功率区间以及多个环境温度区间的芯子温度,得到薄膜电容对应于预设的多个芯子温度区间的实际运行时长;最后利用寿命预测模块404根据薄膜电容对应于预设的多个芯子温度区间的实际运行时长和薄膜电容的额定运行时长,基于疲劳累积损伤理论预测得到薄膜电容的寿命,从而为薄膜电容的选型和设计提供理论指导。

需要说明的是,本发明实施例中的薄膜电容的寿命预测装置可以设置在风力发电机组的变流器控制器中,从而不需要变更任何硬件,也可以是具有独立运算功能的逻辑器件,此处不进行限定。

本发明实施例还提供一种计算机设备,其上存储有程序,程序被处理器执行时实现如上所述的薄膜电容的寿命预测方法。

需要明确的是,本说明书中的各个实施例均采用递进的方式描述,各个实施例之间相同或相似的部分互相参见即可,每个实施例重点说明的都是与其他实施例的各之处。对于装置实施例而言,相关之处可以参见方法实施例的说明部分。本发明实施例并不局限于上文所描述并在图中示出的特定步骤和结构。本领域的技术人员可以在领会本发明实施例的精神之后,作出各种改变、修改和添加,或者改变步骤之间的顺序。并且,为了简明起见,这里省略对已知方法技术的详细描述。

以上所述的结构框图中所示的功能块可以实现为硬件、软件、固件或者它们的组合。当以硬件方式实现时,其可以例如是电子电路、专用集成电路(ASIC)、适当的固件、插件、功能卡等等。当以软件方式实现时,本发明实施例的元素是被用于执行所需任务的程序或者代码段。程序或者代码段可以存储在机器可读介质中,或者通过载波中携带的数据信号在传输介质或者通信链路上传送。“机器可读介质”可以包括能够存储或传输信息的任何介质。机器可读介质的例子包括电子电路、半导体存储器设备、ROM、闪存、可擦除ROM(EROM)、软盘、CD-ROM、光盘、硬盘、光纤介质、射频(RF)链路,等等。代码段可以经由诸如因特网、内联网等的计算机网络被下载。

本发明实施例可以以其他的具体形式实现,而不脱离其精神和本质特征。例如,特定实施例中所描述的算法可以被修改,而系统体系结构并不脱离本发明实施例的基本精神。因此,当前的实施例在所有方面都被看作是示例性的而非限定性的,本发明实施例的范围由所附权利要求而非上述描述定义,并且,落入权利要求的含义和等同物的范围内的全部改变从而都被包括在本发明实施例的范围之中。

- 薄膜电容的寿命预测方法、装置、计算机设备

- 一种设备使用寿命的预测方法、装置、计算机设备及计算机可读存储介质