一种电路板及其制作方法

文献发布时间:2023-06-19 09:29:07

技术领域

本申请涉及芯片埋入技术领域,特别是涉及一种电路板及其制作方法。

背景技术

今日的电子封装不但要提供芯片的保护,同时还要在一定的成本下满足不断增加的性能、可靠性、散热、功率分配等要求,功能芯片速度及处理能力的增加需要更多的引脚数,更快的时钟频率和更好的电源分配。同时由于用户对超薄,微缩,多功能,高性能且低耗电的智能移动电子产品的需求越来越大,直接促成移动终端芯片计算和通信功能的融合,出现集成度,复杂度越来越高,功耗和成本越来越低的趋势。

发明内容

本申请主要提供一种电路板及其制作方法,其结构紧凑,工艺步骤方便,集成度高,降低制造成本,适应范围广,安全可靠。

一方面,本申请提供了一种电路板,电路板包括:芯板,开设有至少一个槽体;至少一个芯片,设置在相应的槽体中;埋阻材料层,与芯板间隔且绝缘设置;第一功能层,设置在芯板的远离埋阻材料层的第一表面上;第二功能层,设置在埋阻材料层的远离芯板的第二表面上。

另一方面,本申请提供了一种电路板的制作方法,包括:提供一芯板;在芯板的指定位置处开设至少一个槽体;在槽体中设置相应的芯片;在芯板的一侧设置埋阻材料层,其中,埋阻材料层与芯板间隔且绝缘设置;在芯板的远离埋阻材料层的第一表面上设置第一功能层;在埋阻材料层的远离芯板的第二表面上设置第二功能层;压合第一功能层和第二功能层。

本申请的有益效果是:区别于现有技术的情况,本申请通过在芯板上开设槽体,并将芯片设置在芯板的槽体中,而埋阻材料层设置芯板与第二功能层之间,在芯板与第二功能层之间埋入电阻,通过压合工艺,埋阻材料层较薄导致的卡板、断板以及翘曲,降低了制造成本,提高了产品合格率,结构紧凑,工艺步骤方便,集成度高,适应范围广,安全可靠。

附图说明

为了更清楚地说明本申请实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本申请的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。其中:

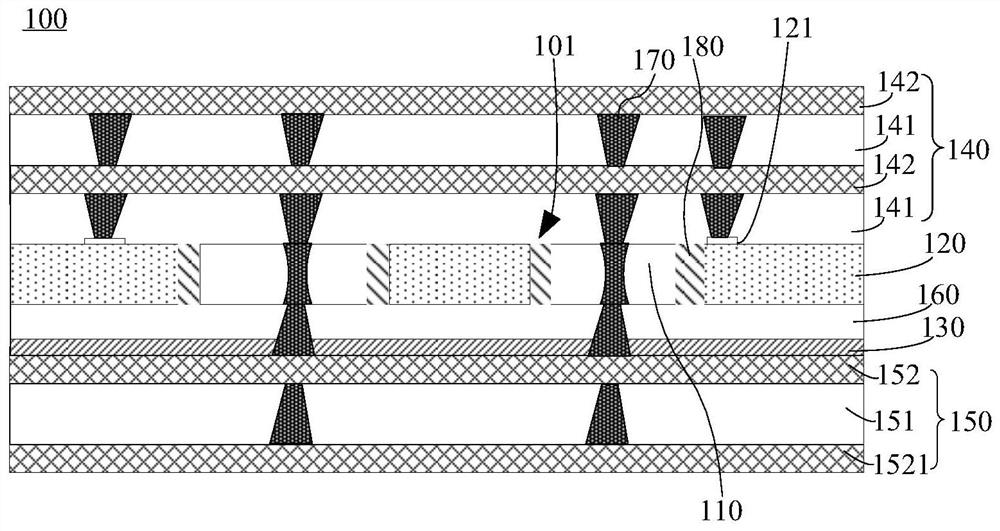

图1为本申请电路板的一实施例的结构示意图;

图2为本申请电路板的制作方法的一实施例的流程示意图;

图3为本申请电路板的制作方法的另一实施例的流程示意图;

图4为本申请电路板的制作方法的又一实施例的流程示意图。

具体实施方式

下面将结合本申请实施例中的附图,对本申请实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本申请一部分实施例,而不是全部实施例。基于本申请中的实施例,本领域普通技术人员在没有做出创造性的劳动前提下所获得的所有其他实施例,都属于本申请保护的范围。

请参见图1,图1为本申请电路板的一实施例的结构示意图。电路板100包括:芯板110、至少一个芯片120、埋阻材料层130、第一功能层140和第二功能层150。

芯板110上开设有至少一个槽体101,至少一个芯片120设置在相应的槽体101中。在一实施例中,芯片120可包括用于拍摄的摄像芯片120、用于光感指纹识别的指纹芯片120、扬声器芯片120等等,在此不做限定。

在本实施例中,芯板110可以为覆铜板,即为制作电路板100的基础材料,包括基材板及覆盖在基材板上的铜箔,基材板由纸基板、玻纤布基板、合成纤维布基板、无纺布基板、复合基板等材料浸以树脂,制成粘结片,由多张粘结片组合制成,在制作好的基材板单面或双面覆以铜箔,再进行热压固化以制成覆铜板。

埋阻材料层130与芯板110间隔且绝缘设置。第一功能层140设置在芯板110的远离埋阻材料层130的第一表面1110上。第二功能层150设置在埋阻材料层130的远离芯板110的第二表面1300上。即埋阻材料层130设置在芯板110与第二功能层150之间。

区别于现有技术的情况,本申请通过在芯板110上开设槽体101,并将芯片120设置在芯板110的槽体101中,而埋阻材料层130设置芯板110与第二功能层150之间,在芯板110与第二功能层150之间埋入电阻,通过压合工艺,埋阻材料层130较薄导致的卡板、断板以及翘曲,降低了制造成本,提高了产品合格率,结构紧凑,工艺步骤方便,集成度高,适应范围广,安全可靠。

在一实施例中,电路板100还包括:间隔绝缘层160。间隔绝缘层160设置在埋阻材料层130与芯板110之间,用于隔开埋阻材料层130与芯板110。

在一实施例中,第一功能层140包括第一绝缘层141和第一线路层142,第一绝缘层141与第一线路层142依次交替层叠设置在芯板110的远离埋阻材料层130的第一表面1110上,其中,第一绝缘层141与芯板110的第一表面1110贴合。第二功能层150包括第二线路层152和第二绝缘层151,第二线路层152和第二绝缘层151依次交替层叠在埋阻材料层130的远离芯板110的第二表面1300上,其中,第二线路层152与埋阻材料层130的第二表面1300贴合。

其中,第一绝缘层141、第二绝缘层151以及芯板110上均开设有用于层间连接的导电孔170,芯片120具有连接端子121,芯片120的连接端子121通过第一线路层142以及导电孔170与埋阻材料层130电连接。

具体地,在设置第一绝缘层141、第二绝缘层151时,需要在第一绝缘层141、第二绝缘层151对应芯片120的位置处设置导电孔170,以将芯片120与第一线路层142、第二线路层152电连接。导电孔170为贯通孔,芯片120的连接端子121穿过导电孔170与第一线路层142、第二线路层152连接。

另外,在设置间隔绝缘层160时,需要在间隔绝缘层160对应第一绝缘层141、第二绝缘层151的导电孔170的位置处设置导电孔170,以使得芯片120的连接端子121通过第一线路层142以及导电孔170与埋阻材料层130电连接。

其中,上述第一绝缘层141、第二绝缘层151、第一线路层142以及第二线路层152的厚度为10-40μm(例如10μm、20μm、30μm、40μm)。

在一实施例中,第二线路层152上包括接地线1521,导电孔170将芯板110的金属层与第二线路层152上的接地线1521电连接。这样在芯板110的金属层上若是安装有其他元器件时,芯板110的金属层可作为元器件的接地端,且通过与接地线1521的连接,可屏蔽安装的元器件的信号。

进一步地,将芯板110的金属层连接到接地线1521上,更加有利于散热,且由于此连接方式减少了第二线路层152与芯板110的金属层之间的接地回路,有利于减少次生电感和寄生电容的产生,进而有利于减少次生电感和寄生电容对传输信号的影响,进而有利于提高高频信号或其它信号的传输性能,且有利于提升电路板100的小型化集成化水平。

在一实施例中,间隔绝缘层160、第一绝缘层141、第二绝缘层151为半固化片。间隔绝缘层160、第一绝缘层141、第二绝缘层151作为层压时的层间粘结层。

具体地,半固化片主要由树脂和增强材料组成,在制作多层电路板100时,通常采用玻纤布做增强材料,将其浸渍上树脂胶液,再经热处理预烘制成薄片,其加热加压下会软化,冷却后会固化,且具有黏性,在高温压合过程中能将相邻的两层黏合。即间隔绝缘层160在高温压合时会融化,进而将埋阻材料层130与芯板110粘合在一起。第一绝缘层141在高温压合时会融化,进而将各个第一线路层142粘合在一起,并将第一线路层142与芯板110粘合在一起。第二绝缘层151在高温压合时会融化,进而将各个第二线路层152粘合在一起,并将第二线路层152与埋阻材料层130粘合在一起。

进一步地,间隔绝缘层160的热膨胀系数小于第一绝缘层141和第二绝缘层151的热膨胀系数。由于间隔绝缘层160的热膨胀系数较小,因此间隔绝缘层160不容易热变形,因此在热压合的过程中,间隔绝缘层160可以保持低的热膨胀系数,使埋阻材料层130的翘曲变形最小化。

在一实施例中,埋阻材料层130的材料为电阻铜箔或铜箔,埋阻材料层130的厚度为5-50μm(例如5μm、10μm、30μm、50μm)。

具体的,电阻铜箔为在铜箔上沉积一层电阻合金材料(如镍磷合金或者镍铬合金等)以制备而成,其中,沉积方式可以为电镀工艺沉积、真空溅射工艺、化学镀镍工艺进行沉积。

在一实施例中,电路板100还包括:介质层180,介质层180设置在埋阻材料层130与槽体101的侧壁之间。其中,埋阻材料层130与槽体101的侧壁之间的距离为20-200μm(例如20μm、50μm、100μm、200μm)优选地,埋阻材料层130与槽体101的侧壁之间的距离为50-150μm(例如50μm、100μm、150μm)。

具体地,介质层180为树脂、molding硅胶中的一种或任意组合。其中,molding硅胶,其是一种无色透明液体,能够在150℃以上高温下进行硫化,固化时具有一定的透气性及弹性。其主要具有耐温特性、耐候性、电气绝缘性、生理惰性、低表面张力和低表面能。树脂是指受热后有软化或熔融范围,软化时在外力作用下有流动倾向,常温下是固态、半固态,有时也可以是液态的有机聚合物。

请参见图2,图2为本申请电路板的制作方法的一实施例的结构示意图。该电路板的制作方法包括以下步骤:

S21:提供一芯板。

在本实施例中,芯板可以为覆铜板,即为制作电路板的基础材料,包括基材板及覆盖在基材板上的铜箔,基材板由纸基板、玻纤布基板、合成纤维布基板、无纺布基板、复合基板等材料浸以树脂,制成粘结片,由多张粘结片组合制成,在制作好的基材板单面或双面覆以铜箔,再进行热压固化以制成覆铜板。

S22:在芯板的指定位置处开设至少一个槽体。

在芯板的指定位置设置至少一个槽体,槽体是用于放置芯片的,因此在一实施例中,槽体需要比芯片大。优选地,埋阻材料层与槽体的侧壁之间的距离为20-200μm(例如20μm、50μm、100μm、200μm),优选地,埋阻材料层与槽体的侧壁之间的距离为50-150μm(例如50μm、100μm、150μm)。或者在另一实施例中,槽体还可以与芯板等大,只要能够容置芯片即可。

S23:在槽体中设置相应的芯片。

将芯片设置到槽体中,芯片与槽体一一对应,即每一槽体中放入一个芯片。在一实施例中,将芯片设置到槽体中后需要将芯片与芯板粘合,即需要在槽体中填充介质层,通过介质层将芯片与芯板进行粘合。

其中,介质层为树脂、molding硅胶中的一种或任意组合。其中,molding硅胶,其是一种无色透明液体,能够在150℃以上高温下进行硫化,固化时具有一定的透气性及弹性。其主要具有耐温特性、耐候性、电气绝缘性、生理惰性、低表面张力和低表面能。树脂是指受热后有软化或熔融范围,软化时在外力作用下有流动倾向,常温下是固态、半固态,有时也可以是液态的有机聚合物。

S24:在芯板的一侧设置埋阻材料层,其中,埋阻材料层与芯板间隔且绝缘设置。

请参见图3,图3为本申请电路板的制作方法的另一实施例的结构示意图。其中,步骤S24包括:

S231:在芯板的一侧设置间隔绝缘层。

S232:在间隔绝缘层的远离芯板的一侧设置埋阻材料层。

具体地,埋阻材料层为铜箔或电阻铜箔。可以对间隔绝缘层的远离芯板的一侧进行化学沉铜处理,以形成铜箔。在其他实施例中,也可以将制作好的铜箔或者电阻铜箔贴附在间隔绝缘层的远离芯板的一侧。

S25:在芯板的远离埋阻材料层的第一表面上设置第一功能层。

上述步骤S25具体包括:在芯板的远离埋阻材料层的第一表面上依次交替层叠设置第一绝缘层和第一线路层,其中,第一绝缘层与芯板的第一表面贴合。

S26:在埋阻材料层的远离芯板的第二表面上设置第二功能层。

上述步骤S26具体包括:在埋阻材料层的远离芯板的第二表面上依次交替层叠设置第二线路层和第二绝缘层,其中,第二线路层与埋阻材料层的第二表面贴合。

S27:压合第一功能层和第二功能层。

在一实施例中,上述间隔绝缘层、第一绝缘层、第二绝缘层为半固化片。间隔绝缘层、第一绝缘层、第二绝缘层作为层压时的层间粘结层。

具体地,半固化片主要由树脂和增强材料组成,在制作多层电路板时,通常采用玻纤布做增强材料,将其浸渍上树脂胶液,再经热处理预烘制成薄片,其加热加压下会软化,冷却后会固化,且具有黏性,在高温压合过程中能将相邻的两层黏合。即间隔绝缘层在高温压合时会融化,进而将埋阻材料层与芯板粘合在一起。第一绝缘层在高温压合时会融化,进而将各个第一线路层粘合在一起,并将第一线路层与芯板粘合在一起。第二绝缘层在高温压合时会融化,进而将各个第二线路层粘合在一起,并将第二线路层与埋阻材料层粘合在一起。

进一步地,间隔绝缘层的热膨胀系数小于第一绝缘层和第二绝缘层的热膨胀系数。由于间隔绝缘层的热膨胀系数较小,因此间隔绝缘层不容易热变形,因此在热压合的过程中,间隔绝缘层可以保持低的热膨胀系数,使埋阻材料层的翘曲变形最小化。

请参见图4,图4为本申请电路板的制作方法的又一实施例的结构示意图。在步骤S27之前,该方法还包括:

S28:在第一绝缘层、第二绝缘层、芯板以及间隔绝缘层上形成用于层间连接的导电孔。

具体地,在第一绝缘层、第二绝缘层、芯板以及间隔绝缘层上开设贯通孔,并在贯通孔的孔壁镀金属层,以在第一绝缘层、第二绝缘层、芯板以及间隔绝缘层上形成用于层间连接的导电孔。

S29:将芯片的连接端子通过第一线路层以及导电孔与埋阻材料层电连接。

具体地,芯片具有连接端子,芯片的连接端子连接第一线路层,第一线路层通过第一绝缘层、芯板以及间隔绝缘层的导电孔与埋阻材料层电连接,以实现芯片与埋阻材料层的电连接。

第一线路层通过第一绝缘层、芯板、间隔绝缘层以及第二绝缘层的导电孔与第二线路层电连接。

本申请提供的电路板及其制作方法,通过在芯板上开设槽体,并将芯片设置在芯板的槽体中,而埋阻材料层设置芯板与第二功能层之间,在芯板与第二功能层之间埋入电阻,通过压合工艺,埋阻材料层较薄导致的卡板、断板以及翘曲,降低了制造成本,提高了产品合格率,结构紧凑,工艺步骤方便,集成度高,适应范围广,安全可靠。

以上仅为本申请的实施方式,并非因此限制本申请的专利范围,凡是利用本申请说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其他相关的技术领域,均同理包括在本申请的专利保护范围内。

- 一种印刷电路板侧壁焊盘制作方法及印刷电路板制作方法

- 一种双面电路板及其制作方法、多层电路板及其制作方法