布线电路基板集合体片及其与布线电路基板的制造方法

文献发布时间:2023-06-19 09:30:39

技术领域

本发明涉及布线电路基板集合体片、该布线电路基板集合体片的制造方法以及布线电路基板的制造方法。

背景技术

以往公知一种在沿前后左右延伸的片状的支承片上形成矩形形状的多个导体图案并制造包含多个导体图案的集合体片的方法(例如参照专利文献1)。

在专利文献1中,多个导体图案各自一体地具有沿左右方向延伸并且彼此平行的前后片和将该前后片的两端缘连结起来且沿前后方向延伸并且彼此平行的左右片。

现有技术文献

专利文献

专利文献1:日本特开2004-165375号公报

发明内容

然而,在利用对平板状的导体片进行蚀刻来形成导体图案的减成法来形成专利文献1所述的导体图案的情况下,首先在导体片的表面以预定的图案配置防蚀涂层,接着将它们朝向蚀刻装置输送。

防蚀涂层具有前后片和左右片,该前后片和左右片具有与所希望形成的导体图案相同的图案。另外,支承片具有沿着输送方向平行的两个端缘,防蚀涂层的左右片与该端缘平行,另外,防蚀涂层的前后片的延长线与该端缘正交。另一方面,蚀刻液的排出口沿着与层叠体的输送方向正交的左右方向排列配置于蚀刻装置。

然后,在蚀刻装置内,一边使层叠体沿输送方向行进,一边使金属系片的从防蚀涂层暴露的部分与沿着左右方向排出的蚀刻液相接触。

这时,蚀刻液与防蚀涂层的前片碰撞,强烈地对前片的前方的金属系片进行蚀刻。

接着,蚀刻液沿着防蚀涂层的左右片流动,利用该蚀刻液比前片的前方的金属系片的蚀刻缓慢地对左右片的外侧的金属系片进行蚀刻。

并且,流经左右片的外侧的蚀刻液非常平缓地绕到防蚀涂层的后片。因此,利用这样的蚀刻液比左右片的外侧的金属系片的蚀刻缓慢地对后片的后方的金属系片进行蚀刻。

因此,与防蚀涂层的前片和左右片相对应的、导体图案的前片和左右片的外形的位置精度下降。另外,与防蚀涂层的后片和左右片相对应的、导体图案的后片和左右片的外形的位置精度下降。因此,存在导体图案无法得到所期望的电气特性这样的不良。

本发明提供能够以优异的位置精度形成第1片和第2片的外形的布线电路基板集合体片的制造方法、通过该布线电路基板集合体片的制造方法制造的布线电路基板集合体片、以及接着制造的布线电路基板的制造方法。

本发明(1)包括一种布线电路基板集合体片,该布线电路基板集合体片具有:支承片,该支承片具有平行的两个端缘;以及多个布线电路基板,该多个布线电路基板在所述支承片上彼此隔有间隔地配置,所述布线电路基板具有大致矩形框状的金属系部,所述金属系部包括:第1片,其沿着与所述支承片的厚度方向正交的第1方向;以及第2片,其沿着与所述厚度方向和所述第1方向正交的第2方向,所述第1片和所述第2片均相对于所述支承片的所述端缘倾斜。

在该布线电路基板集合体片中,一边将支承片沿着两个端缘所延伸的方向输送,一边利用配置于与该输送方向正交的方向上的图案形成装置来形成布线电路基板集合体片的金属系部,在该情况下,第1片和第2片均相对于输送方向倾斜。因此,第1片和第2片也均相对于图案形成装置倾斜。于是,第1片和第2片均利用图案形成装置在相同的蚀刻条件下形成。因此,第1片和第2片的外形以相同的精度形成。其结果是,布线电路基板集合体片能够具有如下的布线电路基板:具有外形的位置精度优异的金属系部。

本发明(2)包括(1)所述的布线电路基板集合体片,其中,所述金属系部包括布线。

在该布线电路基板集合体片中,由于金属系部包括布线,因此能够起到所期望的电气特性。

本发明(3)包括(1)或(2)所述的布线电路基板集合体片,其中,所述金属系部包括支承层。

在该布线电路基板集合体片中,由于金属系部包括支承层,因此,能够起到所期望的导热性。

本发明(4)包括一种布线电路基板集合体片的制造方法,其为具有支承片和在所述支承片上彼此隔有间隔地配置的多个布线电路基板的布线电路基板集合体片的制造方法,该布线电路基板集合体片的制造方法的特征在于,具有:第1工序,在该工序中,将大致矩形框状的防蚀涂层配置于金属系片,制作具有所述金属系片和所述防蚀涂层的抗蚀层叠体,所述防蚀涂层包括第1抗蚀片和第2抗蚀片,该第1抗蚀片沿着与所述支承片的厚度方向正交的第1方向,该第2抗蚀片沿着与所述厚度方向和所述第1方向正交的第2方向;以及第2工序,在该工序中,一边使所述抗蚀层叠体移动,一边对所述金属系片的从所述防蚀涂层暴露的部分进行蚀刻,形成包括被所述第1抗蚀片覆盖的第1片和被所述第2抗蚀片覆盖的第2片并呈大致矩形框状的金属系部,从而制造具有所述金属系部的所述布线电路基板,在所述第2工序中,在所述第1抗蚀片和所述第2抗蚀片均相对于所述抗蚀层叠体的移动方向倾斜的状态下,一边使所述抗蚀层叠体移动,一边对所述金属系片的从所述防蚀涂层暴露的部分进行蚀刻。

在该布线电路基板集合体片的制造方法的第2工序中,第1抗蚀片和第2抗蚀片均相对于移动方向倾斜。因此,也相对于蚀刻装置倾斜。于是,第1片和第2片均利用蚀刻装置在相同的蚀刻条件下形成。因此,能够以相同的精度形成第1片和第2片的外形。其结果是,能够制造具有外形的位置精度优异的金属系部的布线电路基板集合体片。

本发明(5)包括(4)所述的布线电路基板集合体片的制造方法,其中,所述第1抗蚀片的第2方向长度和所述第2抗蚀片的第1方向长度相同。

蚀刻液相对于第1抗蚀片碰撞,直接对金属系片的位于第1抗蚀片的第2方向一侧附近的部分进行蚀刻,另一方面,蚀刻液的一部分越过第1抗蚀片,对金属系片的位于第1抗蚀片的第2方向另一侧附近的部分进行蚀刻。

另外,蚀刻液也相对于第2抗蚀片碰撞,直接对金属系片的位于第2抗蚀片的第1方向一侧附近的部分进行蚀刻,另一方面,蚀刻液的一部分越过第2抗蚀片,对金属系片的位于第2抗蚀片的第1方向另一侧附近的部分进行蚀刻。

如上所述,金属系片的位于第1抗蚀片的第2方向一侧附近的部分的蚀刻和金属系片的位于第2抗蚀片的第1方向一侧附近的部分的蚀刻在相同的条件下实施。

并且,在该制造方法中,在第1工序中,将第1抗蚀片的第2方向长度和第2抗蚀片的第1方向长度设为相同。因此,在第2工序中,能够将蚀刻液越过第1抗蚀片的条件和蚀刻液越过第2抗蚀片的条件设为相同,而且能够在相同的条件下实施金属系片的位于第1抗蚀片的第2方向另一侧附近的部分的蚀刻和金属系片的位于第2抗蚀片的第1方向另一侧附近的部分的蚀刻。

因此,能够将被第1抗蚀片覆盖的第1片的第2方向长度和被第2抗蚀片覆盖的第2片的第1方向长度设为相同。

本发明(5)包括一种布线电路基板的制造方法,其具有如下的工序:利用(4)所述的布线电路基板集合体片的制造方法来制造布线电路基板集合体片;以及将所述布线电路基板从所述支承片分离。

在该布线电路基板的制造方法中,制造上述的布线电路基板集合体片,然后将布线电路基板从支承片分离,因此,能够制造具有外形的位置精度优异的金属系部的布线电路基板。

本发明的布线电路基板集合体片能够具有如下的布线电路基板:具有外形的位置精度优异的金属系部。

本发明的布线电路基板集合体片的制造方法能够制造具有外形的位置精度优异的金属系部的布线电路基板集合体片。

本发明的布线电路基板的制造方法能够制造具有外形的位置精度优异的金属系部的布线电路基板。

附图说明

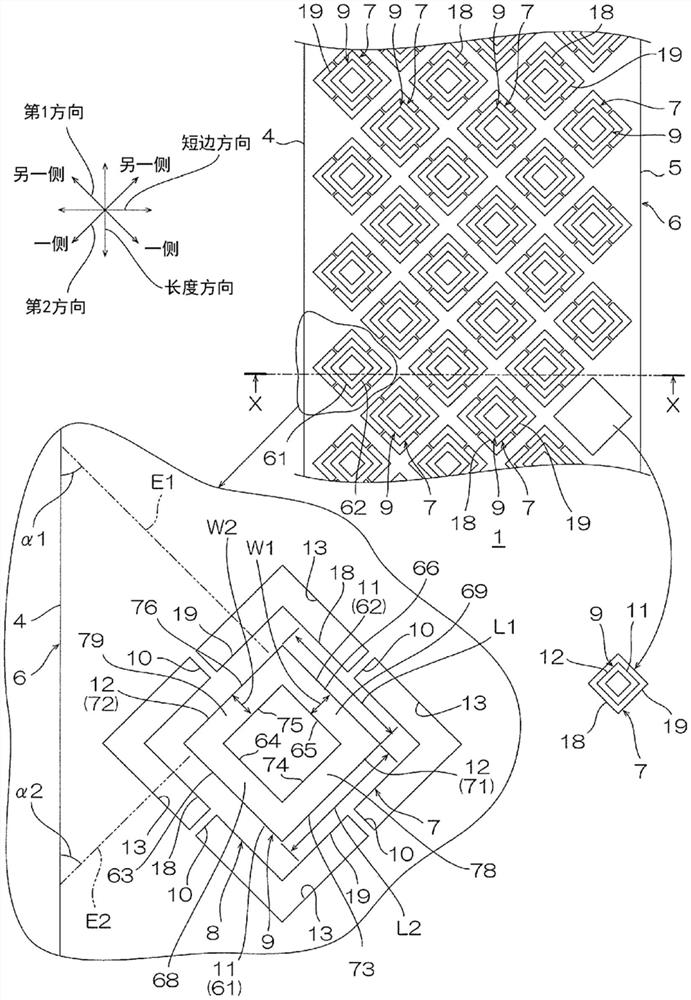

图1表示本发明的布线电路基板集合体片的一实施方式的俯视图。另外,左下图表示被支承片支承的布线电路基板的放大图,右下图表示从支承片分离的布线电路基板的放大图。

图2A~图2D是图1所示的布线电路基板集合体片的制造方法的工序图,且是沿着图1的X-X线的剖视图,图2A表示基材准备工序,图2B表示配置干膜抗蚀剂的工序,图2C表示制作抗蚀层叠体的抗蚀剂配置工序,图2C’表示图2C所示的抗蚀层叠体的放大剖视图,图2D表示蚀刻工序。

图3E~图3G接着图2D,是图1所示的布线电路基板集合体片的制造方法的工序图,且是沿着图1的X-X线的剖视图,图3E表示抗蚀剂去除工序,图3F表示覆盖工序,图3G表示外形加工工序。

图4A~图4C是对图2D所示的蚀刻工序进行详细说明的图,图4A表示俯视图,图4B表示侧视图,图4C表示沿着图4A和图4B的Y-Y线的正剖视图。

图5A~图5C是布线电路基板集合体片的制造方法的比较例,图5A表示俯视图,图5B表示蚀刻过程中的抗蚀层叠体的正剖视图,图5C表示包括蚀刻后的金属系部的抗蚀层叠体的正剖视图。

图6A和图6B是图1所示的布线电路基板集合体片的布线电路基板的变形例的放大俯视图,图6A表示具有由第2方向长度比另一侧第1金属片长的一侧第1金属片和第1方向长度比另一侧第2金属片长的一侧第2金属片构成的金属系部的形态,图6B表示具有由具有比一侧第2金属片的第1方向长度长的第2方向长度的一侧第1金属片和具有比另一侧第2金属片的第1方向长度长的第2方向长度的另一侧第1金属片构成的金属系部的形态。

图7A~图7E是图2A~图3G的制造方法的变形例,图7A表示准备三层基材的工序,图7B表示第1次的抗蚀剂配置工序,图7C表示第1次的蚀刻工序,图7D表示抗蚀剂去除工序,图7E表示形成绝缘树脂部的工序。

图8F~图8I接着图7E,是图2A~图3G的制造方法的变形例,图8F表示覆盖工序,图8G表示第2次的抗蚀剂配置工序,图8H表示第2次的蚀刻工序,图8I表示抗蚀剂去除工序。

图9A和图9B是图2A~图4C所示的布线电路基板集合体片的制造方法的变形例的俯视图,图9A表示在蚀刻工序中向蚀刻装置输送的抗蚀层叠体,图9B表示制得的布线电路基板集合体片。

具体实施方式

参照图1~图4C说明本发明的布线电路基板集合体片及其制造方法的一实施方式。另外,在图2C’和图4的左侧图中,粗箭头表示蚀刻液的流动。在图4A的右侧图和图4B中,极粗箭头表示抗蚀层叠体的输送方向。

如图1所示,该布线电路基板集合体片1具有沿着长度方向延伸的长条片形状。另外,如图3G所示,布线电路基板集合体片1具有厚度,并包括厚度方向一侧的面和厚度方向另一侧的面。并且如图1和图3G所示,布线电路基板集合体片1具有与长度方向和厚度方向正交的短边方向长度,包括短边方向一端缘4和短边方向另一端缘5。短边方向一端缘4和短边方向另一端缘5沿着长度方向平行。

布线电路基板集合体片1的面方向包括上述的长度方向和短边方向。另外,布线电路基板集合体片1的厚度方向为与面方向正交的方向。布线电路基板集合体片1的短边方向长度相对于布线电路基板集合体片1的长度方向长度而言较短。

该布线电路基板集合体片1具有支承片6和多个布线电路基板7。

支承片6具有与布线电路基板集合体片1相同的俯视形状(外形形状)。也就是说,支承片6具有作为平行的两个端缘的一个例子的短边方向一端缘4和短边方向另一端缘5。支承片6例如是绝缘片。作为支承片6的材料,能够举出例如聚酰亚胺等树脂(具有挠性的树脂材料)等。支承片6的厚度例如是1μm以上,优选为10μm以上,另外,例如是10mm以下,优选为1mm以下。

多个布线电路基板7以能够分离的方式被支承片6支承。多个布线电路基板7在支承片6上彼此隔有间隔地排列配置。

布线电路基板7在俯视时呈大致矩形形状(优选为大致正方形形状)。另外,布线电路基板7具有两个第1端缘18,该两个第1端缘18沿着相对于支承片6的长度方向和短边方向倾斜的第1方向,并在与第1方向和厚度方向正交的第2方向上彼此相对配置。两个第1端缘18具有相同的长度。

另外,布线电路基板7具有两个第2端缘19,该两个第2端缘19沿着第2方向,并在第1方向上彼此隔有间隔地相对配置。两个第2端缘19具有相同的长度,将两个第1端缘18连结起来。在布线电路基板7中,两个第1端缘18和两个第2端缘19一体地形成。另外,在说明金属系部9时,详细说明第1方向和第2方向的相对于长度方向和短边方向的倾斜。

布线电路基板7具有支承部8、配置于支承部8的厚度方向一侧的面的金属系部9以及以覆盖金属系部9的方式配置于支承部8的厚度方向一侧的面的覆盖层14。优选的是,布线电路基板7仅具有支承部8、金属系部9以及覆盖层14。

支承部8具有与布线电路基板7相同的俯视形状。也就是说,支承部8在俯视时呈大致矩形形状。具体而言,支承部8具有两个第1端缘18,该两个第1端缘18沿着第1方向,并且在第2方向上彼此相对配置。两个第1端缘18具有相同长度。两个第1端缘18具有相同长度。

另外,支承部8具有两个第2端缘19,该两个第2端缘19沿着第2方向,并在第1方向上彼此隔有间隔地相对配置。两个第2端缘19具有相同长度,并将两个第1端缘18连结起来。在支承部8中,两个第1端缘18和两个第2端缘19一体地形成。

另外,支承部8以能够相对于支承片6分离的方式被支承。具体而言,在支承部8的周围形成有开口部13,支承部8借助接头10与周围的支承片6相连结。开口部13具有包围布线电路基板7的在俯视时呈大致矩形框的形状。接头10例如将4个端缘(两个第1端缘18和两个第2端缘19)中的各个端缘与支承片6中的面向开口部13的4个内端缘中的各个内端缘连结起来。另外,接头10具有横跨形成于支承部8的周围的开口部13的大致直线形状。由此,支承部8隔着开口部13,且利用接头10被悬挂在支承片6内。

支承部8的外形尺寸与布线电路基板7的用途和目的相应地适当设定。例如,支承部8的俯视面积S1被设定为,其与后述的金属系部9的俯视面积S2之比处于后述的范围。另外,支承部8的俯视面积S1与布线电路基板7的俯视面积S0例如相同。支承部8的厚度和材料与支承片6的厚度和材料相同。

金属系部9在俯视时具有大致矩形框的形状,优选的是具有大致正方形框的形状。另外,金属系部9在沿厚度方向投影时,包含在支承部8中。金属系部9形成于在俯视时在支承部8的内侧除支承部8的中央部之外的区域。金属系部9包括例如信号线(差动布线等)、动力线(电源布线等)、地线(接地线等)、天线(收发信号线等)等布线。另外,金属系部9例如也还可以具有在俯视时与上述的各布线的功能相对应的辅助部(端子等)(未图示)。

金属系部9具有分别沿着支承部8的4个端缘的4个片。详细而言,金属系部9一体地具有两个第1金属片11和两个第2金属片12,该两个第1金属片11分别沿着两个第1端缘18,配置于两个第1端缘18的内侧,该两个第2金属片12分别沿着两个第2端缘19,配置于两个第2端缘19的内侧。

两个第1金属片11具有沿着第1方向的大致直线形状。两个第1金属片11具有相同的长度,彼此平行。另外,两个第1金属片11在第2方向上彼此隔有间隔地配置。两个第1金属片11例如分别在剖视时呈大致矩形形状。两个第1金属片11由配置于第2方向一侧的一侧第1金属片61和配置于该第2方向另一侧的另一侧第1金属片62构成。

一侧第1金属片61具有面向第2方向一侧的作为外侧面的第1外侧面63、面向另一侧第1金属片62的作为内侧面的第1内侧面64、以及将它们的厚度方向一端缘连结起来的第1上表面68。第1外侧面63和第1内侧面64平行。第1上表面68与支承部8的厚度方向一侧的面平行。

另一侧第1金属片62具有面向一侧第1金属片61的作为内侧面的第2内侧面65、面向第2方向另一侧的作为外侧面的第2外侧面66、以及将它们的厚度方向另一端缘连结起来的第2上表面69。第2内侧面65和第2外侧面66平行。第2上表面69与支承部8的厚度方向一侧的面平行。

第1金属片11详细而言是第1金属片11所沿着的第1方向在俯视时相对于支承片6的短边方向一端缘4倾斜。具体而言,在俯视时,使第1金属片11延长的第1延长线E1和支承片6的短边方向一端缘4所成的角度至少具有第1锐角α1,这样的第1锐角α1例如是20度以上,优选为30度以上,更优选为40度以上,另外,这样的第1锐角α1是70度以下,优选为60度以下,更优选为50度以下,尤其优选为45度。

第1金属片11的宽度W1是第1金属片11的第2方向长度W1,详细而言,是与第1外侧面63和第1内侧面64之间的长度相同的长度,并且是与第2内侧面65和第2外侧面66之间的长度相同的长度。具体而言,第1金属片11的宽度W1例如是3μm以上,优选为10μm以上,另外,例如是1000μm以下,优选为500μm以下。

第1金属片11的第1方向长度L1例如是50μm以上,优选为100μm以上,更优选为300μm以上,另外,例如是10mm以下。

第1金属片11的第1方向长度L1相对于宽度W1之比(L1/W1)例如是2以上,优选为5以上,更优选为10以上,另外,例如是10000以下,优选为1000以下。

两个第2金属片12具有沿着第2方向的大致直线形状。两个第2金属片12具有相同的长度,彼此平行。另外,两个第2金属片12在第1方向上彼此隔有间隔地配置。两个第2金属片12沿着第2方向将两个第1金属片11的第1方向两端连结起来。两个第2金属片12例如分别在剖视时呈大致矩形形状。两个第2金属片12由配置于第1方向一侧的一侧第2金属片71和配置于该第1方向另一侧的另一侧第2金属片72构成。

一侧第2金属片71具有面向第1方向一侧的作为外侧面的第3外侧面73、面向另一侧第2金属片72的作为内侧面的第3内侧面74、以及将它们的厚度方向一端缘连结起来的第3上表面78。第3外侧面73和第3内侧面74平行。第3上表面78与支承部8的厚度方向一侧的面平行。

另一侧第2金属片72具有面向一侧第2金属片71的作为内侧面的第4内侧面75、面向第1方向另一侧的作为外侧面的第4外侧面76、以及将它们的厚度方向一端缘连结起来的第4上表面79。第4内侧面75和第4外侧面76平行。第4上表面79与支承部8的厚度方向一侧的面平行。

第2金属片12详细而言是第2金属片12所沿着的第2方向是与第1方向正交的方向(正交方向)。因此,第2方向(第2金属片12)在俯视时相对于支承片6的短边方向一端缘4倾斜。具体而言,在俯视时,使第2金属片12延长的第2延长线E2和支承片6的短边方向一端缘4所成的角度至少具有第2锐角α2。第2锐角α2和第1锐角α1的总和为直角。

第2金属片12的宽度W2是第2金属片12的第1方向长度W2,详细而言,是与第3外侧面73和第3内侧面74之间的长度相同的长度,并且是与第4内侧面75和第4外侧面76之间的长度相同的长度。具体而言,第2金属片12的宽度W2例如是3μm以上,优选为10μm以上,另外,例如是1000μm以下,优选为500μm以下。第2金属片12的宽度W2相对于第1金属片12的宽度W1之比(W2/W1)例如是0.5以上,优选为0.8以上,另外,例如是1.5以下,优选为1.2以下,尤其优选为1。

第2金属片12的第2方向长度L2例如是50μm以上,优选为100μm以上,更优选为300μm以上,另外,例如是10mm以下。第2金属片12的第2方向长度L2相对于宽度W2之比(L2/W2)与第1金属片11的第1方向长度L1相对于宽度W1之比(L1/W1)相同,具体而言,例如是2以上,优选为5以上,更优选为10以上,另外,例如是10000以下,优选为1000以下。第2金属片12的第2方向长度L2相对于第1金属片11的第1方向长度L1之比(L2/L1)例如是0.5以上,优选为0.8以上,另外,例如是1.5以下,优选为1.2以下。

金属系部9的俯视面积S2是第1上表面68、第2上表面69、第3上表面78以及第4上表面79的俯视面积的总和。金属系部9的俯视面积S2相对于支承部8的俯视面积S1之比(S2/S1)比较高,例如是0.5以上,优选为大于0.5,更优选为0.6以上,进一步优选为0.8以上,另外,例如小于1.0,优选为0.95以下。金属系部9的俯视面积S2相对于布线电路基板7的俯视面积S0之比(S2/S0)与上述的比(S2/S1)相同。

金属系部9的厚度被适当设定。第1金属片11的厚度T1和第2金属片12的厚度T2例如相同,例如是5μm以上,优选为50μm以上,更优选为100μm以上,另外,例如是1000μm以下,优选为200μm以下。第1金属片11的厚度T1相对于宽度W1之比(T1/W1)例如是0.01以上,优选为0.1以上,另外,例如是100以下,优选为10以下。第2金属片12的厚度T2相对于宽度W2之比(T2/W2)与上述的比(T1/W1)相同。

金属系部9的材料能够从例如公知或惯用的金属系材料(具体为金属材料)中适当选择并使用。具体而言,作为金属系材料,能够举出在元素周期表中分类为第1族~第16族的金属元素、含两种以上这些金属元素的合金等。另外,作为金属系材料,也可以是过渡金属、典型金属中的任一者。更具体而言,作为金属系材料,能够举出例如钙等第2主族金属元素、钛、锆等第4副族金属元素、钒等第5副族金属元素、铬、钼、钨等第6副族金属元素、锰等第7副族金属元素、铁等第8副族(第8列)金属元素、钴等第8副族(第9列)金属元素、镍、铂等第8副族(第10列)金属元素、铜、银、金等第1副族金属元素、锌等第2副族金属元素、铝、镓等第3主族金属元素、锗、锡等第4主族金属元素。能够将它们单独使用或者组合使用。

另外,金属系部9包括材料为金属的金属部9。

覆盖层14是保护金属系部9的绝缘层。覆盖层14将支承部8中的从金属系部9暴露的厚度方向一侧的面、金属系部9的厚度方向一侧的面(第1上表面68、第2上表面69、第3上表面78以及第4上表面79)以及侧面(第1外侧面63、第1内侧面64、第2内侧面65、第2外侧面66、第3外侧面73、第3内侧面74、第4内侧面75以及第4外侧面76)覆盖。作为覆盖层14的材料,能够举出例如聚酰亚胺等绝缘性树脂。覆盖层14的厚度例如是1μm以上,优选为5μm以上,另外,例如是500μm以下,优选为200μm以下。

接着,说明该布线电路基板集合体片1的制造方法。

布线电路基板集合体片1的制造方法如图2A~图3G所示,依次具有基材准备工序(参照图2A)、作为第1工序的一个例子的抗蚀剂配置工序(图2B~图2C)、作为第2工序的一个例子的蚀刻工序(参照图2D)、抗蚀剂去除工序(参照图3E)、覆盖工序(参照图3F)以及外形加工工序(参照图3G)。

另外,该布线电路基板集合体片1的制造方法例如按照卷对卷法来实施。参照图4B所示,在卷对卷法中,使用在布线电路基板集合体片1的制造装置(未图示全部)的长度方向两端部配置的送出辊15和卷取辊16,在各工序中,从送出辊15送出的后述的各构件被向卷取辊16送出,以此来实施。

如图2A所示,在基材准备工序中,准备具有支承片6和配置于其厚度方向一侧的面的金属系片17的二层基材40。二层基材40优选地仅具有支承片6和金属系片17。

支承片6在基材准备工序中尚未形成上述的开口部13(参照图3G),而是作为沿长度方向连续并且不具有开口部13的长条片来准备。另一方面,该支承片6包括短边方向一端缘4和短边方向另一端缘5。

金属系片17配置于支承片6的厚度方向一侧的面整个面。金属系片17在基材准备工序中,尚未形成为与上述的金属系部9相对应的图案,而是作为沿长度方向连续的长条片来准备。金属系片17的材料和厚度与上述的金属系部9的材料和厚度相同。另外,金属系片17包括材料为金属的金属片17。

例如,在金属系片17的厚度方向另一侧的面涂布树脂,然后使之干燥,形成支承片6,从而准备二层基材40。或者也能够直接准备预先具有支承片6和金属系片17的二层基材40。

如图2B~图2C以及图4A所示,在抗蚀剂配置工序中,将大致矩形框状的防蚀涂层2配置于金属系片17的厚度方向一侧的面。

为了将防蚀涂层2配置于金属系片17,例如图2B所示那样,首先,将片状的干膜抗蚀剂3配置于金属系片17的厚度方向一侧的面整个面。

如图2C和图4A所示,接着,通过光刻法(曝光和显影)将干膜抗蚀剂3形成为大致矩形框状的防蚀涂层2。

防蚀涂层2与应该形成的上述的金属系部9(参照图1和图3G)在俯视时具有大致相同的形状。也就是说,防蚀涂层2一体地具有第1抗蚀片21和第2抗蚀片22,该第1抗蚀片21与应该形成的第1金属片11在俯视时具有大致相同的形状,该第2抗蚀片22与应该形成的第2金属片12在俯视时具有大致相同的形状。

第1抗蚀片21沿着第1方向。第1抗蚀片21在第2方向上隔有间隔地配置有两个。两个第1抗蚀片21具有相同的长度,由配置于第2方向一侧的一侧第1抗蚀片31和配置于该第2方向另一侧的另一侧第1抗蚀片33构成。另外,第1抗蚀片21在剖视时呈大致矩形形状,例如,一侧第1抗蚀片31一体地具有面向第2方向一侧的第1抗蚀外侧面51、面向另一侧第1抗蚀片33的第1抗蚀内侧面53、以及将它们的厚度方向一端缘连结起来的第1抗蚀上表面55。使第1抗蚀片21延长的第3延长线E3相对于支承片6的短边方向一端缘4倾斜。

第2抗蚀片22沿着第2方向。第2抗蚀片22在第1方向上隔有间隔地配置有两个。两个第2抗蚀片22具有相同的长度,由配置于第1方向一侧的一侧第2抗蚀片32和配置于该第1方向另一侧的另一侧第2抗蚀片34构成。另外,第2抗蚀片22在剖视时呈大致矩形形状,例如,一侧第2抗蚀片32一体地具有面向第1方向一侧的第2抗蚀外侧面52、面向另一侧第2抗蚀片34的第2抗蚀内侧面54、以及将它们的厚度方向一端缘连结起来的第2抗蚀上表面56。使第2抗蚀片22延长的第4延长线E4相对于支承片6的短边方向一端缘4倾斜。

第1抗蚀片21的第2方向长度W3与第2抗蚀片22的第1方向长度W4相同。另外,第1抗蚀片21的第2方向长度W3为第1抗蚀外侧面51和第1抗蚀内侧面53之间的长度。第2抗蚀片22的第1方向长度W4为第2抗蚀外侧面52和第2抗蚀内侧面54之间的长度。

另外,关于防蚀涂层2的俯视尺寸,在蚀刻工序中的后述的蚀刻中,预想金属系片17被过蚀刻的情况(产生过蚀刻部50的情况),能够预先设为比金属系部9稍大的尺寸(参照图2D的假想线)。

由此,制作朝向厚度方向一侧依次具有支承片6、金属系片17以及防蚀涂层2的抗蚀层叠体23。抗蚀层叠体23优选地仅具有支承片6、金属系片17以及防蚀涂层2。

如图2D和图4A~图4C所示,在蚀刻工序中,一边使抗蚀层叠体23移动,一边对金属系片17的从防蚀涂层2暴露的部分进行蚀刻。

在蚀刻工序中,例如使用蚀刻装置25。

蚀刻装置25配置于送出辊15和卷取辊16之间。蚀刻装置25具有排出部26。排出部26沿着宽度方向配置。具体而言,排出部26具有多个排出口27,该多个排出口27在与送出辊15和卷取辊16的相对方向以及抗蚀层叠体23的厚度方向正交的正交方向上,隔有间隔地排列配置。上述的相对方向相当于MD方向,另外也相当于抗蚀层叠体23的长度方向。另外,上述的正交方向相当于TD方向,另外相当于抗蚀层叠体23的宽度方向。另外,排出部26例如配置于蚀刻装置25中的比抗蚀层叠体23被输送的预定位置靠抗蚀层叠体23的厚度方向一侧的位置。另外,多个排出口27构成为,能够相对于金属系片17连续地排出蚀刻液。

如图4A和图4B的极粗箭头所示,在蚀刻工序中,抗蚀层叠体23被从送出辊15朝向蚀刻装置25送出。另外,抗蚀层叠体23被送出的方向(作为移动方向的一个例子的输送方向)沿着抗蚀层叠体23中的支承片6的短边方向一端缘4和短边方向另一端缘5。

在第1抗蚀片21和第2抗蚀片22均相对于抗蚀层叠体23的输送方向(移动方向的一个例子)倾斜的状态下,抗蚀层叠体23被从送出辊15朝向蚀刻装置25送出。

如图4B和图4C的虚线箭头所示,同时,蚀刻液从多个排出口27朝向抗蚀层叠体23连续地排出。

作为蚀刻液,能够举出会对金属系片17的材料进行腐蚀(浸蚀、溶解),但不会腐蚀防蚀涂层2和支承片6的化学溶液。

于是,蚀刻液与金属系片17的从防蚀涂层2暴露的部分的厚度方向一侧的面相接触,从这样的面朝向厚度方向另一侧进行蚀刻。

详细而言,在第1抗蚀片21和第2抗蚀片22均相对于抗蚀层叠体23的输送方向倾斜的状态下,一边输送抗蚀层叠体23,一边从多个排出口27排出蚀刻液。于是,如图2C’和图4A的实线箭头所示,蚀刻液与一侧第1抗蚀片31的第1抗蚀外侧面51强烈地碰撞,接着,迅速地对其输送方向下游附近的金属系片17进行蚀刻。同时,蚀刻液与一侧第2抗蚀片32的第2抗蚀外侧面52强烈地碰撞,接着,迅速地对其输送方向下游附近的金属系片17进行蚀刻。

另外,如图2C’和图4A的虚线箭头所示,在一侧第1抗蚀片31中,与第1抗蚀外侧面51碰撞的蚀刻液的一部分越过第1抗蚀上表面55,到达第1抗蚀内侧面53的输送方向上游侧附近。与上述的对第1抗蚀外侧面51的碰撞相比,该蚀刻液缓慢地接触第1抗蚀内侧面53。因此,蚀刻液缓慢地对金属系片17的位于第1抗蚀内侧面53的输送方向上游附近的部分进行蚀刻。同时,在一侧第2抗蚀片32中,与第2抗蚀外侧面52碰撞的蚀刻液的一部分越过第2抗蚀上表面56,到达第2抗蚀内侧面54的输送方向上游侧附近。与上述的对第2抗蚀外侧面52的碰撞相比,该蚀刻液缓慢地接触第2抗蚀内侧面54。因此,蚀刻液缓慢地对金属系片17的位于第2抗蚀内侧面54的输送方向上游附近的部分进行蚀刻。

蚀刻液沿着一侧第2抗蚀片32的第2抗蚀外侧面52流动之后,绕过一侧第2抗蚀片32和另一侧第1抗蚀片33之间的第1角部81。该蚀刻液缓慢地对金属系片17的位于另一侧第1抗蚀片33的输送方向上游附近的部分进行蚀刻。同时,蚀刻液沿着一侧第1抗蚀片31的第1抗蚀外侧面51流动之后,绕过一侧第1抗蚀片31和另一侧第2抗蚀片34之间的第2角部82(与第1角部81相对的角部)。该蚀刻液缓慢地对金属系片17的位于另一侧第2抗蚀片34的输送方向上游附近的部分进行蚀刻。

另一方面,越过一侧第2抗蚀片32的蚀刻液与另一侧第1抗蚀片33碰撞,对金属系片17的位于另一侧第1抗蚀片33的输送方向下游附近的部分进行蚀刻,另外,蚀刻液的一部分越过另一侧第1抗蚀片33,对金属系片17的位于另一侧第1抗蚀片33的上游附近的部分进行蚀刻。同时,越过一侧第1抗蚀片31的蚀刻液与另一侧第2抗蚀片34碰撞,对金属系片17的位于另一侧第2抗蚀片34的输送方向下游附近的部分进行蚀刻,另外,蚀刻液的一部分越过另一侧第2抗蚀片34,对金属系片17的位于另一侧第2抗蚀片34的输送方向上游附近的部分进行蚀刻。

如图2D所示,由此形成具有与俯视呈大致矩形框形状的防蚀涂层2大致相同的俯视形状(即,俯视呈大致矩形框形状)的金属系部9。

具有金属系部9的抗蚀层叠体23在实施清洗、干燥等适当的处理之后,被卷取辊16卷取。

然后,如图3E所示,在抗蚀剂去除工序中,例如通过剥离等去除防蚀涂层2。

然后,如图3F所示,在覆盖工序中,将覆盖层14以覆盖金属系部9的厚度方向一侧的面和侧面的方式配置于支承片6的厚度方向一侧。

然后,如图3G所示,在外形加工工序中,对支承片6进行外形加工,在支承片6以在厚度方向上贯通的方式形成开口部13。同时,形成接头10(参照图1),借助接头10使多个布线电路基板7以能够分离的方式支承于支承片6。作为支承片6的外形加工,能够使用例如蚀刻、切削(切断)等。

由此制造具有支承片6和多个布线电路基板7的布线电路基板集合体片1。

然后,切断接头部10,如图1的右下图所示,将布线电路基板7从支承片6分离,得到布线电路基板7。

并且,在该布线电路基板集合体片1中,通过一边将支承片6沿着短边方向一端缘4所延伸的长度方向向蚀刻装置25输送,一边从排出部26排出蚀刻液来形成金属系部9,该排出部26沿着与相当于该长度方向的MD方向正交的TD方向配置。因此,第1金属片11和第2金属片12均相对于MD方向倾斜,因此也相对于TD方向倾斜。因此,第1金属片11和第2金属片12也均相对于排出部26倾斜。然后,第1金属片11和第2金属片12在上述的相同的蚀刻条件下形成。

详细而言,如图4A所示,由于一侧第1抗蚀片31和一侧第2抗蚀片32均相对于排出部26倾斜,因而蚀刻液的与一侧第1抗蚀片31的第1抗蚀外侧面51碰撞的势头和蚀刻液的与一侧第2抗蚀片32的第2抗蚀外侧面52碰撞的势头为相同的程度。因此,金属系片17的位于第1抗蚀外侧面51的输送方向下游附近的部分的蚀刻速度和金属系片17的位于输送方向下游侧面52的输送方向下游附近的部分的蚀刻速度为相同程度。

因此,如图2D所示,一侧第1金属片61的第1外侧面63和一侧第2金属片71的第3外侧面73的位置精度为相同程度。因此,能够使一侧第1金属片61和一侧第2金属片71的外形的位置精度匹配。

并且,如图4A所示,在沿着一侧第2抗蚀片32的输送方向下游侧面52流动之后绕过第1角部81的蚀刻液缓慢地对金属系片17的位于另一侧第1抗蚀片33的输送方向上游(第2方向另一侧)附近的部分进行蚀刻。

另外,在沿着一侧第1抗蚀片31的输送方向下游侧面51流动之后绕过第2角部82的蚀刻液缓慢地对金属系片17的位于另一侧第2抗蚀片34的输送方向上游(第1方向另一侧)附近的部分进行蚀刻。

对金属系片17的位于另一侧第1抗蚀片33的输送方向上游附近的部分进行蚀刻的缓慢程度和对金属系片17的位于另一侧第2抗蚀片34的输送方向上游附近的部分进行蚀刻的缓慢程度为相同的程度,于是,两者的蚀刻速度也为相同的程度。

因此,如图1所示,另一侧第1金属片62的第2外侧面66的位置精度和另一侧第2金属片72的第4外侧面76的位置精度为相同的程度。因此,能够使另一侧第1金属片62和另一侧第2金属片72的外形的位置精度匹配。

总之,第1金属片11和第2金属片12的外形以相同的精度形成。其结果是,布线电路基板集合体片1能够具有如下的布线电路基板7:具有外形的位置精度优异的金属系部9。

另一方面,如图5A和图5B所示,在第1方向沿着短边方向而且第2方向沿着长度方向的比较例中,第1方向相对于MD方向正交。于是,在蚀刻工序中,蚀刻液与一侧第1抗蚀片31的输送方向下游侧面51最强烈地碰撞,以最快的蚀刻速度对金属系片17的位于一侧第1抗蚀片31的输送方向下游附近的部分进行蚀刻。

接着,绕过一侧第1抗蚀片31的两端部的蚀刻液比较缓慢地与两个第2抗蚀片22的外侧面相接触。因此,金属系片17的位于第2抗蚀片22的外侧附近的部分的蚀刻速度比金属系片17的位于一侧第1抗蚀片31的输送方向下游附近的部分的蚀刻速度缓慢。

然后,进一步绕过两个第2抗蚀片22的输送方向上游侧端部的蚀刻液最缓慢地与另一侧第1抗蚀片33相接触。因此,金属系片17的位于另一侧第1抗蚀片33的输送方向上游附近的部分的蚀刻速度比金属系片17的位于第2抗蚀片22的外侧附近的部分的蚀刻速度更加缓慢,也就是最缓慢。

于是,如图5C所示,一侧第1金属片61(一侧的第1金属片11)的第1外侧面63与一侧第2金属片71及另一侧第2金属片74(两个第2金属片12)(在图5C中仅示出了另一侧第2金属片74)的外侧面的位置精度不匹配。

并且,一侧第2金属片71及另一侧第2金属片72(两个第2金属片12)的外侧面与另一侧第1金属片62(另一侧的第1金属片11)的第2外侧面76的位置精度也不匹配。

因此,第1金属片11和第2金属片12的外形以完全不同的精度形成。

另一方面,在该布线电路基板集合体片1的制造方法中,参照图4A所示,在蚀刻工序中,在第1抗蚀片21和第2抗蚀片22均相对于抗蚀层叠体23的输送方向倾斜的状态下,一边使抗蚀层叠体23移动,一边对金属系片17的从防蚀涂层2暴露的部分进行蚀刻,因此,第1抗蚀片21和第2抗蚀片22均相对于输送方向即MD方向倾斜。因此,也相对于多个排出口27的排列方向倾斜。第1金属片11和第2金属片12均在相同的条件下利用从蚀刻装置25的涂布部26排出的蚀刻液形成。因而,能够以相同的外形精度形成第1金属片11和第2金属片12。其结果是,能够制造具有外形精度优异的金属系部9的布线电路基板集合体片1。

另外,越过一侧第2抗蚀片32的蚀刻液对金属系片17的位于一侧第2抗蚀片32的输送方向上游附近的部分进行蚀刻,接着与另一侧第1抗蚀片33碰撞,直接对金属系片17的位于另一侧第1抗蚀片33的输送方向下游附近的部分强烈地进行蚀刻。另外,越过一侧第1抗蚀片31的蚀刻液对金属系片17的位于一侧第1抗蚀片31的输送方向上游附近的部分进行蚀刻,接着与另一侧第2抗蚀片34碰撞,直接对金属系片17的位于另一侧第2抗蚀片34的输送方向下游附近的部分强烈地进行蚀刻。

并且,在该制造方法中,在抗蚀剂配置工序中,将第1抗蚀片21(一侧第1抗蚀片31和另一侧第1抗蚀片33)的第2方向长度W3和第2抗蚀片22(一侧第2抗蚀片32和另一侧第2抗蚀片34)的第1方向长度W4设为相同。因此,在蚀刻工序中,能够将蚀刻液越过一侧第1抗蚀片31的条件和蚀刻液越过一侧第2抗蚀片32的条件设为相同,并且能够将蚀刻液与另一侧第1抗蚀片33碰撞的条件和蚀刻液与另一侧第2抗蚀片34碰撞的条件设为相同。

因而,能够在相同的条件下实施金属系片17的位于一侧第1抗蚀片31的输送方向上游附近的部分的蚀刻和金属系片17的位于一侧第2抗蚀片32的输送方向上游附近的部分的蚀刻。同时,能够在相同的条件下实施金属系片17的位于另一侧第1抗蚀片33的输送方向下游附近的部分的蚀刻和金属系片17的位于另一侧第2抗蚀片34的输送方向下游附近的部分的蚀刻。

因此,能够将被一侧第1抗蚀片31覆盖的一侧第1金属片61的第2方向长度W1和被一侧第2抗蚀片32覆盖的一侧第2金属片71的第1方向长度W2设为相同。同时,能够将被另一侧第1抗蚀片33覆盖的另一侧第1金属片62的第2方向长度W1和被另一侧第2抗蚀片34覆盖的另一侧第2金属片72的第1方向长度W2设为相同。

总之,能够将被第1抗蚀片21覆盖的第1片11的第2方向长度W1和被第2抗蚀片22覆盖的第2片12的第1方向长度W2设为相同。

另外,在该布线电路基板集合体片1中,由于金属系部9包括布线,因此能够起到所期望的电气特性。

并且,该布线电路基板7的制造方法制造上述的布线电路基板集合体片1,然后,将布线电路基板7从支承片6分离,因此,能够制造具有外形的精度优异的金属系部9的布线电路基板7。

这样的布线电路基板7的用途并没有特别限定,能够应用于各种领域。布线电路基板1例如能够在电子设备用布线电路基板(电子零部件用布线电路基板)、电气设备用布线电路基板(电气零部件用布线电路基板)等各种用途中使用。作为电子设备用布线电路基板和电气设备用布线电路基板,能够举出例如在位置信息传感器、障碍物检测传感器、温度传感器等传感器中使用的传感器用布线电路基板、例如在汽车、电车、飞机、作业车辆等输送车辆中使用的输送车辆用布线电路基板、例如在平板显示器、柔性显示器、投影型视频设备等视频设备中使用的视频设备用布线电路基板、例如在网络设备、大型通信设备等通信中继设备中使用的通信中继设备用布线电路基板、例如在计算机、平板电脑、智能手机、家庭用游戏机等信息处理终端中使用的信息处理终端用布线电路基板、例如在无人驾驶飞机、机器人等可动型设备中使用的可动型设备用布线电路基板、例如在可穿戴型医疗用装置、医疗诊断用装置等医疗设备中使用的医疗设备用布线电路基板、例如在冰箱、洗衣机、吸尘器、空调设备等电气设备中使用的电气设备用布线电路基板、例如在数码相机、DVD录像装置等录像电子设备中使用的录像电子设备用布线电路基板等。

变形例

在以下的各变形例中,对于与上述的一实施方式相同的构件和工序,标注相同的参照附图标记,并省略其详细的说明。另外,各变形例除了特别记载的内容之外,能够起到与一实施方式相同的作用效果。并且,能够适当组合一实施方式和变形例。

在一实施方式中,在蚀刻工序中,对金属系片17实施使用蚀刻液的湿蚀刻,但也能够实施例如激光加工等干蚀刻。在该情况下,在未图示的激光照射装置具有能够沿TD方向扫描的未图示的激光照射部。

如图1所示,在一实施方式中,第1金属片11的宽度W1和第2金属片12的宽度W2相同,但也可以如图6A所示那样不同。

在图6A所示的变形例中,一侧第1金属片61的宽度W1A与一侧第2金属片71的宽度W2A不同,例如一侧第1金属片61的宽度W1A相对于一侧第2金属片71的宽度W2A而言较大。或者也可以是相反的情形,对此未图示。

在图6A所示的变形例中,另一侧第1金属片62的宽度W1B与另一侧第2金属片72的宽度W2B不同,例如,另一侧第1金属片62的宽度W1B相对于另一侧第2金属片72的宽度W2B而言较大。或者也可以是相反的情形,对此未图示。

另外,如图6B所示,两个第1金属片11的宽度W1也可以彼此不同。一侧第1金属片61的宽度W1A与另一侧第1金属片62的宽度W1B不同,例如,一侧第1金属片61的宽度W1A相对于另一侧第1金属片62的宽度W1B而言较大。或者也可以是相反的情形,对此未图示。

另外,在图6B所示的变形例中,两个第1金属片12的宽度W2也可以彼此不同。一侧第2金属片71的宽度W2A与另一侧第2金属片72的宽度W2B不同,例如,一侧第2金属片71的宽度W2A相对于另一侧第2金属片72的宽度W2B而言较大。或者也可以是相反的情形,对此未图示。

另外,如图3G的实线所示,在一实施方式中,支承部8为单层,但也可以是多层,在该变形例中,如图3G的假想线所示,优选为两层。

具体而言,如图8I所示,支承部8为两层,例如,朝向厚度方向一侧依次具有作为支承层的一个例子的金属支承部28和树脂支承部29。在该变形例中,优选的是,支承部8仅具有金属支承部28和树脂支承部29。

另外,在该变形例中,本发明的金属系部的一个例子为金属系部9,并且是金属支承部28。

如图2C~图2D所示,在一实施方式中,分别实施1次抗蚀剂配置工序和蚀刻工序,但例如也能够实施多次。

例如,如图7B~图7C所示,在第1次蚀刻工序中由金属系片17形成金属系部9,然后,如图8G~图8H所示,在第2次蚀刻工序中由金属支承片30形成金属支承部28。

在该变形例中,例如,如图7A所示,首先准备三层基材48,该三层基材48朝向厚度方向一侧依次具有作为支承片的一个例子的金属支承片30、绝缘片46以及金属系片17。绝缘片46和金属系片17均具有与金属支承片30相同的俯视形状。作为绝缘片46的材料,能够举出在一实施方式的支承片6中例示的树脂。三层基材48具有彼此平行的短边方向一端缘4和短边方向另一端缘5。

然后,如图7B所示,将防蚀涂层2配置于三层基材48的厚度方向两侧的面。具体而言,在金属系片17的厚度方向一侧的面,以上述的图案形成防蚀涂层2,在金属系片17的厚度方向另一侧的面,在其整个面配置该防蚀涂层2。

由此,制作具有三层基材48和防蚀涂层2的第1抗蚀层叠体39。

然后,如图7C所示,在防蚀涂层2的第1抗蚀片21和第2抗蚀片22相对于输送方向倾斜的状态下,一边输送第1抗蚀层叠体39,一边对金属系片17的从防蚀涂层2暴露的部分进行蚀刻,实施第1次蚀刻工序。由此形成在俯视时呈大致矩形框形状的金属系部9。

然后,如图7D所示,去除防蚀涂层2。

如图7E所示,通过例如切削(切断)、蚀刻等,由绝缘片46形成树脂支承部29。

如图8F所示,接着,将覆盖层14以覆盖金属系部9的厚度方向一侧的面和侧面的方式配置于树脂支承部29的厚度方向一侧。

然后,如图8G~图8I所示,依次实施第2次抗蚀剂配置工序和蚀刻工序。

如图8G所示,具体而言,首先,将具有第3抗蚀片36、第4抗蚀片37以及第5抗蚀部38的第2防蚀涂层24配置于金属支承片30的厚度方向两侧的面。配置于金属支承片30的厚度方向一侧的面的第2防蚀涂层24和配置于金属支承片30的厚度方向另一侧的面的第2防蚀涂层24在沿厚度方向投影时具有相同的形状。另外,在金属支承片30的厚度方向一侧的面配置的第3抗蚀片36和第4抗蚀片37覆盖树脂支承部29的侧面、覆盖层14的侧面以及厚度方向一侧的面。由此制作第2抗蚀层叠体49,实施第2次抗蚀剂配置工序。

然后,如图8H所示,在第2防蚀涂层24的第3抗蚀片36和第4抗蚀片37相对于输送方向(图7中的纸面进深方向)倾斜的状态下,一边输送第2抗蚀层叠体49,一边对金属支承片30的从第2防蚀涂层24暴露的部分进行蚀刻,实施第2次蚀刻工序。由此形成在俯视时呈大致矩形框形状的金属支承部28。

然后,如图8I所示,去除第2防蚀涂层24。

由此制造具有多个布线电路基板7的布线电路基板集合体片1。

该布线电路基板7具有金属支承部28、配置于该金属支承部28的厚度方向一侧的面的树脂支承部29、配置于该树脂支承部29的厚度方向一侧的面的金属系部9以及以覆盖金属系部9的厚度方向一侧的面和侧面的方式配置于树脂支承部29的厚度方向一侧的面的覆盖层14。布线电路基板7具有在厚度方向上贯通的第2开口部41。

在该布线电路基板集合体片1中,金属支承部28包含于支承部8中,因此,金属支承部28能够借助树脂支承部29可靠地支承金属系部9,并且能够基于预定的导热性使在金属系部9产生的热扩散。尤其是,由于布线电路基板7具有第2开口部41,因此,也能够通过基于第2开口部41中的空气的流动实现的对流,来进一步提高导热性。

另外,在上述的一实施方式和变形例的蚀刻工序中,至少对金属系片17进行蚀刻。具体而言,在图2D所示的一实施方式中,对金属系片17进行蚀刻,在图7E和图8I所示的变形例中,对金属系片17和金属支承片30进行蚀刻。但是,例如也能够是,不对金属系片17进行蚀刻,而是仅对金属支承片30进行蚀刻,仅形成金属支承部28作为金属系部的一个例子,对此未图示。

另外,例如,布线电路基板集合体片1也能够利用单片法来制造,而不利用卷对卷法。

并且,如图9A所示,也能够使具有预定长度的在俯视时呈大致矩形形状的二层基材23相对于输送方向和沿着排出部26的方向这两个方向倾斜地向蚀刻装置25输送,并实施第2工序。

该二层基材23除了具有短边方向一端缘4和短边方向另一端缘5之外,还具有长度方向一端缘43和长度方向另一端缘44。在二层基材23中,短边方向一端缘4和短边方向另一端缘5具有相同长度。另外,长度方向一端缘43和长度方向另一端缘44具有相同长度,并将短边方向一端缘4和短边方向另一端缘5连结起来。

防蚀涂层2的矩形框形状的外形相对于二层基材23的长度方向笔直地并列配置。具体而言,第1抗蚀片21与二层基材23的短边方向一端缘4平行。第2抗蚀片22与二层基材23的长度方向一端缘43平行。

在第2工序中,在第1抗蚀片21相对于输送方向和沿着排出部26的方向倾斜,并且第2抗蚀片22也相对于输送方向和沿着排出部26的方向倾斜的状态下,抗蚀层叠体23被向蚀刻装置25输送。

在实施第2工序之后,在制得的布线电路基板集合体片1中,多个布线电路基板7相对于布线电路基板集合体片1的长度方向笔直地并列配置。具体而言,布线电路基板7的第1端缘18与布线电路基板集合体片1的短边方向一端缘4平行。布线电路基板7的第2端缘19与布线电路基板集合体片1的长度方向一端缘43平行。

另外,上述发明是作为本发明的例示的实施方式而提供的,但这仅仅是例示,不能进行限定性的解释。该技术领域的技术人员所明确的本发明的变形例包含在上述权利要求书中。

布线电路基板能够应用于电子设备用布线电路基板、电气设备用布线电路基板等各种用途。

1、布线电路基板集合体片;2、防蚀涂层;4、短边方向一端缘;5、短边方向另一端缘;6、支承片;7、布线电路基板;9、金属系部;11、第1金属片;12、第2金属片;17、金属系片;21、第1抗蚀片;22、第2抗蚀片;24、第2防蚀涂层;28、金属支承部;29、树脂支承部;30、金属支承片;31、一侧第1抗蚀片;32、一侧第2抗蚀片;33、另一侧第1抗蚀片;34、另一侧第2抗蚀片;35、金属层;39、第1抗蚀层叠体;42、第2抗蚀层叠体。