一种线路板焊接机的导线弯折装置

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及电子线路板生产技术领域,具体涉及一种线路板焊接机的导线弯折装置。

背景技术

传统对电线和芯片的焊接主要是通过人工手持电线将外露铜线部分放入锡炉,电线外露铜线部分通过在锡炉内浸锡的操作方法来进行焊接的,当一段电线焊接完毕后,人工再对电线进行手工剪短和剥胶,之后,人工还需对电线进行再次焊接,人手焊接劳动强度大,劳务成本高,效率低、效果差,不便于企业批量化生产。而现有自动焊接机,虽较传统的手工操作在工作效率上有所提高,但其结构复杂,且一次只能进行一次浸锡、焊接,对于需多面焊接的元件如IC芯片等,仍需对料品进行二次或多次的上料、下料和浸锡等,未能完全实现自动化作业。

公开号为CN103658905A、名称为一种自动焊接设备的专利公开了自动焊接设备,其包括对裁切好的各线材进行排列、蘸助焊剂、浸锡处理的线材处理机构、对处理好之后的各线材按照需焊接的线路板上的焊盘间距进行间距分配的分线机构、将间距分配好的各线材和线路板焊盘焊接在一起的焊接机构、将焊接好的线路板卸下的卸板机构以及与所述线材处理机构、卸板机构相连接的滑车组件;所述线材处理机构、分线机构、焊接机构、卸板机构依次排列,所述滑车组件位于各所述机构的前端。本发明通过上述各机构的配合,可自动完成线材的蘸助焊剂、浸锡、线材间距分配、焊接以及线路板的卸板等一系列工序,并可同时对多块线路板同时进行焊接。

现有技术存在以下不足:1. 导线冗长,不便收集,现有折弯机构低效; 2. 导线浸锡动作繁琐,剥皮效率低;3.剥皮、浸锡、焊接三个动作之间流转时间长,自动化程度低。

发明内容

本发明的目的是针对现有技术中导线冗长,不便收集,现有折弯机构低效的问题,提出一种导线折弯可靠快速,便于收集的线路板焊接机的导线弯折装置。

为本发明之目的,采用以下技术方案予以实现:

一种线路板焊接机的导线弯折装置,其包括移取机构、纵移气缸、纵移板、横移气缸、横移板、推动气缸、传动块、旋转座、第一夹紧气缸和第一夹指;所述的移取机构用于夹取和输送两根导线,所述的纵移气缸竖直固定在机架上,纵移板安装在纵移气缸的伸缩端,横移气缸水平安装在纵移板上,横移板安装在横移气缸伸缩端;推动气缸安装在横移板的下端,传动块设置在推动气缸的伸缩端,所述的传动块上设置有两个凸起的滚子;所述的旋转座上设置有圆孔,旋转座通过圆孔铰接在横移板上,旋转座上还设置有槽孔,槽孔与滚子形成槽副配合;所述的第一夹紧气缸固定在旋转座上,第一夹指安装在第一夹紧气缸的两移动端。

作为优选,所述的移取机构包括移动滑台、连接座、侧移气缸、转动气缸、第二夹紧气缸和第二夹指;移动滑台固定在机架上,移动滑台上设置有移动部,连接座通过滑轨移动连接在该移动部上;侧移气缸固定在移动部上,侧移气缸的伸缩端与连接座相连接;转动气缸安装在连接座上,第二夹紧气缸固定在转动气缸的转动端,第二夹指安装在第二夹紧气缸的移动部。

作为优选,所述的旋转座设置有两个,两个旋转座对称布置,旋转座的相对侧面设置有弧面。

一种线路板焊接机的导线弯折装置工作方法,该装置在工作时,第二夹紧气缸上的第二夹指将两个导向夹住后进行移运,而后第一夹紧气缸的第一夹指分布将两个导线夹住,而后推动气缸收缩,通过传动块带动两个旋转座同时转动,将导线的端部弯折九十度,而后纵移气缸和横移气缸调整导线的位置,将导线放置到线路板焊接部位上,等待焊接;焊接完成后,转动气缸转动,将导线的尾部进行折叠,便于收集。

一种线路板焊接机,其包括机架以及安装在机架上的转动治具、上料装置、剥皮浸锡装置、导线弯折装置、焊接装置和下料装置;转动治具上设置有三个工位,分别为上料工位,焊接工位和下料工位,上料装置对应上料工位,剥皮浸锡装置与导线弯折装置衔接,导线弯折装置对应焊接工位,焊接装置从上方对应焊接工位,所述的下料装置对应下料工位;上述的导线弯折装置采用上述技术方案所述的一种线路板焊接机的导线弯折装置。

作为优选,所述的转动治具用于设置线路板,并将线路板实现输送,剥皮浸锡装置用于将皮线实现裁切、剥皮和浸锡;导线弯折装置用于将小段的导线移运到焊接工位,进行弯折通过焊接装置焊接在线路板上。

采用上述技术方案的线路板焊接机的导线弯折装置的优点是:通过设置折弯的工序,将平直的导线进行折弯,便于进行收集;另一方面,将导线折叠后从侧方进行焊接,提高焊接的接触面积,提高焊接强度;在折弯时,由传动块直接带动两个旋转座转动,将两个导线同时折弯,相比电机驱动的方式,通过槽副驱动,可以提高折弯的力度,便于控制折弯的幅度,提高折弯的效率。

采用上述技术方案的线路板焊接机的的优点是:

1.剥皮浸锡装置通过设置驱动组件将导线实现向下摆动,浸入锡池,实现浸锡的操作,方便了水平进料的导线浸锡操作;设置有同轴的主动齿形轮和转盘,分别由两个电机进行驱动,实现导线的上料和摆动,结构紧凑;设置的裁切组件可以完成导线的两端剥胶操作,提高剥皮的效率,导线的一端由导向块摆动,导向块离开环割刀实现剥皮,导线的另一端由剥皮气缸将导线拉出,实现该处剥皮。

2.导线弯折装置通过设置折弯的工序,将平直的导线进行折弯,便于进行收集;另一方面,将导线折叠后从侧方进行焊接,提高焊接的接触面积,提高焊接强度;在折弯时,由传动块直接带动两个旋转座转动,将两个导线同时折弯,相比电机驱动的方式,通过槽副驱动,可以提高折弯的力度,便于控制折弯的幅度,提高折弯的效率。

附图说明

图1为本发明实施例的爆炸结构图。

图2为十字块的结构图。

图3为剥皮浸锡装置的爆炸结构图。

图4为驱动组件的结构图。

图5为切断刀和环割刀的爆炸结构图。

图6为扯线剥皮组件的爆炸结构图。

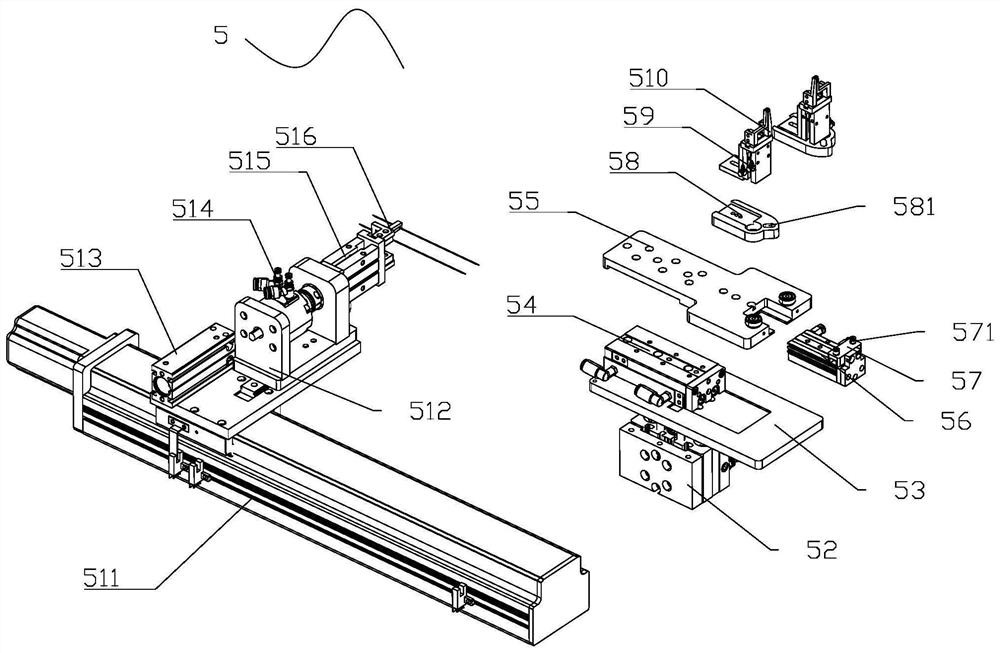

图7为导线弯折装置的爆炸结构图。

图8为焊接装置的爆炸结构图。

具体实施方式

如图1所示,一种线路板焊接机包括机架1以及安装在机架1上的转动治具2、上料装置3、剥皮浸锡装置4、导线弯折装置5、焊接装置6和下料装置7;转动治具2上设置有三个工位,分别为上料工位,焊接工位和下料工位,上料装置3对应上料工位,剥皮浸锡装置4与导线弯折装置5衔接,导线弯折装置5对应焊接工位,焊接装置6从上方对应焊接工位,所述的下料装置7对应下料工位。

所述的转动治具2用于设置线路板,并将线路板实现输送,剥皮浸锡装置4用于将皮线实现裁切、剥皮和浸锡;导线弯折装置5用于将小段的导线移运到焊接工位,进行弯折通过焊接装置6焊接在线路板上。上述的导线弯折装置5即一种线路板焊接机的导线弯折装置。

如图2所示,所述的转动治具2包括分割器以及安装在分割器输出端的十字块21,分割器每次带动十字块21转动九十度,十字块21的四个端部设置有矩形沉槽22,矩形沉槽22中用于放置线路板,矩形沉槽22的两侧方分别设置有细槽23,细槽23中用于设置导线。

所述的上料装置3和下料装置7结构相同,均包括一个搬运机构和料盘组件,所述的搬运机构包括一个水平的移动模组和竖直的气缸,运动末端设置有吸盘进行吸取;料盘组件上设置有料盘,料盘中设置加工前后的线路板。

如图3-图6所示,所述的剥皮浸锡装置4包括导线送料组件41、锡池组件42、固定板43、驱动组件44、裁切组件45和扯线剥皮组件46;所述的固定板43固定在机架上,导线送料组件41位于固定板43的侧方,所述的导线送料组件41上设置有上料转轴411,上料转轴411通过步进电机412传动;导线送料组件41的下方还设置有多个校直轮413;驱动组件44连接在固定板43,裁切组件45位于驱动组件44的侧方,锡池组件42位于驱动组件44的下方;所述的锡池组件42包括锡池421和刮锡机构422,锡池421的下方设置有加热部件,刮锡机构422对应锡池421的侧方,刮锡机构422包括水平、竖直两个移动气缸和一块刮板,刮板与锡池421中的液面相对应;扯线剥皮组件46与裁切组件45相衔接,用于将导线引出,并将端部的绝缘层剥离。

所述的驱动组件44包括折板441、第一电机442、主动齿轮4431、从动齿轮4432、第二电机444、转盘445、主动齿形轮446、从动齿形轮447、压紧气缸448和导向块449;折板441固定在机架上,第一电机442和第二电机444均固定在折板441上,主动齿轮4431安装在第一电机442上;所述的第二电机444输出轴上设置有连接轴,连接轴与主动齿形轮446相固定,所述的转盘445空套在连接轴上,转盘445铰接在固定板43上,转盘445与从动齿轮4432相固定,所述的主动齿轮4431与从动齿轮4432相啮合;所述的压紧气缸448固定在转盘445上,从动齿形轮447连接在压紧气缸448的伸缩端,从动齿形轮447与主动齿形轮446相对应,将导线夹在中间;所述的导向块449固定在转盘445上,导向块449中设置有两个圆形通道,导线设置在圆形通道中。

所述的裁切组件45包括双向丝杠组件451、连接杆452、刀座453、切断刀454和环割刀455;所述的双向丝杠组件451上有两个移动方向相反的移动部,连接杆452分别固定在移动部上,所述的切断刀454和环割刀455上下分别对应,切断刀454安装在刀座453的中部,环割刀455安装在切断刀454的两侧,切断刀454与环割刀455之间留有一定距离;所述的切断刀454的刀刃为平面,环割刀455的刀刃为V形。

所述的扯线剥皮组件46包括底板460、剥皮电机461、齿轮齿条部件462、移动板463、剥皮气缸464、手指气缸465和夹块466;剥皮电机461固定在底板460上,移动板463通过滑轨移动连接在底板460上,剥皮电机461的输出轴通过齿轮齿条部件462与移动板463相连接,带动移动板463沿底板460移动;所述的手指气缸465安装在剥皮气缸464的伸缩端,夹块466安装在手指气缸465的两移动部,夹块466位置与导线相对应。

所述的剥皮浸锡装置4在工作时,两根导线从导线送料组件41处进料,而后第二电机444带动主动齿形轮446转动,将导线送出,而后裁切组件45工作,上下相对的切断刀454和环割刀455相互靠近,切断刀454将导线中部切断,环割刀455在导线的绝缘层上刻出一个印子;而后第二电机444转动通过齿轮带动转盘445转动,将导线转动,使导线的端部下摆,导线的端部离开裁切组件45将绝缘层剥离,导线端部的金属部位进入锡池组件42的锡液液面下方,而后回摆,实现浸锡操作。

剥皮浸锡装置4解决了导线浸锡动作繁琐,剥皮效率低的问题,通过设置驱动组件44将导线实现向下摆动,浸入锡池,实现浸锡的操作,方便了水平进料的导线浸锡操作;设置有同轴的主动齿形轮446和转盘445,分别由两个电机进行驱动,实现导线的上料和摆动,结构紧凑;设置的裁切组件45可以完成导线的两端剥胶操作,提高剥皮的效率,导线的一端由导向块449摆动,导向块449离开环割刀455实现剥皮,导线的另一端由剥皮气缸464将导线拉出,实现该处剥皮。

如图7所示,一种线路板焊接机的导线弯折装置包括移取机构51、纵移气缸52、纵移板53、横移气缸54、横移板55、推动气缸56、传动块57、旋转座58、第一夹紧气缸59和第一夹指510;所述的移取机构51用于夹取和输送两根导线,所述的纵移气缸52竖直固定在机架上,纵移板53安装在纵移气缸52的伸缩端,横移气缸54水平安装在纵移板53上,横移板55安装在横移气缸54伸缩端;推动气缸56安装在横移板55的下端,传动块57设置在推动气缸56的伸缩端,所述的传动块57上设置有两个凸起的滚子571;所述的旋转座58上设置有圆孔,旋转座58通过圆孔铰接在横移板55上,旋转座58上还设置有槽孔581,槽孔581与滚子571形成槽副配合;所述的旋转座58设置有两个,两个旋转座58对称布置,旋转座58的相对侧面设置有弧面;所述的第一夹紧气缸59固定在旋转座58上,第一夹指510安装在第一夹紧气缸59的两移动端。

所述的移取机构51包括移动滑台511、连接座512、侧移气缸513、转动气缸514、第二夹紧气缸515和第二夹指516;移动滑台511固定在机架上,移动滑台511上设置有移动部,连接座512通过滑轨移动连接在该移动部上;侧移气缸513固定在移动部上,侧移气缸513的伸缩端与连接座512相连接;转动气缸514安装在连接座512上,第二夹紧气缸515固定在转动气缸514的转动端,第二夹指516安装在第二夹紧气缸515的移动部。

所述的一种线路板焊接机的导线弯折装置在工作时,第二夹紧气缸515上的第二夹指516将两个导向夹住后进行移运,而后第一夹紧气缸59的第一夹指510分布将两个导线夹住,而后推动气缸56收缩,通过传动块57带动两个旋转座58同时转动,将导线的端部弯折九十度,而后纵移气缸52和横移气缸54调整导线的位置,将导线放置到线路板焊接部位上,等待焊接;焊接完成后,转动气缸514转动,将导线的尾部进行折叠,便于收集。

一种线路板焊接机的导线弯折装置解决了导线冗长,不便收集,现有折弯机构低效的问题,通过设置折弯的工序,将平直的导线进行折弯,便于进行收集;另一方面,将导线折叠后从侧方进行焊接,提高焊接的接触面积,提高焊接强度;在折弯时,由传动块57直接带动两个旋转座58转动,将两个导线同时折弯,相比电机驱动的方式,通过槽副驱动,可以提高折弯的力度,便于控制折弯的幅度,提高折弯的效率。

如图8所示,所述的焊接装置6包括龙门架61、横向移动模块62、纵向移动模块63、焊针64、定位压杆65和定位气缸66;所述的龙门架61固定在机架上,横向移动模块62安装在龙门架61上,纵向移动模块63安装在横向移动模块62的移动部;焊针64通过滑轨连接在纵向移动模块63的移动端;定位气缸66竖直安装在龙门架61上,定位压杆65安装在定位气缸66的伸缩端,定位压杆65的下端对应十字块21的细槽23,将导线压住;所述的龙门架61上还设置有焊丝送料组件67。

所述的焊接装置6在工作时,首先定位气缸66带动定位压杆65下降,定位好导线和线路板的位置,而后横向移动模块62和纵向移动模块63共同调整好焊针64的位置,将导线和芯片实现焊接。

一种线路板焊接方法,依次通过以下步骤进行加工:

S1线路板上料:上料装置3将线路板吸住后,搬运到十字块21的矩形沉槽22中实现上料;

S2导线剥皮浸锡:两根导线从导线送料组件41处进料,而后第二电机444带动主动齿形轮446转动,将导线送出,而后裁切组件45工作,上下相对的切断刀454和环割刀455相互靠近,切断刀454将导线中部切断,环割刀455在导线的绝缘层上刻出一个印子;而后第二电机444转动通过齿轮带动转盘445转动,将导线转动,使导线的端部下摆,导线的端部离开裁切组件45将绝缘层剥离,导线端部的金属部位进入锡池组件42的锡液液面下方,而后回摆,实现浸锡操作;

S3导线移运定位:第二夹紧气缸515上的第二夹指516将两个导向夹住后进行移运,而后第一夹紧气缸59的第一夹指510分布将两个导线夹住,而后推动气缸56收缩,通过传动块57带动两个旋转座58同时转动,将导线的端部弯折九十度,而后纵移气缸52和横移气缸54调整导线的位置,将导线放置到线路板焊接部位上,而后定位压杆65下降,压住导线,实现定位;

S4焊接下料:横向移动模块62和纵向移动模块63共同调整好焊针64的位置,将导线和线路板实现焊接;焊接完成后通过下料装置7完成下料。