一种电路基板翻转装置及其方法

文献发布时间:2023-06-19 09:32:16

技术领域

本发明属于电路基板自动生产技术领域,尤其涉及一种电路基板翻转装置及其方法。

背景技术

随着电子技术在各应用领域的逐步加深,线路板高度集成化成为必然趋势,高度的集成化封装模块要求良好的散热承载系统,而传统线路板FR-4和CEM-3在TC(导热系数)上的劣势已经成为制约电子技术发展的一个瓶颈。近些年来发展迅猛的LED产业,也对其承载线路板的TC指标提出了更高的要求。在大功率LED照明领域,往往采用金属和陶瓷等具备良好散热性能的材料制备线路基板。

电路基板是一种"利用导热陶瓷粉末和有机粘合剂,在低于250℃条件下制备了导热系数为9-20W/m.k的导热有机陶瓷线路板。

现有的电路基板压铜膜设备例如公开号为CN211090178U公告日为(20200724)的中国实用新型专利公开的一种电路板自动贴膜装置,包括底座,所述底座的顶部设有升降机构,所述升降机构的下方设有支撑块,所述支撑块的顶部焊接有第三支撑板,所述第三支撑板的顶部安装有两个长条块,两个长条块的表面均套设有滑动件,使得滑动件的内壁沿着长条块的表面滑动。本实用新型通过设置调节机构、长条块、固定块和滑动件,用于对电路板进行夹持固定,而且通过操作调节结构调整两个固定块之间的距离,方便根据大小不同的电路板进行夹持固定,提高了电路板在贴膜过程中的稳定性,而且该结构简单,相对于现有技术中的夹持设备,便于工作人员的维护。

目前在电路基板压铜膜过程中存在以下几点问题:(一)现有的设备在整体上装置与装置的衔接性比较差,大多都是独立进行电路基板压铜膜加工,这样需要将电路基板在中途进行输送转移,从而容易造成电路基板的磨损或丢失,并且影响整个流水线的连贯性,同时还影响整个生产线的加工效率;(二)在电路基板上料过程中,现有的上料装置每次只能对一块电路基板进行上料输送,输送完后需要再重新取一块进行上料,这样来回移动增加上料时间,浪费时间成本,影响加工效率;(三)在铜膜上料过程中,现有的装置容易使铜膜无法张紧输送,容易松动导致铜膜输送定位不精准,从而在将铜膜料带逐个分离过程中,容易将铜膜撕裂,进而导致无法正常进行加工,影响整体加工效率。

尤其是现有的装置只能对单面电路基板进行压铜膜加工,通过人工或机械手将单片电路基板正面输送至热压处进行逐一压合,再通过人工或机械手翻面后对电路基板反面进行热压,这样整体的压铜膜效率较慢,大大影响了整个流水线的生产精度。

发明内容

本发明的目的是为了解决上述现有电路基板只能进行单面压膜的问题,提供一种电路基板翻转装置,该装置通过翻转吸取组件能够稳定将电路基板吸起,并放置在翻转驱动组件上,通过翻转驱动组件将电路基板进行180°翻面,实现双面压膜,提升压膜效率。

为本发明之目的,采用以下技术方案:一种电路基板翻转装置,该装置包括翻转吸取组件和翻转驱动组件;翻转吸取组件用于将电路基板进行吸取放置在翻转驱动组件上,翻转驱动组件用于将电路基板进行翻转;翻转吸取组件包括翻转吸取支架、翻转吸取升降电缸、翻转吸取升降架和翻转吸取板;翻转吸取支架设置在机架上,翻转吸取升降电缸设置在翻转吸取支架的上部中间,翻转吸取升降架设置在翻转吸取升降电缸的移动部上,翻转吸取板通过翻转吸取导杆设置在翻转吸取升降架上,翻转驱动组件包括翻转水平移动电缸、翻转水平移动架、翻转升降架、翻转气缸、翻转转轴、翻转板;翻转水平移动电缸设置在机架上,翻转水平移动架设置在翻转水平移动电缸的移动部,翻转升降架通过翻转升降滑轨设置在翻转水平移动架上,且翻转升降架底部设置有翻转升降弹簧;翻转气缸设置在翻转升降架上,翻转转轴与翻转气缸的旋转部连接,翻转转轴穿过翻转升降架与翻转板连接。

作为优选,翻转吸取板与翻转吸取升降架之间连接有多个翻转吸取弹簧。

作为优选,翻转板位于电路基板载具和翻转吸取组件之间。

作为优选,翻转板呈T形状,且翻转板的前后两侧设置有翻转挡板。

作为优选,翻转升降架上纵向设置有两根平行的升降导杆,翻转升降架套设在升降导杆上,并在升降导杆上进行移动。

一种电路基板翻转方法,依次通过以下步骤:通过翻转吸取升降电缸带动翻转吸取板下降将电路基板铜膜组件吸取,吸取后向上移动,通过翻转水平移动电缸带动翻转板移动至电路基板载具和翻转吸取组件之间,通过将吸取的电路基板铜膜组件输送至翻转板上面,通过翻转气缸带动翻转板进行180°旋转,在通过翻转吸取升降电缸将翻转板地面的电路基板铜膜组件下压回电路基板载具上,实现电路基板铜膜180°翻面。

一种电路基板翻转输送机构,该机构包括分度盘装置和上述的翻转装置,分度盘装置上设置有第一工位、第二工位、第三工位、第四工位、第五工位、第六工位、第七工位和第八工位,翻转装置位于第五工位的外侧。

作为优选,第一工位、第二工位、第三工位、第四工位、第五工位、第六工位、第七工位和第八工位上均设置有矩形的电路基板载具。

一种电路基板压铜膜设备,其特征在于,该设备包括机架及其上的电路基板上料装置、第一铜膜上料装置、第一热压装置、第二铜膜上料装置、第二热压装置、热辊出料装置和上述的电路基板翻转输送机构。

作为优选,电路基板上料装置包括电路基板底板、电路基板滑轨、电路基板上料支架、电路基板移动气缸、驱动组件、第一电路基板上料组件、第二电路基板上料组件和电路基板转移组件;第一铜膜上料装置包括第一铜膜进料组件、第一铜膜转移组件和第一铜膜检测组件。

采用上述技术方案的一种电路基板翻转装置,该装置实现了对电路基板进行双面压铜膜操作,无需人工进行翻面,并且通过翻转吸取组件和翻转驱动组件相配合提升翻面过程中的稳定性,便于将电路基板铜膜组件有效快捷的进行翻面,提升双面压铜膜效率,提升整体加工连贯性和流畅性。

该设备还通过电路基板上料装置中的第一电路基板上料组件和第二电路基板上料组件便于在上料过程中更好的进行衔接,防止在上料过程中需要进行停顿,影响上料效率,通过两个组件能够来回切换提升上料效率,从而提升整体加工效率;通过第一电路基板上料组件上升使上料时,第二电路基板上料组件下降进行取料,这样一上一下提升上料效率,减少两块电路基板之间上料的等待时间。

通过第一铜膜上料装置便于有效的将第一铜膜进行输送,并且在输送过程中对第一铜膜进行检测,提升输送效率的同时也进一步保证了输送的第一铜膜的质量,进一步提升产品加工质量。

通过第一热压装置上的热压升降气缸提升热压升降压板与热压升降板之间的连接性,并且通过弹簧防止热压升降压板掉落,还能在热压时能够提供缓冲,防止下压过度。

通过热辊出料装置上的出料转移组件便于将分度盘装置上的成品吸取输送至热辊输送组件上,提升转移的稳定性和精准性,通过热辊输送组件上的热辊驱动电机带动多个第一输送辊轮和多个第二输送辊轮进行传动,通过成品从双排的第二输送辊轮之间经过,输送的同时也能便于将铜膜更好的压合至电路基板上。通过加热箱便于使第一铜膜和第二铜膜更好的粘合至电路基板上。

综上所述,本专利的优点是实现自动化电路基板双面压铜膜加工,提升装置与装置之间的衔接性和流畅性,提升整体加工效率和加工质量。

附图说明

图1为本发明一种电路基板压铜膜设备的结构示意图。

图2为本发明电路基板和铜膜的结构示意图。

图3为本发明电路基板上料装置的结构示意图。

图4为本发明第一铜膜进料组件的结构示意图。

图5为本发明第一铜膜转移组件和第一铜膜检测组件的结构示意图。

图6为本发明第一热压装置的结构示意图。

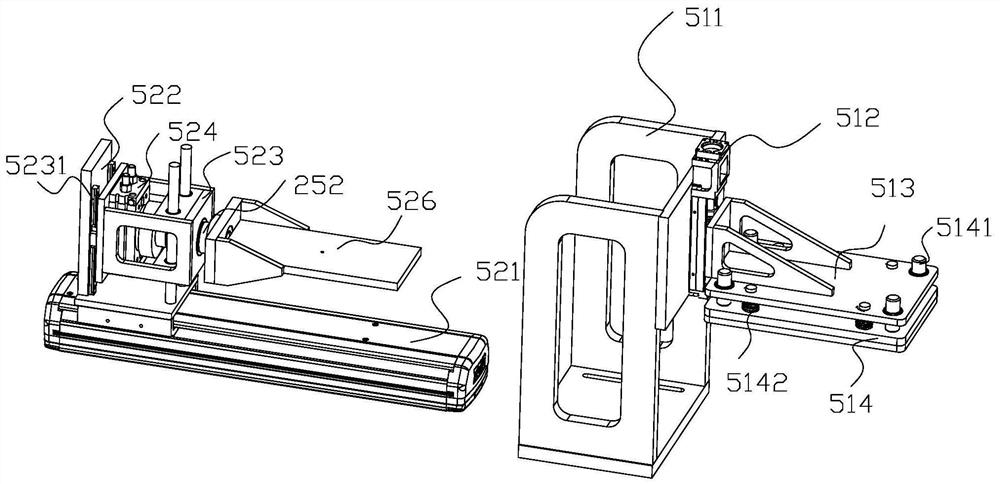

图7为本发明翻转装置的结构示意图。

图8为本发明热辊出料装置的结构示意图。

具体实施方式

下面结合附图对本发明的具体实施方式做一个详细的说明。

如图1所示,一种电路基板压铜膜设备,该设备包括机架及其上的分度盘装置1、电路基板上料装置2、第一铜膜上料装置3、第一热压装置4、翻转装置5、第二铜膜上料装置6、第二热压装置7和热辊出料装置8;分度盘装置1上设置有第一工位11、第二工位12、第三工位13、第四工位14、第五工位15、第六工位16、第七工位17和第八工位18;第一工位11、第二工位12、第三工位13、第四工位14、第五工位15、第六工位16、第七工位17和第八工位18上均设置有矩形的电路基板载具19。电路基板上料装置2、第一铜膜上料装置3、第一热压装置4、翻转装置5、第二铜膜上料装置6、第二热压装置7和热辊出料装置8分别依次位于分度盘装置1的周向外侧,且第一工位11对应电路基板上料装置2,第三工位13、第四工位14、第五工位15、第六工位16、第七工位17和第八工位18分别对应电路基板上料装置2、第一铜膜上料装置3、第一热压装置4、翻转装置5、第二铜膜上料装置6、第二热压装置7和热辊出料装置8;电路基板上料装置2用于将电路基板输送上料;第一铜膜上料装置3用于将第一铜膜输送至电路基板的正面上;第一热压装置4用于将第一铜膜热压至电路基板的正面上;翻转装置5用于将热压后的电路基板翻面;第二铜膜上料装置6用于将第二铜膜输送至电路基板的反面上;第二热压装置7用于将第二铜膜热压至电路基板的反面上;热辊出料装置8用于将正反两面热压后的电路基板输送出料。

如图2所示,图中为本发明所加工的电路基板90、压与正面的第一铜膜91和压与反面的第二铜膜92;电路基板90、第一铜膜91和第二铜膜92均呈平行四边形状。通过先将电路基板90输送至电路基板载具19,通过第一铜膜上料装置3将第一铜膜91输送至电路基板90上方,通过第一热压装置4将第一铜膜91热压至电路基板90的正面上,通过翻转装置5带动热压后的电路基板90翻面,以相同的方式将第二铜膜92压至电路基板90的背面上,完成后通过热辊出料装置8输送出料。

如图3所示,电路基板上料装置2包括电路基板底板21、电路基板滑轨22、电路基板上料支架23、电路基板移动气缸24、驱动组件、第一电路基板上料组件、第二电路基板上料组件和电路基板转移组件;电路基板底板21设置在机架上,电路基板上料支架23通过电路基板滑轨22设置在电路基板底板21上,电路基板移动气缸24设置在机架上,且电路基板移动气缸24的移动部与电路基板上料支架23连接;通过电路基板移动气缸24带动电路基板上料支架23进行前后移动定位。驱动组件包括驱动支架251、驱动电机252和驱动齿轮253;驱动支架251设置在电路基板上料支架23的中部;驱动电机252设置在驱动支架251上,驱动齿轮253连接在驱动电机252的转轴上,通过驱动电机252带动驱动齿轮253进行旋转驱动。第一电路基板上料组件和第二电路基板上料组件分别设置在驱动支架251的前后两侧;第一电路基板上料组件和第二电路基板上料组件结构相同,通过第一电路基板上料组件和第二电路基板上料组件便于在上料过程中更好的进行衔接,防止在上料过程中需要进行停顿,影响上料效率,通过两个组件能够来回切换提升上料效率,从而提升整体加工效率。第一电路基板上料组件包括电路基板上料框架261、电路基板上料滑轨262和电路基板上料L型架263;电路基板上料框架261纵向设置在电路基板上料支架23上;电路基板上料L型架263位于电路基板上料框架261内,且电路基板上料L型架263在电路基板上料框架261的空挡内移动。电路基板上料L型架263的竖板通过电路基板上料滑轨262设置电路基板上料框架261内侧;从而实现电路基板上料L型架263进行升降移动。电路基板上料L型架263的竖板内侧中间设置有齿条264,齿条264与驱动齿轮253前侧相啮合,通过驱动齿轮253旋转带动齿条264进行升降。电路基板转移组件用于将第一电路基板上料组件和第二电路基板上料组件上的电路基板进行转移。第一电路基板上料组件上的齿条264顶部与驱动齿轮253前侧相啮合;第二电路基板上料组件上的齿条264底部与驱动齿轮253后侧相啮合,通过第一电路基板上料组件上升使上料时,第二电路基板上料组件下降进行取料,这样一上一下提升上料效率,减少两块电路基板之间上料的等待时间。

工作时,通过电路基板上料装置2上的驱动电机252带动驱动齿轮253进行旋转驱动,从而带动第一电路基板上料组件上的齿条264带动第一电路基板上料组件上电路基板上料L型架263上的电路基板90向上移动,通过 电路基板转移组件将电路基板上料L型架263上的电路基板90吸取转移至分度盘装置1的第一工位11的电路基板载具19上;第二电路基板上料组件上的齿条264带动第二电路基板上料组件上电路基板上料L型架263下降进行取料。

该电路基板上料装置2解决了每次只能对一块电路基板进行上料输送,输送完后需要再重新取一块进行上料,这样来回移动增加上料时间的问题。

通过电路基板上料装置2中的第一电路基板上料组件和第二电路基板上料组件便于在上料过程中更好的进行衔接,防止在上料过程中需要进行停顿,影响上料效率,通过两个组件能够来回切换提升上料效率,从而提升整体加工效率;通过第一电路基板上料组件上升使上料时,第二电路基板上料组件下降进行取料,这样一上一下提升上料效率,减少两块电路基板之间上料的等待时间。

如图4和图5所示,第一铜膜上料装置3包括第一铜膜进料组件、第一铜膜转移组件和第一铜膜检测组件;第一铜膜进料组件包括铜膜进料支架31、铜膜料带辊32、铜膜输送电机33、齿轮传送带组34、导轮传送条组35和夹紧气缸36;铜膜进料支架31纵向设置在机架上;铜膜料带辊32设置在铜膜进料支架31的顶部,铜膜料带辊32用于安装铜膜料带。铜膜输送电机33设置铜膜进料支架31的上部前侧,铜膜输送电机33穿过铜膜进料支架31与齿轮传送带组34一端连接,齿轮传送带组34另一端连接有驱动导辊341,驱动导辊341通过轴承水平设置在铜膜进料支架31上,通过铜膜输送电机33驱动齿轮传送带组34进行传动,从而使驱动导辊341进行旋转带动铜膜料带进行输送。铜膜进料支架31上位于驱动导辊341下方设置有与驱动导辊341配合的驱动配合导辊342,铜膜料带由驱动导辊341和驱动配合导辊342之间穿过进行限位输送。驱动导辊341上位于齿轮传送带组34的齿轮外侧与导轮传送条组35的一端连接,导轮传送条组35的另一端连接有辅助驱动导辊351,辅助驱动导辊351通过轴承水平设置在铜膜进料支架31上,通过齿轮传送带组34带动导轮传送条组35进行旋转驱动,从而带动辅助驱动导辊351进行旋转驱动输送。铜膜进料支架31上位于辅助驱动导辊351的后侧还设有多根导向辊352,通过多根导向辊352对铜膜料带进行导向,使其能够实现张紧输送。夹紧气缸36通过夹紧支架纵向设置在铜膜进料支架31上,夹紧气缸36下部设置有夹紧支撑板37,通过夹紧气缸36将铜膜料带的连接处进行夹紧,通过第一铜膜转移组件将第一铜膜91输送至电路基板90上。第一铜膜转移组件包括铜膜转移支架381、铜膜前后转移驱动电缸382、铜膜水平转移驱动电缸383、铜膜升降转移驱动电缸384和铜膜吸取架385;铜膜转移支架381设置在机架上,铜膜前后转移驱动电缸382前后方向设置在铜膜转移支架381的顶部,铜膜水平转移驱动电缸383设置在铜膜前后转移驱动电缸382的移动部上,通过铜膜前后转移驱动电缸382带动铜膜水平转移驱动电缸383进行前后移动定位。铜膜升降转移驱动电缸384设置在铜膜水平转移驱动电缸383的移动部上,通过铜膜水平转移驱动电缸383带动铜膜升降转移驱动电缸384进行水平移动定位。铜膜吸取架385设置在铜膜升降转移驱动电缸384的移动部上;铜膜升降转移驱动电缸384带动铜膜吸取架385进行升降移动定位。第一铜膜检测组件包括铜膜检测前后移动电缸391和铜膜检测模块392;铜膜检测前后移动电缸391前方设置在机架上,且位于铜膜吸取架385下方,铜膜检测模块392设置在铜膜检测前后移动电缸391的移动部上,通过铜膜检测前后移动电缸391带动铜膜检测模块392进行前后移动定位,通过铜膜检测模块392对第一铜膜91进行质量检测。

工作时,通过第一铜膜进料组件上的铜膜输送电机33带动驱动导辊341和辅助驱动导辊351进行旋转驱动,从而带动铜膜料带辊32上的铜膜料带进行有序输送,通过夹紧气缸36将铜膜料带的连接处进行夹紧,使第一铜膜转移组件将第一铜膜91吸住,并转移至分度盘装置1的第二工位的电路基板90上,在输送的同时通过铜膜检测模块392对第一铜膜91进行检测。

该第一铜膜上料装置3解决了容易使铜膜无法张紧输送,容易松动导致铜膜输送定位不精准,从而在将铜膜料带逐个分离过程中,容易将铜膜撕裂的问题。

通过第一铜膜上料装置3便于有效的将第一铜膜91进行输送,并且在输送过程中对第一铜膜91进行检测,提升输送效率的同时也进一步保证了输送的第一铜膜91的质量,进一步提升产品加工质量。

如图6所示,第一热压装置4包括热压支架41、热压升降气缸42、热压升降板43、热压升降压板44、隔热板45和导热板46;热压支架41设置在机架上,热压升降气缸42设置在热压支架41的顶部中心,热压升降气缸42的移动部穿过热压支架41与热压升降板43连接,通过热压升降气缸42带动热压升降板43进行升降移动定位。热压升降压板44通过四根热压导杆441设置在热压支架41上,通过四根热压导杆441进行更好的支撑。热压升降压板44与热压升降板43之间通过四个弹簧442连接,通过四个弹簧442使热压升降压板44与热压升降板43进行连接,防止热压升降压板44掉落,并且在热压时能够提供缓冲,防止下压过度。隔热板45设置在热压升降压板44的底部,导热板46设置在隔热板45的底部。

工作时,通过热压升降气缸42带动热压升降板43下降,从而使热压升降板43带动热压升降压板44底部的隔热板45和导热板46下降,使导热板46与第一铜膜91接触,将第一铜膜91热压至电路基板90上。

通过第一热压装置4上的热压升降气缸42提升升降定位精度,通过热压导杆441提升热压升降压板44与热压升降板43之间的连接性,并且通过弹簧442防止热压升降压板44掉落,还能在热压时能够提供缓冲,防止下压过度。

如图7所示,翻转装置5包括翻转吸取组件51和翻转驱动组件52;翻转吸取组件51包括翻转吸取支架511、翻转吸取升降电缸512、翻转吸取升降架513和翻转吸取板514;翻转吸取支架511设置在机架上,翻转吸取升降电缸512设置在翻转吸取支架511的上部中间,翻转吸取升降架513设置在翻转吸取升降电缸512的移动部上,翻转升降架513上纵向设置有两根平行的升降导杆,翻转升降架513套设在升降导杆上,并在升降导杆上进行移动。翻转吸取板514通过翻转吸取导杆5141设置在翻转吸取升降架513上,翻转板514呈T形状,且翻转板514的前后两侧设置有翻转挡板。且翻转吸取板514与翻转吸取升降架513之间连接有多个翻转吸取弹簧5142;通过翻转吸取升降电缸512带动翻转吸取升降架513进行升降移动定位,通过翻转吸取升降架513带动翻转吸取板514实现将电路基板铜膜组件吸取。

翻转驱动组件52包括翻转水平移动电缸521、翻转水平移动架522、翻转升降架523、翻转气缸524、翻转转轴525、翻转板526;翻转水平移动电缸521设置在机架上,翻转水平移动架522设置在翻转水平移动电缸521的移动部,通过翻转水平移动电缸521带动翻转水平移动架522进行水平移动定位。翻转升降架523通过翻转升降滑轨5231设置在翻转水平移动架522上,翻转升降架523通过翻转升降滑轨5231实现升降移动。翻转升降架523底部设置有翻转升降弹簧,通过翻转升降弹簧对翻转升降架523进行支撑,防止翻转升降架523处于最底部。翻转气缸524设置在翻转升降架523上,翻转转轴525与翻转气缸524的旋转部连接,翻转转轴525穿过翻转升降架523与翻转板526连接,通过翻转气缸524带动翻转板526进行180°旋转。翻转板526位于电路基板载具19和翻转吸取组件51之间。

工作时,通过翻转吸取升降电缸512带动翻转吸取板514下降将分度盘装置1上的电路基板铜膜组件吸取,吸取后向上移动,通过翻转水平移动电缸521带动翻转板526移动至电路基板载具19和翻转吸取组件51之间,通过将吸取的电路基板铜膜组件输送至翻转板526上面,通过翻转气缸524带动翻转板526进行180°旋转,在通过翻转吸取升降电缸512将翻转板526地面的电路基板铜膜组件下压回分度盘装置1上,实现电路基板铜膜180°翻面。

通过翻转装置5实现了对电路基板进行双面压铜膜操作,无需人工进行翻面,并且通过翻转吸取组件51和翻转驱动组件52相配合提升翻面过程中的稳定性,便于将电路基板铜膜组件有效快捷的进行翻面,提升双面压铜膜效率,提升整体加工连贯性和流畅性。

如图4至图6所示,第二铜膜上料装置6和第一铜膜上料装置3的结构和使用方式均相同;第二热压装置7与第一热压装置4的结构和使用方式均相同。

如图8所示,热辊出料装置8包括出料转移组件81和热辊输送组件82;出料转移组件81包括出料转移支架811、出料前后转移电缸812、出料升降气缸813、出料旋转马达814、出料吸板815;出料转移支架811设置在机架上,出料前后转移电缸812设置在出料转移支架811的顶部,出料升降气缸813设置在出料前后转移电缸812的移动部上,通过出料前后转移电缸812带动出料升降气缸813进行前后移动定位。出料旋转马达814设置在出料升降气缸813的移动部上,通过出料升降气缸813带动出料旋转马达814进行升降移动定位。出料吸板815设置在出料旋转马达814的旋转部上,通过出料旋转马达814带动出料吸板815进行旋转,从而将分度盘装置1上的成品吸取输送至热辊输送组件82上。

热辊输送组件82包括热辊输送支架821、热辊驱动电机822、热辊驱动转轴823、热辊驱动齿轮组824和加热箱825;热辊输送支架821设置在机架上,热辊输送支架821的进料端部设置有单排的多个第一输送辊轮8211,通过第一输送辊轮8211便于将成品进行输送。热辊输送支架821的出料端部设置有双排的多个第二输送辊轮8212,成品从双排的第二输送辊轮8212之间经过,输送的同时也能便于将铜膜更好的压合至电路基板90上。多个第一输送辊轮8211和多个第二输送辊轮8212通过多个皮带齿轮组8213进行传动,热辊驱动电机822设置在热辊输送支架821的出料端,热辊驱动转轴823水平设置在热辊输送支架821上,热辊驱动转轴823一端与热辊驱动电机822连接, 热辊驱动转轴823的另一端与热辊驱动齿轮组824连接,通过热辊驱动电机822带动热辊驱动转轴823连接,从而带动热辊驱动齿轮组824进行驱动旋转。通过热辊驱动电机822带动多个第一输送辊轮8211和多个第二输送辊轮8212进行传动,加热箱825设置在热辊输送支架821的出料端部,通过加热箱825便于使第一铜膜91和第二铜膜92更好的粘合至电路基板90上。加热箱825的进料端和出料端分别设置有进口和出口。

工作时,通过出料前后转移电缸812和出料升降气缸813相配合带动出料旋转马达814上的出料吸板815移动至分度盘装置1的第八工位18的电路基板载具19处,通过出料旋转马达814带动出料吸板815旋转与第八工位18对齐,将成品吸取转移至热辊输送组件82上,通过热辊驱动电机822带动热辊驱动转轴823连接,从而带动热辊驱动齿轮组824进行驱动旋转,进而使多个第一输送辊轮8211和多个第二输送辊轮8212带动成品进行输送。

通过热辊出料装置8上的出料转移组件81便于将分度盘装置1上的成品吸取输送至热辊输送组件82上,提升转移的稳定性和精准性,通过热辊输送组件82上的热辊驱动电机822带动多个第一输送辊轮8211和多个第二输送辊轮8212进行传动,通过成品从双排的第二输送辊轮8212之间经过,输送的同时也能便于将铜膜更好的压合至电路基板90上。通过加热箱825便于使第一铜膜91和第二铜膜92更好的粘合至电路基板90上。

一种电路基板压铜膜方法,依次通过以下步骤:

S1电路基板上料:通过电路基板上料装置2将电路基板输送至分度盘装置1的第一工位11的电路基板载具19上;

S2第一铜膜上料热压:通过分度盘装置1旋转至第三工位13,通过第一铜膜上料装置3将单片铜膜输送至电路基板的正面上,旋转至第四工位14,通过第一热压装置4将铜膜热压至电路基板的正面;

S3电路基板翻转加工:通过分度盘装置1旋转至第五工位15,通过翻转装置5将电路基板进行翻面;

S4翻面压膜:第二铜膜上料装置6和第二热压装置7通过相同的方式将铜膜热压至电路基板的反面上;

S5热辊出料:通过分度盘装置1旋转至第八工位18;通过热辊出料装置8输送出料。

该设备解决了现有的设备在整体上装置与装置的衔接性比较差,大多都是独立进行电路基板压铜膜加工,这样需要将电路基板在中途进行输送转移,从而容易造成电路基板的磨损或丢失的问题,以及只能对单面电路基板进行压铜膜加工的问题。

本专利的优点是实现自动化电路基板双面压铜膜加工,提升装置与装置之间的衔接性和流畅性,提升整体加工效率和加工质量。