一种混压PCB除胶工艺

文献发布时间:2023-06-19 09:32:16

技术领域

本发明涉及PCB生产技术领域,尤其涉及一种混压PCB除胶工艺。

背景技术

随着5G通讯技术的高速发展,终端客户对材料的需求越来越大,而对材料的功能需求也越来越丰富。当前,高速材料与FR4材料混压、高速材料与高频材料混压以及高速材料与功能材料混压的结构广泛应用在PCB制造中。由于不同类型的材料除胶难易程度有显著差异,板材混压结构的PCB钻孔后孔壁除胶量的控制一直是工艺研究想要突破的难点。具体表现在,当两种除胶量有高低水平明显差异的材料混压成PCB后,在钻孔后对孔壁形成有胶渣,具体为PCB在钻孔时会产生瞬时高温,而基材(常见是FR-4)或用于连接铜层间的树脂材料为不良导体,在钻孔时热量会高度积累,孔壁表面温度超过树脂玻璃化温度后会融化,结果造成树脂沿孔壁表面流动,如此形成一层薄的胶渣,胶渣并非是机械钻孔加工钻成的毛边,毛刺,胶渣是以碳氢化物为主,如果不除去该胶渣,将会使多层板内层信号线联接不通,或者联接不可靠,因此需进行除胶,一般采用等离子和化学除胶,除胶的过程中,除胶参数(同一除胶剂,同一除胶浓度、除胶时间等参数)往往不能很好地同时匹配两种材料的除去胶渣效果。当选用易除胶材料的除胶参数时,容易造成难除胶材料孔壁的除胶不尽,当选用难除胶材料的除胶参数,容易造成易除胶材料的除胶过度。

针对材料混压PCB孔壁胶渣去除的研究,业界内主要集中在除胶参数的优化上,然而,由于材料混压特性的原因,导致除胶参数的选用范围往往很小,甚至是没有。

发明内容

本发明提供一种能够对不同类型材料进行选择性除胶,从而实现一次性使用一个时间程序完成混压PCB的除胶,改善除胶效果的混压PCB除胶工艺。

本发明采用的技术方案为:一种混压PCB除胶工艺,包括以下步骤:

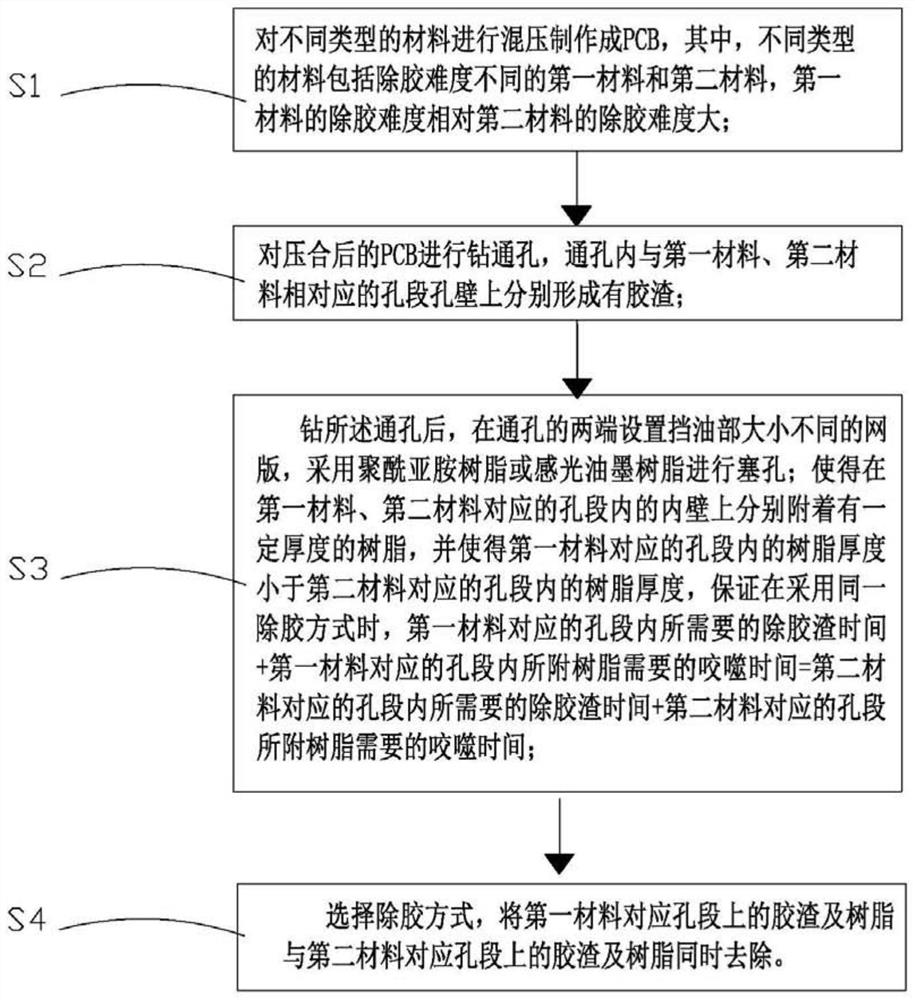

S1:对不同类型的材料进行混压制作成PCB,其中,不同类型的材料包括除胶难度不同的第一材料和第二材料,第一材料的除胶难度相对第二材料的除胶难度大;

S2:对压合后的PCB进行钻通孔,通孔内与第一材料、第二材料相对应的孔段孔壁上分别形成有胶渣;

S3:钻所述通孔后,在通孔的两端设置挡油部大小不同的网版,采用树脂进行塞孔;使得在第一材料、第二材料对应的孔段内的内壁上分别附着有一定厚度的树脂,并使得第一材料对应的孔段内的树脂厚度小于第二材料对应的孔段内的树脂厚度,保证在采用同一除胶方式时,第一材料对应的孔段内所需要的除胶渣时间+第一材料对应的孔段内所附树脂需要的咬噬时间=第二材料对应的孔段内所需要的除胶渣时间+第二材料对应的孔段所附树脂需要的咬噬时间;

S4:选择除胶方式,将第一材料对应孔段上的胶渣及树脂与第二材料对应孔段上的胶渣及树脂同时去除。

进一步地,S3中,提供第一网版与第二网版,第一网版具有与通孔孔径相当的第一网孔,第一网孔中部设置有第一挡油部,对应地与第一网孔孔壁形成第一环形槽,第一环形槽的槽宽与第一材料对应的孔段内的内壁上附着树脂厚度相当,第二网版具有与通孔孔径相当的第二网孔,第二网孔中部设置有径向尺寸小于第一挡油部的径向尺寸的第二挡油部,形成第二环形槽,第二环形槽的槽宽与第二材料对应的孔段内的内壁上附着树脂厚度相当,填充树脂时,第一网版贴附在对应第一材料一侧的表面上,第一网孔与通孔对应,第二网版贴附在对应第二材料一侧的表面上,第二网孔与通孔对应,然后通过第一环形槽以及第二环形槽填入树脂,使得在第一材料、第二材料对应的孔段内的内壁上分别附着有树脂,且第二材料对应的孔段内的树脂厚度大于第一材料对应的孔段内的树脂厚度。

更进一步地,S3中,提供一第一柱体、一第二柱体、一第三柱体,用于配合网版对通孔塞树脂,其中第一柱体长度与通孔长度相当,第二柱体长度对应第二材料的厚度,第三柱体长度对应第一材料的厚度,第一柱体的径向尺寸大于第二柱体的径向尺寸,第三柱体径向尺寸与第一柱体径向尺寸相当,在塞孔时,先采用第二网版贴附在对应第二材料一侧的表面上封闭该表面的通孔,然后从对应第一材料一侧的表面上往通孔置入第一柱体,第一网版贴附在对应第一材料一侧的表面上,第一网孔与通孔对应且第一挡油部对应第一柱体,然后从第一环形槽对通孔塞入树脂,填满第一柱体与通孔内壁之间的间隙,然后退出通孔两端的网版以及第一柱体,从第一材料的一侧往通孔塞入第三柱体,从第二材料的一侧往通孔塞入第二柱体,再在第二材料一侧贴附网版,第二网孔与通孔对应且第二挡油部对应第二柱体,然后从第二环形槽对通孔塞入树脂,如此,填满第二柱体与已填树脂之间的间隙,然后退出第二网版、以及第二柱体、第三柱体,如此,在第一材料、第二材料对应的孔段内的内壁上分别附着有树脂,且第二材料对应的孔段内的树脂厚度大于第一材料对应的孔段内的树脂厚度。

本发明提供另外一种混压PCB除胶工艺,包括以下步骤:

S1:对不同类型的材料进行混压制作成PCB,其中,不同类型的材料包括除胶难度不同的第一材料和第二材料,第一材料的除胶难度相对第二材料的除胶难度大;

S2:对压合后的PCB进行钻通孔,通孔内与第一材料、第二材料相对应的孔段孔壁上分别形成有胶渣;

S3:钻所述通孔后,采用树脂对第二材料对应的孔段进行塞孔,以使得第二材料段对应的孔段附有树脂,而第一材料对应的孔段未附有树脂,无并且保证在采用同一除胶方式时,第一材料对应孔段所需要的除胶时间=第二材料对应孔段树脂的咬噬时间+第二材料对应孔段所需要的除胶时间;

S4:选择除胶方式,将第一材料对应孔段上的胶渣及树脂与第二材料对应孔段上的胶渣同时去除。

进一步地,S3中,提供网版,网版具有与通孔孔径相当的网孔,网孔中部设置有挡油部,对应地形成环形槽,环形槽的槽宽与第二材料对应的孔段内的内壁上附着树脂厚度相当,网版贴附在对应第二材料一侧的表面上,网孔与通孔对应,通过环形槽填入树脂,使得在第二材料对应的孔段内的内壁上附着有一定厚度的树脂,第一材料对应的孔段内的内壁上未附有树脂。

更进一步地,S3中,提供一第一柱体、一第二柱体,用于配合网版对通孔塞树脂,其中第一柱体长度对应第一材料的厚度,第二柱体的长度对应第二材料的厚度,第一柱体的径向尺寸与通孔的径向尺寸相当,第二柱体的径向尺寸小于第一柱体的径向尺寸,在塞孔时,先在第一材料对应的孔段内置入第一柱体,然后在第二材料对应的孔段内置入第二柱体,然后网版贴附在对应第二材料一侧的表面上,网孔与通孔对应且挡油部对应第二柱体,然后从环形槽对通孔塞入树脂,如此,填满第二柱体与通孔内壁之间的间隙,然后退出网版、以及第一柱体、第二柱体,如此,在第二材料对应的孔段内的内壁上附着有一定厚度的树脂。

进一步地,S4中,在第一材料或第二材料对应的孔段内的内壁上附着树脂的厚度控制,通过在除胶工艺前期,所采用的除胶方式通过对单位厚度的第一材料、第二材料以及单位厚度的树脂的除胶量测试的结果获得。

进一步地,S4中,除胶方式包括通过等离子方式除胶或采用除胶剂除胶,或等离子方式除胶或除胶剂相结合。

进一步地,S4中,通过除胶剂除胶时,除胶剂采用高锰酸钾体系除胶液。

相较于现有技术,本发明的混压PCB除胶工艺通过设置易除胶材料对应的孔段内的树脂厚度大于难除胶材料对应的孔段内的树脂厚度,保证难除胶材料所需要的除胶时间+难除胶材料段油墨的咬噬时间=易除胶材料所需要的除胶时间+易除胶材料段油墨的咬噬时间,从而能够一次性使用一个时间程序完成混压PCB的除胶,改善除胶效果。

附图说明

附图是用来提供对本发明的进一步理解,并构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但不应构成对本发明的限制。在附图中,

图1:本发明混压PCB除胶工艺实施例一的步骤流程图;

图2:本发明混压PCB除胶工艺实施例一的步骤示意图;

图3:本发明混压PCB除胶工艺中PCB的通孔的胶渣示意图;

图4:本发明混压PCB除胶工艺实施例一的通孔填胶的进一步实施方式示意图;

图5:本发明混压PCB除胶工艺实施例二的步骤流程图;

图6:本发明混压PCB除胶工艺实施例二的步骤示意图;

图7:本发明混压PCB除胶工艺实施例二的通孔填胶的进一步实施方式示意图。

具体实施方式

以下结合附图对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

实施例一

如图1和图2所示,本发明的混压PCB除胶工艺,包括以下步骤:

S1:对不同类型材料进行混压合成PCB;不同类型的材料包括除胶难度不同的第一材料和第二材料,除胶难度不同是指不同材料针对采用相同除胶剂而言;如:高速材料与FR4材料混压、高速材料与高频材料混压以及高速材料与功能材料混压等。请参阅图2,本第一实施例中,混压PCB叠构为第一材料11+第二材料12,且第一材料11的除胶难度相对第二材料12的除胶难度大。第一材料11或第二材料12构成的层作为半固化片或基板,作为半固化片时起连接作用或作为基板时在表面覆铜制作子芯板,本实施例中,第一材料11、第二材料12外表面、以及第一材料11与第二材料12之间的夹层13为铜层。

S2:对压合后的PCB进行钻通孔14。钻通孔14后,第一材料11与第二材料12对应的孔壁上形成有胶渣16(如图3所示),由于第一材料11与第二材料12的材质不同,在孔壁上形成的胶渣16在同一除胶方式下除去的难易程度不同。

S3:钻所述通孔14后,在通孔14的两端设置挡油部大小不同的网版,采用树脂进行塞孔,优选容易通过除胶剂去除的聚酰亚胺树脂或感光油墨树脂;使得在第一材料11、第二材料12对应的孔段内的内壁上分别附着有一定厚度的树脂,并使得第二材料12对应的孔段内的树脂厚度小于第一材料11对应的孔段内的树脂厚度,保证在采用同一除胶方式时,第一材料11对应的孔段内所需要的除胶渣时间+第一材料11对应的孔段内所附树脂需要的咬噬时间=第二材料12对应的孔段内所需要的除胶渣时间+第二材料12对应的孔段所附树脂需要的咬噬时间;

具体塞孔过程如下:提供第一网版21与第二网版22,第一网版21具有与通孔孔径相当的第一网孔,第一网孔中部设置有第一挡油部211,对应地与第一网孔孔壁形成第一环形槽212,第一环形槽212的槽宽与第一材料11对应的孔段内的内壁上附着树脂厚度相当,第二网版22具有与通孔孔径相当的第二网孔,第二网孔中部设置有径向尺寸小于第一挡油部211径向尺寸的第二挡油部221,对应地形成第二环形槽222,第二环形槽222的槽宽与第二材料12对应的孔段内的内壁上附着树脂厚度相当,填充树脂时,第一网版21贴附在对应第一材料11一侧的表面上,第一网孔与通孔14对应,第二网版22贴附在对应第二材料一侧的表面上,第二网孔与通孔14对应,然后通过第一环形槽212以及第二环形槽222填入树脂,使得在第一材料11、第二材料12对应的孔段内的内壁上分别附着有树脂,且第二材料12对应的孔段内的树脂厚度大于第一材料11对应的孔段内的树脂厚度。

为了提高第一材料与第二材料对应孔段所附树脂的精度,请参阅图4,可进一步提供一第一柱体31、一第二柱体32、一第三柱体33,用于配合网版对通孔14塞树脂,其中第一柱体31长度与通孔14长度相当,第二柱体32长度对应第二材料12的厚度,第三柱体33长度对应第一材料11的厚度,第一柱体31的径向尺寸(相当于第一挡油部211的径向尺寸)大于第二柱体32的径向尺寸,第三柱体33径向尺寸与第一柱体31径向尺寸相当,在塞孔时,先采用第二网版22贴附在对应第二材料12一侧的表面上封闭该表面的通孔,然后从对应第一材料11一侧的表面上往通孔14置入第一柱体31,第一网版21贴附在对应第一材料11一侧的表面上,第一网孔与通孔14对应且第一挡油部211对应第一柱体31,然后从第一环形槽212对通孔14塞入树脂,填满第一柱体31与通孔14内壁之间的间隙,然后退出通孔14两端的网版以及第一柱体31,从第一材料11的一侧往通孔14塞入第三柱体33,从第二材料12的一侧往通孔塞入第二柱体32,再在第二材料12一侧贴附第二网版22,第二网孔与通孔14对应且第二挡油部221对应第二柱体32,然后从第二环形槽222对通孔14塞入树脂,如此,填满第二柱体32与已填树脂之间的间隙,然后退出第二网版22、以及第二柱体32、第三柱体33,如此,在第一材料11、第二材料12对应的孔段内的内壁上分别附着有树脂,且第二材料12对应的孔段内的树脂厚度大于第一材料11对应的孔段内的树脂厚度。优选地,第二柱体32和第三柱体33可呈一体设计,提高对准精度,一次性即可塞入通孔内,方便操作。

并且在第一材料11或第二材料12对应的孔段内的内壁上附着树脂的厚度关系要求:在使用同一除胶方式时,除去附在第一材料11对应孔段内树脂所需要的咬噬时间+除去第一材料11对应孔段内胶渣所需要的除胶时间=除去附在第二材料12对应孔段内的树脂所需要的咬噬时间+除去第二材料12对应孔段内胶渣所需要的除胶时间;除胶的方式采用咬噬树脂的方式或者等离子体除胶方式,以去除通过填充而附在孔壁上的树脂以及孔壁上应除的胶渣。其中,咬噬树脂的方式一般采用水平除胶线方式(即采用高锰酸钾体系除胶液除胶),其除胶原理是:在高温感性条件下,利用KMnO

第一材料11或第二材料12对应的孔段内的内壁上附着树脂的厚度关系确保,通过在除胶前所采用的除胶方式对单位厚度的第一材料11、第二材料12、以及填塞的树脂的除胶量测试结果获得。如采用等离子除胶方式时,等离子对第一材料11、第二材料12、以及填塞的树脂的除胶量分别进行测试,采用除胶剂时,所采用的除胶剂对第一材料11、第二材料12、以及填塞的树脂的除胶量分别进行测试。测试方式为常规方式,在此不再阐述。除胶方式亦可以是等离子除胶与除胶剂除胶的结合。填塞的树脂15通过选用聚酰亚胺树脂或者感光油墨树脂,有利于上述除胶方式除胶。其中,感光油墨树脂通过曝光及显影的方式形成在孔壁上,在此不做进一步的阐述。

S4:选择除胶方式,将第一材料11对应孔段上的胶渣及树脂与第二材料12对应孔段上的胶渣及树脂同时去除。通过前期材料除胶量测试结果选择合适的除胶方式及除胶时间参数等对混压材料进行选择性除胶,除胶完成。如除胶剂采用高锰酸钾溶液,除胶参数包括浓度为,用量,除胶时间等。虽然第一材料11除胶难度大,但由于第一材料11对应的孔段的孔壁上的树脂厚度较第二材料12对应的孔段的孔壁上的树脂厚度薄,除第一材料11对应孔段孔壁上的树脂所花时间相对较少,在除胶渣的所花时间相对较多,因此可以实现在整个通孔14置入相同的除胶剂时,可将第一材料与第二材料对应的孔段上的胶渣可一起同时去除,实现同时充分除尽胶渣的目的。

综上,为了能够一次性使用一个时间程序完成混压材料第一材料\第二材料孔段的除胶,本方案提出在孔壁先附着一定厚度的树脂,附着在第一材料对应孔段与第二材料对应孔段的孔壁树脂厚度不同,即便胶渣的除胶时间不同,那么通过树脂厚度的差异性控制,达到第一材料段胶渣所需要的除胶时间+第一材料段树脂油墨的咬噬时间=第二材料段胶渣所需要的除胶时间+第二材料树脂段油墨的咬噬时间,可实现第一材料对应孔段与第二材料对应孔段的胶渣同时除去。

实施例二

S1与S2与实施例中相同,区别在于S3,请参阅图5、图6,S3中,钻所述通孔14后,采用树脂对第二材料12对应的孔段进行塞孔,使得在第二材料12对应的孔段内的内壁上附着有一定厚度的树脂,而在第一材料11对应的孔段的内壁上未附有树脂,且保证在采用同一除胶方式时,第一材料对应孔段所需要的除胶时间=第二材料对应孔段树脂的咬噬时间+第二材料对应孔段所需要的除胶时间。

具体地,S3中,提供第一网版21、第二网版22,第一网版21未开设网孔,第二网版22具有与通孔14孔径相当的网孔,网孔中部设置有挡油部221,对应地形成环形槽222,环形槽222的槽宽与第二材料12对应的孔段内的内壁上附着树脂厚度相当,第一网版21贴附在对应第一材料11一侧的表面上,封闭通孔14一端,第二网版22贴附在对应第二材料12一侧的表面上,其网孔与通孔14对应,通过环形槽222填入树脂,使得在第二材料12对应的孔段内的内壁上附着有一定厚度的树脂,而第一材料11对应的孔段内的内壁上未附有树脂。

为了提高树脂填充精度,进一步地,请参阅图7,提供一第一柱体31、一第二柱体32,用于配合网版对通孔塞树脂,其中第一柱体31长度对应第一材料11的厚度,第二柱体32的长度对应第二材料12的厚度,第一柱体31的径向尺寸与通孔14的径向尺寸相当,第二柱体32的径向尺寸小于第一柱体31的径向尺寸,在塞孔时,先在第一材料对应的孔段内置入第一柱体31,然后在第二材料12对应的孔段内置入第二柱体32,然后第二网版32贴附在对应第二材料11一侧的表面上,第二网版32的网孔与通孔14对应且挡油部221对应第二柱体32,然后从环形槽222对通孔14塞入树脂,如此,填满第二柱体32与通孔14内壁之间的间隙,然后退出第二网版22、以及第一柱体31、第二柱体32,如此,在第二材料12对应的孔段内的内壁上附着有一定厚度的树脂。优选地,第一柱体31和第二柱体32可呈一体设计,提高对准精度,一次性即可塞入通孔内,方便操作。

此实施例中,在第一材料11对应的孔段的孔壁上未附有树脂,第二材料12对应的孔段内的内壁上附着树脂,第二材料12对应的孔段的树脂厚度要求:在使用同一除胶方式时,除去第一材料11对应孔段内胶渣所需要的除胶时间=除去附在第二材料12对应孔段内的树脂所需要的咬噬时间+除去第二材料12对应孔段内胶渣所需要的除胶时间。树脂厚度通过在除胶前所采用的除胶方式对单位厚度的第一材料11、第二材料12、以及填塞的树脂的除胶量测试结果获得。①每款材料在制作之前均会对材料除胶量方面进行基础性研究,得到不同材料除胶的难易程度指标;②聚酰亚胺树脂和感光油墨树脂的作用是通过塞孔网版挡油部大小的不同,在不同材料形成的保护树脂层厚度不同,其中难除胶材料附着的保护树脂相对易除胶材料薄,通过控制除胶时间使得在去除掉保护树脂后不同材料的有效除胶时间不同,从而达到选择性除胶的目的。

本实施例中,S4与实施例一的S4相同,可根据需要选择合适的除胶方式,如采用等离子除胶或者高锰酸钾溶液除胶,在此不再阐述。

综上,本发明的混压PCB除胶工艺通过设置易除胶材料对应的孔段内的树脂厚度大于难除胶材料对应的孔段内的树脂厚度,保证难除胶材料所需要的除胶时间+难除胶材料段油墨的咬噬时间=易除胶材料所需要的除胶时间+易除胶材料段油墨的咬噬时间,从而能够一次性使用一个时间程序完成混压PCB的除胶,改善除胶效果。

只要不违背本发明创造的思想,对本发明的各种不同实施例进行任意组合,均应当视为本发明公开的内容;在本发明的技术构思范围内,对技术方案进行多种简单的变型及不同实施例进行的不违背本发明创造的思想的任意组合,均应在本发明的保护范围之内。