多功能电动护理床用挡尿板升降架的自动化组对焊接设备

文献发布时间:2023-06-19 09:32:16

技术领域

本发明属于医疗设备制造技术领域,涉及一种多功能电动护理床的制造设备,具体涉及一种多功能电动护理床用挡尿板升降架的自动化组对焊接设备。

背景技术

多功能电动护理床上的挡尿板用升降架1,包括长条钢板11和钢管12两部分,长条钢板11是长条形,由钢板做成,长条钢板11水平放置,前后方向是长度方向,左右方向是宽度方向,长条钢板11的前端设有前圆孔111。钢管12竖直设置,钢管12的下端面靠紧长条钢板11的上表面,钢管12的内孔和前圆孔111的轴心线重合。长条钢板11和钢管12外圈的相邻边焊接。升降架1的图纸中对钢管12的内孔的轴心线与长条钢板11的上表面有较严格的垂直度公差要求,对钢管12的内孔和前圆孔111有较严格的同轴度公差要求。

目前升降架1的组对和焊接都是由人工完成的,使用一个有台阶的定位轴,定位轴的下端和前圆孔111松配合,定位轴的上端和钢管12的内孔松配合,钢管12的下端面靠紧长条钢板11的上表面,人工先在两者相邻边上点焊两个点,然后使用直角尺测量钢管12的外轮廓线和长条钢板11上表面之间的垂直度,使用锤子前后左右的敲击校正,满意后再焊两个焊点,再校正,然后再补焊,使两者牢固连接在一起。最后退模,一个工作周期结束。

人工焊接的误差较大,尽管使用了直角尺进行测量,但是测量的误差因人而异,每个人对精度的要求不一样,所以不能保证最终产品的精确度,废品率较高。退模时也比较困难,人工拔出定位轴非常费时费力。

发明内容

本发明的目的在于改进现有技术的不足之处,提供一种能提高加工精度、节省人力、提高了工作效率、提高成品率、简单设备结构形式的多功能电动护理床用挡尿板升降架的自动化组对焊接设备。

本发明是通过以下技术方案来实现的:

一种多功能电动护理床用挡尿板升降架的自动化组对焊接设备,包括钢板供料器和机架;

钢板供料器包括推送组件、储存导向组合件、驱动同步轮、改向轮、同步带、推送伺服电机和推送直线导轨;

储存导向组合件和机架固定联接;储存导向组合件包括底板,底板分为左、右两部分,两部分底板之间是上下通透的推爪通过缝;在底板上部的后端设有储料仓,储料仓内有储料空间,储料空间的底部是底板,储料空间内放置长条钢板,长条钢板水平放置,长条钢板的长度方向是前后方向,长条钢板的宽度方向是左右方向,前圆孔在长条钢板的前端,多个长条钢板上下方向摞在一起;推爪通过缝前后贯穿储料空间的底部,推爪通过缝左右方向的宽度小于长条钢板左右方向的宽度;储料仓底部的后端设有推爪通过口,储料仓底部的前端设有长条钢板通过口;

封闭导向通道位于储料仓的前部,封闭导向通道是一条前后方向的通道,封闭导向通道的横截面是长方形,封闭导向通道的后端和储料空间相连通,封闭导向通道的底部是底板,推爪通过缝前后贯穿封闭导向通道的底部;

封闭导向通道的前方是焊接区;焊接区的底部是底板,焊接区至少是一个直径不小于七十毫米的圆形区域,当然也可以是能把该七十毫米的圆形区域包含在内的其它形状的区域;焊接区的后部和封闭导向通道的前端相连通,推爪通过缝前后贯穿焊接区的底部;

开放导向通道位于焊接区的前方,开放导向通道的底部是底板,开放导向通道的左右两侧有挡沿,开放导向通道的上部是敞开的,开放导向通道的后端和焊接区的前部相连通,推爪通过缝前后贯穿开放导向通道的底部;

推送直线导轨固定联接在底板的下表面,推送直线导轨沿着前后水平方向设置;改向轮与底板的下表面通过转动副相联;推送伺服电机的外壳与底板固定联接;推送伺服电机的输出轴与驱动同步轮固定联接;同步带张紧地包绕在驱动同步轮和改向轮上,同步带和驱动同步轮啮合;改向轮位于驱动同步轮的前方;

推送组件包括推爪、推送支架、推送聚氨酯套和推送滑块;推送支架和推送滑块固定联接;推爪的中部和推送支架通过铰链联接;推爪上端的前侧面是推爪前推面,推爪上端的后侧面是推爪后滑面;推爪的下端设有推爪下挂销,推送支架上设有推送支架下挂销和推送支架下挡条;推送聚氨酯套的两端分别挂在推送支架下挂销和推爪下挂销上,推送聚氨酯套靠弹性作用力拉动推爪的下端绕铰链朝前方旋转,推爪的下端被前方的推送支架下挡条挡住阻止旋转,推爪处于平衡状态;推送滑块和推送直线导轨组成直线导轨副;推送支架上还设有同步带夹,同步带夹和同步带固定联接;

推送伺服电机通过驱动同步轮、改向轮和同步带驱动推送组件自后向前平移,推爪上端的推爪前推面通过推爪通过缝和推爪通过口的共同区域自后向前平移,推爪前推面推储料空间内一摞长条钢板中最下面一个的后端,最下面的长条钢板随着推爪自后向前平移,长条钢板通过长条钢板通过口,经过封闭导向通道、焊接区,前圆孔位于焊接区的中央时停止;然后推爪前推面推动长条钢板继续向前平移,长条钢板通过开放导向通道;储料空间内其余的长条钢板整体自动下落;

然后推送伺服电机通过驱动同步轮、改向轮和同步带驱动推送组件自前向后平移,推爪通过推爪通过缝、长条钢板通过口和推爪通过口回到行程后端的初始位置,推爪的推爪后滑面碰到储料空间内最下面的长条钢板的前端,推爪克服推送聚氨酯套的弹性力绕铰链旋转,推爪的上端朝前倾倒避过长条钢板,在长条钢板的下表面上划过,直到推爪的上端离开长条钢板的后端,推送聚氨酯套靠弹性作用力拉紧推爪的下端,推爪的下端绕铰链朝前方转,推爪的下端被推送支架下挡条挡住阻止旋转,推爪重新处于平衡状态;

本发明还包括旋转组件和旋转伺服电机;旋转组件包括旋转支架、定位气缸、定位组件、两个卷辊、两个定改向辊、三个动改向辊组件、两个卷辊气动马达、平皮带、动辊直线导轨、动辊聚氨酯套、焊枪气缸和焊枪;

旋转支架的上端和机架通过转动副联接;旋转支架的下部设有旋转平板;旋转伺服电机的外壳和机架固定联接;旋转伺服电机的输出轴和旋转支架的上端固定联接;旋转伺服电机驱动旋转组件旋转,旋转组件的旋转轴心线竖直;旋转平板水平设置,旋转平板上设有旋转平板中心孔,旋转平板中心孔的轴心线和旋转组件的旋转轴心线重合,旋转平板中心孔和升降架的钢管的外圆柱面滑动配合;旋转支架还包括导向曲板和阻尼软体,导向曲板围成开口朝后的槽形区域,槽形区域的延伸方向是上下方向,槽形区域的前半部分是直通道,槽形区域的后半部分是喇叭口,直通道的前端和旋转平板中心孔上下对齐;喇叭口的前端开口和直通道后端的开口宽度相等,喇叭口的前端开口宽度大于后端开口宽度;阻尼软体粘贴在直通道的内壁上;

三个动辊直线导轨固定联接在旋转平板的下表面上,旋转平板上设有三个动改向辊避让缝;

动改向辊组件包括动改向辊支架、动改向辊滑块和动改向辊;动改向辊支架上设有动改向辊挂销;动改向辊滑块和动改向辊支架固定联接;动改向辊滑块和动辊直线导轨组成直线导轨副;动改向辊和动改向辊支架通过转动副联接;动改向辊在旋转平板的上表面以上,动改向辊的联接轴透过动改向辊避让缝伸到旋转平板的上表面以上,动改向辊的轴心线沿着竖直方向设置;旋转平板的下表面设有旋转平板挂销;动辊聚氨酯套同时挂在旋转平板挂销和动改向辊挂销上,在动辊聚氨酯套的弹性拉力作用下三个动改向辊组件分别沿着三个动辊直线导轨背向直通道入口中点的方向平移;三个动改向辊组件的位置都比导向曲板靠后;在左右方向上,三个动改向辊组件中的第一个比第二个靠左,第三个比第二个靠右;

两个定改向辊分别与旋转平板的上表面通过转动副相联;两个卷辊气动马达的外壳分别与旋转平板固定联接;两个卷辊气动马达的输出轴分别与两个卷辊固定联接;两个定改向辊分别位于导向曲板的左、右两边,两个卷辊分别位于左边的定改向辊的左边和右边的定改向辊的右边;平皮带是一个开环,平皮带的第一端固定联接在左边的卷辊上,然后包绕过左边的定改向辊的前右侧,通过左边的定改向辊和导向曲板之间的缝隙,依次包绕在第一个动改向辊组件的动改向辊上、第二个动改向辊组件的动改向辊上和第三个动改向辊组件的动改向辊上,然后通过右边的定改向辊和导向曲板之间的缝隙,包绕在右边的定改向辊的左前侧,第二端固定联接在右边的卷辊上;喇叭口、“平皮带位于‘左边的定改向辊和导向曲板之间的缝隙与右边的定改向辊和导向曲板之间的缝隙’之间的一段”和三个动改向辊共同围成一个平面区域,多个钢管竖直方向放置在该区域内、旋转平板的上表面上;两个卷辊气动马达同时驱动两个卷辊旋转,平皮带的两端分别卷绕在两个卷辊上,平皮带收紧,平皮带同时克服动辊聚氨酯套的弹性拉力拉动三个动改向辊组件朝向直通道入口中点方向平移,“喇叭口、平皮带位于‘左边的定改向辊和导向曲板之间的缝隙与右边的定改向辊和导向曲板之间的缝隙’之间的一段和三个动改向辊共同围成的平面区域”面积变小,该区域内的多个钢管受到挤压,钢管表面光洁,具有较好的流动性,其中离直通道入口中点最近的钢管受到挤压进入直通道,该钢管克服阻尼软体的弹性阻力移向直通道的前端,该钢管位于旋转平板中心孔的正上方,但是因受到阻尼软体的弹性阻力作用并不能直接落下来;

定位气缸包括定位气缸体和定位气缸活塞杆;定位气缸体和旋转支架固定联接;定位组件包括定位芯和定位套,定位芯至少包括定位芯止进杆和定位芯铰链轴两段,定位芯铰链轴在定位芯止进杆的下面,定位芯止进杆的上端和定位气缸活塞杆固定联接,定位芯止进杆的直径等于钢管的外径;定位套上下包括三段,定位套最上段的直径等于钢管的外径,定位套最上段上有朝下方的下定位面;定位套中间段上有突筋,突筋上有定位柱面,多个定位柱面都位于同一个外圆柱面上,定位柱面的外径等于钢管的内径;定位套最下段是下定位头,下定位头的直径等于旋转平板中心孔的直径,下定位头位于焊接区的中央的正上方;定位套的上表面设有孔,定位套上表面的孔和定位芯铰链轴配合成转动副;

定位气缸驱动定位组件竖直向下平移,定位柱面插入位于直通道前端的钢管的内孔,下定位面压紧钢管的上端面,钢管克服阻尼软体的弹性阻力和相邻钢管的阻力随着定位组件穿过旋转平板中心孔向下平移,下定位头插入位于焊接区中央的长条钢板的前圆孔,然后钢管的下端面压紧下面长条钢板的上表面;

焊枪气缸包括焊枪气缸体和焊枪气缸活塞杆;焊枪气缸体和旋转支架固定联接;焊枪气缸活塞杆和焊枪固定联接;焊枪气缸和焊枪的组合位于定位气缸和定位组件的组合的正前方;焊枪气缸驱动焊枪自前上方向后下方平移,焊枪焊接长条钢板和钢管朝外的相邻边;然后焊枪气缸反向驱动焊枪平移,焊枪离开长条钢板和钢管的相邻边;

旋转伺服电机驱动旋转组件转动一定的角度停下来,焊枪气缸驱动焊枪朝向长条钢板和钢管朝外的相邻边平移,焊枪焊接;然后焊枪气缸反向驱动焊枪平移,焊枪离开长条钢板和钢管的相邻边。

在开放导向通道的后面设置接料设备。

本发明的工作过程如下所述。

0)储料空间内放置多个长条钢板,长条钢板水平放置,长条钢板的长度方向是前后方向,长条钢板的宽度方向是左右方向,前圆孔在长条钢板的前端,多个长条钢板上下方向摞在一起。

多个钢管竖直方向放置在“喇叭口、‘平皮带位于左边的定改向辊和导向曲板之间的缝隙与右边的定改向辊和导向曲板之间的缝隙之间的一段’和三个动改向辊共同围成的平面区域”内、旋转平板的上表面上。

1)推送伺服电机通过驱动同步轮、改向轮和同步带驱动推送组件自后向前平移,推爪上端的推爪前推面通过推爪通过缝和推爪通过口的共同区域自后向前平移,推爪前推面推储料空间内一摞长条钢板中最下面一个的后端,最下面的长条钢板随着推爪自后向前平移,长条钢板通过长条钢板通过口,经过封闭导向通道,直到前圆孔位于“焊接区的中央、下定位头的正下方”时停止。

2)两个卷辊气动马达同时驱动两个卷辊旋转,平皮带的两端分别卷绕在两个卷辊上,平皮带收紧,平皮带克服动辊聚氨酯套的弹性拉力同时拉动三个动改向辊组件朝向直通道入口中点方向平移,“喇叭口、‘平皮带位于左边的定改向辊和导向曲板之间的缝隙与右边的定改向辊和导向曲板之间的缝隙之间的一段’和三个动改向辊共同围成的平面区域”面积变小,该区域内的多个钢管受到挤压,钢管外圆柱面光滑,具有很好的流动性,其中离直通道入口中点最近的钢管受到挤压进入直通道,该钢管克服阻尼软体的弹性阻力移向直通道的前端,该钢管位于旋转平板中心孔的正上方、定位套的正下方,但是因受到阻尼软体的弹性阻力作用和相邻钢管的阻力作用并不能直接落下来。两个卷辊气动马达停止施加旋转驱动力,保持在原来的角度位置。

3)定位气缸驱动定位组件竖直向下平移,定位柱面插入位于直通道前端的钢管的内孔,下定位面压紧钢管的上端面,钢管克服阻尼软体的弹性阻力和相邻钢管的阻力随着定位组件穿过旋转平板中心孔向下平移,下定位头插入位于焊接区中央的长条钢板的前圆孔,然后钢管的下端面压紧下面长条钢板的上表面;钢管在直通道内的位置由定位芯止进杆代替。

4)焊枪气缸驱动焊枪自前上方向后下方平移,焊枪焊接长条钢板和钢管朝外的相邻边;然后焊枪气缸反向驱动焊枪平移,焊枪离开长条钢板和钢管的相邻边。

旋转伺服电机驱动旋转组件顺时针转动180度后停止,焊枪气缸驱动焊枪朝向长条钢板和钢管的相邻边平移,焊枪焊接;然后焊枪气缸反向驱动焊枪平移,焊枪离开长条钢板和钢管的相邻边。

旋转伺服电机驱动旋转组件继续顺时针转动90度后停止,焊枪气缸驱动焊枪朝向长条钢板和钢管的相邻边平移,焊枪焊接;然后焊枪气缸反向驱动焊枪平移,焊枪离开长条钢板和钢管的相邻边。

旋转伺服电机驱动旋转组件逆时针转动180度后停止,焊枪气缸驱动焊枪朝向长条钢板和钢管的相邻边平移,焊枪焊接;然后焊枪气缸反向驱动焊枪平移,焊枪离开长条钢板和钢管的相邻边。

旋转伺服电机驱动旋转组件逆时针转动90度后停止,旋转组件回到初始位置。等待焊点冷却。长条钢板和钢管结合成为一个整体转变成升降架。

长条钢板和钢管的相邻边焊缝全部是朝上的角焊缝,处于一种适合于焊接的势态。采用的焊接工艺是优先在相对的位置施焊,这样可以使两个焊缝冷却收缩的时间段相隔得较短,尽量避免焊接热变形的发生。

长条钢板和钢管自焊接第一个焊点就结合在了一起,在旋转组件旋转的过程中,定位套相对于定位芯旋转,但是仍然能保持原来的定位精度。依靠本发明自身的定位精度,确保钢管的内孔的轴心线与长条钢板的上表面的垂直度和钢管的内孔与前圆孔的同轴度符合图纸的公差要求,加工精度提高,避免了人工反复测量,节省了人力,提高了工作效率。

5)定位气缸驱动定位组件竖直向上平移,由于长条钢板和钢管结合成为一个整体,长条钢板嵌在封闭导向通道以内不能移动,所以下定位面离开钢管的上端面,下定位头从前圆孔内拔出,定位柱面从钢管的内孔拔出;定位套离开钢管,经过旋转平板中心孔、直通道的前端,向上回到初始位置。设备自动化拔模,气缸的力量巨大,节省了人力,提高了工作效率。

6)推送伺服电机继续驱动推送组件自后向前平移,推爪上端的推爪前推面继续通过推爪通过缝自后向前推长条钢板的后端,升降架向前平移,经过焊接区和开放导向通道,最后落入后面的接料设备。

7)推送伺服电机通过驱动同步轮和同步带驱动推送组件自前向后平移,推爪通过推爪通过缝、长条钢板通过口和推爪通过口回到行程后端的初始位置,推爪的推爪后滑面碰到储料空间内最下面的长条钢板的前端,推爪克服推送聚氨酯套的弹性力绕铰链旋转,推爪的上端朝前倾倒避过长条钢板,在长条钢板的下表面上划过,直到推爪的上端离开长条钢板的后端,推送聚氨酯套靠弹性作用力拉紧推爪的下端,推爪的下端绕铰链朝前方转,推爪的下端被推送支架下挡条挡住阻止旋转,推爪重新处于平衡状态。

本发明长条钢板和钢管的相邻边焊缝全是角焊缝,是适合焊接的一种势态,喇叭口、‘平皮带位于左边的定改向辊和导向曲板之间的缝隙与右边的定改向辊和导向曲板之间的缝隙之间的一段’和三个动改向辊共同围成的平面区域相当于是一个料库。市面上还有一种料库,包括喇叭口,喇叭口开口朝上,柱状的部件,相当于本发明中的钢管,轴心线水平堆放在喇叭口内,柱状的部件靠重力从下面的缩口落下,落到下面的柱状的部件轴心线是水平的,如果使用在本发明上,则长条钢板和钢管的相邻边是一个中心线水平的圆环形焊缝,圆环形焊缝有朝下的一侧是仰焊,是不太适合焊接的一种状态,焊接的效果比较差,焊丝的融液容易流淌下来。如果再变换一次焊缝的方位,即焊枪要有绕圆环形焊缝旋转的功能,同时焊枪、长条钢板和钢管的整体还要有翻转的功能,则使本发明的结构变得过于复杂。市面上的喇叭口开口朝上的料库,柱状部件在重力的驱动之下下落,所以在使用中只能开口向上,布局起来非常受限,相比之下,本发明的料库开口可以朝向任何方向,钢管流动的驱动力是卷辊气动马达驱动下的平皮带的收紧力,布局起来相当灵活。

以上步骤1)至7)不停地循环,就不断地把储料空间内的多个长条钢板和旋转平板上的钢管组对焊接成升降架。当旋转平板上的钢管使用完后,或者只剩下少数几个,不能继续工作时,两个卷辊气动马达同时驱动两个卷辊反向旋转,平皮带旋绕离开两个卷辊,平皮带放松,三个动改向辊组件在三个动辊聚氨酯套的弹性拉力作用下分别朝向直通道入口中点方向平移,“喇叭口、‘平皮带位于左边的定改向辊和导向曲板之间的缝隙与右边的定改向辊和导向曲板之间的缝隙之间的一段’和三个动改向辊共同围成的平面区域”面积变大,在该区域放置一批新的钢管,等待下一轮的工作循环。

本发明的有益效果:加工精度提高,避免了人工反复测量,避免了人工拔模,节省了人力,提高了工作效率,成品率提高,设备结构形式简单。

附图说明

图1是升降架1的三维结构局部剖视示意图;

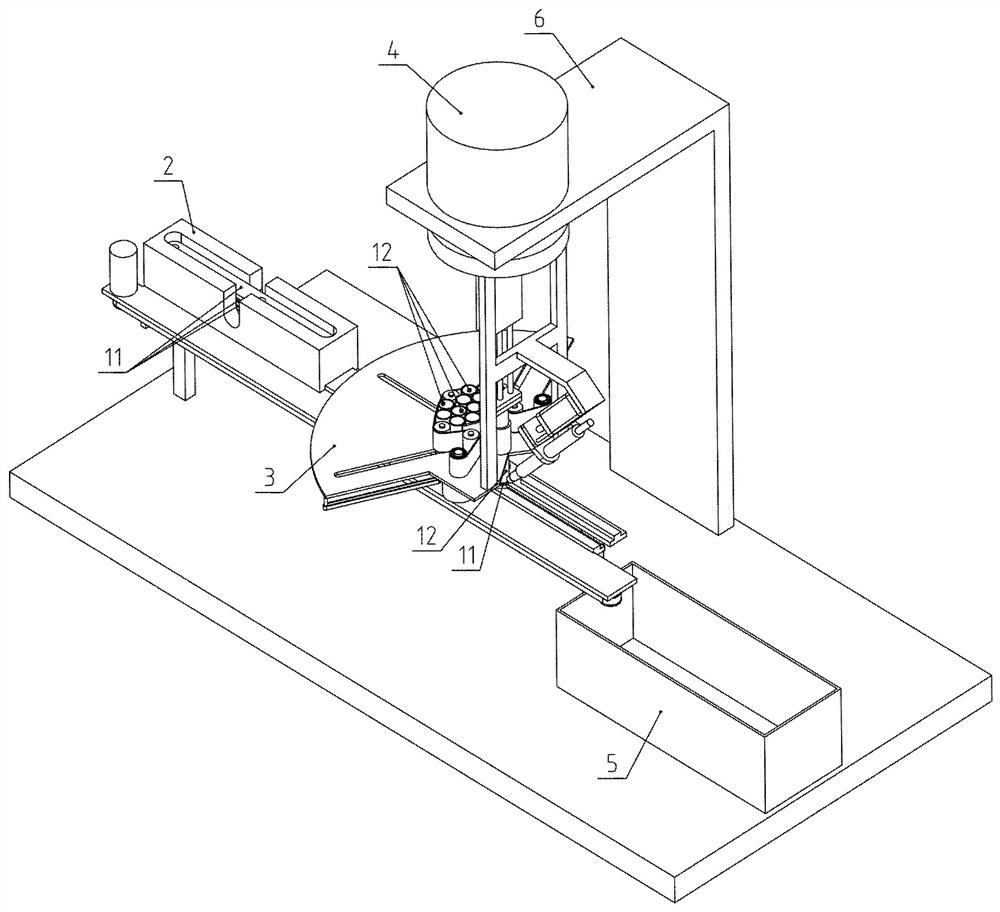

图2是本发明实施例的三维结构示意图;

图3是钢板供料器2的三维结构示意图;

图4是钢板供料器2的正视图;

图5是图4中沿A-A线的剖视图;

图6是推送组件21第一视角的三维结构示意图;

图7是推送组件21第二视角的三维结构示意图;

图8是储存导向组合件22的三维结构示意图;

图9是储存导向组合件22的正视图;

图10是图9中沿B-B线的剖视图;

图11是图9中沿C-C线的剖视图;

图12是图9中沿D-D线的剖视图;

图13是旋转组件3第一视角的三维结构示意图;

图14是旋转组件3第二视角的三维结构示意图;

图15是旋转支架31的三维结构示意图;

图16是导向曲板312和阻尼软体313的组合的俯视图;

图17是定位组件33的三维结构示意图;

图18是定位套332的三维结构示意图;

图19是动改向辊组件343的三维结构示意图;

图中所示:1.升降架;11.长条钢板;111.前圆孔;12.钢管;

2.钢板供料器;21.推送组件;211.推爪;2111.推爪前推面;2112.推爪后滑面;2113.推爪下挂销;212.推送支架;2121.推送支架下挂销;2122.推送支架下挡条;2123.同步带夹;213.推送聚氨酯套;214.推送滑块;22.储存导向组合件;221.底板;2211.推爪通过缝;222.储料仓;2221.推爪通过口;2222.长条钢板通过口;2223.储料空间;223.封闭导向通道;224.焊接区;225.开放导向通道;23.驱动同步轮;24.改向轮;25.同步带;26.推送伺服电机;27.推送直线导轨;

3.旋转组件;31.旋转支架;311.旋转平板;3111.旋转平板挂销;3112.动改向辊避让缝;3113.旋转平板中心孔;312.导向曲板;3121.直通道;3122.喇叭口;3123.直通道入口中点;313.阻尼软体;32.定位气缸;321.定位气缸体;322.定位气缸活塞杆;33.定位组件;331.定位芯;3311.定位芯止进杆;3312.定位芯铰链轴;332.定位套;3321.下定位面;3322.定位柱面;3323.下定位头;341.卷辊;342.定改向辊;343.动改向辊组件;3431.动改向辊支架;3432.动改向辊滑块;3433.动改向辊;3434.动改向辊挂销;344.卷辊气动马达;345.平皮带;35.动辊直线导轨;36.动辊聚氨酯套;37.焊枪气缸;371.焊枪气缸体;372.焊枪气缸活塞杆;38.焊枪;

4.旋转伺服电机;5.接料设备;6.机架。

具体实施方式

下面结合附图和实施例对本发明进一步说明:

实施例:参见图1至图19。

一种多功能电动护理床用挡尿板升降架的自动化组对焊接设备,包括钢板供料器2和机架6;

钢板供料器2包括推送组件21、储存导向组合件22、驱动同步轮23、改向轮24、同步带25、推送伺服电机26和推送直线导轨27;

储存导向组合件22和机架6固定联接;储存导向组合件22包括底板221,底板221分为左、右两部分,两部分底板221之间是上下通透的推爪通过缝2211;在底板221上部的后端设有储料仓222,储料仓222内有储料空间2223,储料空间2223的底部是底板221,储料空间2223内放置长条钢板11,长条钢板11水平放置,长条钢板11的长度方向是前后方向,长条钢板11的宽度方向是左右方向,前圆孔111在长条钢板11的前端,多个长条钢板11上下方向摞在一起;推爪通过缝2211前后贯穿储料空间2223的底部,推爪通过缝2211左右方向的宽度小于长条钢板11左右方向的宽度;储料仓222底部的后端设有推爪通过口2221,储料仓222底部的前端设有长条钢板通过口2222;

封闭导向通道223位于储料仓222的前部,封闭导向通道223是一条前后方向的通道,封闭导向通道223的横截面是长方形,封闭导向通道223的后端和储料空间2223相连通,封闭导向通道223的底部是底板221,推爪通过缝2211前后贯穿封闭导向通道223的底部;

封闭导向通道223的前方是焊接区224;焊接区224的底部是底板221,焊接区224至少是一个直径不小于七十毫米的圆形区域,当然也可以是能把该七十毫米的圆形区域包含在内的其它形状的区域;焊接区224的后部和封闭导向通道223的前端相连通,推爪通过缝2211前后贯穿焊接区224的底部;

开放导向通道225位于焊接区224的前方,开放导向通道225的底部是底板221,开放导向通道225的左右两侧有挡沿,开放导向通道225的上部是敞开的,开放导向通道225的后端和焊接区224的前部相连通,推爪通过缝2211前后贯穿开放导向通道225的底部;

推送直线导轨27固定联接在底板221的下表面,推送直线导轨27沿着前后水平方向设置;改向轮24与底板221的下表面通过转动副相联;推送伺服电机26的外壳与底板221固定联接;推送伺服电机26的输出轴与驱动同步轮23固定联接;同步带25张紧地包绕在驱动同步轮23和改向轮24上,同步带25和驱动同步轮23啮合;改向轮24位于驱动同步轮23的前方;

推送组件21包括推爪211、推送支架212、推送聚氨酯套213和推送滑块214;推送支架212和推送滑块214固定联接;推爪211的中部和推送支架212通过铰链联接;推爪211上端的前侧面是推爪前推面2111,推爪211上端的后侧面是推爪后滑面2112;推爪211的下端设有推爪下挂销2113,推送支架212上设有推送支架下挂销2121和推送支架下挡条2122;推送聚氨酯套213的两端分别挂在推送支架下挂销2121和推爪下挂销2113上,推送聚氨酯套213靠弹性作用力拉动推爪211的下端绕铰链朝前方旋转,推爪211的下端被推送支架下挡条2122阻止旋转,推爪211处于平衡状态;推送滑块214和推送直线导轨27组成直线导轨副;推送支架212上还设有同步带夹2123,同步带夹2123和同步带25固定联接;

推送伺服电机26通过驱动同步轮23和同步带25驱动推送组件21自后向前平移,推爪211上端的推爪前推面2111通过推爪通过缝2211和推爪通过口2221的共同区域自后向前平移,推爪前推面2111推储料空间2223内一摞长条钢板11中最下面一个的后端,最下面的长条钢板11随着推爪211自后向前平移,长条钢板11通过长条钢板通过口2222,经过封闭导向通道223、焊接区224,前圆孔111位于焊接区224的中央时停止,然后推爪前推面2111推动长条钢板11继续向前平移,长条钢板11通过开放导向通道225;储料空间2223内其余的长条钢板11整体自动下落;

然后推送伺服电机26通过驱动同步轮23和同步带25驱动推送组件21自前向后平移,推爪211通过推爪通过缝2211、长条钢板通过口2222和推爪通过口2221回到行程后端的初始位置,推爪211的推爪后滑面2112碰到储料空间2223内最下面的长条钢板11的前端,推爪211克服推送聚氨酯套213的弹性力绕铰链旋转,推爪211的上端朝前倾倒避过长条钢板11,在长条钢板11的下表面上划过,直到推爪211的上端离开长条钢板11的后端,推送聚氨酯套213靠弹性作用力拉紧推爪211的下端,推爪211的下端绕铰链朝前方转,推爪211的下端被推送支架下挡条2122挡住阻止旋转,推爪211重新处于平衡状态;

本发明还包括旋转组件3和旋转伺服电机4;旋转组件3包括旋转支架31、定位气缸32、定位组件33、两个卷辊341、两个定改向辊342、三个动改向辊组件343、两个卷辊气动马达344、平皮带345、动辊直线导轨35、动辊聚氨酯套36、焊枪气缸37和焊枪38;

旋转支架31的上端和机架6通过转动副联接;旋转支架31的下部设有旋转平板311;旋转伺服电机4的外壳和机架6固定联接;旋转伺服电机4的输出轴和旋转支架31的上端固定联接;旋转伺服电机4驱动旋转组件3旋转,旋转组件3的旋转轴心线竖直;旋转平板311水平设置,旋转平板311上设有旋转平板中心孔3113,旋转平板中心孔3113的轴心线和旋转组件3的旋转轴心线重合,旋转平板中心孔3113和升降架1的钢管12的外圆柱面滑动配合;旋转支架31还包括导向曲板312和阻尼软体313,导向曲板312围成开口朝后的槽形区域,槽形区域的延伸方向是上下方向,槽形区域的前半部分是直通道3121,槽形区域的后半部分是喇叭口3122,直通道3121的前端和旋转平板中心孔3113上下对齐;喇叭口3122的前端开口和直通道3121后端的开口宽度相等,喇叭口3122的前端开口宽度大于后端开口宽度;阻尼软体313粘贴在直通道3121的内壁上;

三个动辊直线导轨35固定联接在旋转平板311的下表面上,旋转平板311上设有三个动改向辊避让缝3112;

动改向辊组件343包括动改向辊支架3431、动改向辊滑块3432和动改向辊3433;动改向辊支架3431上设有动改向辊挂销3434;动改向辊滑块3432和动改向辊支架3431固定联接;动改向辊滑块3432和动辊直线导轨35组成直线导轨副;动改向辊3433和动改向辊支架3431通过转动副联接;动改向辊3433在旋转平板311的上表面以上,动改向辊3433的联接轴透过动改向辊避让缝3112伸到旋转平板311的上表面以上,动改向辊3433的轴心线沿着竖直方向设置;旋转平板311的下表面设有旋转平板挂销3111;动辊聚氨酯套36同时挂在旋转平板挂销3111和动改向辊挂销3434上,在动辊聚氨酯套36的弹性拉力作用下三个动改向辊组件343分别沿着三个动辊直线导轨35背向直通道入口中点3123的方向平移;三个动改向辊组件343的位置都比导向曲板312靠后;在左右方向上,三个动改向辊组件343中的第一个比第二个靠左,第三个比第二个靠右;

两个定改向辊342分别与旋转平板311的上表面通过转动副相联;两个卷辊气动马达344的外壳分别与旋转平板311固定联接;两个卷辊气动马达344的输出轴分别与两个卷辊341固定联接;两个定改向辊342分别位于导向曲板312的左、右两边,两个卷辊341分别位于左边的定改向辊342的左边和右边的定改向辊342的右边;平皮带345是一个开环,平皮带345的第一端固定联接在左边的卷辊341上,然后包绕过左边的定改向辊342的前右侧,通过左边的定改向辊342和导向曲板312之间的缝隙,依次包绕在第一个动改向辊组件343的动改向辊3433上、第二个动改向辊组件343的动改向辊3433上和第三个动改向辊组件343的动改向辊3433上,然后通过右边的定改向辊342和导向曲板312之间的缝隙,包绕在右边的定改向辊342的左前侧,第二端固定联接在右边的卷辊341上;喇叭口3122、平皮带345位于“左边的定改向辊342和导向曲板312之间的缝隙与右边的定改向辊342和导向曲板312之间的缝隙”之间的一段和三个动改向辊3433共同围成一个平面区域,多个钢管12竖直方向放置在该区域内、旋转平板311的上表面上;两个卷辊气动马达344同时驱动两个卷辊341旋转,平皮带345的两端分别卷绕在两个卷辊341上,平皮带345收紧,平皮带345克服动辊聚氨酯套36的弹性拉力同时拉动三个动改向辊组件343朝向直通道入口中点3123方向平移,“喇叭口3122、平皮带345位于‘左边的定改向辊342和导向曲板312之间的缝隙与右边的定改向辊342和导向曲板312之间的缝隙’之间的一段和三个动改向辊3433共同围成一个平面区域”面积变小,该区域内的多个钢管12受到挤压,其中离直通道入口中点3123最近的钢管12受到挤压进入直通道3121,该钢管12克服阻尼软体313的弹性阻力移向直通道3121的前端,该钢管12位于旋转平板中心孔3113的正上方,但是因受到阻尼软体313的弹性阻力作用并不能直接落下来;

定位气缸32包括定位气缸体321和定位气缸活塞杆322;定位气缸体321和旋转支架固定联接;定位组件33包括定位芯331和定位套332,定位芯331至少包括定位芯止进杆3311和定位芯铰链轴3312两段,定位芯铰链轴3312在定位芯止进杆3311的下面,定位芯止进杆3311的上端和定位气缸活塞杆322固定联接,定位芯止进杆3311的直径等于钢管12的外径;定位套332上下包括三段,定位套332最上段的直径等于钢管12的外径,定位套332最上段上有朝下方的下定位面3321;定位套332中间段上有突筋,突筋上有定位柱面3322,多个定位柱面3322都位于同一个外圆柱面上,定位柱面3322的外径等于钢管12的内径;定位套332最下段是下定位头3323,下定位头3323的直径等于旋转平板中心孔3113的直径,下定位头3323位于焊接区224的中央的正上方;定位套332的上表面设有孔,定位套332上表面的孔和定位芯铰链轴3312配合成转动副;

定位气缸32驱动定位组件33竖直向下平移,定位柱面3322插入位于直通道3121前端的钢管12的内孔,下定位面3321压紧钢管12的上端面,钢管12克服阻尼软体313的弹性阻力和相邻钢管12的阻力随着定位组件33穿过旋转平板中心孔3113向下平移,下定位头3323插入位于焊接区224中央的长条钢板11的前圆孔111,然后钢管12的下端面压紧下面长条钢板11的上表面;

焊枪气缸37包括焊枪气缸体371和焊枪气缸活塞杆372;焊枪气缸体371和旋转支架31固定联接;焊枪气缸活塞杆372和焊枪38固定联接;焊枪气缸37和焊枪38的组合位于定位气缸32和定位组件33的组合的正前方;焊枪气缸37驱动焊枪38自前上方向后下方平移,焊枪38焊接长条钢板11和钢管12朝外的相邻边;然后焊枪气缸37反向驱动焊枪38平移,焊枪38离开长条钢板11和钢管12的相邻边;

旋转伺服电机4驱动旋转组件3转动一定的角度停下来,焊枪气缸37驱动焊枪38朝向长条钢板11和钢管12朝外的相邻边平移,焊枪38焊接;然后焊枪气缸37反向驱动焊枪38平移,焊枪38离开长条钢板11和钢管12的相邻边。

在开放导向通道225的后面设置接料设备5。

本实施例的工作过程如下所述。

0)储料空间2223内放置多个长条钢板11,长条钢板11水平放置,长条钢板11的长度方向是前后方向,长条钢板11的宽度方向是左右方向,前圆孔111在长条钢板11的前端,多个长条钢板11上下方向摞在一起。

多个钢管12竖直方向放置在“喇叭口3122、‘平皮带345位于左边的定改向辊342和导向曲板312之间的缝隙与右边的定改向辊342和导向曲板312之间的缝隙之间的一段’和三个动改向辊3433共同围成的平面区域”内、旋转平板311的上表面上。

1)推送伺服电机26通过驱动同步轮23、改向轮24和同步带25驱动推送组件21自后向前平移,推爪211上端的推爪前推面2111通过推爪通过缝2211和推爪通过口2221的共同区域自后向前平移,推爪前推面2111推储料空间2223内一摞长条钢板11中最下面一个的后端,最下面的长条钢板11随着推爪211自后向前平移,长条钢板11通过长条钢板通过口2222,经过封闭导向通道223,直到前圆孔111位于“焊接区224的中央、下定位头3323的正下方”时停止。

2)两个卷辊气动马达344同时驱动两个卷辊341旋转,平皮带345的两端分别卷绕在两个卷辊341上,平皮带345收紧,平皮带345克服动辊聚氨酯套36的弹性拉力同时拉动三个动改向辊组件343朝向直通道入口中点3123方向平移,“喇叭口3122、‘平皮带345位于左边的定改向辊342和导向曲板312之间的缝隙与右边的定改向辊342和导向曲板312之间的缝隙之间的一段’和三个动改向辊3433共同围成的平面区域”面积变小,该区域内的多个钢管12受到挤压,钢管12外圆柱面光滑,具有很好的流动性,其中离直通道入口中点3123最近的钢管12受到挤压进入直通道3121,该钢管12克服阻尼软体313的弹性阻力移向直通道3121的前端,该钢管12位于旋转平板中心孔3113的正上方、定位套332的正下方,但是因受到阻尼软体313的弹性阻力作用和相邻钢管12的阻力作用并不能直接落下来。两个卷辊气动马达344停止施加旋转驱动力,保持在原来的角度位置。

3)定位气缸32驱动定位组件33竖直向下平移,定位柱面3322插入位于直通道3121前端的钢管12的内孔,下定位面3321压紧钢管12的上端面,钢管12克服阻尼软体313的弹性阻力和相邻钢管12的阻力随着定位组件33穿过旋转平板中心孔3113向下平移,下定位头3323插入位于焊接区224中央的长条钢板11的前圆孔111,然后钢管12的下端面压紧下面长条钢板11的上表面;钢管12在直通道3121内的位置由定位芯止进杆3311代替。定位芯止进杆3311的直径和定位套332最上段的直径分别等于钢管12的外径,两者同轴心线,在定位组件33向下平移时,推走钢管12的同时能马上代替该钢管12的位置,对相邻的钢管12不会发生干涉;在定位芯止进杆3311向上平移离开直通道3121前端时,定位柱面3322的直径和下定位头3323的直径都小于定位芯止进杆3311的直径,对相邻的钢管12也不会发生干涉。

4)焊枪气缸37驱动焊枪38自前上方向后下方平移,焊枪38焊接长条钢板11和钢管12朝外的相邻边;然后焊枪气缸37反向驱动焊枪38平移,焊枪38离开长条钢板11和钢管12的相邻边。

旋转伺服电机4驱动旋转组件3顺时针转动180度后停止,焊枪气缸37驱动焊枪38朝向长条钢板11和钢管12的相邻边平移,焊枪38焊接;然后焊枪气缸37反向驱动焊枪38平移,焊枪38离开长条钢板11和钢管12的相邻边。

旋转伺服电机4驱动旋转组件3继续顺时针转动90度后停止,焊枪气缸37驱动焊枪38朝向长条钢板11和钢管12的相邻边平移,焊枪38焊接;然后焊枪气缸37反向驱动焊枪38平移,焊枪38离开长条钢板11和钢管12的相邻边。

旋转伺服电机4驱动旋转组件3逆时针转动180度后停止,焊枪气缸37驱动焊枪38朝向长条钢板11和钢管12的相邻边平移,焊枪38焊接;然后焊枪气缸37反向驱动焊枪38平移,焊枪38离开长条钢板11和钢管12的相邻边。

旋转伺服电机4驱动旋转组件3逆时针转动90度后停止,旋转组件3回到初始位置。等待焊点冷却。长条钢板11和钢管12结合成为一个整体转变成升降架1。

长条钢板11和钢管12的相邻边焊缝全部是朝上的角焊缝,处于一种适合于焊接的势态。采用的焊接工艺是优先在相对的位置施焊,这样可以使两个焊缝冷却收缩的时间段相隔得较短,尽量避免焊接热变形的发生。

长条钢板11和钢管12自焊接第一个焊点就结合在了一起,在旋转组件3旋转的过程中,定位套332相对于定位芯331旋转,但是仍然能保持原来的定位精度。依靠本发明自身的定位精度,确保钢管12的内孔的轴心线与长条钢板11的上表面的垂直度和钢管12的内孔与前圆孔111的同轴度符合图纸的公差要求,加工精度提高,避免了人工反复测量,节省了人力,提高了工作效率。

5)定位气缸32驱动定位组件33竖直向上平移,由于长条钢板11和钢管12结合成为一个整体,长条钢板11嵌在封闭导向通道223以内不能移动,所以下定位面3321离开钢管12的上端面,下定位头3323从前圆孔111内拔出,定位柱面3322从钢管12的内孔拔出;定位套332离开钢管12,经过旋转平板中心孔3113、直通道3121的前端,向上回到初始位置。设备自动化拔模,气缸的力量巨大,节省了人力,提高了工作效率。

6)推送伺服电机26继续驱动推送组件21自后向前平移,推爪211上端的推爪前推面2111继续通过推爪通过缝2211自后向前推长条钢板11的后端,升降架1向前平移,经过焊接区224和开放导向通道225,最后落入后面的接料设备5。

7)推送伺服电机26通过驱动同步轮23和同步带25驱动推送组件21自前向后平移,推爪211通过推爪通过缝2211、长条钢板通过口2222和推爪通过口2221回到行程后端的初始位置,推爪211的推爪后滑面2112碰到储料空间2223内最下面的长条钢板11的前端,推爪211克服推送聚氨酯套213的弹性力绕铰链旋转,推爪211的上端朝前倾倒避过长条钢板11,在长条钢板11的下表面上划过,直到推爪211的上端离开长条钢板11的后端,推送聚氨酯套213靠弹性作用力拉紧推爪211的下端,推爪211的下端绕铰链朝前方转,推爪211的下端被推送支架下挡条2122挡住阻止旋转,推爪211重新处于平衡状态。

本发明长条钢板11和钢管12的相邻边焊缝全是角焊缝,是适合焊接的一种势态,喇叭口3122、‘平皮带345位于左边的定改向辊342和导向曲板312之间的缝隙与右边的定改向辊342和导向曲板312之间的缝隙之间的一段’和三个动改向辊3433共同围成的平面区域相当于是一个料库。市面上还有一种料库,包括喇叭口,喇叭口开口朝上,柱状的部件,相当于本发明中的钢管12,轴心线水平堆放在喇叭口内,柱状的部件靠重力从下面的缩口落下,落到下面的柱状的部件轴心线是水平的,如果使用在本发明上,则长条钢板11和钢管12的相邻边是一个中心线水平的圆环形焊缝,圆环形焊缝有朝下的一侧是仰焊,是不太适合焊接的一种状态,焊接的效果比较差,焊丝的融液容易流淌下来。如果再变换一次焊缝的方位,即焊枪要有绕圆环形焊缝旋转的功能,同时焊枪、长条钢板11和钢管12的整体还要有翻转的功能,则使本发明的结构变得过于复杂。市面上的喇叭口开口朝上的料库,柱状部件在重力的驱动之下下落,所以在使用中只能开口向上,布局起来非常受限,相比之下,本发明的料库开口可以朝向任何方向,钢管12流动的驱动力是卷辊气动马达344驱动下的平皮带345的收紧力,布局起来相当灵活。

以上步骤1)至7)不停地循环,就不断地把储料空间2223内的多个长条钢板11和旋转平板311上的钢管12组对焊接成升降架1。当旋转平板311上的钢管12使用完后,或者只剩下少数几个,不能继续工作时,两个卷辊气动马达344同时驱动两个卷辊341反向旋转,平皮带345旋绕离开两个卷辊341,平皮带345放松,三个动改向辊组件343在三个动辊聚氨酯套36的弹性拉力作用下分别朝向直通道入口中点3123方向平移,“喇叭口3122、‘平皮带345位于左边的定改向辊342和导向曲板312之间的缝隙与右边的定改向辊342和导向曲板312之间的缝隙之间的一段’和三个动改向辊3433共同围成的平面区域”面积变大,在该区域放置一批新的钢管12,等待下一轮的工作循环。

本实施例的有益效果:加工精度提高,避免了人工反复测量,避免了人工拔模,节省了人力,提高了工作效率,成品率提高,设备结构形式简单。

- 多功能电动护理床用挡尿板升降架的自动化组对焊接设备

- 电动护理床挡尿板升降架制造设备用钢管供料器