一种提高信号传输速度的线路板制作方法

文献发布时间:2023-06-19 09:33:52

技术领域

本发明涉及线路板领域,具体的说,尤其涉及一种提高信号传输速度的线路板制作方法。

背景技术

随着5G时代的到来,电子信息产业技术的进步,通讯设备向高速、高频传输方向发展,对数字信号传输的速度要求越来越快,频率要求越来越高,也促使了通讯用PCB制造技术组装方式的多样化。对于信号完整性来讲,阻抗控制又是一个关键环节,其中,介电常数Dk和介电损耗Df两个介电特性、基板材料绝缘层的厚度和导电层的电路图形形状等,一起构成了对特性阻抗值高精度控制的三个重要因素。

高速化的PCB特性,一方面是由PCB的基板材料特性所保证的,要达到上述的特性,就需要基板材料具有低Dk、低Df的特性:另一方面,从PCB板设计上着手,降低介质材料的Dk、DF值,也是一种低成本、便捷的途径。从电子信号传输速度计算公式:V=K*C/Dk(K为常数,C为光速,Dk表示基板的介电常数)可知,降低基板材料的Dk值,有利于提高信号的传播速度V。现有线路板的信号传输速度较慢,不满足客户的需求。

发明内容

为了解决现有线路板的信号传输速度慢的问题,本发明提供一种提高信号传输速度的线路板制作方法。

一种提高信号传输速度的线路板制作方法,包括以下步骤:

开料,对多块基板进行开料,所述基板的表面设有铜层;

内层线路和内层AOI:开料后,按照基板的叠构顺序,对位于叠构后线路板内的基板制作内层线路,形成设有阻抗线的信号层;内层AOI检测合格后进行压合;

内层锣不流动PP片:对应信号层的位置,将PP片锣出空腔,所述PP片为不流动PP片;

PP片冲定位孔,所述PP片上形成定位孔;

压合工艺,将内层AOI后的基板和设有定位孔和空腔的PP片进行压合,相邻基板之间至少设有一张PP片;

后工序,对压合后的线路板进行后工序处理。

可选的,所述内层锣不流动PP片具体包括以下步骤:

若相邻基板之间设有一张PP片,锣带对PP片开窗单边比信号层至少小0.2mm;若相邻基板之间设有两张及两张以上的PP片,锣带对PP片开窗单边比信号层至少大0.1mm,PP片开窗尺寸为空腔尺寸。

可选的,压合工艺前,将基板和PP片按顺序叠构在一起,形成预固定线路板,压合工艺依次包括熔合、铆合和压合。

可选的,所述熔合时升温速率控制在1.5℃/min,熔合时间控制在100秒以内。

可选的,压合前,所述预固定线路板的上方依次放置有上成型剥离片、上压合缓冲垫、若干块上钢板、上牛皮纸和盖板;所述预固定线路板的下方依次放置有下成型剥离片、下压合缓冲垫、若干块下钢板、下牛皮纸和底板。

可选的,所述上压合缓冲垫和/或下压合缓冲垫采用PACOPADS,所述上成型剥离片和/或下成型剥离片采用PACOPLUS。

可选的,所述上钢板和下钢板的数量均为5,所述上牛皮纸和下牛皮纸的数量均为2。

可选的,所述定位孔和空腔均通过激光烧蚀的方式形成。

可选的,压合工艺前,对基板进行棕化处理。

可选的,后工序包括对压合后的线路板进行钻孔。

与现有技术相比,本发明的有益效果在于:本发明提供一种提高信号传输速度的线路板制作方法,在阻抗线路位置制作成腔体结构,利用空气的低介电常数来降低信号的损耗,提高信号传输的速度;本制作方法简单、通用性高,适用于批量生产,制作得到的线路板具有高速率、短时延、高可靠的性能。

附图说明

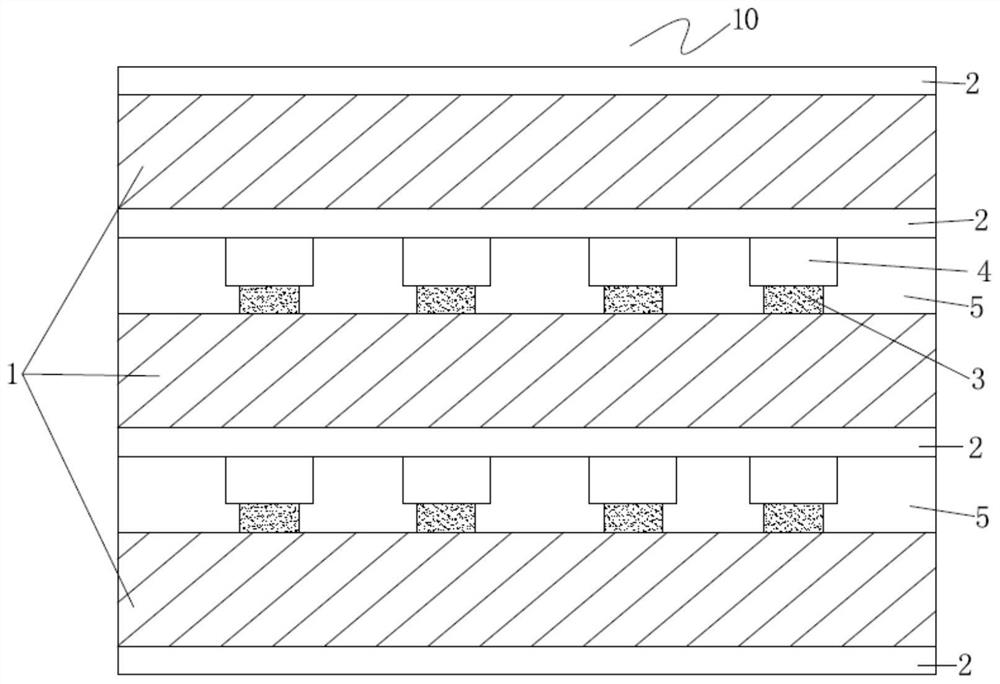

图1为本发明实施例提供的线路板的结构示意图;

图2为本发明实施例提供的线路板压合时的排版示意图。

具体实施方式

为了详细说明本发明的技术方案,下面将对本发明实施例的技术方案进行清楚、完整的描述。显然,所描述的实施例是本发明的一部分实施例,而不是全部的实施例。基于所描述的本发明的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

参考附图1,传输速度的线路板制作方法,包括以下步骤:

开料,对多块基板1进行开料,基板1的表面设有铜层2;在一些实施例中,该基板1为FR4材料。

内层线路和内层AOI:开料后,按照基板1的叠构顺序,对位于叠构后线路板内的基板制作内层线路,形成设有阻抗线的信号层3;内层AOI检测合格后进行压合;

内层锣不流动PP片:对应信号层3的位置,将PP片5锣出空腔4,该PP片5为不流动PP片,即信号层3上方为空腔4。在一些实施例中,该空腔4通过激光烧蚀的方式形成,保证空腔4的质量,空腔4的边缘无残胶、毛头、披锋、碳化等情况。

具体的,内层锣不流动PP片具体包括以下步骤:

若相邻基板1之间设有一张PP片5,锣带对PP片5开窗单边比信号层至少小0.2mm;若相邻基板1之间设有两张及两张以上的PP片5,锣带对PP片5开窗单边比信号层3至少大0.1mm,PP片5开窗尺寸为空腔尺寸。

PP片冲定位孔,在PP片5上形成定位孔;在一些实施例中,该定位孔通过激光烧蚀的方式形成,保证定位孔质量,定位孔内没有披锋、毛头和碳化等情况。

在后续压合工艺前,对基板1进行棕化处理,提高压合工艺后的效果。

压合工艺,将内层AOI后的基板1和设有定位孔和空腔的PP片5进行压合,相邻基板1之间至少设有一张PP片5。

压合工艺前,将基板1和PP片5按顺序叠构在一起,形成预固定线路板10,压合工艺依次包括熔合、铆合和压合。在一些实施例中,在预固定线路板上位于每块基板1下方的铜层2可作为普通线接地层。

熔合时升温速率控制在1.5℃/min,熔合时间控制在100秒以内。在一些实施例中,该熔合采用磁感式熔合机,

铆合时,将预固定线路板10放置在铆合机上进行铆合加固,防止后续压合时空腔4出现滑板偏位的问题。

参考附图2,预固定线路板10的上方依次放置有上成型剥离片71、上压合缓冲垫72、若干块上钢板73、上牛皮纸74和盖板75;预固定线路板10的下方依次放置有下成型剥离片81、下压合缓冲垫82、若干块下钢板83、下牛皮纸84和底板85。

在一些实施例中,该上压合缓冲垫72和/或下压合缓冲垫82采用PACOPADS,上成型剥离片71和/或下成型剥离片81采用PACOPLUS。PACOPADS是一种纸质压合垫,它具有两大功能:准确控制热传送和均衡压合时板表面上的压力。PACOPADS的几个特性如下:(1)热控制:pacopads执行这个功能完全可预测和可重复的结果,由于其均匀的纤维分布和紧密控制的厚度和重量规格。(2)压力在整个压力负载均衡:使用pacopads消除空隙,内层滑移和白色的角落或边缘。pacopads也降低介电层厚度的变化,图像和玻璃布转移,避免低压预浸水泡的潜力。(3)三维一致性:pacopads消除X-Y-Z轴应力引起的覆盖层的空隙和电路的失真。同时,pacopads提高型腔填充,和流胶控制在柔性、制造柔性电路板和散热器。ACOPLUS是一种成型剥离片,具有离型、阻胶和填充覆型等功能,由于薄膜总厚度超过300um,具有很好的填充覆型及阻胶效果。

在一些实施例中,上钢板73和下钢板83的数量均为5,上牛皮纸74和下牛皮纸84的数量均为2。

由于线路板上信号层3一般设有多处,相应设置的多处空腔4在压合时容易出现缺胶、流胶、皱折等不良情况,本发明可以在压合时适当增加压合的时间,较常规时间延长60分钟,若常规压合时间为210分钟,则本发明压合时间为270分钟,让不流动的PP片充分固化填充缺胶区域,又能保证开窗的窗口流胶;同时压合时各层的排版设计,采用PACOPADS和PACOPLUS的缓冲材料,均可以改善上述不良情况。缓冲材料能够保证板面平整,而且填胶充分均匀。

后工序,对压合后的线路板进行后工序处理,后工序包括对压合后的线路板进行钻孔。

本发明解决了高速阻抗线路因基板材料(DK介电常数3.6-4.8)带来的信号损失,采用内置腔体的设计使阻抗线路对应位置呈现腔体状态,因空气的介电常数为DK1.00053,接近于真空状态(真空Dk=1.000),大大提高了信号传输速度,减少了介质损失和信号传输延迟时间。

本发明提供一种提高信号传输速度的线路板制作方法,在阻抗线路位置制作成腔体结构,利用空气的低介电常数来降低信号的损耗,提高信号传输的速度;本制作方法简单、通用性高,适用于批量生产,制作得到的线路板具有高速率、短时延、高可靠的性能。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本实施的精神和原则之内,所作的任何修改、等同替换、改进等,均包含在本发明的保护范围内。