一种化工生产用高效粉碎筛选机

文献发布时间:2023-06-19 09:36:59

技术领域

本发明涉及一种筛选机,尤其涉及一种化工生产用高效粉碎筛选机。

背景技术

筛选机是一种对目标物进行筛选的机器。

在化工生产中,需要经常对原料进行粉碎,一般的粉碎都不能实现自动进料,需要人工上料,不仅劳动强度大,效率低,降低了化工生产效率,一般的粉碎过程都不具有筛选和循环粉碎的功能,不能保证粉碎机的粉碎效果和粉碎后的物料的质量,使得需要不断地放置原料去粉碎筛选,增加了生产成本,同时一般的粉碎过程不具备对原料运输的功能,使得工人在使用时更难操作。

因此亟需研发一种可自动对原料进行粉碎并且可实现对原料进行运输的化工生产用高效粉碎筛选机。

发明内容

为了克服传统粉碎过程不具有筛选和循环粉碎的功能的缺点,技术问题:提供一种可自动对原料进行粉碎并且可实现对原料进行运输的化工生产用高效粉碎筛选机。

技术方案如下:一种化工生产用高效粉碎筛选机,包括有:底座和支架,底座上设有支架;电机,支架上安装有电机;机箱,底座上设有机箱;粉碎机构,机箱上设有粉碎机构筛选机构,机箱上设有筛选机构。

作为优选,粉碎机构包括有:第一传动轴,机箱上对称转动式设有第一传动轴;第一全齿轮,第一传动轴两端均设有第一全齿轮;挤压筒,同侧的两个第一全齿轮啮合,第一传动轴上均设有挤压筒。

作为优选,筛选机构包括有:第二传动轴,机箱上对称转动式设有第二传动轴;凸轮,第二传动轴上均设有凸轮;第一皮带组,第二传动轴与右侧的第一传动轴之间均绕有第一皮带组;震动板,机箱内滑动式设有震动板。

作为优选,还包括有运输机构,机箱上设有运输机构。

作为优选,运输机构包括有:第一连接杆,震动板上对称设有第一连接杆;弹簧齿条压缩杆,第一连接杆底部滑动式设有弹簧齿条压缩杆;第一压缩弹簧,第一连接杆上套有第一压缩弹簧,第一压缩弹簧底部与弹簧齿条压缩杆连接;第三传动轴,机箱上对称转动式设有第三传动轴;单向齿轮,左侧的第三传动轴上前后对称设有单向齿轮,单向齿轮与弹簧齿条压缩杆啮合;输送带,两个第三传动轴之间绕有输送带;内框架,机箱内均匀设有内框架。

作为优选,还包括有推动机构,底座上设有推动机构。

作为优选,推动机构包括有:第一储物板,底座上设有第一储物板;开合板,第一储物板上转动式设有开合板;第二连接杆,机箱上对称转动式设有第二连接杆;旋转杆,第二连接杆上设有旋转杆,旋转杆一端与第一连接杆连接;第一齿条杆,旋转杆一端设有第一齿条杆;第四传动轴,机箱底部转动式设有第四传动轴;第二全齿轮,第四传动轴上对称设有第二全齿轮,第二全齿轮与第一齿条杆啮合;第二储物板,机箱上设有第二储物板;第三全齿轮,第四传动轴上设有第三全齿轮;第五传动轴,机箱底部转动式设有第五传动轴;第四全齿轮,第五传动轴上设有第四全齿轮,第四全齿轮与第三全齿轮啮合;齿条推杆,第一储物板上滑动式设有齿条推杆,齿条推杆与第四全齿轮啮合。

与现有技术相比,本发明具有如下优点:1、本发明通过粉碎机构的设计,可实现对原料的粉碎,不需要人工手动地用刀对原料进行粉碎,减少了工人被刀误伤的风险,同时也把原料粉碎的更加彻底;

2、通过筛选机构的设计,可对原料进行再次筛选,把不符合尺寸大小的原料筛选出来,使得对原料的粉碎精度更高;

3、通过运输机构的设计,可实现对筛选机构的复位,不需要工人不断地对筛选机构进行手动复位,同时可将震动板抖下的符合尺寸的粉碎后的原料进行运输;

4、通过推动机构的设计,可不断地将掉入第一储物板内的原料向右移动,可减少第一储物板内的原料堆积,同时可便于人们对第一储物板内的原料拿取。

附图说明

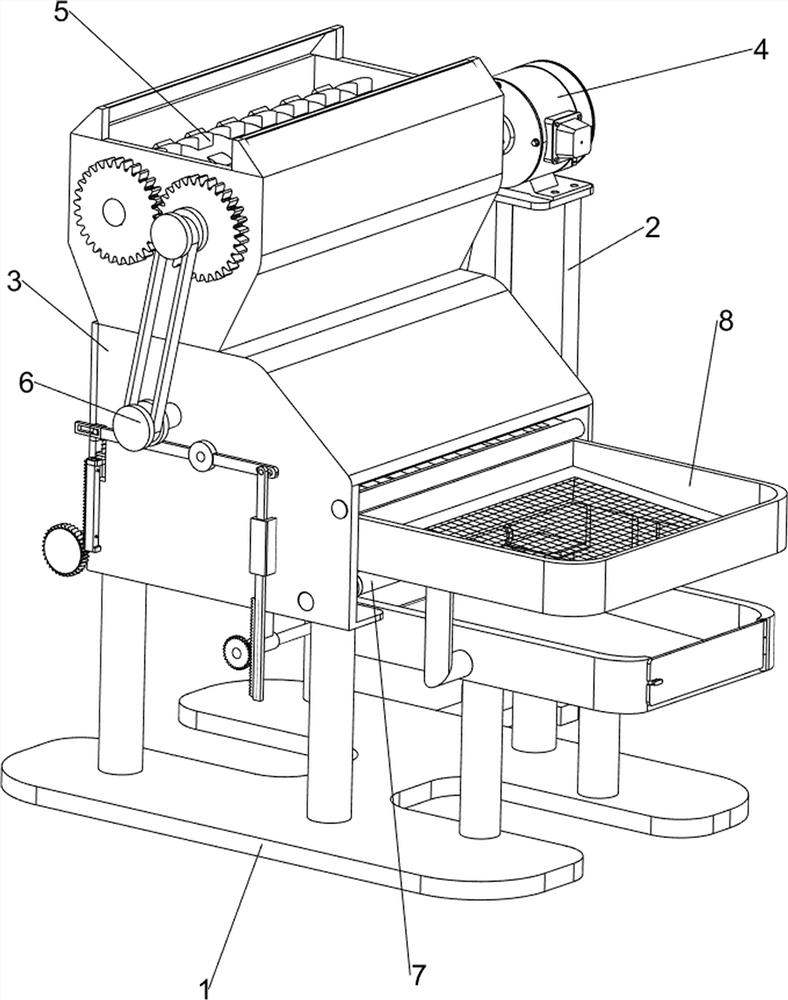

图1为本发明的立体结构示意图。

图2为本发明的底座、支架、机箱等立体结构示意图。

图3为本发明的粉碎机构的第一视角的立体结构示意图。

图4为本发明的粉碎机构的第二视角的立体结构示意图。

图5为本发明的筛选机构的立体结构示意图。

图6为本发明的运输机构的立体结构示意图。

图7为本发明的推动机构的第一部分的立体结构示意图。

图8为本发明的推动机构的第二部分的立体结构示意图。

图中附图标记的含义:1:底座,2:支架,3:机箱,4:电机,5:粉碎机构,51:第一传动轴,52:第一全齿轮,53:挤压筒,6:筛选机构,61:第二传动轴,62:第一皮带组,63:凸轮,64:震动板,7:运输机构,71:第三传动轴,72:内框架,73:输送带,74:第一连接杆,75:第一压缩弹簧,76:弹簧齿条压缩杆,77:单向齿轮,8:推动机构,81:第一储物板,82:开合板,83:第二储物板,84:旋转杆,85:第二连接杆,86:第一齿条杆,87:第四传动轴,88:第二全齿轮,89:第三全齿轮,810:第五传动轴,811:第四全齿轮,812:齿条推杆。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明作进一步地详细描述。仅此声明,本发明在文中出现或即将出现的上、下、左、右、前、后、内、外等方位用词,仅以本发明的附图为基准,其并不是对本发明的具体限定。

实施例1

一种化工生产用高效粉碎筛选机,如图1、图2、图3、图4和图5所示,包括有底座1、支架2、机箱3、电机4、粉碎机构5和筛选机构6,底座1上后侧设有支架2,支架2上安装有电机4,底座1上左侧设有机箱3,机箱3上设有粉碎机构5,机箱3上设有筛选机构6。

首先把需要粉碎的原料放置在粉碎机构5上,再开启电机4,电机4的输出轴转动时将带动粉碎机构5的运作,从而带动筛选机构6的运作,即可实现对原料的粉碎,当粉碎完毕后,关闭电机4,电机4的输出轴停止转动时将使得粉碎机构5停止运作,从而使得筛选机构6停止运作,如需再次对原料进行粉碎,重复上述步骤即可。

实施例2

在实施例1的基础之上,如图1、图2、图3、图4和图5所示,粉碎机构5包括有第一传动轴51、第一全齿轮52和挤压筒53,机箱3上左右对称转动式设有第一传动轴51,第一传动轴51两端均设有第一全齿轮52,前后同侧的两个第一全齿轮52啮合,第一传动轴51上均设有挤压筒53。

首先将需要粉碎的原料放置在挤压筒53上,当电机4的输出轴转动时将带右侧的第一传动轴51转动,从而带动右侧的第一传动轴51上的第一全齿轮52的转动,因为两个第一全齿轮52啮合,故将带动左侧的第一全齿轮52的转动,从而带动左侧的第一传动轴51的转动,第一传动轴51转动时将带动挤压筒53的转动,如此往复,即可实现对原料的粉碎,不需要人工手动地用刀对原料进行粉碎,减少了工人被刀误伤的风险,同时也把原料粉碎的更加彻底。

筛选机构6包括有第二传动轴61、第一皮带组62、凸轮63和震动板64,机箱3上前后对称转动式设有第二传动轴61,第二传动轴61上均设有凸轮63,第二传动轴61与右侧的第一传动轴51之间均绕有第一皮带组62,机箱3内滑动式设有震动板64。

当第一传动轴51转动时通过第一皮带组62带动第二传动轴61的转动,从而带动凸轮63的转动,当凸轮63的凸起处接触到震动板64后,将带动震动板64向下移动,再手动向上移动震动板64使其复位,如此往复,便可对原料进行再次筛选,把不符合尺寸大小的原料筛选出来,使得对原料的粉碎精度更高。

实施例3

在实施例2的基础之上,如图6、图7、图8所示,还包括有运输机构7,机箱3上设有运输机构7,运输机构7包括有第三传动轴71、内框架72、输送带73、第一连接杆74、第一压缩弹簧75、弹簧齿条压缩杆76和单向齿轮77,震动板64上前后对称设有第一连接杆74,第一连接杆74底部滑动式设有弹簧齿条压缩杆76,第一连接杆74上套有第一压缩弹簧75,第一压缩弹簧75底部与弹簧齿条压缩杆76连接,机箱3上左右对称转动式设有第三传动轴71,左侧的第三传动轴71上前后对称设有单向齿轮77,单向齿轮77与弹簧齿条压缩杆76啮合,两个第三传动轴71之间绕有输送带73,机箱3内均匀设有内框架72。

当震动板64向下移动时,将带动第一连接杆74、第一压缩弹簧75和弹簧齿条压缩杆76向下移动,第一压缩弹簧75呈压缩状态,因为弹簧齿条压缩杆76与单向齿轮77啮合,故将带动单向齿轮77的转动,从而带动第三传动轴71的转动,进而带动输送带73的运作,当震动板64不再向下移动时,第一压缩弹簧75由压缩状态复位,从而带动第一连接杆74、震动板64和弹簧齿条压缩杆76向上移动复位,单向齿轮77反转是空转,不会带动第三传动轴71的转动,即可实现对筛选机构6的复位,不需要工人不断地对筛选机构6进行手动复位,同时可将震动板64抖下的符合尺寸的粉碎后的原料进行运输,如需再次运输原料,重复上述步骤即可。

还包括有推动机构8,底座1上设有推动机构8,推动机构8包括有第一储物板81、开合板82、第二储物板83、旋转杆84、第二连接杆85、第一齿条杆86、第四传动轴87、第二全齿轮88、第三全齿轮89、第五传动轴810、第四全齿轮811和齿条推杆812,底座1上右侧设有第一储物板81,第一储物板81上转动式设有开合板82,机箱3上前后对称转动式设有第二连接杆85,第二连接杆85上设有旋转杆84,旋转杆84左端与第一连接杆74连接,旋转杆84右端设有第一齿条杆86,机箱3底部转动式设有第四传动轴87,第四传动轴87上前后对称设有第二全齿轮88,第二全齿轮88与第一齿条杆86啮合,机箱3上右侧设有第二储物板83,第四传动轴87上设有第三全齿轮89,机箱3底部转动式设有第五传动轴810,第五传动轴810上设有第四全齿轮811,第四全齿轮811与第三全齿轮89啮合,第一储物板81上左侧滑动式设有齿条推杆812,齿条推杆812与第四全齿轮811啮合。

符合尺寸的粉碎后的原料将会通过输送带73的运输掉至第一储物板81内,人们可通过旋转开合板82来从第一储物板81内进行取料,当第一连接杆74向下移动时,将带动旋转杆84的旋转,从而带动第一齿条杆86向上移动,因为第一齿条杆86与第二全齿轮88啮合,故将带动第二全齿轮88的转动,从而带动第四传动轴87的转动,进而带动第三全齿轮89的转动,因为第三全齿轮89与第四全齿轮811啮合,故将带动第四全齿轮811的转动,因为第四全齿轮811与齿条推杆812啮合,故将带动齿条推杆812向右移动,当第一连接杆74向上移动时,将带动旋转杆84的反向旋转,从而带动第一齿条杆86向下移动,因为第一齿条杆86与第二全齿轮88啮合,故将带动第二全齿轮88的反向转动,从而带动第四传动轴87的转动,进而带动第三全齿轮89的反向转动,因为第三全齿轮89与第四全齿轮811啮合,故将带动第四全齿轮811的反向转动,因为第四全齿轮811与齿条推杆812啮合,故将带动齿条推杆812向左移动,如此往复,便可不断地将掉入第一储物板81内的原料向右移动,可减少第一储物板81内的原料堆积,同时可便于人们对第一储物板81内的原料拿取。

以上所述仅为本发明的实施例,并非因此限制本发明的专利范围,凡是利用本发明说明书内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本发明的专利保护范围内。

- 一种化工生产用高效粉碎筛选机

- 一种带有粉碎装置的化工生产用高效反应釜