一种基于摩擦辊作用的复合带异温轧制方法及设备

文献发布时间:2023-06-19 09:51:02

技术领域

本发明属于金属复合带制备技术领域,具体涉及一种基于摩擦辊作用的复合带异温轧制方法及设备。

背景技术

金属复合带是一种兼具结构和功能性的层状复合材料,具有多种优良金属的性能,近些年来被广泛应用到石油化工、航空航天、国防军工、交通运输和家用电器等领域,金属层状复合带的推广应用对解决当前能源结构、产业结构的突出问题具有非常重要的意义。常见的金属复合带有钢/铝,铜/铝,镁/铝等,这些复合材料在冶金、化工、电器等行业领域的应用受到极大重视。目前,生产金属复合带的方法主要有轧制法、挤压法、爆炸法和扩散焊接法等。相比于其他结合工艺,轧制复合具有无噪声,对环境影响小,生产环节可控,生产效率、成材率高,产品尺寸规模大等优点,逐渐发展成为生产金属复合带的主流方式。

对于异种金属轧制复合带,普遍存在的问题是异种金属在相同温度条件下变形抗力不同,使异种金属变形不协调,导致金属复合带结合强度低,且易发生边浪、中浪等板形问题,异温轧制是一种促进异种金属变形协调的有效轧制方式。

目前对复合板带异温轧制的方法有:分别对不同金属加热到指定温度(CN109226263 A);只对单一板进行加热(CN 106862271 A);电磁感应加热(CN 105598166A)。第一种方式存在过程冗长、热量散失等问题。第二种方式通过热传导使两种金属产生温差,但温度控制不精确。电磁感应加热只适用于顺磁性金属,对于其他金属加热速度缓慢。总之,上述复合板带异温轧制的方法存在耗能大,工序复杂繁琐,局限性大等问题。

发明内容

本发明针对上述问题提供了一种基于摩擦辊作用的复合带异温轧制方法及设备。

为达到上述目的本发明采用了以下技术方案:

一种基于摩擦辊作用的复合带异温轧制方法,包括以下步骤:

S1、准备金属待复合带,对金属待复合带的待复合面进行表面处理;

S2、通过若干组摩擦辊加热装置对金属待复合带进行摩擦加热,并通过温度检测仪对摩擦加热后的金属待复合带表面温度进行测量,根据测量到的温度调整摩擦辊加热装置中摩擦辊的转速;

S3、将加热后的金属待复合带输送至轧机进行轧制,得到金属复合带,其中所述步骤S2中摩擦辊的旋转方向与轧机轧辊的旋转方向相反。

进一步,所述步骤S2中的摩擦辊加热装置包括两个支架,在所述支架内部设置有两个轴承座,且位于下部的轴承座固定设置,位于上部的轴承座活动设置,在位于上部的轴承座的上表面连接有压下装置,所述压下装置安装在支架上,在两个支架上对应的轴承座内设置有摩擦辊,所述摩擦辊的一端通过万向轴与减速器的输出轴连接,所述减速器的输入轴与电机的输出轴连接。

再进一步,所述摩擦辊加热装置中摩擦辊轴线方向与金属待复合带轧制方向的夹角

更进一步,所述摩擦辊对金属待复合带的压下作用在其弹性变形范围内。

更进一步,所述摩擦辊为高速旋转辊,转速为2000-20000r/min。

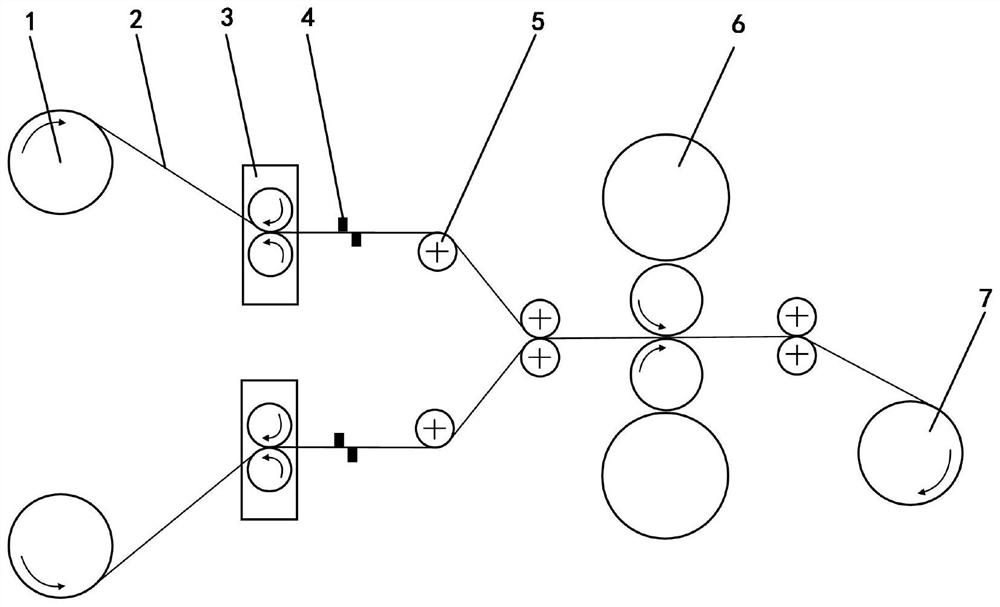

一种基于摩擦辊作用的复合带异温轧制设备,包括上下放置的两个金属带放卷器、温度检测装置、导向辊、轧机和复合带收卷器,在每个金属带放卷器后方设置有若干组摩擦辊加热装置,所述金属带放卷器、摩擦辊加热装置、温度检测装置、导向辊、轧机和复合带收卷器的安装顺序依次为金属带放卷器、摩擦辊加热装置、温度检测装置、导向辊、轧机、导向辊、复合带收卷器,所述摩擦辊加热装置包括两个支架,在所述支架内部设置有两个轴承座,且位于下部的轴承座固定设置,位于上部的轴承座活动设置,在位于上部的轴承座的上表面连接有压下装置,所述压下装置安装在支架上,在两个支架上对应的轴承座内设置有摩擦辊,所述摩擦辊的一端通过万向轴与减速器的输出轴连接,所述减速器的输入轴与电机的输出轴连接。

与现有技术相比本发明具有以下优点:

1、本发明在金属复合带轧制过程中使用摩擦辊加热装置,利用高速旋转的摩擦辊与金属待复合带摩擦生热作用,通过调整摩擦辊转速在异种金属中产生不同的热量,从而产生不同的温升,实现金属复合带异温轧制,也可实现一侧金属待复合带单独加热;

2、本发明在金属复合带轧制过程中使用摩擦辊加热装置,一组摩擦装置中的上、下摩擦辊表面粗糙度可不同,与金属待复合带上下面接触时产生不同的摩擦系数,结合摩擦辊的压下与高速旋转作用,使金属待复合带沿厚度方向形成有利的温度梯度,从而有利于金属复合带的结构和力学性能;

3、本发明在金属复合带轧制过程中使用摩擦辊加热装置,缩短金属待复合带升温所需时间,减少热量散失,通过温度检测装置反馈调控摩擦辊转速,实现金属复合带在线精确控温;

4、本发明在金属复合带轧制过程中使用摩擦辊加热装置,通过金属表面与摩擦辊接触,将热量从金属表层传递至整个金属,降低了异种金属相互之间的温度影响作用,使异温轧制效果显著;

5、本发明在金属复合带轧制过程中使用摩擦辊加热装置,其中摩擦辊作用在金属带上的摩擦力方向与其轧制方向相反,由此可以产生张力,有利于金属复合带减薄,提高生产效率,张力大小由摩擦辊压下位移、转速及表面粗糙度协调控制。

附图说明

图1是本发明基于摩擦辊作用的复合带异温轧制二维示意图;

图2是本发明摩擦辊加热装置结构示意图;

图3是本发明实施的温度检测装置示意图;

图4是摩擦辊加热装置垂直安装方向示意图;

图5为摩擦辊加热装置倾斜安装方向示意图;

图中:1-金属带放卷器、2-金属待复合带、3-摩擦辊加热装置、4-温度检测装置、5-导向辊、6-轧机、7-复合带收卷器、8-轴承座、9-摩擦辊、10-压下装置、11-支架、12-万向轴、13-减速器、14-电机、15-热电偶、16温度检测仪。

具体实施方式

为了进一步阐述本发明的技术方案,下面通过实施例对本发明进行进一步说明。

实施例1

以异温轧镁铝复合带为例,镁带、铝带宽度均为60mm,镁带、铝带厚度均为0.5mm,镁带在上,铝带在下。

一种基于摩擦辊作用的复合带异温轧制方法,包括以下步骤:

S1、准备镁带、铝带,对镁带、铝带的待复合面进行表面处理;

S2、通过若干组摩擦辊加热装置3对镁带进行摩擦加热,通过温度检测仪4对摩擦加热后的镁带表面温度进行测量,根据测量到的温度调整摩擦辊加热装置3中摩擦辊9的转速,调整至镁带待复合面的温度为400℃,镁带的表面的温度为350℃,所述摩擦辊加热装置3中摩擦辊9轴线方向与镁带、铝带轧制方向垂直;

S3、将加热后的镁带和铝带输送至轧机6进行轧制,得到金属复合带,其中所述步骤S2中摩擦辊9的旋转方向与轧机6轧辊的旋转方向相反。

进一步,所述步骤S2中的摩擦辊加热装置3包括两个支架11,在所述支架11内部设置有两个轴承座8,且位于下部的轴承座8固定设置,位于上部的轴承座8活动设置,在位于上部的轴承座8的上表面连接有压下装置10,所述压下装置10安装在支架11上,在两个支架11上对应的轴承座8内设置有摩擦辊9,所述摩擦辊9的一端通过万向轴12与减速器13的输出轴连接,所述减速器13的输入轴与电机14的输出轴连接,所述两个摩擦辊9辊心距离通过压下装置10调整为L=R1+R2+h,其中R1、R2分别为两个摩擦辊9的半径,R1=R2=5mm,h=0.5mm为单侧金属带轧前制前总厚度,保证摩擦辊与镁带接触,所述摩擦辊9对镁带的压下作用在其弹性变形范围内。

一种基于摩擦辊作用的复合带异温轧制设备,包括上下放置的两个金属带放卷器1、温度检测装置4、导向辊5、轧机6和复合带收卷器7,在每个金属带放卷器1后方设置有若干组摩擦辊加热装置3,所述金属带放卷器1、摩擦辊加热装置3、温度检测装置4、导向辊5、轧机6和复合带收卷器7的安装顺序依次为金属带放卷器1、摩擦辊加热装置3、温度检测装置4、导向辊5、轧机6、导向辊5、复合带收卷器7,所述摩擦辊加热装置3包括两个支架11,在所述支架11内部设置有两个轴承座8,且位于下部的轴承座8固定设置,位于上部的轴承座8活动设置,在位于上部的轴承座8的上表面连接有压下装置10,所述压下装置10安装在支架11上,在两个支架11上对应的轴承座8内设置有摩擦辊9,所述摩擦辊9的一端通过万向轴12与减速器13的输出轴连接,所述减速器13的输入轴与电机14的输出轴连接。所述压下装置10包括螺纹柱,所述螺纹柱的下端与轴承座8的上表面限位连接,且所述螺纹柱的下端与轴承座8可转动连接,所述螺纹柱与支架11螺纹连接,所述螺纹柱的上部固定连接有大齿轮,两个大齿轮共同啮合连接有小齿轮,所述小齿轮安装在连接板上,所述连接板设置在支架11上,所述螺纹柱的上端为多边形状,以方便旋转螺纹柱。所述温度检测装置4由热电偶15和温度检测仪16组成。

实施例2

以异温轧制钢铜复合带为例,钢带宽度和厚度分别为40mm、0.6mm,铜带宽度和厚度分别为40mm、1.5mm,铜带在上,钢带在下。

一种基于摩擦辊作用的复合带异温轧制方法,包括以下步骤:

S1、准备铜带、钢带,对铜带、钢带的待复合面进行表面处理;

S2、通过若干组摩擦辊加热装置3分别对铜带、钢带进行摩擦加热,并通过温度检测仪4对摩擦加热后的铜带、钢带表面温度进行测量,根据测量到的温度调整摩擦辊加热装置3中摩擦辊9的转速,使铜带的待复合面达到200℃,钢带的待复合面达到900℃,以钢带为例,先初设一个转速使钢带的待复合面能达到800℃左右,然后根据温度检测仪检测到的逐步调整摩擦辊9的转速钢带的带复合面温度达到900℃,直至所述摩擦辊加热装置3中摩擦辊9轴线方向与铜带、钢带轧制方向的夹角为45°;

S3、将加热后的铜带、钢带输送至轧机6进行轧制,得到金属复合带,其中所述轧机6轧辊的旋转方向与摩擦辊9的旋转方向相反。

进一步,所述步骤S2中的摩擦辊加热装置3包括两个支架11,在所述支架11内部设置有两个轴承座8,且位于下部的轴承座8固定设置,位于上部的轴承座8活动设置,在位于上部的轴承座8的上表面连接有压下装置10,所述压下装置10安装在支架11上,在两个支架11上对应的轴承座8内设置有摩擦辊9,所述摩擦辊9的一端通过万向轴12与减速器13的输出轴连接,所述减速器13的输入轴与电机14的输出轴连接,所述两个摩擦辊9辊心距离通过压下装置10调整为L=R1+R2+h,其中R1、R2分别为两个摩擦辊9的半径,h为单侧金属带轧前制前总厚度,R1=R2=5mm,铜带侧的h为1.5mm,钢带侧的h为0.66mm,保证摩擦辊与铜带或钢带接触,所述摩擦辊9对钢带、铜带的压下作用在其弹性变形范围内。

一种基于摩擦辊作用的复合带异温轧制设备,包括上下放置的两个金属带放卷器1、温度检测装置4、导向辊5、轧机6和复合带收卷器7,在每个金属带放卷器1后方设置有若干组摩擦辊加热装置3,所述金属带放卷器1、摩擦辊加热装置3、温度检测装置4、导向辊5、轧机6和复合带收卷器7的安装顺序依次为金属带放卷器1、摩擦辊加热装置3、温度检测装置4、导向辊5、轧机6、导向辊5、复合带收卷器7,所述摩擦辊加热装置3包括两个支架11,在所述支架11内部设置有两个轴承座8,且位于下部的轴承座8固定设置,位于上部的轴承座8活动设置,在位于上部的轴承座8的上表面连接有压下装置10,所述压下装置10安装在支架11上,在两个支架11上对应的轴承座8内设置有摩擦辊9,所述摩擦辊9的一端通过万向轴12与减速器13的输出轴连接,所述减速器13的输入轴与电机14的输出轴连接。所述压下装置10包括螺纹柱,所述螺纹柱的下端与轴承座8的上表面限位连接,且所述螺纹柱的下端与轴承座8可转动连接,所述螺纹柱与支架11螺纹连接,所述螺纹柱的上部固定连接有大齿轮,两个大齿轮共同啮合连接有小齿轮,所述小齿轮安装在连接板上,所述连接板设置在支架11上,所述螺纹柱的上端为多边形状,以方便旋转螺纹柱。所述温度检测装置4由热电偶15和温度检测仪16组成。

上述实施例1和实施例2中同一个摩擦辊加热装置3中的两个摩擦辊9的辊径和表面粗糙度均可以不相同。

以上显示和描述了本发明的主要特征和优点,对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

- 一种基于摩擦辊作用的复合带异温轧制方法及设备

- 一种基于摩擦辊作用的复合带异温轧制方法及设备