一种隧道系统锚杆现场试验方法

文献发布时间:2023-06-19 09:52:39

技术领域

本发明涉及隧道结构领域,具体涉及一种隧道系统锚杆现场试验方法。

背景技术

传统隧道开挖后,主要采用系统锚杆+钢筋网+钢架+喷混凝土的初期支护结构。

系统锚杆作为新奥法隧道支护体系中重要的组成之一,目前实际工程中,系统锚杆的种类众多,采用哪种系统锚杆可以达到支护效果的同时造价最低,如何确定锚杆的长度、间距,这是困扰目前隧道设计和施工重要的因素。常规隧道设计,一般套用以往的隧道图纸锚杆间距和长度,也不管其是否符合地质条件和实施效果,往往造成支护强度不够、初期支护破坏或者锚杆过长、间距过密引起的资源浪费。隧道设计本为动态设计,系统锚杆的类型、间距和长度应与现场地质匹配,动态调整。随着现在越来越多的项目采用设计、施工一体的总承包的方式,其对成本控制要求也越来越高。如何有效的对隧道系统锚杆类型、长度、间距根据项目具体特点进行设置,以满足支护强度的情况下,成本最低,这一直是隧道建设相关单位亟待解决的问题。

发明内容

本发明为解决上述问题,提供了一种隧道系统锚杆现场试验方法,采用本方案,通过建立系统锚杆的现场试验体系,可以确定各类型、长度的系统锚杆的实际支护效果,择优选择满足变形控制、造价最低的锚杆及其间距。这不仅满足了隧道支护要求,同时也达到了成本控制的需求,保证初期支护的稳定性,提高施工的安全性,同时该方法也简单易行,操作难度低,试验对比效果明显。

本发明采用的技术方案为:一种隧道系统锚杆,包括插入隧道围岩的螺纹杆体,还包括第一螺母、第二螺母和弹簧垫;

所述第一螺母一端和螺纹杆体位于围岩外部一端螺纹连接,所述第二螺母通过弹簧垫和第一螺母连接。

本方案具体运作时,在钻出锚杆眼时,锚杆钻眼位置、方向和直径要严格控制,眼钻完后用气清孔,并将螺纹杆体一边旋转一边送入眼孔,螺纹杆体外表面全长标准大螺距螺纹结构,螺纹结构便于锚杆的切割和接长,与光滑杆体相比增加了锚杆体与注浆材料的粘接面积从而提高了锚固力;而在螺纹杆体未送入眼孔部分的一端和第一螺母螺纹连接,当锚杆受力时,第一螺母位移并压缩弹簧垫,使弹簧垫受力变形并作用于第二螺母,此时第一螺母和第二螺母之间的位置关系可存在一定程度上的变化,这样使得锚杆能承受一定程度的变形,并能释放一部分的压力。

进一步的,所述第一螺母一端和螺纹杆体位于围岩外部一端连接位置处设置钢垫板。本方案具体运作时,为了改善螺纹锚杆和围岩连接时端部受力,增强加固效果,设置为:所述第一螺母一端和螺纹杆体位于围岩外部一端连接位置处设置钢垫板。

进一步的,还包括止浆塞,所述螺纹杆体内部中空,所述螺纹杆体位于围岩孔出口处的内部设置止浆塞。

本方案具体运作时,中空杆体与实心杆体相比,中空杆体设计可获得更好的刚度和抗剪强度,而设置止浆塞,是为了使注入的水泥砂浆不会流出。

进一步的,为了能判断注浆情况,设置排气管,当排气管开始反浆时,则水泥砂浆已注入完毕,设置为:还包括排气管,所述排气管连通螺纹杆体内部和围岩外部。

进一步的,一种隧道系统锚杆现场试验方法,包括以下步骤:

S1:通过文献调研和隧道设计相关规范要求,并结合现场隧道围岩地质选择若干种备选锚杆;

S2:将所有备选锚杆按照相同的间距布置在隧道内,并对所有的备选锚杆进行抗拔力实验,若不满足隧道相关规范的抗拔力要求,则直接淘汰;

S3:对通过抗拔力实验的锚杆进行分组,每组均为同种类型的锚杆,每组锚杆按照一定的实验长度布置;

S4:对每组锚杆进行周边围岩收敛监测,选择隧道围岩周边收敛最小的锚杆;

S5:确定好使用的锚杆后,采用若干此种锚杆,并分为若干实验组,每个实验组按照一定的实验长度布置,并每个实验组进行锚杆间距实验,各组间的锚杆间距不同,根据隧道围岩周边收敛满足隧道变形控制要求为判断要求,选取最佳间距。

进一步的,所述S1还包括以下步骤:选择若干种备选锚杆,结合隧道设计相关规范要求和现场隧道围岩地质选择锚杆的使用长度,如根据隧道设计相关规范要求经验,Ⅲ级围岩一般采用2.5m,Ⅳ级围岩一般采用3m,Ⅴ级围岩一般采用3.5m。

进一步的,所述周边围岩收敛监测包括径向收敛量监测。

进一步的,将所有备选锚杆按照相同的间距布置在隧道内时,间距应以规范推荐的最大间距执行。

进一步的,在进行锚杆间距实验时,锚杆纵向间距以钢架间距的整数倍为基数,环向间距以规范规定的最大间距为上限,每降低0.5m为一个试验组,最小间距不得小于0.5m,锚杆间距试验组数确定后,每组锚杆间距试验长度为10m进行试验。

进一步的,若有多个实验组满足隧道变形控制要求,则以隧道每延米锚杆数量最少的实验组为最佳锚杆间距。

本方案具体运作时,先通过文献调研选择拟采用若干种备选锚杆,选择备选锚杆时,在方便购买的同时,还应该满足隧道设计相关规范要求,并还要与现场的隧道围岩地质相适应,其中备选锚杆有中空锚杆、药卷锚杆、胀壳式锚杆、自进式锚杆。

选择若干种备选锚杆后,同直径的备选锚杆分别按照相同的间距进行布置在隧道内,长度采用常用的锚杆长度3m,每种锚杆试验段为10m,分别进行锚杆抗拔力试验和围岩周边收敛监测。锚杆抗拔力为基本的满足条件,若不满足隧道相关规范的抗拔力要求,则直接淘汰。以隧道围岩周边收敛最小为最优,若有两种及以上锚杆满足隧道变形控制要求,则选择单价最低的锚杆为最优锚杆类型。

在进行围岩周边收敛监测时,对通过抗拔力实验的锚杆进行分组,每组均为同种类型的锚杆,每组锚杆按照一定的实验长度布置,锚杆纵向间距以钢架间距的整数倍为基数,环向间距以规范规定的最大间距为上限,每降低0.5m为一个试验组,最小间距不得小于0.5m。锚杆间距试验组数确定后,每个实验组的锚杆间距试验段为10m进行试验,以隧道围岩周边收敛满足隧道变形控制要求为判断要求,若有多种组合满足隧道变形控制要求,则以隧道每延米锚杆数量最少为最佳锚杆间距。

本发明具有以下有益效果:

本方案提供了一种隧道系统锚杆现场试验方法,采用本方案,通过建立系统锚杆的现场试验体系,可以确定各类型、长度的系统锚杆的实际支护效果,择优选择满足变形控制、造价最低的锚杆及其间距。这不仅满足了隧道支护要求,同时也达到了成本控制的需求,保证初期支护的稳定性,提高施工的安全性,同时该方法也简单易行,操作难度低,试验对比效果明显。

附图说明

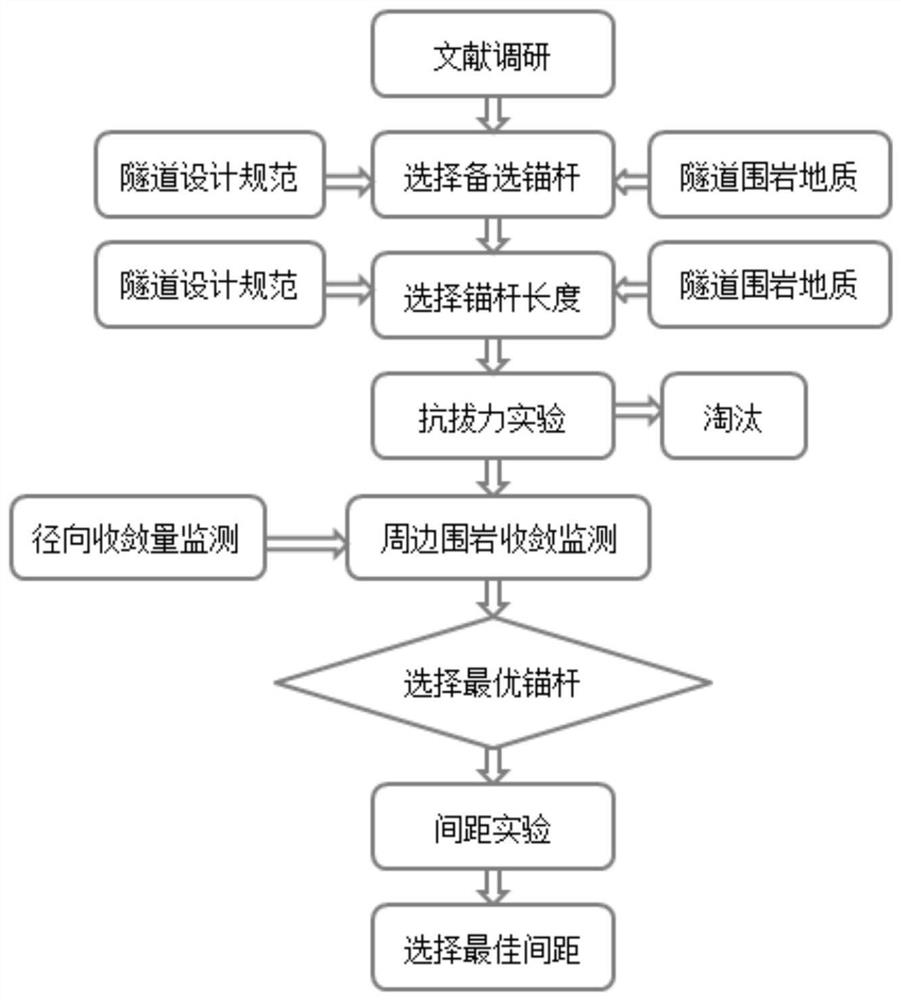

图1为本发明提供的一种隧道系统锚杆现场试验方法的流程图;

图2为本发明提供的一种隧道系统锚杆的结构示意图;

图3为本发明提供的现场实验数据的点位位移方向标识;

图4为本发明提供的现场实验数据的左侧监测点累计径向收敛量;

图5为本发明提供的现场实验数据的右侧监测点累计径向收敛量。

图中附图标记为:1-螺纹杆体,2-第一螺母,3-第二螺母,4-弹簧垫,5-刚垫板,6-止浆塞,7-排气管。

具体实施方式

下面结合实施例对本发明作进一步的详细说明。

实施例1:图1为本发明提供的一种隧道系统锚杆现场试验方法的流程图;图2为本发明提供的一种隧道系统锚杆的结构示意图,一种隧道系统锚杆,包括插入隧道围岩的螺纹杆体1,还包括第一螺母2、第二螺母3和弹簧垫4;

所述第一螺母2一端和螺纹杆体1位于围岩外部一端螺纹连接,所述第二螺母3通过弹簧垫4和第一螺母2连接。

本方案具体运作时,在钻出锚杆眼时,锚杆钻眼位置、方向和直径要严格控制,眼钻完后用气清孔,并将螺纹杆体1一边旋转一边送入眼孔,螺纹杆体1外表面全长标准大螺距螺纹结构,螺纹结构便于锚杆的切割和接长,与光滑杆体相比增加了锚杆体与注浆材料的粘接面积从而提高了锚固力;而在螺纹杆体1未送入眼孔部分的一端和第一螺母2螺纹连接,当锚杆受力时,第一螺母2位移并压缩弹簧垫4,使弹簧垫4受力变形并作用于第二螺母3,此时第一螺母2和第二螺母3之间的位置关系可存在一定程度上的变化,这样使得锚杆能承受一定程度的变形,并能释放一部分的压力。

进一步的,所述第一螺母2一端和螺纹杆体1位于围岩外部一端连接位置处设置钢垫板5。

本方案具体运作时,为了改善螺纹锚杆和围岩连接时端部受力,增强加固效果,使用螺纹锚杆时方便施加预应力,设置为:所述第一螺母2一端和螺纹杆体1位于围岩外部一端连接位置处设置钢垫板5。

进一步的,还包括止浆塞6,所述螺纹杆体1内部中空,所述螺纹杆体1位于围岩孔出口处的内部设置止浆塞6。

本方案具体运作时,中空杆体与实心杆体相比,中空杆体设计可获得更好的刚度和抗剪强度,而设置止浆塞6,是为了使注入的水泥砂浆不会流出。

进一步的,为了能判断注浆情况,设置排气管7,当排气管7开始反浆时,则水泥砂浆已注入完毕,设置为:还包括排气管7,所述排气管7连通螺纹杆体1内部和围岩外部。

进一步的,一种隧道系统锚杆现场试验方法,包括以下步骤:

S1:通过文献调研和隧道设计相关规范要求,并结合现场隧道围岩地质选择若干种备选锚杆;

S2:将所有备选锚杆按照相同的间距布置在隧道内,并对所有的备选锚杆进行抗拔力实验,若不满足隧道相关规范的抗拔力要求,则直接淘汰;

S3:对通过抗拔力实验的锚杆进行分组,每组均为同种类型的锚杆,每组锚杆按照一定的实验长度布置;

S4:对每组锚杆进行周边围岩收敛监测,选择隧道围岩周边收敛最小的锚杆;

S5:确定好使用的锚杆后,采用若干此种锚杆,并分为若干实验组,每个实验组按照一定的实验长度布置,并每个实验组进行锚杆间距实验,各组间的锚杆间距不同,根据隧道围岩周边收敛满足隧道变形控制要求为判断要求,选取最佳间距。

进一步的,所述S1还包括以下步骤:选择若干种备选锚杆,结合隧道设计相关规范要求和现场隧道围岩地质选择锚杆的使用长度,如根据隧道设计相关规范要求经验,Ⅲ级围岩一般采用2.5m,Ⅳ级围岩一般采用3m,Ⅴ级围岩一般采用3.5m。

进一步的,所述周边围岩收敛监测包括径向收敛量监测。

进一步的,将所有备选锚杆按照相同的间距布置在隧道内时,间距应以规范推荐的最大间距执行。

进一步的,在进行锚杆间距实验时,锚杆纵向间距以钢架间距的整数倍为基数,环向间距以规范规定的最大间距为上限,每降低0.5m为一个试验组,最小间距不得小于0.5m,锚杆间距试验组数确定后,每组锚杆间距试验长度为10m进行试验。

进一步的,若有多个实验组满足隧道变形控制要求,则以隧道每延米锚杆数量最少的实验组为最佳锚杆间距。

本方案具体运作时,先通过文献调研选择拟采用若干种备选锚杆,选择备选锚杆时,在方便购买的同时,还应该满足隧道设计相关规范要求,并还要与现场的隧道围岩地质相适应,其中备选锚杆有中空锚杆、药卷锚杆、胀壳式锚杆、自进式锚杆。

选择若干种备选锚杆后,同直径的备选锚杆分别按照相同的间距进行布置在隧道内,长度采用常用的锚杆长度3m,每种锚杆试验段为10m,分别进行锚杆抗拔力试验和围岩周边收敛监测。锚杆抗拔力为基本的满足条件,若不满足隧道相关规范的抗拔力要求,则直接淘汰。以隧道围岩周边收敛最小为最优,若有两种及以上锚杆满足隧道变形控制要求,则选择单价最低的锚杆为最优锚杆类型。

在进行围岩周边收敛监测时,对通过抗拔力实验的锚杆进行分组,每组均为同种类型的锚杆,每组锚杆按照一定的实验长度布置,锚杆纵向间距以钢架间距的整数倍为基数,环向间距以规范规定的最大间距为上限,每降低0.5m为一个试验组,最小间距不得小于0.5m。锚杆间距试验组数确定后,每个实验组的锚杆间距试验段为10m进行试验,以隧道围岩周边收敛满足隧道变形控制要求为判断要求,若有多种组合满足隧道变形控制要求,则以隧道每延米锚杆数量最少为最佳锚杆间距。

实施例2:如图1至图5所示,本实施例中已列举出在在现有场地做出的相关实验数据,本实验数据首先选择已通过抗拔力实验的三种锚杆进行实验对比,每组试验支护长度为一进尺,在隧道左右侧均采用相同的支护方法支护,共设三组实验组,进尺方式为三进尺/三循环。第一组为本方案中的

试验效果:本次点位监测包括点位径向收敛量监测,监测频率为:下台阶开挖前1次/2日,下台阶开挖后1次/日。

1、监测点位径向收敛量从右向左为正值,如图3所示。

2、试验数据分析

A组、B组、C组监测点累计径向收敛量如图4、图5所示。其中监测点左1、左2、右1、右2为A组监测点;监测点左3、左4、右3、右4为B组监测点,监测点右5、右6为C组监测点。

如图4所示,为左侧监测点累计径向收敛量,对左侧监测点位累计径向收敛量数据分析:

隧道开挖后,由于应力重分布,隧道开始变形。从监测第11天-第17天,右侧下台阶开挖后,监测点径向收敛量趋于稳定;仰拱开挖后,隧道应力再次重新分布。仰拱浇筑结束后,A组监测点累计径向收敛量最小,约140mm,而B组监测点累计径向收敛量为150mm~160mm,相比增加10mm~20mm。因此本方案中的

如图5所示,为右侧监测点径向收敛量,对右侧监测点径向收敛量数据分析:

右侧下台阶开挖后,隧道右侧监测点向左偏移,直到仰拱开挖,应力重新分布,隧道右侧往右移动。仰拱浇筑结束后,A组监测点累计径向收敛量为10mm~20mm,而B组、C组累计径向收敛量为40mm~60mm。本方案中的

3、特别说明

在监测第9天时,监测点右5、右6才贴反光片进行监测,故该两个点位之前的数据为0。

4、总结:

本方案中的

5、试验总结

在径向收敛量控制方面,本方案中的

通过以上综合分析,本方案中的

以上所述的具体实施方式,对本发明的目的、技术方案和有益效果进行了进一步详细说明,所应理解的是,以上所述仅为本发明的具体实施方式而已,并不用于限定本发明的保护范围,凡在本发明的精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种隧道系统锚杆现场试验方法

- 一种叠线隧道相互影响管片结构力学性态现场试验方法