一种生物型消油泡沫及其制备方法

文献发布时间:2023-06-19 10:05:17

技术领域

本发明涉及处理薄油膜的生物技术领域,特别是涉及生物型消油泡沫及其制备方法、水面石油污染的原位处理方法。

背景技术

近年来,海上原油运输、海上石油生产平台和石油港口的数量迅速增加,并且发生了各种溢油事故,导致海洋油污染增加。因为海洋石油污染会生物多样性急剧减少,特别是石油中的芳香族有毒化合物是稳定的、持久的,在环境中具有生物蓄积和放大作用,有些化合物具有致癌性,致突变性和致畸性。因此,对于生态环境尤其是生物多样性的破坏是及其严重的。同时,石油污染降低了海滩环境的利用价值,破坏了沿海设施,影响了当地的水文和气象条件,并削弱了海洋独特的净化能力。同时,恢复被污染环境和修复生物种群是一个漫长且艰难的过程。

为了应对油污,特别是大规模的漏油,除了诸如围油栏之外,常用的紧急措施还有使用消油剂,使溢油分散成为肉眼看不到的小油滴,但仍存在引起二次化学污染的危害性。

当前有很多的类似产品,如公开号CN104231213A“一种低成本的高功能吸油材料”以农林作物废弃物、聚醚多元醇、二异氰酸酯、复合催化剂、泡沫稳定剂和发泡剂为原料,通过聚合反应制备得到。该吸油材料具有可生物、降解、无毒、无污染、成本低、可现场发泡等优点,可用于水面溢油的吸附。如公开号CN102786647A“一种生物可降解聚氨酯吸油材料”该吸油材料以羟值为200~400mg KOH·g

发明内容

为了解决上述问题,本发明提供了一种生物型消油泡沫及其制备方法、水面石油污染的原位处理方法。本发明的制备方法得到的生物型消油泡沫密度小于水,能分散并漂浮于水面,且随着凝胶材料在水环境中的逐步破碎和完全降解为无二次污染的材料,嗜油菌逐步释放并与水面的石油充分接触、降解石油,具有快速原位修复作用。

为了实现上述目的,本发明采用的技术方案如下:

一种生物型消油泡沫的制备方法,其特征在于,包括以下步骤:

(1)将含有凝胶材料、增稠剂和发泡剂的水溶液置于发泡容器中;

(2)向所述发泡容器的水溶液中注入嗜油菌悬液形成混合液,并向所述混合液中通入空气搅拌混合,使所述混合液发泡成为含嗜油菌的空气泡沫凝胶;

(3)将所述空气泡沫凝胶经由发泡喷射机器喷射出形成密度小于水的含有嗜油菌的泡沫。

进一步地,所述步骤(1)中,还需要向所述水溶液中加入泡沫表面活性剂或稳泡剂。

进一步地,所述凝胶材料包括琼脂、果胶、明胶、海藻胶、葡甘露胶中的一种或几种,所述增稠剂包括阿拉伯树胶、角叉菜胶、海藻酸钠、罗望子树胶、几丁质、蜀葵胶、胡麻胶、花青胶、瓜尔豆胶和刺槐豆胶中的一种或多种,所述发泡剂包括脂肪酸钠、邻苯二甲酸单脂肪醇酯钠盐、脂肪醇聚氧乙烯羧酸钠、烷基醇聚氧乙烯硫酸钠、烷基苯磺酸钠、槐糖脂、脂肪酰胺磺化琥珀酸单酯二钠盐中的一种或几种,所述泡沫表面活性剂包括十二烷基硫酸钠、有机硅表面活性剂、月桂酸钾、月桂醇、烷基苯磺酸钠、聚乙烯醇、甲基纤维素、月桂酸二乙醇酰胺、皂素中的一种或几种。

进一步地,所述的水溶液的温度微25℃~75℃,泡沫的制备按照凝胶材料5~30份,增稠剂0.5~10份,发泡剂0.1~2份,表面活性剂1~2份的浓度比进行混合,备用。

进一步地,所述嗜油菌包括沼泽红假单胞菌、柴油食烷菌、泊库岛食烷菌、蜡样芽孢杆菌、地衣芽孢杆菌和鼠李糖乳杆菌中的一种或者多种。

进一步地,所述步骤(2)中,所述混合液中嗜油菌的密度为10

进一步地,所述步骤(3)中,所述发泡喷射机器的喷射速度2m·s

一种生物型消油泡沫,采用上述的制备方法制成。

一种水面石油污染的原位处理方法,将上述的生物型消油泡沫分散于水面,使所述生物型消油泡沫与水面上的石油接触,于原位将所述石油降解。

进一步地,将生物型消油泡沫分散于水面具体包括:通过高速气流将所述生物型消油泡沫直接对污染水域进行喷射,泡沫颗降落至水面,以使其与水面的石油接触,于原位将所述石油降解。

本发明与现有技术相比,其显著优点在于:

(1)生物型消油泡沫的密度小于水的密度,可分散漂浮于水面而不是沉浸在水面之下,从而可同水面漂浮的石油充分接触,达到石油的原位修复。

(2)生物型消油泡沫的凝胶材料能够延长泡沫的寿命,使其在海洋环境中能够逐步降解,从而缓慢释放出嗜油菌,从而可以持续降解石油,效果良好。

(3)本发明可将原料在制成生物型消油泡沫的同时将生物型消油泡沫分散于水面与石油接触,可以随时制备随时使用,简单、高效。

(4)本发明所用材料均为天然可降解材料,生物型消油泡沫原位降解石油后,不需要回收分散在水面的生物型消油泡沫,可以自然降解,因其具有生物相容性,不会对环境产生二次污染。

附图说明

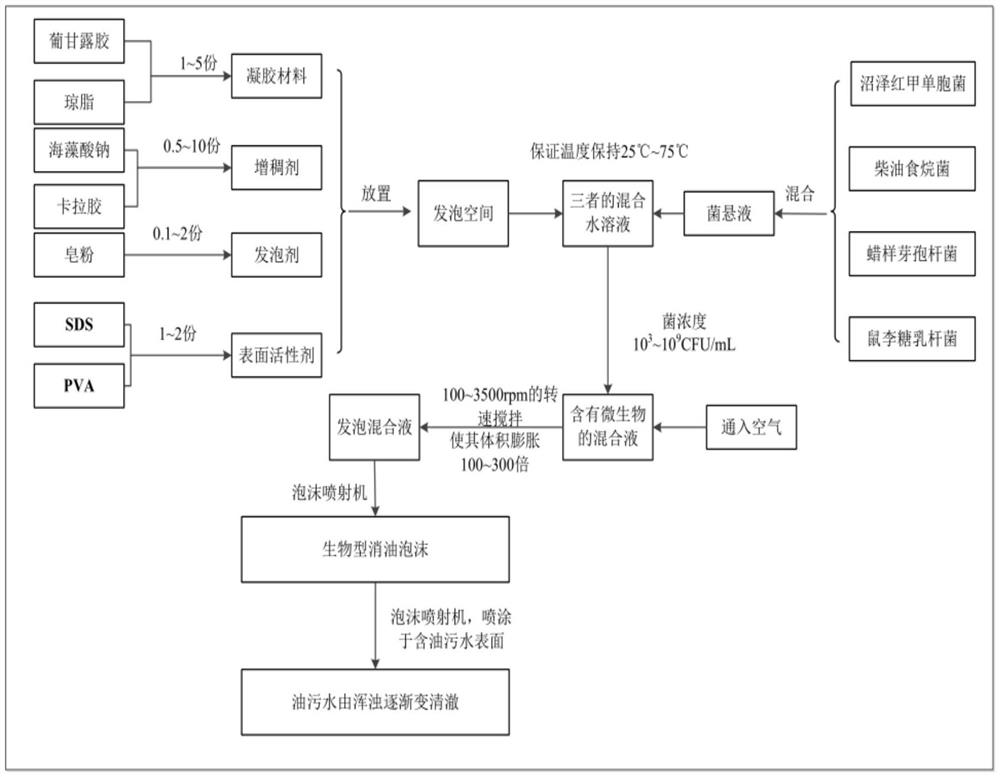

图1为本发明生物型消油泡沫制备技术路线图。

图2为本发明实施例1琼脂、葡甘露胶、海藻酸钠和脂肪酸钠核心官能团的交联反应示意图。

图3为本发明生物型消油泡沫和其他消油产品的石油降解率对比图。

具体实施方式

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例;基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

按重量份计,本发明各实施例用到的原料及试剂如下:

如图1所示,一种水面溢油修复的生物型消油泡沫制备方法,包括以下步骤:

1)将含有凝胶材料、增稠剂和发泡剂的水溶液置于所述发泡容器中;

2)向所述发泡容器的水溶液中注入嗜油菌悬液形成混合液,并向所述混合液中通入空气搅拌混合,使所述混合液发泡成为含嗜油菌的空气泡沫凝胶;

3)将所述空气泡沫凝胶经由发泡喷射机器喷出形成密度小于水的含有嗜油菌的泡沫。

步骤1)中,所述凝胶材料包括琼脂、果胶、明胶、海藻胶、葡甘露胶中的一种或几种。其中,琼脂是一种机械强度好、天然无毒的温度敏感型材料,且与水接触后,琼脂可以逐渐破碎和生物降解,在该过程中,生物型消油泡沫能够逐步释放出嗜油菌,从而达到了缓释嗜油菌的作用。葡甘露胶具有高溶解性和低粘度等理化性能,还能够调节嗜油菌群结构,促进噬油菌快速生长繁殖的作用。琼脂与葡甘露胶的混合使用使得嗜油菌能够持续降解石油,达到原位修复的目的。所以,所述凝胶材料可以优选为琼脂与葡甘露胶的混合物。

在上述提到的增稠剂中大部分是多糖物质,其来源广泛存在于高等植物、动物、微生物中,包括阿拉伯树胶、角叉菜胶、果胶、海藻酸钠、罗望子树胶、几丁质、蜀葵胶、胡麻胶、花青胶、瓜尔豆胶、刺槐豆胶中的一种或多种。其中海藻酸钠含有大量的酯基(-COO-),可在水溶液中阴离子能够发生离子聚合反应并具有一定的附着力。使其能够在极其温和的条件下快速形成凝胶,这可以避免嗜油菌剂等活性物质的失活。这里可以优先选用价格低廉的海藻酸钠。

为了使所述混合液能够发泡成为含嗜油菌的空气泡沫,所述发泡剂需要具有较好的起泡性能,包括脂肪酸钠、邻苯二甲酸单脂肪醇酯钠盐、脂肪醇聚氧乙烯羧酸钠、烷基醇聚氧乙烯硫酸钠(AES)、烷基苯磺酸钠、槐糖脂、脂肪酰胺磺化琥珀酸单酯二钠盐中的一种或几种。

为了发泡后的泡沫有更好持久性,需要向混合溶液中加入泡沫表面活性剂或稳泡剂,通过降低水的表面张力,增加膜的粘度,来增加泡沫寿命,包括十二烷基硫酸钠(SDS)、有机硅表面活性剂、月桂酸钾、月桂醇、烷基苯磺酸钠、聚乙烯醇、甲基纤维素、月桂酸二乙醇酰胺、皂素中的一种或几种。在上述的物质中,SDS的乳化、起泡、可生物降解、分散性能较好,在碱性环境下仍能保持稳定,而且含有一定数量的亲脂性官能团,故泡沫表面活性剂选取SDS。

进一步地所述水溶液的温度、水溶液中各组分的浓度如下(按重量份计):

步骤2)中,所述石油降解菌株均为油污水中自主筛选,但同时也可以选择其他菌株,但前提是其具有一定的噬油性。能够降解石油的菌群可以选取沼泽红假单胞菌、柴油食烷菌、泊库岛食烷菌、蜡样芽孢杆菌、地衣芽孢杆菌和鼠李糖乳杆菌等其中的一种或者多种,其中沼泽红假单胞菌的适应能力和转化分解能力较强,而且在好氧、厌氧的环境中均可生存。

其最佳的生长方式是利用各种有机化合物作碳源和电子供体进行光照厌氧生存,可以厌氧代谢掉芳香烃化合物,使芳香环逐渐脱落直至最终使环裂解,因此优先选用沼泽红假单胞菌。

芳香烃的生物降解主要是由嗜油菌在好氧条件下进行。以苯为例,苯环的解环是通过苯环的羟基化或羧基化来实现的,解环反应方程式如下所示:

在缺氧条件下,嗜油菌可利用外源电子受体使芳香环活化。对于单个苯环的厌氧降解,主要有甲基化、羟基化、羧基化3种活化途径,活化过程苯环的结构变化如下所示:

注入嗜油菌剂悬液形成混合液中,微生物的密度为10

进一步地,将混合溶液放置在磁力搅拌器上并通入空气后进行搅拌,搅拌速度控制在100 rpm~3500rpm,使所述混合液的体积膨胀100~300倍。

步骤3)中,通过泡沫喷射速度2m·s

一种水面石油污染的原位处理方法,将所述的生物型消油泡沫分散于水面与石油接触,于原位将所述石油降解。

所述生物型消油泡沫的密度小于水的密度,所以,将该泡沫分散于海洋、河道的水面时,其可以分散漂浮于水面与石油接触。随后,消油泡沫在水的环境中逐步破碎和降解,从而逐步释放出嗜油菌并与石油接触,持续降解石油,进而使水面的石油能够被原位处理。

同时也可以通过高速气流将生物型消油泡沫直接对污染水域进行喷射,泡沫颗降落至水面,以使其与水面的石油接触,于原位将所述石油降解。

该水面石油污染的原位处理方法中,通过气流直接将制备得到的生物型消油泡沫吹散于水面并与石油接触,可以随时制备随时使用,简单、高效。

实施例1

(1)在500mL的烧杯中加入1份的琼脂碎片和0.4份葡甘露胶,加入适量蒸馏水,在水浴上加热,或明火慢慢加热,搅拌至溶解,放置至室温,可以得到半透明的凝胶材料。

(2)加入5份的卡拉胶作为增稠剂,再向其加入5L水,在90℃~120℃的环境中进行加热融化,再向其加入5L的常温水搅拌并冷却至65℃,然后向其中加入1份表面活性剂SDS,将其放置在转速为100rpm磁力搅拌器上搅拌均匀,将配制好的水溶液放置在60~70℃的环境中进行保温。其中琼脂、葡甘露胶、海藻酸钠和脂肪酸钠核心官能团的交联反应如图2所示。

(3)将自行活化培养的噬油菌按照一定的比例配制菌悬液,使其浓度保持在10

(4)将上述配制好的水溶液放置在一个发泡空间内,并将配制好的菌悬液加入到混合溶液中,两者的体积比为20:1,使得嗜油菌的密度控制在10

(5)向其通入空气,以3000rpm的速度放置在磁力搅拌器上搅拌发泡约10s的时间,使其体积膨胀到原来的10倍左右,再通过发泡机10m·s

以本发明实施例1所制备的“生物型消油泡沫”作为样品,通过常规试验检测并计算其对于油品的降解能力。

降解能力按照公式(1)计算:

η—降解率

C

C—处理后的石油浓度

如图3所示,选取含油污水两份,分别加入本产品和其他溢油产品定为A、B两组,分别测定其在相同条件下,在7d(d表示天)内的石油降解率,发现本发明的生物型消油泡沫对油品的降解率最高达82.16%。

实施例2

(1)在500mL的烧杯中加入0.8份琼脂碎片和0.8份葡甘露胶,加入适量蒸馏水,在水浴上加热,或明火慢慢加热,搅拌至溶解,放置至室温,可以得到半透明的凝胶材料。

(2)加入7份的阿拉伯树胶作为增稠剂,再向其加入5L水,在90℃~120℃的环境中进行加热融化,再向其加入5L的常温水搅拌并冷却至65℃,然后向其中加入1.5份表面活性剂SDS,将其放置在转速为200rpm磁力搅拌器上搅拌均匀,将配制好的水溶液放置在 60~70℃的环境中进行保温。其中琼脂、葡甘露胶、海藻酸钠和脂肪酸钠核心官能团的交联反应如图2所示。

(3)将自行活化培养的噬油菌按照一定的比例配制菌悬液,使其浓度保持在10

(4)将上述配制好的水溶液放置在一个发泡空间内,并将配制好的菌悬液加入到混合溶液中,两者的体积比为20:1,使得嗜油菌的密度控制在10

(5)向其通入空气,以3000rpm的速度放置在磁力搅拌器上搅拌发泡约10s的时间,使其体积膨胀到原来的10倍左右,再通过发泡机10m·s

以本发明实施例2所制备的“生物型消油泡沫”作为样品,通过常规试验检测并计算其对于油品的降解能力。

降解能力按照公式(1)计算:

η—降解率

C

C—处理后的石油浓度

选取含油污水两份,分别加入本产品和其他溢油产品定为A、B两组,分别测定其在相同条件下,在7d(d表示天)内的石油降解率,发现本发明的生物型消油泡沫对油品的降解率最高达73.21%。

实施例3

(1)在500mL的烧杯中加入1.2份的琼脂碎片和0.2份葡甘露胶,加入适量蒸馏水,在水浴上加热,或明火慢慢加热,搅拌至溶解,放置至室温,可以得到半透明的凝胶材料。

(2)加入0.5份的卡拉胶作为增稠剂,再向其加入5L水,在90℃~120℃的环境中进行加热融化,再向其加入5L的常温水搅拌并冷却至65℃,然后向其中加入2份表面活性剂SDS,将其放置在转速为100rpm磁力搅拌器上搅拌均匀,将配制好的水溶液放置在60~70℃的环境中进行保温。其中琼脂、葡甘露胶、海藻酸钠和脂肪酸钠核心官能团的交联反应如图2所示。

(3)将噬油菌按照一定的比例配制菌悬液,使其浓度保持在10

(4)将上述配制好的水溶液放置在一个发泡空间内,并将配制好的菌悬液加入到混合溶液中,两者的体积比为20:1,使得嗜油菌的密度控制在10

(5)向其通入空气,以3000rpm的速度放置在磁力搅拌器上搅拌发泡约10s的时间,使其体积膨胀到原来的10倍左右,再通过发泡机10m·s

以本发明实施例1所制备的“生物型消油泡沫”作为样品,通过常规试验检测并计算其对于油品的降解能力。

降解能力按照公式(1)计算:

η—降解率

C

C—处理后的石油浓度

选取含油污水两份,分别加入本产品和其他溢油产品定为A、B两组,分别测定其在相同条件下,在7d(d表示天)内的石油降解率,发现本发明的生物型消油泡沫对油品的降解率最高达68.54%。

最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种生物型消油泡沫及其制备方法

- 一种可生物降解消雾型无滴农用塑料薄膜及其制备方法