一种用于塑胶表面处理装置及其生产工艺

文献发布时间:2023-06-19 10:22:47

技术领域

本发明涉及塑胶表面处理领域,尤其涉及一种用于塑胶表面处理装置及其生产工艺。

背景技术

在现有技术中,为了在塑胶表面形成金属质感的外观效果,通常需要在塑胶表面进行喷涂及烘烤等工序。现有的一种塑胶表面成型工艺包括3次喷涂及3次烘烤,喷涂与烘烤交替进行,每次喷涂之后,在预定温度(如80°)下烘烤约三十分钟,之后进行下一次的喷涂与烘烤。在现有的塑胶表面成型工艺中,由于只有喷涂装置及烘烤装置进行相应的喷涂及烘烤工序,缺乏喷涂之后的清洗及其他表面处理等工序,使得现有的塑胶产品表面存在金属附色不牢固。

中国专利文献公开号CN202156068U公开的一种塑胶表面结构及清洁喷涂烘烤装置,该装置包括:用于在塑胶表面喷涂底漆层及在底漆层之上喷涂面漆层的喷涂装置、用于在底漆层与面漆层之间喷镀色漆层的喷镀装置、用于清洁塑胶表面及色漆层的清洁装置以及用于烘烤底漆层、色漆层及面漆层的烘烤装置。

目前塑胶表面处理机构由于需要多次处理喷漆与烘烤,导致设备占地较大,且设备传动机构复杂。

发明内容

为了克服现有技术的缺陷,本发明所要解决的技术问题在于提出一种用于塑胶表面处理装置及其生产工艺,导槽采用弧形与直线相结合的方式传动,使得传动稳定保证在喷涂时均匀且吸附稳定。

为达此目的,本发明采用以下技术方案:

本发明提供的一种用于塑胶表面处理装置,包括机架、若干个夹持机构以及喷漆机构;所述机架上设置有与所述夹持机构滑动连接的导槽,所述导槽包括弧形导向部与直线导向部;所述机架在位于所述直线导向部的下方设置有动力机构,以驱动所述夹持机构在移动至所述直线导向部处时旋转;所述喷漆机构固定于所述机架位于所述直线导向部的一侧,以在所述夹持机构旋转时喷漆。

本发明优选地技术方案在于,所述夹持机构包括旋转叉组件、套筒以及导向滑块;所述套筒套接于所述旋转叉组件的外侧,所述旋转叉组件与所述套筒转动连接,所述套筒固定于所述导向滑块上;所述导向滑块的两端设置有磁铁,以使相邻两个所述导向滑块吸附连接;所述导槽的弧形导向部与直线导向部均自上至下设置有限位导槽与导向导槽;所述套筒滑动连接于所述导向导槽中,所述导向滑块下侧面与所述导向导槽的上侧面相抵,所述导向滑块位于所述限位导槽中。

本发明优选地技术方案在于,位于所述直线导向部的所述限位导槽宽度与所述导向滑块宽度相等,以使所述夹持机构沿直线移动;位于所述弧形导向部的所述限位导槽宽度大于所述导向滑块的宽度;所述导向导槽始终与所述套筒直径相等。

本发明优选地技术方案在于,所述限位导槽在所述直线导向部与所述弧形导向部的连接处设置有导向过渡面,所述导向过渡面越靠近所述直线导向部间距越小。

本发明优选地技术方案在于,所述旋转叉组件包括传动转轴、固定插头、传动辊;所述传动转轴穿过所述套筒,所述传动转轴与所述套筒转动连接,所述传动辊固定于所述传动转轴的一端,所述固定插头固定于所述传动转轴的另一端。

本发明优选地技术方案在于,所述固定插头延伸套接于所述套筒的外侧,以将所述套筒的端部盖住;所述机架上设置有盖板,所述盖板延伸至所述导向滑块的上方,以遮挡所述导向滑块与所述限位导槽的连接缝隙。

本发明优选地技术方案在于,所述动力机构包括驱动电机、传动带组件,所述传动带组件连接于所述驱动电机的动力输出端,所述传动辊两侧均设置有所述动力机构,两侧的所述传动带组件转动方向相反,所述传动辊夹持于两个所述传动带组件之间。

本发明优选地技术方案在于,所述喷漆机构包括平行于所述机架长度方向设置的横向安装杆以及垂直于并固定于机架上的若干纵向安装杆,所述横向安装杆固定于若干所述纵向安装杆上,且安装位置可调;所述横向安装杆上设置有若干个喷漆枪支架。

本发明优选地技术方案在于,所述喷漆机构包括安装座、竖向调节杆、喷漆枪以及水平调节杆,所述安装座可固定于所述横向安装杆长度方向上任意位置,所述竖向调节杆一端固定于所述安装座上,所述水平调节杆通过卡箍安装与所述竖向调节杆上,以调节所述水平调节杆安装高度,所述喷漆枪固定于所述水平调节杆上。

一种使用用于塑胶表面处理装置的生产工艺,包括以下步骤:步骤S00:将毛胚清洁擦拭后固定于夹持机构上;步骤S10:利用塑胶表面处理装置对毛胚表面喷涂底漆;步骤S20:继续通过塑胶表面处理装置输送至烘烤区域完成烘烤,通过弧形导向部的作用改变烘烤区域设置位置;步骤S30:继续传输至喷涂区域喷涂中漆然后烘烤;步骤S40:输送至下一个区域喷涂格丽斯,然后自然晾干,然后进行拉丝处理;步骤S50:最后喷涂面漆后烘烤。

本发明的有益效果为:

本发明提供的一种用于塑胶表面处理装置,包括机架、若干个夹持机构以及喷漆机构;所述机架上设置有与所述夹持机构滑动连接的导槽,所述导槽包括弧形导向部与直线导向部;所述机架在位于所述直线导向部的下方设置有动力机构,以驱动所述夹持机构在移动至所述直线导向部处时旋转;所述喷漆机构固定于所述机架位于所述直线导向部的一侧,以在所述夹持机构旋转时喷漆。弧形导向部使得设备安装时可以任意位置摆放,同时直线导向部使得喷涂时稳定且喷涂质量高。

附图说明

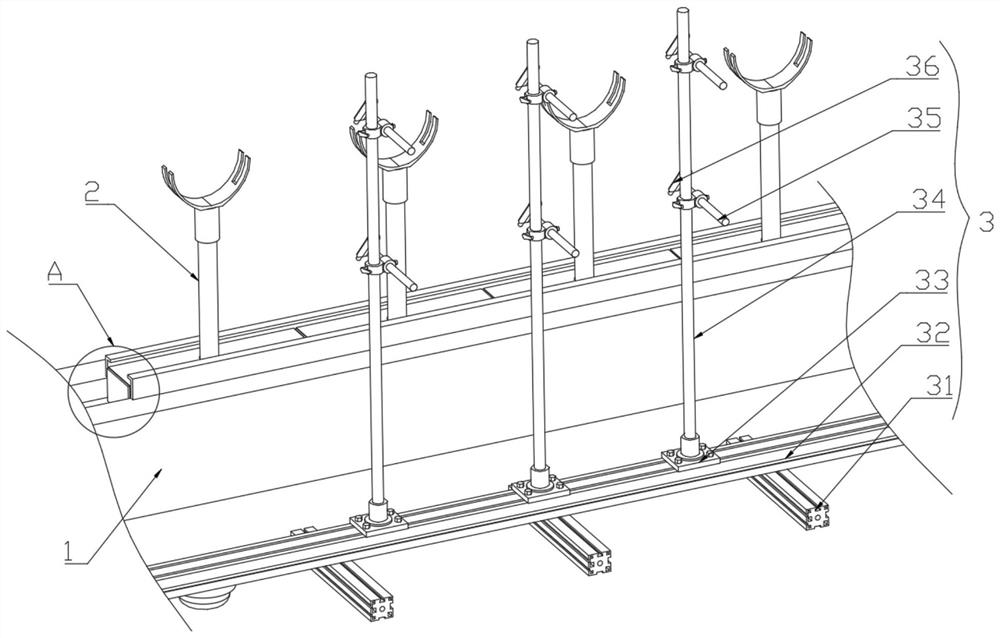

图1是本发明具体实施方式中提供用于塑胶表面处理装置整体结构示意图;

图2是本发明具体实施方式中提供的图1中A部分放大结构示意图;

图3是本发明具体实施方式中提供的导槽部分结构示意图;

图4是本发明具体实施方式中提供的动力机构部分结构示意图;

图中:

1、机架;2、夹持机构;3、喷漆机构;4、导槽;5、动力机构;11、盖板;21、导向滑块;22、传动辊;23、传动转轴;24、套筒;25、固定插头;211、磁铁;31、纵向安装杆;32、横向安装杆;33、安装座;34、竖向调节杆;35、水平调节杆;36、喷漆枪;41、直线导向部;42、弧形导向部;43、导向导槽;44、限位导槽;45、导向过渡面;51、驱动电机;52、传动带组件。

具体实施方式

下面结合附图并通过具体实施方式来进一步说明本发明的技术方案。

如图1-4所示,本实施例提供一种用于塑胶表面处理装置,包括机架1、若干个夹持机构2以及喷漆机构3;所述机架1上设置有与所述夹持机构2滑动连接的导槽4,所述导槽4包括弧形导向部42与直线导向部41;所述机架1在位于所述直线导向部41的下方设置有动力机构5,以驱动所述夹持机构2在移动至所述直线导向部41处时旋转;所述喷漆机构3固定于所述机架1位于所述直线导向部41的一侧,以在所述夹持机构2旋转时喷漆。整个设备包括至少三处设置有喷漆机构3,包含至少三道喷漆工序,同时导槽4有一部分是没有设置有喷漆机构3的,是用于连接几段喷漆工位和烘烤工位的。导槽4的弧形连接部可以根据喷漆区域和烘烤区域的设置将其连接成生产线,不需要设置成一条很长的生产线。产品在喷涂作业时为了保证喷涂均匀,需要保证在喷涂时传动稳定,因此喷漆机构3设置在导槽4的直线导向部41区域,从而使得喷涂时产品质量高。

为了使得在弧形传动和直线传动时都稳定,所述夹持机构2包括旋转叉组件、套筒24以及导向滑块21;所述套筒24套接于所述旋转叉组件的外侧,所述旋转叉组件与所述套筒24转动连接,所述套筒24固定于所述导向滑块21上;所述导向滑块21的两端设置有磁铁211,以使相邻两个所述导向滑块21吸附连接;从而使得在弧形导向部42位置时传动紧凑稳定,相邻的两个导向滑块21可以连接在一起。同时更重要的是通过磁铁211的吸附作用使得导向滑块21移动到直线导向部41之后,导向滑块21之间连接紧密,从而使得在传动时更加稳定。所述导槽4的弧形导向部42与直线导向部41均自上至下设置有限位导槽44与导向导槽43;所述套筒24滑动连接于所述导向导槽43中,所述导向滑块21下侧面与所述导向导槽43的上侧面相抵,所述导向滑块21位于所述限位导槽44中。导向导槽43可以对导向滑块21起到一定的支撑作用,限位滑槽可以起到对导向滑块21导向限位的作用。

优选的,位于所述直线导向部41的所述限位导槽44宽度与所述导向滑块21宽度相等,以使所述夹持机构2沿直线移动;位于所述弧形导向部42的所述限位导槽44宽度大于所述导向滑块21的宽度;所述导向导槽43始终与所述套筒24直径相等。通过导向导槽43的设置,使得夹持机构2可以沿着导向导槽43移动,套筒24与导向导槽43的配合,使得在夹持机构2在弧形导向部42处传动时可以旋转,从而使得在弧形导向部42传动稳定流畅。而限位导槽44在直线导向部41位置可以稳定的将导向滑块21限制在其中,从而导向滑块21在该部分传动时稳定不会偏转,从而保证喷漆的均匀与高质量。而在弧形导向部42位置,限位导槽44较宽,使得导向滑块21在其中传动时有一定的偏转空间,从而使得传动时不会卡死。进一步地,所述限位导槽44在所述直线导向部41与所述弧形导向部42的连接处设置有导向过渡面45,所述导向过渡面45越靠近所述直线导向部41间距越小。导向滑块21四个顶角设置有导向圆弧面,导向滑块21在通过弧形导向部42传动至直线导向部41时可以纠正调整角度,使得可以顺畅的进入直线导向部41中。

优选的,所述旋转叉组件包括传动转轴23、固定插头25、传动辊22;所述传动转轴23穿过所述套筒24,所述传动转轴23与所述套筒24转动连接,所述传动辊22固定于所述传动转轴23的一端,所述固定插头25固定于所述传动转轴23的另一端。使得通过传动辊22可以方便驱动固定插头25转动,从而可以方便控制仅在喷涂位置转动,且使得即使生产线有弧形段和直线段,也能方便传动。

优选的,所述固定插头25延伸套接于所述套筒24的外侧,以将所述套筒24的端部盖住;所述机架1上设置有盖板11,所述盖板11延伸至所述导向滑块21的上方,以遮挡所述导向滑块21与所述限位导槽44的连接缝隙。从而使得在喷涂时,漆料不易进入传动位置,从而保证传动不易卡死。

优选的,所述动力机构5包括驱动电机51、传动带组件52,所述传动带组件52连接于所述驱动电机51的动力输出端,所述传动辊22两侧均设置有所述动力机构5,两侧的所述传动带组件52转动方向相反,所述传动辊22夹持于两个所述传动带组件52之间。传动辊22采用具有一定弹性的橡胶材质,通过传动带组件52的夹紧传动,从而使得可以方便在一段区域进行驱动,控制方便。

优选的,所述喷漆机构3包括平行于所述机架1长度方向设置的横向安装杆32以及垂直于并固定于机架1上的若干纵向安装杆31,所述横向安装杆32固定于若干所述纵向安装杆31上,且安装位置可调;所述横向安装杆32上设置有若干个喷漆枪36支架。可以方便调节喷漆枪36支架的安装位置,从而方便调节到合适位置使得喷涂均匀。

进一步地,所述喷漆枪36支架包括安装座33、竖向调节杆34、喷枪以及水平调节杆35,所述安装座33可固定于所述横向安装杆32长度方向上任意位置,所述竖向调节杆34一端固定于所述安装座33上,所述水平调节杆35通过卡箍安装与所述竖向调节杆34上,以调节所述水平调节杆35安装高度,所述喷枪固定于所述水平调节杆35上。可以多方位多角度调节喷枪的角度,调节方便。

一种使用用于塑胶表面处理装置的生产工艺,包括以下步骤:步骤S00:将毛胚清洁擦拭后固定于夹持机构2上;步骤S10:利用塑胶表面处理装置对毛胚表面喷涂底漆;步骤S20:继续通过塑胶表面处理装置输送至烘烤区域完成烘烤,通过弧形导向部42的作用改变烘烤区域设置位置;步骤S30:继续传输至喷涂区域喷涂中漆然后烘烤;步骤S40:输送至下一个区域喷涂格丽斯,然后自然晾干,然后进行拉丝处理;使得喷涂质量更佳。步骤S50:最后喷涂面漆后烘烤。

本发明是通过优选实施例进行描述的,本领域技术人员知悉,在不脱离本发明的精神和范围的情况下,可以对这些特征和实施例进行各种改变或等效替换。本发明不受此处所公开的具体实施例的限制,其他落入本申请的权利要求内的实施例都属于本发明保护的范围。

- 一种用于塑胶表面处理装置及其生产工艺

- 一种用于塑胶制品表面耐腐蚀涂料的生产工艺