一种热固性树脂线材制备方法

文献发布时间:2023-06-19 10:25:58

技术领域

本发明涉及复合材料线材技术领域,特别是涉及一种热固性树脂线材制备方法。

背景技术

随着科技的发展,工业领域对线材的强度要求不断提高,单一材料的线材(如聚酯工业丝)已无法满足当前工业使用的需求,如何将纤维与树脂复合形成热固性树脂线材是当前改善工业用线材性能的一种有效方法。现有技术中,热固性树脂线材最常用的制备方法有熔融浸渍法、粉末浸渍法等,然后纤维通过熔融树脂得到浸渍,由于现有的浸胶方式仍存在实施难点,比如如何保证浸胶槽内的胶液均匀、不沉淀,如何使胶液能均匀的涂覆于纤维表面,如何消除纤维进出胶槽时带入的杂质等,因此,导致浸胶效果不够理想,影响线材性能。

发明内容

本发明的目的在于克服上述现有技术的不足,提供一种热固性树脂线材制备方法,可有效降低生产成本、提高生产效率,所得产品具有极好的强伸性能。

为了实现上述目的,本发明采用如下技术方案:

一种热固性树脂线材制备方法,包括以下步骤:

(1)以聚酯工业丝为芯层,通过导纱架将聚酯工业丝引入装有胶料的浸胶装置中进行浸胶,胶料为固化温度180℃以下的热固性树脂;

(2)浸胶后的聚酯工业丝经刮胶处理后通过导向器导出,采用包覆机将玻璃纤维毡包覆在浸胶后的聚酯工业丝外壁;其中,单位距离内聚酯工业丝与胶料的重量比为3:1~5:1,玻璃纤维毡克重为260~1600g/m

(3)将经玻璃纤维毡包覆后的聚酯工业丝送入成型模具中加热成型固化,然后将固化后的聚酯工业丝从成型模具中拉出并进行冷却,待冷却至室温后,通过牵引装置牵引至切割装置进行切割,得到聚酯纤维增强线材。

所述浸胶装置包括两组回流槽、用于浸胶的浸胶槽和用于刮胶的刮胶组件,所述回流槽包括槽体、与槽体底部连通的连通管、嵌设在槽体内壁并可上下滑动的隔板,所述槽体内壁固设有上下间隔的上挡环和下档环,所述浸胶槽一侧底部设有两个出胶口,所述出胶口通过第一阀门与槽体顶部一一对应隔断或连通,所述连通管通过第二阀门与浸胶槽另一侧隔断或连通,所述隔板上设有导流口,所述导流口通过第三阀门与位于隔板下方的槽体内腔隔断或连通,连通管和位于上挡环下方的槽体内腔内均装满胶料时所述上挡环与隔板上下密封抵接,所述隔板下移至抵接下档环。

所述浸胶槽内转动安装有第一浸胶辊和第二浸胶辊,所述第一浸胶辊、第二浸胶辊和刮胶组件沿聚酯工业丝输送方向分布,所述浸胶槽内盛放有胶料且第一浸胶辊浸没于胶料中。

所述刮胶组件包括固装在浸胶槽上的箱体、分别嵌设在箱体内的多个可上下运动的刮板,每个所述刮板上均设有一组圆台形的刮胶孔,每组所述刮胶孔包括多个呈一直线排列的刮胶孔,每组所述刮胶孔的孔径均为沿聚酯工业丝输送方向逐渐减小设置,不同组的所述刮胶孔出口处的孔径大小不同,所述刮胶孔环形内壁凹陷形成第一通道,所述刮板底面凹陷形成第二通道,所述第一通道与第二通道连通形成导胶通道。

所述刮板沿其长度方向的两端面分别凹陷形成凹槽,所述箱体内壁设有对应嵌入凹槽的滑轨,所述刮板沿着滑轨上下运动。

所述箱体底部设有出料口,所述出料口通过第四阀门与浸胶槽隔断或连通。

位于上挡环上方的所述槽体内腔设有滤网。

所述胶料为乙烯基树脂或聚氨酯不饱和树脂。

步骤(3)中,成型模具包括第一模腔、第二模腔和第三模腔,第一模腔、第二模腔和第三模腔的总长度为1m且第一模腔、第二模腔和第三模腔长度相等,第一模腔的加热温度为50~80℃,第二模腔加热温度为105~115℃,第三模腔加热温度为130~160℃,聚酯纤维通过成型模具的拉挤速度为25cm/min,加热过程持续4min。

本发明的有益效果是:(1)通过聚酯工业丝、热固性树脂、玻璃纤维毡的复合,提升线材的强伸性能,满足工业使用高要求;(2)通过浸胶槽与回流槽的配合设置,利用重力作用实现胶料的循环流动,能防止胶料沉淀,保证胶料稳定性,且循环过程能耗极低,大幅降低生产成本;(3)胶料通过回流槽内的过滤网,使胶料中的杂质被分离出来,保证了胶料的清洁;(4)通过气缸装入不同孔径的刮板以对不同直径的聚酯工业丝进行刮胶,实现了刮板的自动快速更换,有利于提高生产效率,且刮下的胶料能够储存回流至浸胶槽,减少了胶料的消耗。

附图说明

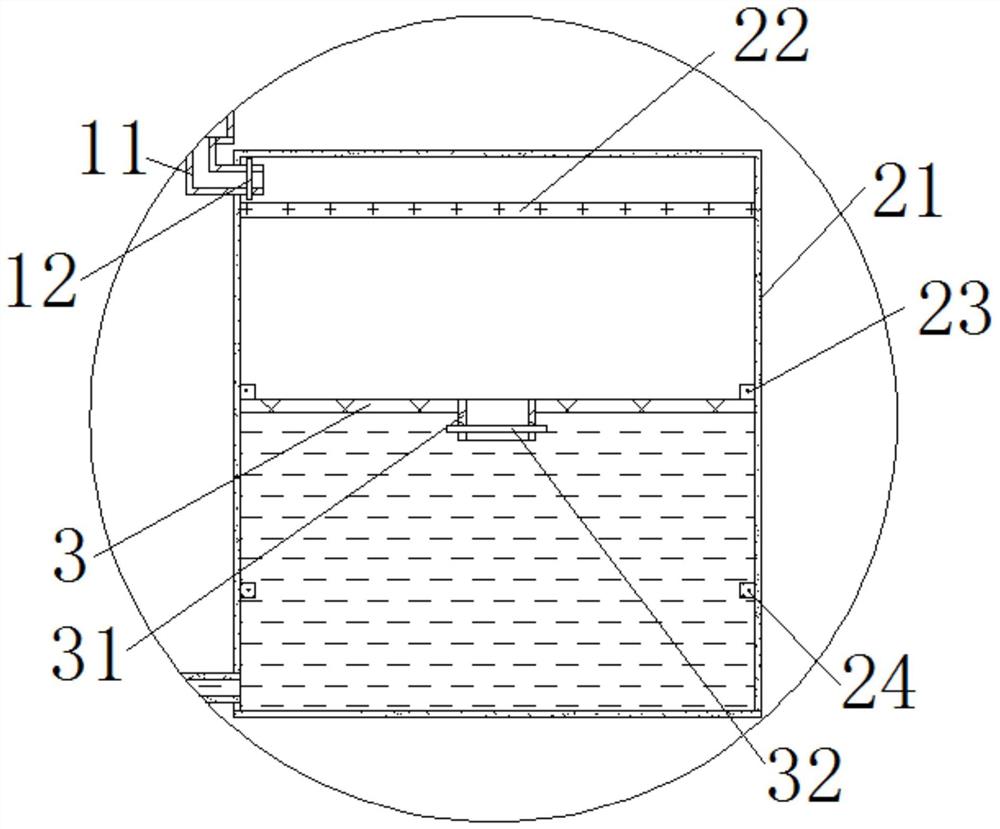

图1为本发明的浸胶装置浸胶时的结构示意图;

图2为图1中A处的放大图;

图3为图1中B处的放大图;

图4为本发明的浸胶装置浸胶时的俯视示意图;

图5为图4中C处的放大图。

具体实施方式

下面结合附图和具体实施方式对本发明作进一步描述:

实施例1

一种热固性树脂线材制备方法,包括以下步骤:

(1)以聚酯工业丝为芯层,通过导纱架将聚酯工业丝引入装有胶料的浸胶装置中进行浸胶,胶料为乙烯基树脂;

(2)浸胶后的聚酯工业丝经刮胶处理后通过导向器导出,采用包覆机将玻璃纤维毡包覆在浸胶后的聚酯工业丝外壁;其中,单位距离内聚酯工业丝与胶料的重量比为4:1,玻璃纤维毡克重为1000g/m

(3)将经玻璃纤维毡包覆后的聚酯工业丝送入成型模具中加热成型固化,然后将固化后的聚酯工业丝从成型模具中拉出并进行冷却,待冷却至室温后,通过牵引装置牵引至切割装置进行切割,得到聚酯纤维增强线材;其中成型模具包括第一模腔、第二模腔和第三模腔,第一模腔、第二模腔和第三模腔的总长度为1m且第一模腔、第二模腔和第三模腔长度相等,第一模腔的加热温度为60℃,第二模腔加热温度为110℃,第三模腔加热温度为130℃,聚酯纤维通过成型模具的拉挤速度为25cm/min,加热过程持续4min。

如图1~图5所示,所述浸胶装置包括两组回流槽2、用于浸胶的浸胶槽1和用于刮胶的刮胶组件4,所述回流槽2包括槽体21、与槽体21底部连通的连通管25、嵌设在槽体21内壁并可上下滑动的隔板3,所述槽体21内壁固设有上下间隔的上挡环23和下档环24,上挡环23和下档环24将槽体21内腔分成上、中、下三部分,所述浸胶槽1一侧底部设有两个出胶口11,所述出胶口11通过第一阀门12与槽体21顶部一一对应隔断或连通,即一个出胶口11连接一个槽体21且出胶口11与相应的位于上挡环23上方的槽体21内腔连接,所述连通管25通过第二阀门26与浸胶槽1另一侧隔断或连通,所述隔板3上设有导流口31,所述导流口31通过第三阀门32与位于隔板3下方的槽体21内腔隔断或连通,连通管25和位于上挡环23下方的槽体21内腔内均装满胶料时所述上挡环23与隔板3上下密封抵接,实际上,上挡环23内嵌设有密封圈,上挡环23与隔板3间通过通过密封圈密封,所述隔板3下移至抵接下档环24。出胶口11和连通管25连接浸胶槽1的端口分别位于浸胶槽1的两侧,确保胶料的循环。两组回流槽2可以位于浸胶槽1的同一侧,也可以分别位于浸胶槽1的两侧,只要确保连接同一回流槽2的出胶口11和连通管25连接浸胶槽1的端口分别位于浸胶槽1的两侧就可。

所述浸胶槽1内转动安装有第一浸胶辊13和第二浸胶辊14,所述第一浸胶辊13、第二浸胶辊14和刮胶组件4沿聚酯工业丝输送方向分布,所述浸胶槽1内盛放有胶料且第一浸胶辊13浸没于胶料中,通过该设置,使聚酯工业丝从第一浸胶辊13下方经过,确保充分浸胶。浸胶槽1与两个槽体21底部还分别设有补胶口(图中未画出),以及时补充胶料。

所述刮胶组件4包括固装在浸胶槽1上的箱体41、分别嵌设在箱体41内的多个可上下运动的刮板5,每个所述刮板5上均设有一组圆台形的刮胶孔51,每组所述刮胶孔51包括多个呈一直线排列的刮胶孔51,每组所述刮胶孔51的孔径均为沿聚酯工业丝输送方向逐渐减小设置,不同组的所述刮胶孔51出口处的孔径大小不同,所述刮胶孔51环形内壁凹陷形成第一通道52,所述刮板5底面凹陷形成第二通道53,所述第一通道52与第二通道53连通形成导胶通道。

所述刮板5沿其长度方向的两端面分别凹陷形成凹槽54,所述箱体41内壁设有对应嵌入凹槽54的滑轨42,所述刮板5沿着滑轨42上下运动。刮板5通过气缸55驱动移动。滑轨42的设置起到刮板5运动的导向作用,维持刮板5运动的稳定性。刮板5下移至既定工位进行刮胶时,刮板5底面与滑轨42的底端齐平,即滑轨42不贯穿箱体41内壁,当刮落的胶料流下时不会粘附在滑轨42上,可保持刮板5的顺畅移动。

所述箱体41底部设有出料口43,所述出料口43通过第四阀门44与浸胶槽1隔断或连通。

通过刮胶组件4进行刮胶时,根据聚酯工业丝直径大小,选择合适的刮板5,通过气缸55驱动刮板5下移,当浸胶后的聚酯工业丝经过刮胶孔51的出口时,多余的胶料被刮下并沿着第一通道52、第二通道53流下储存在箱体41内,当箱体41内储存到一定量后打开第四阀门44将胶料回流至浸胶槽1。胶料在重力作用下沿着第一通道52、第二通道53流下,而不是沿着刮胶孔51的入口处流出,可以防止相邻刮板5间的粘接,保证刮板5运动的顺畅。

所述箱体41底部设有出料口43,所述出料口43通过第四阀门44与浸胶槽1隔断或连通。

位于上挡环23上方的所述槽体21内腔设有滤网22,胶料通过滤网22以去除杂质。

浸胶装置进行循环回流的过程是:初始时,浸胶槽1内盛装有胶料且胶料没过第一浸胶辊13,位于上挡环23下方的槽体21内腔及连通管25内装满胶料且隔板3与上挡环23密封抵接,位于上挡环23上方的槽体21内腔则未盛装胶料(两个槽体21内胶料均按此设置);先采用一组回流槽2进行回流,即打开一个出胶口11的第一阀门12及与该出胶口11连接的回流槽2的第二阀门26,关闭该回流槽2的第三阀门32,关闭另一个出胶口11的第一阀门12以及另一组浸胶槽1的第二阀门26、第三阀门32,胶料经出胶口11进入槽体21并通过滤网22过滤除杂,随着隔板3上方胶料的积累,隔板3在胶料重力的作用下逐渐下移,与此同时,原本位于上挡环23下方的槽体21内腔及连通管25内的胶料逐渐回流至浸胶槽1;当隔板3下移抵接至下挡环24时不再下移,切换工作模式,使进行回流的回流槽2进行储胶,另一组回流槽2进行回流,即关闭原进行回流的回流槽2的第二阀门26并开启第三阀门32,与此同时开启另一个出胶口11的第一阀门12、另一组回流槽2的第二阀门26,并关闭另一组回流槽2的第三阀门32,一部分胶料进入原进行回流的回流槽2并储存在位于隔板3下方的槽体21内腔,隔板3随着胶料的储存而逐步上移,另一部分胶料进入另一组回流槽2进行回流,上述过程即为储胶与回流的同时进行,在此过程中保持由浸胶槽1进入两组回流槽2内的胶量相同;当原进行回流的回流槽2的隔板3上移至抵接上挡环23时,另一组回流槽2的隔板3下移至抵接下挡环24,与此同时,切换两组回流槽2的工作模式,使原本进行储胶的回流槽2进行回流,而使原本进行回流的回流槽2进行储胶;通过两组回流槽2的不断切换实现胶料的循环。

实施例2

按照实施例1所述方法及采用的设备制备热固性树脂线材,不同之处在于,步骤(1)中采用的胶料为聚氨酯不饱和树脂,步骤(2)中,单位距离内聚酯工业丝与胶料的重量比为3:1,玻璃纤维毡克重为1600g/m

实施例3

按照实施例1所述方法及采用的设备制备热固性树脂线材,不同之处在于,步骤(1)中采用的胶料为乙烯基树脂,步骤(2)中,单位距离内聚酯工业丝与胶料的重量比为5:1,玻璃纤维毡克重为260g/m

实施例4

按照实施例1所述方法及采用的设备制备热固性树脂线材,不同之处在于,步骤(1)中采用的胶料为乙烯基树脂或聚氨酯不饱和树脂,步骤(2)中,单位距离内聚酯工业丝与胶料的重量比为4:1,玻璃纤维毡克重为1600g/m

实施例5

按照实施例1所述方法及采用的设备制备热固性树脂线材,不同之处在于,步骤(1)中采用的胶料为乙烯基树脂或聚氨酯不饱和树脂,步骤(2)中,单位距离内聚酯工业丝与胶料的重量比为4:1,玻璃纤维毡克重为500g/m

对比例

按照实施例1所述方法制备热固性树脂线材,不同之处在于,以现有技术中的浸胶装置替代改进的浸胶装置。

分别对实施例1~5、对比例制备的热固性树脂线材及实施例1所采用的聚酯工业丝的性能进行测试,结果如表1所示,可知,热固性树脂线材的强伸性能较好;实施例1与聚酯工业丝、对比例相比,可知通过聚酯工业丝、热固性树脂、玻璃纤维毡的复合的热固性树脂线材及采用改进的浸胶装置都能有效提升产品的强伸性能。

表1

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种热固性树脂线材制备方法

- 一种铜合金线材及其制备方法和包含该线材的电缆