高强度钢汽车座椅侧板冷冲压回弹和开裂控制方法

文献发布时间:2023-06-19 10:30:40

技术领域

本发明属于冲压领域,特别涉及一种高强度钢汽车座椅侧板冷冲压技术。

背景技术

冲压是指在室温下,利用安装在压力机上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件的一种压力加工方法。由于冲压通常在常温状态下进行,所以也称为冷冲压。冲压工艺的特点及其应用从技术先进性方面看,冲压工艺可以得到形状复杂、用其他加工方法难以加工的制件(如薄壳类件),且能够把强度好、刚度大、重量轻等相互矛盾的特点融为一体(如液压胀形制造的皮带轮)。制件的精度由模具保证,互换性好,品质稳定。再从经济合理性方面看,通过合理设计、优化排样,冲压工艺可以获得很高的材料利用率;既不像切削加工那样在把金属切成碎屑时消耗大量的能量,也不像锻造那样需耗能对复原状坯料加热;冲压加工操作比较简单,从而对操作人员要求低,有条件时易实现自动化。一般性变形的冲压工艺,生产效率为几件至几十件/分钟,自动化生产可达千件/分钟以上。因为冲压技术拥有以上优势,所以在国内外各个行业的产品零件生产中得到了极为广泛的应用。在国内,其主要应用于机械、电子、汽车、石化、建筑等行业。其中,汽车行业中产品80%以上的零部件生产都主要依靠冲压技术成型。

汽车工业是产业关联度高、规模效益明显、资金和技术密集的重要产业,是我国的十大支柱产业之一,通过《汽车工业产业政策》的实施和汽车行业的共同努力确立了汽车工业在我国国民经济中的战略地位,我国汽车工业取得了长足的进步和发展。汽车工业的迅速发展,促进着相关各类钣金件制造工艺的发展。其中汽车冲压件制造技术是汽车制造的核心技术之一,汽车覆盖件大都采用薄板冲压成型。汽车覆盖件(简称覆盖件)是指构成汽车车身或驾驶室、覆盖发动机和底盘的异形体表面和内部的汽车零件。汽车覆盖件既是外观装饰性的零件,又是封闭薄壳状的受力零件,其冲压成型不仅影响汽车外观,更影响汽车制造的成本以及新产品的开发周期,因而影响整个汽车产品的综合经济效益。冲压是板料塑性加工与零件生产的基本方式。随着科学技术的不断发展与技术工艺水平的提高,汽车冲压件制造工艺向着机械化、自动化的方向发展。

随着汽车轻量化进程的日益发展,高强度钢的制造技术成为了重要的发展方向。传统的冲压工艺在成型过程中,高强度钢容易产生回弹和开裂现象,常常无法满足加工质量和精度要求。

发明内容

针对现有技术的不足,本发明提供了一种高强度钢汽车座椅侧板冷冲压回弹和开裂控制方法,解决了传统座椅侧板生产中存在的产品一次性合格率低、生产效率低、成本较高,尤其是使用高强度钢作为板料冲压时,在例如拉延、翻边、翻孔等工序过程中局部变形较大区域会产生开裂且零件回弹量大,导致报废率高的问题。

本发明采用的技术方案为:一种高强度钢汽车座椅侧板冷冲压回弹和开裂控制方法,包括:

S1:工件下料,根据汽汽车座椅侧板的展开尺寸进行计算下料的具体尺寸,然后利用剪板机将下好的板料剪下成长方形的料坯;

S2:工件成型加工,将汽车座椅侧板成形模具安装到机床上,然后把料坯放入到汽车座椅侧板成形模具上,至少利用两个定位孔对工件进行定位,然后利用机床对工件进行成形加工;

S3:工件切边,将切边模具安装到冲床上,然后将经步骤S2加工完成的工件放入切边模具内,进行切边处理;

S4:第I冲孔,将冲孔修圆弧模具安装好到机床上,把经步骤S3处理后的工件放入到冲孔修圆弧模具上,进行冲孔;

S5:铰孔,将铰孔夹具安装好到机床上,把经步骤S4处理后的工件放入到铰孔夹具上,采用立式钻孔进行铰孔;

S6:翻孔,将翻孔模具安装到冲床上,然后把经步骤S5处理后的工件放入翻孔模具内,进行翻孔;

S7:整形,将整形模具安装到40T的油压机上,然后将经步骤S6处理后的工件放入整形模具中,进行整形处理;

S8:第II冲孔,将冲孔模具安装在80T冲床上,将经步骤S7处理后的工件放入冲孔模具中,进行冲孔;

S9:检测经步骤S8处理得到的工件精度,若精度满足要求,则结束;否则,在回弹较大区域添加压延筋结构,然后返回步骤S1,重新生成工件。

步骤S1所述定位孔位于第II冲孔区域内。

所述步骤S2工件成型加工选用250T冲床。

所述步骤S3工件切边选用250T冲床。

所述步骤S4在第I冲孔时选择160T冲床。

步骤S4所述冲孔面积大于步骤S8所述冲孔面积。

步骤S9所述回弹较大区域为侧边修改模具。

本发明的有益效果:本发明采用首先设置定位孔对工件进行定位,在定位的前提下完成成形加工和第I冲孔;先利用机床对工件进行成形加工,防止零件在成形过程中发生偏移。之后再进行冲孔加工,防止冲孔时孔出现偏移,达成对工件两次较大变形的精度保证;相比与以往的技术,本发明的方法一次定位完成两次较大变形,在提高效率,不添加工序的前提下,提高零件的成形精度;尤其是在冲孔工序时,定位孔位于第II冲孔区域内,在进行第II冲孔时,定位孔随着冲孔工序的完成脱离零件;在保证了成形加工和第I冲孔的精度后,在零件总体生成后,不遗留于零件上;且在成型后直接进行切边,切边后再冲孔、翻孔、整形等一系列工序,并且冲孔工序根据需求性的不同,分成第I冲孔和第II冲孔两道工序,进一步保证了工件的精度;整体上的一体式加工工艺,从下料开始一直到工件加工完毕,无需拼凑和焊接,不易产生应力,也不会出现开裂的现象,而且加工时生产效率高,材料利用率高,节约环保,产品质量稳定,操作简便、安全,模具使用寿命长,生产效率高。

附图说明

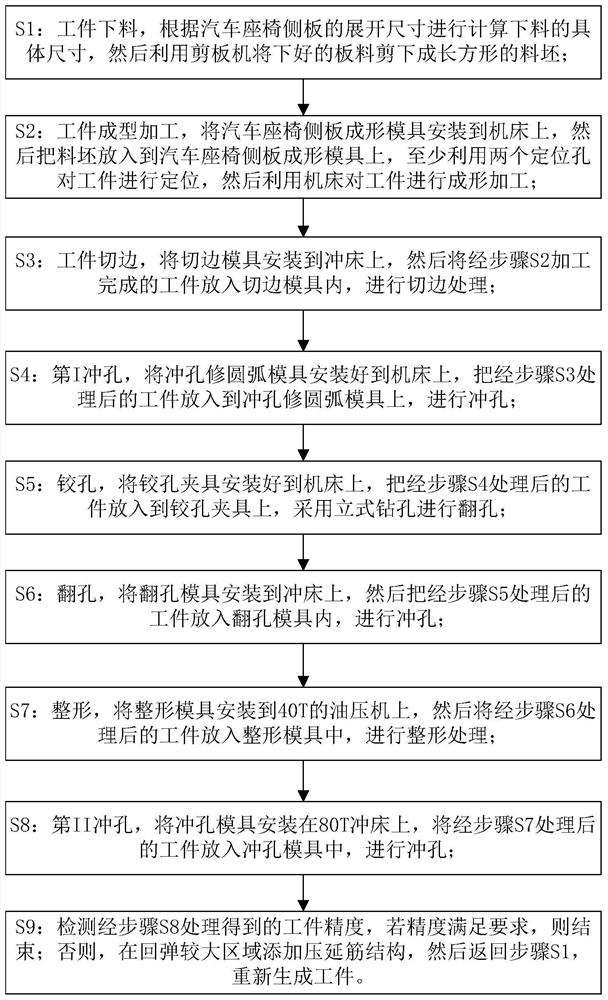

图1为本发明的方案流程图。

具体实施方式

为便于本领域技术人员理解本发明的技术内容,下面结合附图对本发明内容进一步阐释。

如图1所示,本发明的高强度钢汽车座椅侧板冷冲压回弹和开裂控制方法,包括以下步骤:

步骤S1:工件下料,根据汽汽车座椅侧板的展开尺寸进行计算下料的具体尺寸,然后利用剪板机将下好的板料剪下成长方形的料坯;

步骤S2:工件成型加工,将汽车座椅侧板成形模具安装到机床上,然后把料坯放入到汽车座椅侧板成形模具上,至少利用两个定位孔对工件进行定位,然后利用机床对工件进行成形加工;本步骤所述的定位孔位于第II冲孔区域内。

步骤S3:工件切边,将切边模具安装到冲床上,然后将经步骤S2处理得到的工件放入切边模具内,对工件进行切边处理

步骤S4:第I冲孔,将冲孔修圆弧模具安装好到机床上,把经步骤S3处理得到的工件放入到冲孔修圆弧模具上,然后对工件进行冲孔;本步骤所冲孔目标为面积较大,形状较复杂的孔。

步骤S5:铰孔,将铰孔夹具安装好到机床上,把经步骤S4处理得到的工件放入到铰孔夹具上,采用立式钻孔,对工件进行铰孔;

步骤S6:翻孔,将翻孔模具安装到冲床上,然后把经步骤S5处理得到的工件放入翻孔模具内,对工件进行翻孔;

步骤S7:整形,将整形模具安装到40T的油压机上,然后将经步骤S6处理得到的工件放入整形模具中,对工件进行整形处理;

步骤S8:第II冲孔,将冲孔模具安装在80T冲床上,将经步骤S7处理得到的工件放入冲孔模具中,然后对工件进行冲孔;本步骤所冲孔目标为面积小,形状规整的孔。

步骤S9:工件生成后,检测经步骤S8处理得到的工件精度,若工件精度不足,即孔位公差超过±0.6mm;零件变薄后的最小厚度小于材料公称厚度75%表面;表面公差超过±1.5mm;翻边高度大于±1mm。在回弹较大区域如侧边修改模具,添加压延筋结构,然后返回步骤S1,重新生成工件;若工件精度满足要求,则侧板冷冲压工艺结束。

材料公称厚度是指材料的理论厚度。

所述步骤S2工件成型加工和步骤3工件切边时,均选用250T冲床。

所述步骤S4,第I冲孔时,选择160T冲床。

上述实施例中,具体的,本发明采用先成型后冲孔的方式进行加工,有效的防止孔出现偏移的情况,保证工件的精度,且在成型后直接进行切边,切边后再冲孔、翻孔、整形等一系列工序,并且冲孔工序根据需求性的不同,分成第I冲孔和第II冲孔两道工序,进一步保证了工件的精度。整体上的一体式加工工艺,从下料开始一直到工件加工完毕,无需拼凑和焊接,不易产生应力,也不会出现开裂的现象,而且加工时生产效率高,材料利用率高,节约环保,产品质量稳定,操作简便、安全,模具使用寿命长,生产效率高。

实施前,零件成型质量差,开裂区占总体零件区域3.31%,回弹测量:法向位移大于5mm,角度更改值大于7°。通过此方法调整模具型面及工艺参数来控制零件回弹及开裂,零件成型质量明显提高,无开裂区域。回弹测量:法向位移最大值0.518mm,角度更改最大值为2.761°。

本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

- 高强度钢汽车座椅侧板冷冲压回弹和开裂控制方法

- 高强钢冷冲压成形回弹控制方法