螺旋输送机

文献发布时间:2023-06-19 10:33:45

技术领域

本申请涉及送料机械设备技术领域,尤其是涉及一种螺旋输送机。

背景技术

螺旋输送机是一种利用电机带动螺旋回转,推移物料以实现输送目的的机械。

加灰螺旋输送机是螺旋输送机的一种,加灰螺旋输送机是氨碱法制碱工艺中干法加灰螺旋输送机是氨碱法制碱工艺中干法蒸馏工序的主要附属设备,为了将石灰粉顺利送入预灰桶内,加灰螺旋输送机的尾部出料口必须伸进预灰桶内部,加灰螺旋输送机在桶内的工作环境条件是:顶部有温度为90-95℃的预热母液喷洒在尾部轴承部件上,同时气相区还有大量的蒸汽、氨气混合气体。

针对上述中的相关技术,发明人认为存在以下缺陷:由于条件恶劣,因此尾部轴承特别容易损坏,当尾部轴承出现磨损时,螺旋体下沉,摆动量大,容易导致密封失效,石灰粉进入到轴承箱内,使轴承损坏,影响螺旋输送机的正常使用。

发明内容

为了改善常见螺旋输送机的尾部轴承在恶劣条件下容易损坏的问题,本申请提供一种螺旋输送机。

本申请提供一种螺旋输送机,采用如下的技术方案:

一种螺旋输送机,包括:主机壳、螺旋体和动力源,所述螺旋体转动安装于所述主机壳内且其两端伸出所述主机壳的两端,所述螺旋体的一端与所述动力源相连接,所述动力源驱使所述螺旋体转动,

所述主机壳远离所述动力源的一端固定安装有尾端壳,所述尾端壳远离所述主机壳的一端密封设置,所述尾端壳靠近所述主机壳的一端开口设置且和所述主机壳内部相连通,所述尾端壳的周侧开设有出料口,所述尾端壳内固定安装有安装筒;

所述螺旋体远离所述动力源的一端固定安装有转轴,所述安装筒内设置安装腔室,所述安装腔室的开口朝向所述螺旋体布置,所述转轴一部分插入所述安装腔室中,所述转轴上设置有密封环,所述密封环密封所述安装腔室的开口,所述转轴和所述安装筒之间设置有自润滑结构,所述自润滑结构位于所述转轴的外周壁和所述安装筒的内周壁之间。

通过采用上述技术方案,与常见的螺旋输送机相比,取消了尾部轴承,增加了尾端壳、安装筒、转轴和自润滑结构,用自润滑结构来替换尾部轴承,同样具有减小转动摩擦的效果,而且密封环和安装筒配合作用,将自润滑结构隔离在恶劣环境之外(即安装腔室内),减慢了自润滑结构损坏的速度,有利于延长自润滑结构使用寿命;自润滑结构在使用过程中,会随着转轴转动而产生自润滑粉末,综上所述,几乎可以几年不用进行添加润滑油或者更换损坏零配件等维护工作,在自润滑结构不易损坏甚至无需维护的前提下,实现了“免维护”的目的。

优选的,所述自润滑结构包括自润滑轴承和自润滑机械密封,所述自润滑轴承固定安装于所述安装腔室内,所述转轴依次贯穿所述自润滑机械密封、所述自润滑轴承,所述自润滑机械密封夹设在所述安装筒的内周壁和所述转轴的外周壁之间。

通过采用上述技术方案,转轴在安装筒内转动的过程中,会和自润滑轴承直接接触摩擦,自润滑轴承摩擦所产生的自润滑粉末具有良好的自润滑效果,减小摩擦损耗,所以自润滑轴承与普通轴承结构相比,不仅不需要经常添加润滑油,而且不易损坏,使用寿命更长久;自润滑机械密封将自润滑轴承密封在安装筒内,在恶劣环境下,自润滑轴承不会受到外界恶劣条件的干扰,同时自身也具有自润滑效果,所以自润滑机械密封不易因长期转动或者因高速转动而磨损,自润滑机械密封与普通的机械密封相比,具有更长的使用寿命,密封效果也更久,几乎可以几年不用进行添加润滑油或者更换损坏零配件等维护工作,进一步实现了“免维护”的目的。

优选的,所述自润滑机械密封包括动环和静环,所述动环和所述静环之间设置有自润滑环,所述动环和所述静环的表面硬度均大于所述自润滑环的表面硬度,向球铁/球墨铸铁/合金钢中添加硫化物至饱和状态以制得所述自润滑环,所述自润滑环中的含硫量在0.9%-2.5%之间,所述转轴依次贯穿所述动环、所述自润滑环和所述静环,所述静环固定于所述尾端壳内。

通过采用上述技术方案,由于自润滑环夹设在动环和静环之间,而且自润滑环中的含硫量比较高,动环和静环的表面硬度比较大,所以在工作过程中,自润滑环的两个端面会比动环和静环的接触面先磨损,磨损所产生的细小自润滑粉末具有良好的自润滑作用,从而大幅度减小动环和静环的磨损速度,起到了保护动环和静环的接触面的效果,一般情况下一两年甚至更长时间,动环、静环和自润滑环都不会被快速磨损至很薄状态,延长了该自润滑机械密封的使用寿命,无需工作人员花费大量的时间去更换机械密封,大幅度降低维护成本。

优选的,所述安装筒的设置有内周壁设置有内圆台阶,所述内圆台阶与所述自润滑轴承靠近所述自润滑机械密封的一端相齐平,所述静环固定于所述内圆台阶。

通过采用上述技术方案,在转轴转动过程中,难免会存在静环挤向自润滑轴承的趋势,且由于自润滑轴承的材质主要为铜和石墨,质地都比较柔软,所以自润滑轴承容易受挤压而变形损坏,内圆台阶不仅为静环提供了安装位置,而且内圆台阶可以防止静环挤压自润滑轴承,延长了自润滑轴承的使用寿命,设计更加精巧。

优选的,所述自润滑环的内环壁上设置有3-8个润滑槽,所述润滑槽沿所述自润滑环的中心轴线方向布置,所述润滑槽的两端分别连通至所述自润滑环的两个端面,多个所述润滑槽等间隔布置于所述自润滑环的内环壁上。

通过采用上述技术方案,润滑槽可以供细小的自润滑粉末穿过,而且也能供润滑油等其他润滑介质穿过,从而达到润滑效果更加均匀的目的,更有利于减缓动环、静环和自润滑环的磨损速度,进一步延长该自润滑机械密封的使用寿命;在润滑槽少于3个情况下,不利于润滑介质快速流通,会影响润滑效果,在润滑槽大于8个情况下,自润滑环的制作成本显著增加,而且没有数量更多的必要性,所以润滑槽的数量优选为3-8个之间;多个润滑槽等间隔对称布置,可以确保自润滑环的重心统一,进一步减缓了自润滑环的磨损速度,进一步延长了该自润滑机械密封的使用寿命。

优选的,所述静环远离所述自润滑环的一侧端面凸出设置有第一环形台阶,所述第一环形台阶上套设有第一密封圈,所述动环的内环壁中间位置设置有环槽,所述环槽内设置有第二密封圈。

通过采用上述技术方案,第一密封圈有效提升了该自润滑机械密封靠近静环一侧的密封效果,第二密封圈提升了该自润滑机械密封靠近动环一侧的密封效果,而且第二密封圈还可以有效避免自润滑环磨损所产生的少量细小自润滑粉末流失,进一步延长了该自润滑机械密封的使用寿命。

优选的,所述自润滑机械密封还包括弹性压紧件,所述弹性压紧件包括固定环和弹簧,所述固定环上设置有多个机米螺丝,所述固定环通过所述机米螺丝固定于所述转轴上,所述弹簧夹设于所述动环和所述固定环之间。

通过采用上述技术方案,固定环和转动轴固定之后,固定环具有隔挡弹簧的作用,弹簧的弹性力会驱使动环具有靠近静环的趋势,从而实现静环和动环配合夹紧自润滑环的目的,有利于自润滑环的两个端面与静环和动环的接触面顺利贴合,转动轴转动时,有利于自润滑环的两个端面被摩擦,促进细小自润滑粉末产生,进一步延长了该自润滑机械密封的使用寿命。

优选的,所述安装筒的外周壁和所述尾端壳的外周壁之间设置有加固板,所述加固板和所述出料口分别位于所述安装筒的相对两侧。

通过采用上述技术方案,加固板会进一步将安装筒和尾端壳连接为一体,有利于提升安装筒的结构稳定性,有利于转轴在安装筒内稳定转动,而且加固板不会阻挡物料从出料口中排出。

优选的,所述尾端壳上设置有螺纹孔,所述安装筒上设置有与所述螺纹孔对应布置的通孔,该螺旋输送机还包括供油件,所述供油件和所述出料口分别位于所述安装筒的相对两侧,所述供油件包括空心管、油杯和杯盖,所述空心管螺纹装配于所述螺纹孔处,所述空心管的一端穿过所述通孔并伸入所述安装腔室内,所述油杯设于所述空心管的另一端且和所述空心管相连通,所述杯盖螺纹装配于所述油杯的开口处。

通过采用上述技术方案,在自润滑轴承和自润滑机械密封自身具有良好自润滑功能的基础上,供油件可以向安装腔室内添加润滑油,进一步延长了自润滑轴承和自润滑机械密封的使用寿命,减小维护次数,而且由空心管、油杯和杯盖共同构成的供油件,结构简单,安装牢固,添加润滑油非常方便。

优选的,所述尾端壳的内周壁设置有外圆台阶,所述外圆台阶位于所述安装腔室的开口处,所述外圆台阶和所述密封环之间夹设有毛毡垫圈。

通过采用上述技术方案,毛毡垫圈提升了尾端壳和密封环之间的密封性,在恶劣环境下,有效组织杂质进入安装腔室内,进一步具有保护自润滑结构的效果。

综上所述,本申请包括以下至少一种有益技术效果:

1.用自润滑结构来替换尾部轴承,同样具有减小转动摩擦的效果,而且密封环和安装筒配合作用,将自润滑结构隔离在恶劣环境之外(即安装腔室内),减慢了自润滑结构损坏的速度,有利于延长自润滑结构使用寿命,自润滑结构在使用过程中,会随着转轴转动而产生自润滑粉末,几乎可以几年不用进行添加润滑油或者更换损坏零配件等维护工作;

2.自润滑轴承摩擦所产生的自润滑粉末具有良好的自润滑效果,减小摩擦损耗,不易损坏,使用寿命更长久,自润滑机械密封将自润滑轴承密封在安装筒内,在恶劣环境下,自润滑轴承不会受到外界恶劣条件的干扰,同时自身也具有自润滑效果,所以自润滑机械密封不易因长期转动或者因高速转动而磨损;

3.自润滑环夹设在动环和静环之间,而且自润滑环中的含硫量比较高,动环和静环的表面硬度比较大,所以在工作过程中,自润滑环的两个端面会比动环和静环的接触面先磨损,磨损所产生的细小自润滑粉末具有良好的自润滑作用,从而大幅度减小动环和静环的磨损速度,起到了保护动环和静环的接触面的效果。

附图说明

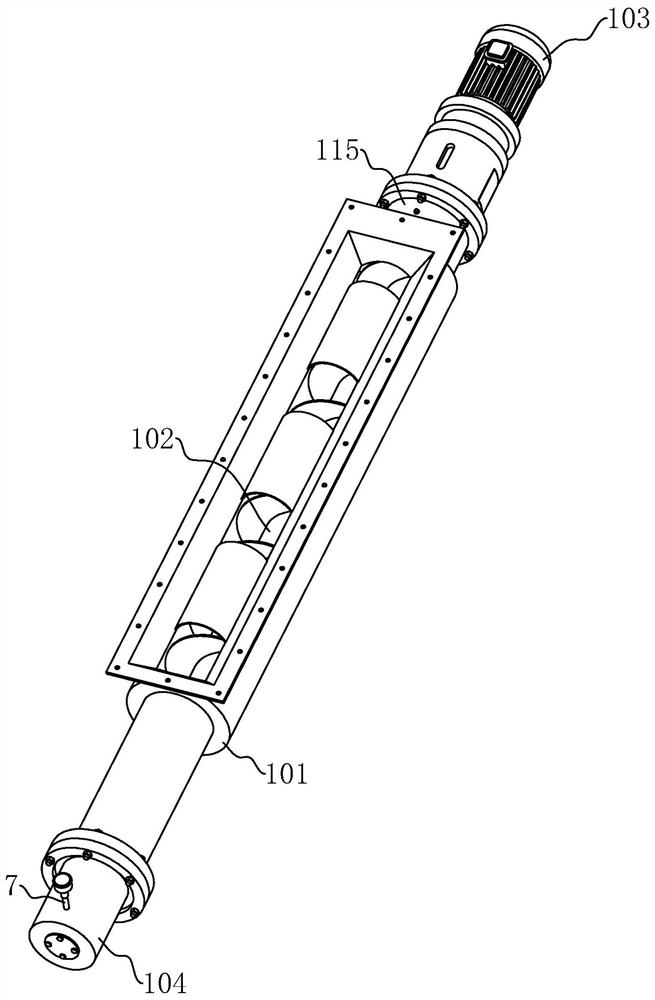

图1是本申请实施例的螺旋输送机的结构示意图。

图2是本申请实施例的自润滑结构的爆炸结构示意图。

图3是本申请实施例的自润滑机械密封的爆炸结构示意图。

图4是本申请实施例的尾端壳和供油件的结构示意图。

附图标记说明:101、主机壳;102、螺旋体;103、动力源;104、尾端壳;105、出料口;106、安装筒;107、转轴;108、密封环;109、自润滑轴承;110、自润滑机械密封;111、内圆台阶;112、加固板;113、外圆台阶;114、毛毡垫圈;115、密封油箱;1、动环;11、第二环形台阶;2、静环;21、第一环形台阶;3、自润滑环;31、润滑槽;32、倒角;4、第一密封圈;5、第二密封圈;6、弹性压紧件;61、固定环;611、第三环形台阶;62、弹簧;63、机米螺丝;7、供油件;71、空心管;72、油杯;73、杯盖。

具体实施方式

以下结合附图1-4对本申请作进一步详细说明。

本申请实施例公开一种螺旋输送机,适用于中、低速转动的恶劣环境。参照图1和图2,该螺旋输送机包括:主机壳101、螺旋体102和动力源103,螺旋体102转动安装于主机壳101内且其两端伸出主机壳101的两端,螺旋体102的一端与动力源103相连接,动力源103驱使螺旋体102转动,动力源103具体为驱动电机,螺旋体102具体由一根圆柱轴和螺旋设置于圆柱轴外周壁上的螺旋叶片组成。

主机壳101远离动力源103的一端固定安装有尾端壳104,尾端壳104和主机壳101之间通过法兰盘结构和多组螺栓螺母密封安装,尾端壳104远离主机壳101的一端密封设置(该处的密封结构为:通过四个螺栓固定安装一块圆形的密封板,详见图1),尾端壳104靠近主机壳101的一端开口设置且和主机壳101内部相连通,尾端壳104的周侧开设有出料口105,尾端壳104内固定安装有安装筒106,主机壳101、尾端壳104和安装筒106均为铸铁材质。

螺旋体102远离动力源103的一端固定安装有转轴107,安装筒106内设置安装腔室,安装腔室的开口朝向螺旋体102布置,转轴107一部分插入安装腔室中,转轴107上设置有密封环108,密封环108密封安装腔室的开口,转轴107和安装筒106之间设置有自润滑结构,自润滑结构位于转轴107的外周壁和安装筒106的内周壁之间。该螺旋输送机还包括供油件7和密封油箱115,供油件7和密封油箱115分别位于螺旋体102的两端,供油件7用于给自润滑结构提供润滑油,螺旋体102靠近动力源103的一端安装有普通轴承,密封油箱115将普通轴承包裹其中,且密封油箱115内设置有较多的润滑油,足以供普通轴承使用3年以上。

自润滑结构包括自润滑轴承109和自润滑机械密封110,自润滑轴承109在本实施例中优选为石墨铜套,在其他实施例中自润滑轴承109和材质和下面自润滑环3(详见图3)的材质一致,自润滑轴承109固定安装于安装腔室内,转轴107依次贯穿自润滑机械密封110、自润滑轴承109,自润滑机械密封110夹设在安装筒106的内周壁和转轴107的外周壁之间。

参照图2和图3,自润滑机械密封110包括动环1、静环2、自润滑环3、第一密封圈4、第二密封圈5和弹性压紧件6。动环1、静环2、自润滑环3的内径和外径均一致,且该自润滑机械密封工作时,动环1、静环2、自润滑环3和弹性压紧件6均穿设于一转动轴上,动环1固定于设备主体上,动环1和静环2的制作材料为以下材料中一种:硬质合金、合金钢、高铬铁、碳化硅、氧化铝、氧化锆或者氮化硼等材料。

动环1和静环2的表面硬度均大于自润滑环3的表面硬度,自润滑环3的表面粗糙度要大于动环1和静环2的表面粗糙度,自润滑环3的大致生产工艺为:向球铁/球墨铸铁/合金钢中添加硫化物至饱和状态,自润滑环3中的含硫量在0.9%-2.5%之间,自润滑环3沿中心轴线方向的宽度为12毫米(在其他实施例中该宽度还可以为10毫米、11毫米、13毫米、14毫米、15毫米、16毫米、17毫米、18毫米、19毫米或者20毫米)。

自润滑环3包括按质量百分比组成的下列成分:C:2.5-3.2,Si:1.0-1.8,Mn:0.8-1.32,Cr:1.6-2.6,Mo:0.5-0.9,W:0.4-1.0,Ae:0.5-0.9,V:0.1-0.5,S:1.0-2.0,P:≤0.08,Re:≥0.05,其余为Fe。本实施例中自润滑环3包括按质量百分比组成的下列成分:C:3,Si:1.5,Mn:1,Cr:2,Mo:0.7,W:0.8,Ae:0.6,V:0.4,S:1.5,P:0.07,Re:0.09,其余为Fe。由上述配方所制得的自润滑环3,具有良好的抗拉强度,而且表面硬度比较低,同时其表面磨损所产生的细小自润滑粉末具有更为优质的润滑特性。

自润滑环3的内环壁上设置有4个润滑槽31(在其他实施例中润滑槽31的数量可以为1个、2个、3个、5个、6个、7个或者8个),润滑槽31沿自润滑环3的中心轴线方向布置,润滑槽31的两端分别连通至自润滑环3的两个端面,且4个润滑槽31等间隔布置于自润滑环3的内环壁上,润滑槽31的截面为半圆形状。

自润滑环3的内环壁棱边处和外环壁棱边处均设置有倒角32,自润滑环3的内环壁棱边处的倒角32和动环1、静环2的接触面之间形成一定的空腔,该空腔内可以储存一部分润滑介质(例如磨损得到的细小自润滑粉末或者润滑油等),且该部分润滑介质能够长期反复使用,起到了更好的润滑效果。

第一环形台阶21凸出设置(一体成型)于静环2远离自润滑环3的一侧端面,第一密封圈4套设于第一环形台阶21上,第一密封圈4和第二密封圈5的截面均为圆形(在其他实施例中该截面的形状还可以为“Y”形状或者“X”形状,同样具有较佳的密封效果),动环1的内环壁中间位置设置有环槽,第二密封圈5嵌设于环槽内,第二密封圈5凸出于动环1的内环壁。

弹性压紧件6包括固定环61和弹簧62,弹簧62具体为合金钢材质且具有高强度,固定环61的制作材质和动环1、静环2制作材质一样,固定环61上设置有两个机米螺丝63(在其他实施例中机米螺丝63的数量可以为3个、4个或者更多,且均匀间隔布置),两个机米螺丝63对称布置,固定环61设置有与机米螺丝63相适配的螺纹孔,固定环61通过机米螺丝63固定于转动轴上(在其他实施例中机米螺丝63可以更换为卡销,固定环61通过卡销固定于转动轴上),弹簧62夹设于动环1和固定环61之间。

动环1远离自润滑环3的一侧端面凹陷设置有第二环形台阶11,弹簧62的一端插接于第二环形台阶11内,固定环61靠近动环1的一侧端面凹陷设置有第三环形台阶611,弹簧62的另一端插接于第二环形台阶11内。

自润滑机械密封110的实施原理为:固定环61和转动轴固定之后,固定环61具有隔挡弹簧62的作用,弹簧62的弹性力会驱使动环1具有靠近静环2的趋势,从而实现静环2和动环1配合夹紧自润滑环3的目的,有利于自润滑环3的两个端面与静环2和动环1的接触面顺利贴合,而且自润滑环3中的含硫量比较高,动环1和静环2的表面硬度比较大,所以在工作过程中,自润滑环3的两个端面会比动环1和静环2的接触面先磨损,磨损所产生的细小自润滑粉末具有良好的自润滑作用,从而大幅度减小动环1和静环2的磨损速度,起到了保护动环1和静环2的接触面的效果,一般情况下一两年甚至更长时间,动环1、静环2和自润滑环3都不会被快速磨损至很薄状态,延长了该自润滑机械密封110的使用寿命,无需工作人员花费大量的时间去更换机械密封,维护成本低。

参照图2和图4,安装筒106的设置有内周壁设置有内圆台阶111,内圆台阶111与自润滑轴承109靠近自润滑机械密封110的一端相齐平,静环2(详见图3)焊接固定于内圆台阶111。

安装筒106的外周壁和尾端壳104的外周壁之间焊接有加固板112,加固板112具体为钢板,加固板112和出料口105分别位于安装筒106的相对两侧。

尾端壳104上设置有螺纹孔,安装筒106上设置有与螺纹孔对应布置的通孔,供油件7和出料口105分别位于安装筒106的相对两侧,供油件7包括空心管71、油杯72和杯盖73,空心管71螺纹装配于螺纹孔处,空心管71的一端穿过通孔并伸入安装腔室内,油杯72设于空心管71的另一端且和空心管71相连通,杯盖73螺纹装配于油杯72的开口处。

尾端壳104的内周壁设置有外圆台阶113,外圆台阶113位于安装腔室的开口处,外圆台阶113和密封环108之间夹设有毛毡垫圈114,毛毡垫圈114提升了尾端壳104和密封环108之间的密封性。

本申请实施例一种螺旋输送机的实施原理为:与常见的螺旋输送机相比,取消了尾部轴承,增加了尾端壳104、安装筒106、转轴107和自润滑结构,用自润滑结构来替换尾部轴承,同样具有减小转动摩擦的效果,而且密封环108和安装筒106配合作用,将自润滑结构隔离在恶劣环境之外(即安装腔室内),减慢了自润滑结构损坏的速度,有利于延长自润滑结构使用寿命;转轴107在安装筒106内转动的过程中,会和自润滑轴承109直接接触摩擦,自润滑轴承109摩擦所产生的自润滑粉末具有良好的自润滑效果,减小摩擦损耗,所以自润滑轴承109与普通轴承结构相比,不仅不需要经常添加润滑油,而且不易损坏,使用寿命更长久;自润滑机械密封110将自润滑轴承109密封在安装筒106内,在恶劣环境下,自润滑轴承109不会受到外界恶劣条件的干扰,同时自身也具有自润滑效果,所以自润滑机械密封110不易因长期转动或者因高速转动而磨损,自润滑机械密封110与普通的机械密封相比,具有更长的使用寿命,密封效果也更久,几乎可以几年不用进行添加润滑油或者更换损坏零配件等维护工作,进一步实现了“免维护”的目的。

以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的结构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

- 盾构螺旋输送机内套筒的检修口结构及螺旋输送机

- 螺旋输送机及可移动的螺旋输送机