一种高吸附性能材料的制备方法、产品及应用

文献发布时间:2023-06-19 10:36:57

技术领域

本发明涉及碳材料制备方法技术领域,具体地说,涉及一种高吸附性能材料的制备方法、产品及应用。

背景技术

我国煤炭资源丰富,根据自然资源部编制发布的《中国矿产资源报告2019》显示,截止到2018年底,我国煤炭查明资源储量为17085.73亿吨,能源结构以煤炭为主,但利用方式粗放;我国大部分的煤炭消耗用于直接燃烧发电、炼钢以及供暖等方面,煤炭直接燃烧的方式能量利用率低,且燃烧后产生大量粉尘和有害气体,会对环境造成严重影响。通过化学加工的方式,将煤炭转化为附加值更高的轻质油品,可以减少环境污染,解决原油短缺问题,降低我国对外部石油资源的依存度。煤/重油加氢共处理技术是由煤直接液化发展而来的第三代煤直接液化技术,将煤的液化与重油轻质化相结合,使煤和重油同时转化为轻质燃料,实现了煤和重油的合理利用。

煤/重油加氢共处理技术可获得较高的煤转化率,但产物组分偏重,轻质油品收率较低,会产生大量的加氢尾渣;尾渣的主要组分是减压馏分油,同时包含未转化的煤、煤中全部灰分、渣油中重金属与杂质、缩聚生成的焦炭等,组分较重,性质较差。

微孔碳材料具有较多的孔道和较大比表面积,广泛运用于气体吸附领域,介孔碳材料具有高水热稳定性、强疏水性及亲有机物等性质,广泛应用于催化、分离领域。此外,它们在超级电容器、燃料电池、及储氢等方面也引起广泛关注。

中国专利文献CN111807344A公开了一种基于煤/重油加氢共炼残渣的掺杂多孔碳及其应用,其制备方法包括如下步骤:(1)将煤/重油加氢共炼残渣、硫脲、去离子水加入反应釜进行水热活化;(2)将水热活化产物离心分离、洗涤干燥并研磨,得到富N/S前驱体;(3)将富N/S前驱体和氢氧化钾混合研磨均匀,得到混合物粉末;(4)将混合物粉末置于磁舟并放入管式炉,在惰性气体下进行高温活化;(5)将高温活化产物酸洗、干燥、研磨即得掺杂多孔碳。该发明在步骤(1)中加入了硫脲、去离子水进行水热活化,然后再将水热活化产物离心分离,得到富N/S前驱体。在制备流程上略为复杂。且该发明主要解决现有的基于煤/重油加氢共炼残渣制备的氧还原反应催化剂催化性能差的问题,而制备的催化剂材料。从而需要在煤/重油加氢共炼残渣自生杂原子的基础上,进一步提高N/S共掺杂量,并充分利用其中的金属物种构建更多的ORR催化中心。

但是,发明人发现,实质上可以不用制备富N/S前驱体,可以不用考虑N/S共掺杂量。在应用上,可以以煤/重油加氢共炼尾渣为碳源合成的碳材料,其孔结构以微/介复合形式存在,此种孔结构能应用于对挥发性有机气体的吸附中。

发明内容

有鉴于此,为解决上述技术问题,本发明的目的在于提出一种高吸附性能材料的制备方法、产品及应用,制备方法中不用制备富N/S前驱体,不考虑N/S共掺杂量,其制备出的材料仍具有较大比表面积,该制备出的材料是有微孔材料的高水热稳定性及介孔材料的孔道多样性的微介复合孔道活性炭,并具有较好的吸附性应用。

所采用的技术方案为:

本发明的一种高吸附性能材料的制备方法,包括以下步骤:

S1.制备碳源:将煤/重油加氢共炼尾渣放入研钵研磨,作为碳源;

S2.研磨焙烧:将步骤S1得到的尾渣粉末放入管式炉中进行预炭化焙烧,所得产物为无定形碳类物质;

S3.碱浸:在步骤S2得到的焙烧产物中加入强碱,加入去离子水和乙醇,使之充分混合,得到的产物放入鼓风烘箱中干燥,干燥后放入研钵研磨;

S4.活化焙烧:将步骤S3得到的样品放入管式炉中进行活化焙烧,所得产物为具有微孔-介孔孔道的样品;

S5.水洗:向步骤S4得到的产物加入去离子水充分混合,抽滤得到水洗后产物;

S6.酸处理脱金属:向步骤S5得到的产物加入强酸,充分混合,磁力搅拌,除去部分金属;

S7.洗涤干燥:用定性滤纸抽滤步骤S6得到的样品,并用去离子水反复洗涤样品至滤液的pH=6-7,后干燥,得到具有微介复合孔道的高吸附性能材料。

优选的,步骤S1中,放入研钵研磨到50-100目。

优选的,

步骤S2中,预炭化焙烧的温度为350-550℃,焙烧时间为1-3h;

步骤S3中,干燥温度为110℃,干燥时间为6h。

优选的,步骤S3中,强碱为氢氧化钾、氢氧化钠、碳酸钾中的一种或多种。

优选的,步骤S3中,强碱为氢氧化钾,加入的氢氧化钾与焙烧产物的质量比为2:1。

优选的,步骤S4中,活化焙烧的温度为700-1000℃,焙烧时间为1-2h。

优选的,步骤S4中,活化焙烧的温度为900℃。

优选的,

步骤S5中,加入100ml去离子水充分混合;

步骤S6中,强酸为经与水体积比1:1稀释的浓盐酸或硝酸;磁力搅拌5h;

步骤S7中,干燥温度为110℃,干燥时间为6h。

本发明的一种高吸附性能材料,其是由上述的制备方法制备得到的。

本发明提供了一种高吸附性能材料在VOCs吸附中的应用。

具体的,本发明的一种高吸附性能材料的应用,该高吸附性能材料填充于吸附柱中,用于吸附包括石油醚、甲苯的挥发性有机物。

本发明的有益效果在于:

本发明在制备方法中,不用加入硫脲、去离子水进行水热活化,不用再将水热活化产物离心分离,得到富N/S前驱体。在制备流程上更为简单。

而且,本发明实现对煤/重油加氢共炼尾渣的清洁有效的利用,制备出具有较大比表面积、有序微孔、介孔孔道分布的高吸附性能材料,材料同时具有微孔材料的高水热稳定性又有介孔材料的较大孔径的孔道优势,即可用于吸附石化行业小分子有机废气又可用于吸附废水中的大分子有机物质。

附图说明

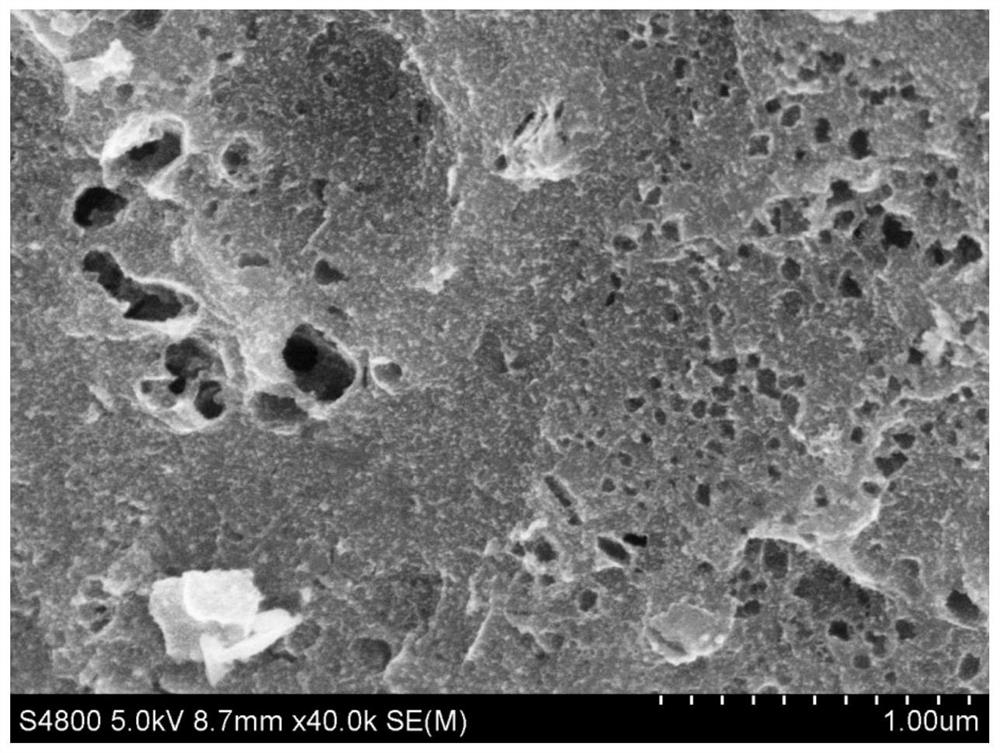

图1为实施例1制得的高吸附性能材料多孔炭的扫描电镜图;

图2为实施例1制得的高吸附性能材料多孔炭的另一倍数的扫描电镜图;

图3为实施例1制得的高吸附性能材料多孔炭的氮气吸脱附曲线图;

图4为实施例1-2制得的高吸附性能材料多孔炭与商品活性炭的孔径分布图;

图5为实施例1-2制得的高吸附性能材料多孔炭与商品活性炭的吸附穿透曲线图;

图6为甲苯吸附测试装置的结构示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一些的实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

下面实施例所用的原料:煤/重油加氢共炼尾渣,其基本性质如下表1:

表1

实施例1

本实施例的一种高吸附性能材料的制备方法,具体是一种以煤/重油加氢共炼尾渣为原料制备高吸附性能材料的制备方法,具体制备方法如下:

煤/重油加氢共炼尾渣研磨后过100目筛,使粒径控制在50~200μm之间;在管式炉,氮气保护气氛下升温至500℃,进行炭化反应,取出产物,将产物与氢氧化钾混合浸渍,氢氧化钾与炭化产物(即焙烧产物)的质量比为2:1,再加入2mL体积比1:1(此处的1:1是乙醇和去离子水的体积比,下同)的乙醇水溶液混合均匀,放入干燥箱中干燥,研磨后,放入管式炉,在氮气保护气氛下升温至900℃,进行活化反应,反应结束后,自然冷却至室温,将产物先后通过水洗、酸洗,干燥后,即可获得具有多级孔道结构的吸附材料,所制得的材料的扫描电镜图如图1所示。

实施例2

本实施例的一种高吸附性能材料的制备方法,具体是一种以煤/重油加氢共炼尾渣为原料制备高吸附性能材料的制备方法,具体制备方法如下:

煤/重油加氢共炼尾渣研磨后过100目筛,使粒径控制在50~200μm之间;在管式炉,氮气保护气氛下升温至500℃,进行炭化反应,取出产物,将产物与氢氧化钾混合浸渍,氢氧化钠与炭化产物的质量比为2:1,再加入2mL体积比1:1的乙醇水溶液混合均匀,放入干燥箱中干燥,研磨后,放入管式炉,在氮气保护气氛下升温至900℃,进行活化反应,反应结束后,自然冷却至室温,将产物先后通过水洗、酸洗,干燥后,即可获得具有多级孔道结构的吸附材料。

与实施例1相比,该实施例所添加的活化剂为氢氧化钠,刻蚀作用没有氢氧化钾明显,使得其孔道不够丰富,从而使吸附性能变差。

实施例3

本实施例的一种高吸附性能材料的制备方法,具体是一种以煤/重油加氢共炼尾渣为原料制备高吸附性能材料的制备方法,具体制备方法如下:

煤/重油加氢共炼尾渣研磨后过100目筛,使粒径控制在50~200μm之间;在管式炉,氮气保护气氛下升温至500℃,进行炭化反应,取出产物,研磨后,继续放入管式炉,在氮气保护气氛下升温至900℃,进行活化反应,反应结束后,自然冷却至室温,将产物先后通过水洗、酸洗,干燥后,即可获得具有一定孔道结构的吸附性能的材料。

与实施例1相比,该实施例未添加任何活化剂,导致材料缺乏适宜的孔道结构,从而使吸附性能变差。

实施例4

本实施例提供一种以煤油共炼尾渣为原料制备高吸附性能材料的制备方法,具体制备方法如下:

煤/重油加氢共炼尾渣研磨后过100目筛,使粒径控制在50~200μm之间;在管式炉,氮气保护气氛下升温至500℃,进行炭化反应,取出产物,将产物与氢氧化钾混合浸渍,氢氧化钾与炭化产物的质量比为1:1,再加入2mL体积比1:1的乙醇水溶液混合均匀,放入干燥箱中干燥,研磨后,放入管式炉,在氮气保护气氛下升温至900℃,进行活化反应,反应结束后,自然冷却至室温,将产物先后通过水洗、酸洗,干燥后,即可获得具有多级孔道结构的吸附材料。

与实施例1相比,该实施例的氢氧化钾加量减少,导致活化过程中的刻蚀作用降低,活化不完全,从而使其吸附性能变差。

实施例5

本实施例的一种高吸附性能材料的制备方法,具体是一种以煤/重油加氢共炼尾渣为原料制备高吸附性能材料的制备方法,具体制备方法如下:

煤/重油加氢共炼尾渣研磨后过100目筛,使粒径控制在50~200μm之间;在管式炉,氮气保护气氛下升温至500℃,进行炭化反应,取出产物,将产物与氢氧化钾混合浸渍,氢氧化钾与炭化产物的质量比为4:1,再加入2mL体积比1:1的乙醇水溶液混合均匀,放入干燥箱中干燥,研磨后,放入管式炉,在氮气保护气氛下升温至900℃,进行活化反应,反应结束后,自然冷却至室温,将产物先后通过水洗、酸洗,干燥后,即可获得具有多级孔道结构的吸附材料。

与实施例1相比,该实施例的氢氧化钾加量过多,导致活化过程中的刻蚀作用过大,活化过度,使得其孔道变大,孔径分布整体向介孔偏移,从而使其吸附性能变差。

实施例6

本实施例的一种高吸附性能材料的制备方法,具体是一种以煤/重油加氢共炼尾渣为原料制备高吸附性能材料的制备方法,具体制备方法如下:

煤/重油加氢共炼尾渣研磨后过100目筛,使粒径控制在50~200μm之间;在管式炉,氮气保护气氛下升温至500℃,进行炭化反应,取出产物,将产物与氢氧化钾混合浸渍,氢氧化钾与炭化产物的质量比为2:1,再加入2mL体积比1:1的乙醇水溶液混合均匀,放入干燥箱中干燥,研磨后,放入管式炉,在氮气保护气氛下升温至1000℃,进行活化反应,反应结束后,自然冷却至室温,将产物先后通过水洗、酸洗,干燥后,即可获得具有多级孔道结构的吸附材料。

与实施例1相比,该实施例的活化温度为1000℃,导致活化过程中活化反应加剧,使得其孔道发生塌缩,孔道结构变少,从而使其吸附性能变差。

甲苯吸附测试:

参见图6所示,图6为甲苯吸附测试装置的结构示意图。其中图6中:1-空气泵;2-有机气体流量计;3-有机气体生成器;4-空气流量计;5-气体混合器;6-气样搜集口;7-吸附床层;8-气体搜集口;9-气体回收管。

测试方法:

1)在有机气体生成器中加入甲苯溶液,25℃条件下恒温产生甲苯蒸汽;

2)在有机气体生成器前连接空气泵,鼓入载气空气;

3)步骤1)产生甲苯蒸汽及步骤2)载气空气在气体混合器中实现充分混合;

4)通过气体流量计调节1)甲苯及2)载气空气配比,从而控制进气气流流体线速度为200ml/min,甲苯初始浓度为1500-1800mg/m3,以模拟石化行业有机废气中甲苯含量;

5)气体混合器设有采样口,采样口搜集混合气体,测定进气甲苯浓度;

6)吸附床层直径为2cm,向其中填充高度为1cm的实施例1、2的产物用作吸附材料,并进行吸附试验;

7)吸附前后称取吸附床层的质量差计算甲苯吸附量。

将实施例1-6及商品活性炭进行测试,测试结果如表2及图3-5:

表2

图3为实施例1制得的高吸附性能材料多孔炭的氮气吸脱附曲线图。

图4为实施例1-2制得的高吸附性能材料多孔炭与商品活性炭的孔径分布图。其中最左边的孔径分布图是商品活性炭的,中间的孔径分布图是实施例1的高吸附性能材料多孔炭的,右边的孔径分布图是实施例2的高吸附性能材料多孔炭的。

图5为实施例1-2制得的高吸附性能材料多孔炭与商品活性炭的吸附穿透曲线图。图中最左边的吸附穿透曲线图是实施例1的高吸附性能材料多孔炭的,中间的吸附穿透曲线图是实施例2的高吸附性能材料多孔炭的,最右边的是商品活性炭的。

以煤重油共炼尾渣为原料制备高吸附性能材料,相比于商品活性炭,其具有较高的孔容和更大的饱和吸附量,该吸附材料(即高吸附性能材料)具有较高的甲苯吸附性能,在有机废气吸附领域具有广泛应用前景。

上文所列出的一系列的详细说明仅仅是针对本发明的可行性实施例的具体说明,它们并非用以限制本发明的保护范围,凡未脱离本发明技艺精神所作的等效实施例或变更均应包含在本发明的保护范围之内。

- 一种高吸附性能材料的制备方法、产品及应用

- 一种高吸附性能蛋壳秸秆生物炭复合微球除磷吸附剂及其制备方法和应用