一种高性能微弧氧化铝材的制备方法

文献发布时间:2023-06-19 10:41:48

技术领域

本发明属于铝或铝合金材料表面处理技术领域,涉及一种封孔处理方法,具体涉及一种铝合金微弧氧化膜封孔方法。

技术背景

微弧氧化技术是在硬质阳极氧化技术基础上发展起来的一种新技术,可直接在铝、镁、 钛、锆、铌等金属表面原位生长形成具有高耐蚀、高耐磨、高绝缘、耐热冲击等一系列优良 性能的陶瓷膜。在航空、舰船、纺织、汽车等行业中获得广泛的应用。但是在微弧氧化过程 中电弧的作用使表面形成的陶瓷膜发生熔化,在陶瓷膜表面形成气体的共同作用下形成大量 微米级的微孔。这些微孔在陶瓷膜中大量存在,部分微孔与金属基体相连,使液体容易通过 微孔达到金属基体,导致金属腐蚀,严重的会导致氧化膜龟裂、脱落,从而影响微弧氧化膜 的性能。因此必须对微弧氧化膜进行封孔处理。

目前对微弧氧化膜的封孔方法研究的较少,如采用沸水封孔、树脂喷涂固化封孔或阳极 氧化膜的封孔剂等方法进行封孔。由于微弧氧化膜的孔径较大,部分孔洞贯穿整个氧化膜, 沸水封孔难以实现对微弧氧化膜的有效封孔;树脂喷涂固化封孔设备投入较多,成本较高; 阳极氧化膜封孔剂的种类较多,没有进行相应的微弧氧化膜封孔试验,严重影响微弧氧化膜 封孔质量。

如CN201210357957西南石油大学,一种常温微弧氧化膜封孔方法,采用硅酸钠、镍盐、溶剂与促进剂配制的溶液作为封孔剂,封孔剂静置至少2小时后在常温下对微弧氧化膜采用浸泡的方式进行封孔,封孔后封孔剂在微弧氧化膜表面的微孔中形成吸附结晶填充物而达到封孔的目的。所述溶剂为去离子水,硅酸钠、镍盐、促进剂的配比为:硅酸钠5-15g/L,镍盐2-8g/L,促进剂0.1-2g/L。所述硅酸钠为五水硅酸钠或九水硅酸钠,所述镍盐为氟化镍、醋酸镍或其混合物,所述促进剂为硼酸、硫脲、氟锆酸钾或其混合物。本发明封孔剂溶液不需加热,在常温下即可操作,封孔效果好,简单易行,对陶瓷膜的硬度没有影响,同时可提高陶瓷膜的耐腐蚀性,上述封孔的方法存在明显的技术缺陷,需要引入Ni金属,而本领域技术人员知晓的,在某些特定领域,会明显限定Ni金属的使用量,如人体渗镍中毒等。

如CN 201811114851一种铝合金型材表面微弧氧化改性方法及表面改性铝合金型材,所述方法包括:a)前处理:铝合金型材经吹扫除灰、清洗除油、水洗、干燥,完成前处理;b)微弧氧化处理:将铝合金型材置于电解液中进行微弧氧化,电解液包含以下组分:Na2SiO3、Na2B4O7、KOH、丙三醇、Na2MoO4、EDTA-2Na;微弧氧化完成后取出;c)后处理:对铝合金型材进行清洗、干燥后,采用聚偏氟乙烯树脂对微弧氧化膜层表面进行封孔处理。本发明所得表面改性铝合金型材,在微弧氧化处理之后用聚偏氟乙烯树脂进行封孔处理,封孔效果好且表面致密平整,具有优异的耐磨性、耐蚀性和电绝缘性能,极大地提高了铝合金型材的综合性能,上述存在的缺陷为聚偏氟乙烯树脂于微弧氧化的孔为物理吸附,吸附力有限,极容易发生基材与树脂的剥离,且本领域技术人员知晓的微弧氧化陶瓷膜的孔隙率极低,通常不会高于10%,在如此低的孔隙率条件下,聚偏氟乙烯树脂对于微弧氧化陶瓷膜的封孔率极差,与其所上述专利耐磨性、耐蚀性和电绝缘性能优良,还不如说聚偏氟乙烯树贴合在氧化膜表面,是聚偏氟乙烯树本身的性质,与封孔没有直接关系。

又如CNCN201110288402公开的微弧氧化陶瓷膜的封闭处理方法,首先用丙酮对待封闭的铝合金微弧氧化试样表面去污除油,再采用50℃-60℃蒸馏水超声震动清洗;接着采用有机硅原液与质量浓度为95%以上的酒精真空浸渗;最后放入保温炉中保温,完成封闭处理,所述微弧氧化陶瓷膜的封闭处理方法,能够大幅提高微弧氧化膜层的耐磨耐蚀性能,有效降低氧化膜层的沾染性,提高氧化膜层的电绝缘性能,提高膜层韧性,简而言之,上述专利通过真空吸附有机硅原液,然后将浸渗后的试样放入保温炉中在120℃-150℃下保温15-30min,发生封闭,而本领域技术人员知晓的通过后续的热处理,在有机硅原液变为硅化物的过程中,必然发生收缩,导致氧化化物封孔剂与微弧氧化膜的孔道之间存在分析,降低微弧氧化膜的耐腐蚀性能。

发明内容

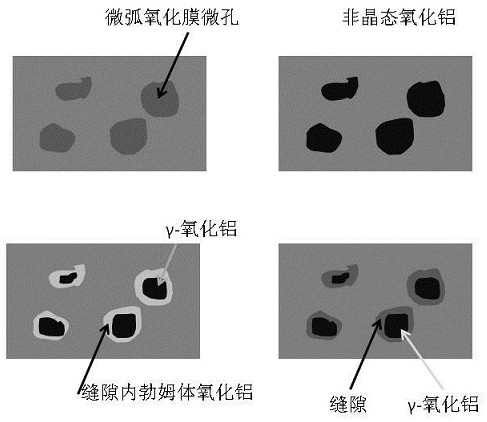

基于上述现有技术存在的问题,本发明提供了一种以铝或铝合金微弧氧化膜为基材,在所述微弧氧化膜的孔道内填充铝溶胶,通过多次热处理,将封孔使用的非晶态氧化铝转变为γ氧化铝,通过过热水蒸气处理进行封孔,有效提高微弧氧化膜的耐腐蚀性、耐磨性,通过抛光降低表面粗糙度。

一种高性能微弧氧化铝材的制备方法,包括如下处理步骤:

(1)铝合金表面预处理: 喷砂-水洗-碱洗-水洗-酸洗-水洗;

(2)以经过表面预处理的铝合金为阳极,在电解液中进行微弧氧化,在铝合金表面形成微弧氧化膜,微弧氧化液由氢氧化钠、硅酸钠、丙三醇、乙二胺四乙酸二钠和去离子水组成;

(3)一次机械抛光除去微弧氧化膜表面的多孔表层;

(4)一次热处理除去热应力;

(5)一次真空填充铝溶胶获得非晶态氧化铝;

(6)二次热处理:热处理条件为空气气氛下,与550-580

(7)二次真空填充铝溶胶获得非晶态氧化铝;

(6)三次次热处理:使用过热水蒸气进行二次热处理;

(8)二次机械抛光;

(9)酸洗,水洗。

进一步的,喷砂:硬度为385Hv的石英砂,所述石英砂的粒径2-3mm,空气压力为0.3-0.5Mpa;

碱洗:NaOH 40-50g/L,酒石酸钠2-4g/L,温度40-55

酸洗:HNO3 250-300g/L,温度25-30

进一步的,所述微弧氧化包括有1-2g/L氢氧化钠、8-12g/L硅酸钠、3-5ml/L丙三醇、2-4g/L乙二胺四乙酸二钠,电流密度6-10A/dm

进一步的,所述机械抛光为人造金刚石砂轮,打磨厚度5-8μm,金刚石的打磨速度为14-16m/s,砂轮表面金刚石的粒径2-5微米。

进一步的,所述一次热处理用于处理微弧氧化膜热应力,2

进一步的,所述一次真空填充铝溶胶的制备方法为:称取7-8g拟薄水铝石在搅拌条件下分批加入到100-120mL去离子水中,加入1-2M硝酸溶液,持续搅拌3-4 h,在10

进一步的,所述三次热处理为高温水蒸气热处理,115-120

进一步的,所述二次真空填充铝溶胶的过程与一次真空填充铝溶胶一致。

进一步的,所述二次机械抛光为含有α-Al

进一步的,所述酸洗为硝酸15-17vol.%,HF 1-1.5vol.%,室温,5-10min。

对于本发明高性能微弧氧化铝材的制备方法的制备过程和原理做出如下的阐述:

(A)铝合金的预处理:无论何种表面处理工艺,要获得好效果,清洁表面是首要的条件。因为送到表面处理车间的部件表面通常会存在各种磨痕、凹坑、毛刺、划伤等缺陷,带有润滑油迹或不同程度地覆盖着磨料和一些脏物,而通过有效的预处理可以保证微弧氧化膜具有良好的耐腐蚀性能,并保证微弧氧化膜与基体表面具有良好的结合力。

本发明采用的预处理工艺包括有喷砂-水洗-碱洗-水洗-酸洗-水洗。

其中喷砂:硬度为385Hv的石英砂,所述石英砂的粒径2-3mm,空气压力为0.3-0.5Mpa,用于初步除去基材表面明显的氧化膜,平整基体板金件凸凹不平的明显缺陷,提高工件表面粗糙度。

其中碱洗:NaOH 40-50g/L,酒石酸钠2-4g/L,温度40-55

其中酸洗:HNO3 250-300g/L,温度25-30

(B)微弧氧化:微弧氧化由于在实施过程中氧化膜表面会出现辉光放电、火花放电等现象,因此又称为电火花放电,使非晶结构的氧化层发生了相和结构的变化,并伴随有α-Al

第二层为低密度硬度层,所述层为微弧氧化膜的主要技术贡献层,其主要成分为前述的α-Al

离基材最近的为过渡层,厚度大约为2-5μm与基材相互咬合,孔隙率一般高于低密度硬度层,低于多孔表层。

本发明的微弧氧化包括有1-2g/L氢氧化钠、8-12g/L硅酸钠、3-5ml/L丙三醇、2-4g/L乙二胺四乙酸二钠,电流密度6-10A/dm

微弧氧化膜层的性能和其成分和相结构有关,而膜层的成分和相结构又和试验所用的电解液成分和基体有很大的关系,其中1-2g/L氢氧化钠为基础成分, 8-12g/L硅酸钠为钝化剂,所述钝化剂可促进阻挡型氧化膜的形成,更容易使基体金属被钝化,从而发生击穿现象开始微弧氧化,其中丙三醇OH

电流密度6-10A/dm

频率为450-500Hz:低频率代表着单个周期内脉冲能量持续的时间较长,火花放电的时间增加,膜层的生长速度较快,如频率越高,膜层微孔数量越多,分布越均匀,且孔径随着频率的升高而减小。

占空比为30-40%:占空比的增加可以提高火花放电能量,使膜层的孔隙率提升,孔隙率的提升会降低阳极氧化膜的强度,如在低占空比下微弧火花的数量较多,生成的膜层微孔都较小;在高占空比下火花放电变得剧烈,的膜层也相对粗糙。

时间为20-40min:微弧氧化的时间主要是影响微弧氧化膜的粗糙度和厚度,如一定时间范围内,时间长,厚度厚,粗糙度明显提升。

(C)一次机械抛光除去微弧氧化膜表面的多孔表层:人造金刚石砂轮,打磨厚度5-8μm,金刚石的打磨速度为14-16m/s,砂轮表面金刚石的粒径2-5微米,如前所述,微弧氧化膜的表层的多孔层的硬度低、孔隙率高,因此需要打磨除去,从而更进一步的提高为弧氧化膜的硬度和耐磨性,现有技术中通过控制电解液和电解参数,可以有效的控制所述多孔的厚度和孔隙率,因此不需要对微弧氧化膜做进一步的后续抛光处理,在不需要露出中间低密度硬度层的条件下,所述微弧氧化膜的耐磨性和耐腐蚀性已经满足市场需求了,但是本申请需要对所述微弧氧化膜进行封孔处理,进一步提高微弧氧化膜的耐磨性、耐腐蚀性,降低表面粗糙度,因此需要进行抛光处理,所述抛光打磨处理除去多孔层的厚度为2-5微米。

(D)一次热处理:2

(E)真空填充铝溶胶: 所述铝溶胶的制备方法为:称取7-8g拟薄水铝石在搅拌条件下分批加入到100-120mL去离子水中,加入1-2M硝酸溶液,持续搅拌3-4 h,在10

(G)二次热处理:热处理条件为空气气氛下,与550-580

(H)二次真空填充铝溶胶获得非晶态氧化铝,二次真空填充铝溶胶的过程与一次真空填充铝溶胶一致,在缝隙中填充非晶态氧化铝。

(I)三次热处理:高温水蒸气热处理,115-120

此外,本领域技术人员知晓的,Al

(H)二次机械抛光:如前述,但是在填充过程中,会有部分铝溶胶粘附为微弧氧化膜表面,而不是填充到孔道,经过后续处理,所述表面粘附的氧化铝不会发生封孔作用,而以形成于微弧氧化膜粘合力极差的氧化皮层,所述彼此必须除去,二次机械抛光为含有α-Al

(I)酸洗,水洗:硝酸15-17vol.%,HF 1-1.5vol.%,室温,5-10min,腐蚀除去部分抛光无法除去的颗粒氧化铝。

本发明所述方案具有以下有益效果:

(1)通过在微弧氧化膜的微孔孔道内填充铝溶胶,通过多次热处理和封孔处理,获得成勃姆体氧化铝和γ氧化铝封孔,有效的提高了微弧氧化膜的表面的致密度,降低了表面微弧氧化的孔隙率。

(2)采用本发明处理微弧氧化膜,有效的提高微弧氧化膜的硬度、耐腐蚀性和降低了粗糙度。

附图说明

图1为本发明封孔示意图。

具体实施方式

实施例1

一种高性能微弧氧化铝材的制备方法,如下处理步骤:

(1)铝合金表面预处理。

喷砂:硬度为385Hv的石英砂,所述石英砂的粒径2mm,空气压力为0.3Mpa。

碱洗:NaOH 40g/L,酒石酸钠2g/L,温度40

酸洗:HNO

(2)以经过表面预处理的铝合金为阳极,在电解液中进行微弧氧化,在铝合金表面形成微弧氧化膜:微弧氧化参数:1g/L氢氧化钠、8g/L硅酸钠、3ml/L丙三醇、2g/L乙二胺四乙酸二钠,电流密度6A/dm

(3)一次机械抛光除去微弧氧化膜表面的多孔表层:机械抛光为人造金刚石砂轮,金刚石的打磨速度为14m/s,砂轮表面金刚石的粒径2微米。

(4)一次热处理:2

(5)一次真空填充铝溶胶:称取7g拟薄水铝石在搅拌条件下分批加入到100mL去离子水中,加入1M硝酸溶液,持续搅拌3 h,在10

(6)二次热处理:热处理条件为空气气氛下,与550

(7)二次真空填充铝溶胶:称取7g拟薄水铝石在搅拌条件下分批加入到100mL去离子水中,加入1M硝酸溶液,持续搅拌3 h,在10

(8)三次热处理:高温水蒸气热处理,115

(9)二次机械抛光:二次机械抛光为含有α-Al

(10)酸洗,水洗,酸洗为硝酸15vol.%,HF 1vol.%,室温,5min。

实施例2

一种高性能微弧氧化铝材的制备方法,如下处理步骤:

(1)铝合金表面预处理。

喷砂:硬度为385Hv的石英砂,所述石英砂的粒径2.5mm,空气压力为0.4Mpa。

碱洗:NaOH 45g/L,酒石酸钠3g/L,温度47

酸洗:HNO3 275g/L,温度27.5

(2)以经过表面预处理的铝合金为阳极,在电解液中进行微弧氧化,在铝合金表面形成微弧氧化膜:微弧氧化参数:1.5g/L氢氧化钠、10g/L硅酸钠、4ml/L丙三醇、3g/L乙二胺四乙酸二钠,电流密度8A/dm

(3)一次机械抛光除去微弧氧化膜表面的多孔表层:机械抛光为人造金刚石砂轮,金刚石的打磨速度为15m/s,砂轮表面金刚石的粒径3.5微米。

(4)一次热处理:2

(5)一次真空填充铝溶胶:称取7.5g拟薄水铝石在搅拌条件下分批加入到110mL去离子水中,加入1.5M硝酸溶液,持续搅拌3.5h,在10

(6)二次热处理:热处理条件为空气气氛下,与565

(7)一次真空填充铝溶胶:称取7.5g拟薄水铝石在搅拌条件下分批加入到110mL去离子水中,加入1.5M硝酸溶液,持续搅拌3.5h,在10

(6)三次热处理:高温水蒸气热处理, 120

(8) 二次机械抛光:二次机械抛光为含有α-Al

(9)酸洗,水洗,酸洗为硝酸16vol.%,HF 1.25vol.%,室温,7.5min。

实施例3

一种高性能微弧氧化铝材的制备方法,如下处理步骤:

(1)铝合金表面预处理。

喷砂:硬度为385Hv的石英砂,所述石英砂的粒径3mm,空气压力为0.5Mpa。

碱洗:NaOH50g/L,酒石酸钠4g/L,温度55

酸洗:HNO3 300g/L,温度30

(2)以经过表面预处理的铝合金为阳极,在电解液中进行微弧氧化,在铝合金表面形成微弧氧化膜:微弧氧化参数:2g/L氢氧化钠、12g/L硅酸钠、5ml/L丙三醇、4g/L乙二胺四乙酸二钠,电流密度10A/dm

(3)一次机械抛光除去微弧氧化膜表面的多孔表层:机械抛光为人造金刚石砂轮,金刚石的打磨速度为16m/s,砂轮表面金刚石的粒径5微米。

(4)一次热处理:,2

(5)一次真空填充铝溶胶:称取8g拟薄水铝石在搅拌条件下分批加入到120mL去离子水中,加入2M硝酸溶液,持续搅拌4 h,在10

(6)二次热处理:热处理条件为空气气氛下,与580

(7)二次真空填充铝溶胶:称取8g拟薄水铝石在搅拌条件下分批加入到120mL去离子水中,加入2M硝酸溶液,持续搅拌4 h,在10

(8)二次热处理:高温水蒸气热处理, 120

(9)二次机械抛光:二次机械抛光为含有α-Al

(10)酸洗,水洗,酸洗为硝酸17vol.%,HF 1.5vol.%,室温,10min。

对比例1

一种铝合金微弧氧化膜封孔方法,如下处理步骤:

(1)铝合金表面预处理。

喷砂:硬度为385Hv的石英砂,所述石英砂的粒径2.5mm,空气压力为0.4Mpa。

碱洗:NaOH 45g/L,酒石酸钠3g/L,温度47

酸洗:HNO3 275g/L,温度27.5

(2)以经过表面预处理的铝合金为阳极,在电解液中进行微弧氧化,在铝合金表面形成微弧氧化膜:微弧氧化参数:1.5g/L氢氧化钠、10g/L硅酸钠、4ml/L丙三醇、3g/L乙二胺四乙酸二钠,电流密度8A/dm

(3)一次机械抛光除去微弧氧化膜表面的多孔表层:机械抛光为人造金刚石砂轮,金刚石的打磨速度为15m/s,砂轮表面金刚石的粒径3.5微米。

(4)热处理:高温水蒸气热处理, 120

(5)酸洗,水洗,酸洗为硝酸16vol.%,HF 1.25vol.%,室温,7.5min。

对比例2

一种铝合金微弧氧化膜封孔方法,如下处理步骤:

(1)铝合金表面预处理。

喷砂:硬度为385Hv的石英砂,所述石英砂的粒径2.5mm,空气压力为0.4Mpa。

碱洗:NaOH 45g/L,酒石酸钠3g/L,温度47

酸洗:HNO3 275g/L,温度27.5

(2)以经过表面预处理的铝合金为阳极,在电解液中进行微弧氧化,在铝合金表面形成微弧氧化膜:微弧氧化参数:1.5g/L氢氧化钠、10g/L硅酸钠、4ml/L丙三醇、3g/L乙二胺四乙酸二钠,电流密度8A/dm

(3)一次机械抛光除去微弧氧化膜表面的多孔表层:机械抛光为人造金刚石砂轮,金刚石的打磨速度为15m/s,砂轮表面金刚石的粒径3.5微米。

(4)一次热处理:2

(5)真空填充铝溶胶:称取7.5g拟薄水铝石在搅拌条件下分批加入到110mL去离子水中,加入1.5M硝酸溶液,持续搅拌3.5h,在10

(6)二次热处理:高温水蒸气热处理, 120

(7)重复步骤(5)-(6):重复步骤为2次。;

(8)二次机械抛光:二次机械抛光为含有α-Al

(9)酸洗,水洗,酸洗为硝酸16vol.%,HF 1.25vol.%,室温,7.5min。

如上表所示,通过一次热处理除去热应力-一次真空填充铝溶胶获得非晶态氧化铝-二次热处理-二次真空填充铝溶胶获得非晶态氧化铝-三次次热处理-二次机械抛光-酸洗,水洗,在微孔内使用γ氧化铝和勃姆体填充封孔获得的微弧氧化膜的孔隙率更低,最终获得高耐腐蚀性能和硬度,且摩擦系数和粗糙度较低。

以上,虽然通过优选的实施例对本发明进行了例示性的说明,但本发明并不局限于这种特定的实施例,可以在记载于本发明的保护范围的范畴内实施适当的变更。

- 一种高性能微弧氧化铝材的制备方法

- 一种高性能氧化铝材料及其制备方法