流体分离元件

文献发布时间:2023-06-19 10:48:02

技术领域

本发明涉及流体分离元件。

背景技术

近年来,在以海水或碱水的淡水化、排水的净化等为首的各种各样的水处理领域等中,具备分离膜的流体分离元件的使用正在急速增加。

作为流体分离元件的一个方式,列举螺旋型的流体分离元件。螺旋型的流体分离元件的特征在于,具备分离膜被螺旋状地卷绕于中心管的卷绕体。并且,在该卷绕体的端部,为了防止由于分离膜等部件的变形引起的分离性能的下降、所谓的伸缩,通常配置伸缩防止板。进而,多为伸缩防止板具有开口部而以贯通该开口部的形式插入中心管。

这样的方式的流体分离元件中,有伸缩防止板在相对于中心管的长边方向垂直的方向上滑动的可能性、即伸缩防止板以中心管为中心旋转的可能性。若使用流体分离元件的流体分离处理中发生这样的旋转,则容易产生在卷绕于中心管的分离膜的重叠上发生偏离、分离膜的表面损伤等各种各样的不良影响。

为了抑制这样的旋转,已知在伸缩防止板和中心管的双方设置互相相补的凹凸的技术 (例如参照专利文献1)。

专利文献1 : 中国实用新型第204619762号说明书。

然而,以往的技术中,由于相补的凹凸的成型的微小误差,也容易导致相对于中心管的伸缩防止板的旋转抑制不足。此外,在流体分离元件的制造工序中,不得不在进行相补的凹凸的对准的同时使伸缩防止板嵌合于中心管,所以被视为作业极为烦杂。

发明内容

因此,本发明的目的在于,提供伸缩防止板和中心管的相对旋转被简便的机构有效地抑制的流体分离元件。

为了解决上述问题,本发明具备下述的(1)~(3)的某个结构。

(1)一种流体分离元件,具备伸缩防止板和在中心管卷绕有分离膜的卷绕体,上述伸缩防止板具有供该伸缩防止板贯通的开口部,上述中心管被插入该开口部内,在上述开口部内的伸缩防止板的表面、及上述中心管的、插入上述开口部的部位的外表面的至少某一方设置凹陷,在上述开口部和上述中心管的间隙、及上述凹陷填充有树脂。

(2)上述(1)所述的流体分离元件,其中,上述开口部在上述中心管的长边方向上的长度L

(3)上述(2)所述的流体分离元件,其中,在上述中心管的包括中心轴在内的平面处的截面中,上述凹陷的截面形状或位置在上述中心管的周向上不同,或者上述凹陷具有在周向不连续的部分。

发明效果

根据本发明,能够将流体分离元件具备的伸缩防止板和供其贯通的中心管之间的相对旋转简便且有效地抑制。

附图说明

图1是表示本发明的螺旋型的流体分离元件的一例的概略局部展开图。

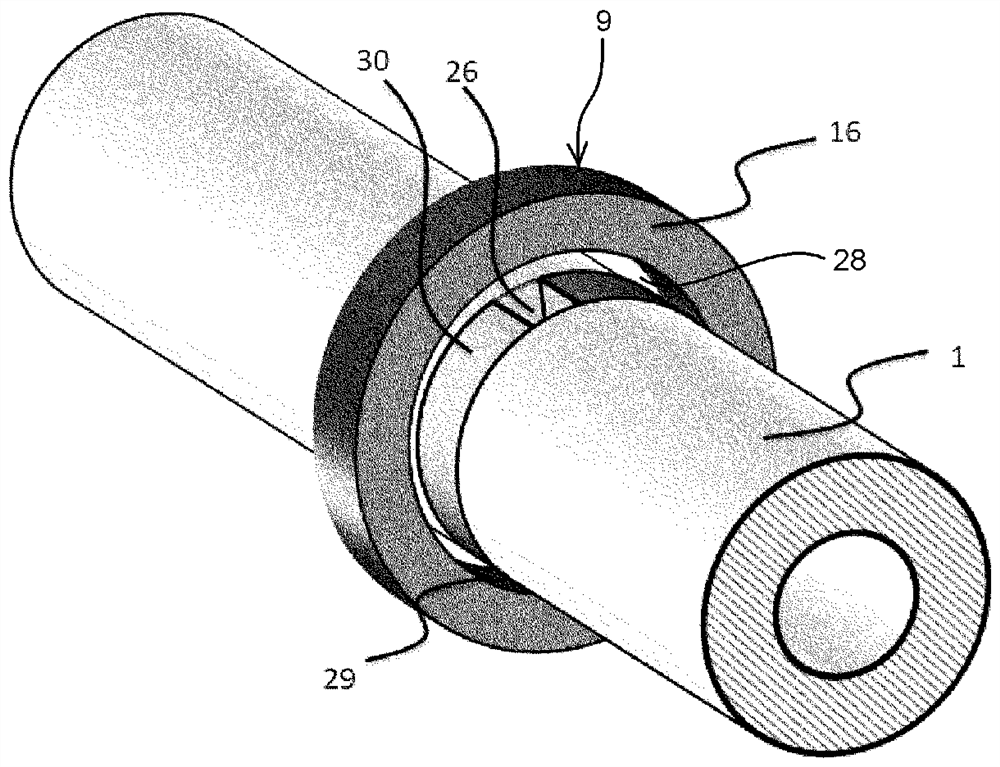

图2是表示作为本发明的结构要素的、插入伸缩防止板的开口部的中心管的部位的局部概略立体图。

图3是关于本发明的一实施方式的流体分离元件表示伸缩防止板和中心管的固定位置的相对于中心管的长边方向垂直的截面的概略图。

图4是关于本发明的其他实施方式的流体分离元件表示伸缩防止板和中心管的固定位置的相对于中心管的长边方向垂直的截面的概略图。

图5是关于本发明的其他实施方式的流体分离元件表示伸缩防止板和中心管的固定位置的相对于中心管的长边方向垂直的截面的概略图。

具体实施方式

以下,参照附图等的同时对本发明的流体分离元件的实施方式进行说明。

本发明的流体分离元件具备在中心管卷绕有分离膜的卷绕体、伸缩防止板。

图1表示本发明的螺旋型的流体分离元件的一例的概略局部展开图。如图1所示,流体分离元件具备中心管1、第1分离膜3、第2分离膜4、透过流体流路件5、供给流体流路件6、伸缩防止板9、18。

第1分离膜3及第2分离膜4为,中心管1侧的一边以外的三边被互相粘接,形成封套状的分离膜13。该封套状的分离膜13被螺旋状地卷绕于中心管1的周围,形成卷绕体17。

图1所示的例子中,供给流体流路件6被配置成与封套状的分离膜13的供给侧面相向,且被与封套状的分离膜13一同卷绕于中心管1的周围。作为供给流体流路件6,例如,优选地使用网。

此外,图1所示的例子中,透过流体流路件5被插入封套状的分离膜13,被夹入第1分离膜3和第2分离膜4之间,且与封套状的分离膜13一同卷绕于中心管1的周围。作为透过流体流路件5,例如能够使用针织品或突起物固接片等。

中心管1是中空的筒状部件,在侧面具有多个孔。

在卷绕体17的两端的流入供给流体2的一侧安装有伸缩防止板9。伸缩防止板9是具备多个供给口22的圆盘状的部件,在图1所示的流体元件中,外周环状部件和内周环状部件被辐条状部件24结合,形成有多个供给口22。伸缩防止板9配置于卷绕体17的一端。在伸缩防止板9的大致中央,如图2所示,设置有贯通伸缩防止板9的开口部28,中心管1插入该开口部28内。

在配置有伸缩防止板9的卷绕体17的另一端,也配置有作为具备浓缩流体的排出口和透过流体的排出口的圆盘状的部件的、另外的伸缩防止板18。

对基于图1所示的流体分离元件的供给流体的分离进行说明。供给流体2被从伸缩防止板9的多个供给口22向卷绕体17供给。供给流体2在封套状的分离膜13的供给侧面处,在由供给流体流路件6形成的供给流体流路内移动。透过封套状的分离膜13的流体(图1中表示为透过流体8。)在由透过流体流路件5形成的透过流体流路内移动。从封套状的分离膜13的开口部到达中心管1的透过流体8穿过中心管1的孔进入中心管1的内部。在中心管1内流动的透过流体8被从另一端的伸缩防止板18向外部排出。另一方面,未透过封套状的分离膜13的流体(图1中表示为浓缩流体7。)在供给流体流路移动,被从另一端的伸缩防止板18向外部排出。这样,供给流体2被分离成透过流体8和浓缩流体7。

另外,卷绕体17的外周部为了保护卷绕体17而优选为被外侧壳覆盖。外侧壳优选地借助由纤维和树脂的混合物构成的纤维强化塑料(FRP)形成。作为纤维强化塑料含有的纤维的材质,例如,列举玻璃、玄武岩、尼龙或聚乙烯,但为使外侧壳的强度为足够的强度及为了能够肉眼观察外侧壳的内部,优选为玻璃。此外,作为纤维强化塑料的成分的树脂,例如,列举聚乙烯、聚丙烯或环氧树脂,但为使外侧壳的强度为足够的强度,优选为环氧树脂。

作为构成本发明的流体分离元件具备的卷绕体的有孔的中心管的材料,例如,列举树脂或金属,但由于成本、耐久性优异而优选为NORYL树脂、改性聚亚苯基醚系树脂或ABS树脂等树脂。

作为构成本发明的流体分离元件具备的卷绕体的分离膜,例如,列举逆浸透膜、限外过滤膜或精密过滤膜。

作为本发明的流体分离元件具备的伸缩防止板的材料,例如,列举热塑性树脂、热固化性树脂或耐热性树脂,但由于成本、耐久性优异而优选为ABS树脂等树脂。此外,作为伸缩防止板的形状,为了维持强度的同时也将供给流体高效率地向分离膜元件内供给,优选为前述那样的外周环状部件和内周环状部件被多个辐条状部件结合的辐条型构造。

本发明的流体分离元件具备的伸缩防止板具有贯通该伸缩防止板的开口部,在该开口部内,插入有上述中心管,在上述开口部内的伸缩防止板的表面、及上述中心管的、插入上述开口部的部位的外表面的至少某一方需要设置凹陷。

图2是表示在本发明的流体分离元件具备的伸缩防止板的开口部插入有构成本发明的流体分离元件具备的卷绕体的中心管的部位的局部概略立体图。伸缩防止板9在其大致中央具有将伸缩防止板9贯通的开口部28,中心管1被插入该开口部28内。

这里,“开口部内的伸缩防止板的表面”是指,形成开口部的伸缩防止板的表面内的、从中心管的长边方向观察伸缩防止板时无法肉眼看到的部位。

此外,“中心管的、被插入上述开口部的部位的外表面”是指,中心管的表面内的、从中心管的长边方向观察伸缩防止板及中心管时无法肉眼看到的部位,图2中表示成被插入开口部28的部位的外表面30。

如上所述,本发明的流体分离元件中,需要在“开口部内的伸缩防止板的表面”及“中心管的被插入上述开口部的部位的外表面”的至少一方设置有凹陷。图2中凹陷仅设置于中心管的外表面侧,表示成凹陷26。

本发明的流体分离元件中,需要向上述开口部和上述中心管的间隙及上述凹陷填充树脂。向这些间隙及凹陷的双方填充树脂,树脂硬化,由此,硬化后的树脂发挥作为中心管和伸缩防止板的固定部件、即锚的作用,能够抑制伸缩防止板和将其贯通的中心管之间的相对的旋转。作为被填充的树脂,为了充分保持硬化后的树脂的强度,优选为环氧树脂或聚氨酯树脂。此外,此时,以嵌入中心管和伸缩防止板的空隙及凹陷的方式形成的嵌合部件被插入中心管和伸缩防止板的间隙,也可以向嵌合部件和中心管的间隙、及嵌合部件和伸缩防止板的间隙填充树脂。

设上述中心管1的长边方向上的上述开口部的长度为L

图3~5均为关于本发明的实施方式的流体分离元件表示伸缩防止板和中心管被固定的位置的相对于中心管的长边方向垂直的截面的概略图。图3中,仅在伸缩防止板9侧设置凹陷26,向伸缩防止板9的开口部28和被插入该开口部28的中心管1的间隙、凹陷26填充有树脂27。图4中,仅在中心管1的外表面的被插入伸缩防止板9的开口部28的部位的外表面30侧设置凹陷26,图5中,在伸缩防止板9侧、中心管1的外表面的被插入伸缩防止板9的开口部28的部位的外表面30侧的双方设置凹陷26,向伸缩防止板9的开口部28和被插入该开口部28的中心管1的间隙、凹陷26均填充有树脂27。

凹陷的形状例如优选为三棱柱状、圆柱状、半球状、圆弧状等,但并非根据该记载来限定形状。

凹陷的深度优选为为了防止被向凹陷填充的树脂漏出而不贯通设置凹陷的伸缩防止板或中心管的程度。

此外,本发明的流体分离元件中,优选地,取包括中心管的中心轴的平面上的截面的情况下出现的、凹陷的截面形状或位置在中心管的周向不同,或者凹陷具有在周向上不连续的部分。凹陷的截面形状或位置在中心管的周向不同或凹陷在周向具有不连续的部分,由此,伸缩防止板和中心管之间的相对旋转的抑制变得更牢固。

为了充分抑制伸缩防止板和中心管之间的相对旋转且不使被填充的树脂的量过大,优选地,凹陷的总体积占伸缩防止板具有的开口部的体积的比例为0.1~1%(根据有效位数更准确地表述的情况下为0.1~1.4%)。

上述内容中说明了流体分离元件的一端的结构、即伸缩防止板9和中心管1的结构,但在流体分离元件的另一端,也可以在伸缩防止板18的开口部内表面及与该开口部内表面相向的中心管的外表面的至少某一方设置有凹陷。本发明中,在流体分离元件的至少一端设为伸缩防止板和中心管的至少一方具备凹陷的结构即可,但更优选为在两端有上述结构。若在流体分离元件的两端,为伸缩防止板的开口部内表面及与该开口部内表面相向的中心管的外表面的至少某一方具有凹陷的结构,则能够更牢固地抑制伸缩防止板的旋转。

本发明的流体分离元件也可以根据需要容纳于压力容器来使用。该情况下,例如将在流体分离元件具备的伸缩防止板和压力容器之间产生的间隙通过盐水密封封闭,由此能够防止供给流体向该间隙内短路地流入。作为这样的盐水密封,例如列举公知的U-连结密封、V-连结密封或O型圈密封或开口环密封,但优选为装填容易的U-连结密封。作为盐水密封的材料,优选为装填容易的弹性材料,但作为弹性材料,例如列举腈橡胶、苯乙烯橡胶、硅酮橡胶、氟橡胶、丙烯橡胶、乙丙橡胶、乙丙二烯橡胶或聚氨酯橡胶等橡胶,但为了提高作为弹性材料的橡胶的弹性及强度,优选为乙丙橡胶或乙丙二烯橡胶,更优选为交联构造中包括过氧化物结构的乙丙二烯橡胶。

实施例

接着,列举具体例对本发明进一步详细地说明,但本发明完全不被这些实施例限定。

(实施例1)

制造图1所示的方式的一般性的螺旋型的流体分离元件。

将聚酰胺系逆浸透膜以宽度1070mm、长度1670mm裁断,将以逆浸透膜的功能层侧的面为内侧的方式沿长度方向对折的逆浸透膜层叠两个,关于上侧的第1分离膜和下侧的第2分离膜的接触面,将与中心管接触的一侧的一边以外的三边用聚氨酯系树脂互相粘接来形成封套状的分离膜。准备相对于该封套状的分离膜插入作为针织品的片的透过流体流路件来夹入、进而在封套状的分离膜的功能层侧的面配置有作为网的供给流体流路件的分离膜单元。

将该分离膜单元层叠,卷绕于改性聚亚苯基醚系树脂制的中心管(外径38mm、长度1016mm)的周围来形成卷绕体。

将该卷绕体的两端切边,在它们两端分别配置有ABS树脂制的伸缩防止板。作为伸缩防止板,具有外径200mm的外周环状部件和内径38mm的内周环状部件被12根辐条状部件结合的辐条型构造,使用在与开口部的卷绕体接触的一侧的整周设置有角度45°、深度3mm的锥形的结构。

该锥形的表面(开口部内的伸缩防止板的表面)以呈均等间隔的方式设置有共计12个三棱柱状的凹陷。12个凹陷的总体积为324mm

将树脂向伸缩防止板具有的开口部和中心管的间隙及12个凹陷填充。

卷绕体的外周部借助由玻璃纤维和环氧树脂的混合物构成的纤维强化塑料(FRP)覆盖,形成FRP壳,完成流体分离元件。

将在小麦粉的2,000ppm悬浊液作为凝集剂添加有氯化铁(III)和聚丙烯酰胺的流体作为试验流体,向容纳于压力容器的流体分离元件供给,以0.5MPa的压力每一日5小时、合计运转7日。

7日运转后的伸缩防止板相对于中心管的旋转角度为0度。

(实施例2)

制造图1所示方式的一般性的螺旋型的流体分离元件。

将聚酰胺系逆浸透膜以宽度1070mm、长度1670mm裁断,将以逆浸透膜的功能层侧的面为内侧的方式沿长度方向对折的逆浸透膜层叠两个,关于上侧的第1分离膜和下侧的第2分离膜的接触面,将与中心管接触的一侧的一边以外的三边用聚氨酯系树脂互相粘接来形成封套状的分离膜。准备相对于该封套状的分离膜插入作为针织品的片的透过流体流路件来夹入、进而在封套状的分离膜的功能层侧的面配置有作为网的供给流体流路件的分离膜单元。

将该分离膜单元层叠,卷绕于改性聚亚苯基醚系树脂制的中心管(外径38mm、长度1016mm)的周围来形成卷绕体。

将该卷绕体的两端切边,在它们两端分别配置有ABS树脂制的伸缩防止板。作为伸缩防止板,具有外径200mm的外周环状部件和内径38mm的内周环状部件被12根辐条状部件结合的辐条型构造,使用在与开口部的卷绕体接触的一侧的整周设置有角度45°、深度3mm的锥形的结构。

此外,在中心管的被插入前述开口部的部位的外表面,沿中心管的周向以呈均等间隔的方式设置有共计12个三棱柱状的凹陷。12个凹陷的总体积为324mm

将树脂向伸缩防止板具有的开口部和中心管的间隙及12个凹陷填充。

卷绕体的外周部借助由玻璃纤维和环氧树脂的混合物构成的纤维强化塑料(FRP)覆盖,形成FRP壳,完成流体分离元件。

将在小麦粉的2,000ppm悬浊液作为凝集剂添加有氯化铁(III)和聚丙烯酰胺的流体作为试验流体,向容纳于压力容器的流体分离元件供给,以0.5MPa的压力每一日5小时、合计运转7日。

7日运转后的伸缩防止板相对于中心管的旋转角度为0度。

(实施例3)

制造图1所示的方式的一般性的螺旋型的流体分离元件。

将聚酰胺系逆浸透膜以宽度1070mm、长度1670mm裁断,将以逆浸透膜的功能层侧的面为内侧的方式沿长度方向对折的逆浸透膜层叠两个,关于上侧的第1分离膜和下侧的第2分离膜的接触面,将与中心管接触的一侧的一边以外的三边用聚氨酯系树脂互相粘接来形成封套状的分离膜。准备相对于该封套状的分离膜插入作为针织品的片的透过流体流路件来夹入、进而在封套状的分离膜的功能层侧的面配置有作为网的供给流体流路件的分离膜单元。

将该分离膜单元层叠,卷绕于改性聚亚苯基醚系树脂制的中心管(外径38mm、长度1016mm)的周围来形成卷绕体。

将该卷绕体的两端切边,在它们两端分别配置有ABS树脂制的伸缩防止板。作为伸缩防止板,具有外径200mm的外周环状部件和内径38mm的内周环状部件被12根辐条状部件结合的辐条型构造,使用在与开口部的卷绕体接触的一侧的整周设置有角度45°、深度3mm的锥形的结构。

该锥形的表面(开口部内的伸缩防止板的表面)以呈均等间隔的方式设置有共计12个三棱柱状的凹陷。

此外,在中心管的被插入前述开口部的部位的外表面,在中心管的周向上以呈均等间隔的方式设置有共计12个圆柱状的凹陷。这24个凹陷的总体积为324mm

将树脂向伸缩防止板具有的开口部和中心管的间隙及12个凹陷填充。

卷绕体的外周部借助由玻璃纤维和环氧树脂的混合物构成的纤维强化塑料(FRP)覆盖,形成FRP壳,完成流体分离元件。

将在小麦粉的2,000ppm悬浊液作为凝集剂添加有氯化铁(III)和聚丙烯酰胺的流体作为试验流体,向容纳于压力容器的流体分离元件供给,以0.5MPa的压力每一日5小时、合计运转7日。

7日运转后的伸缩防止板相对于中心管的旋转角度为0度。

(比较例1)

除了在伸缩防止板完全不设置凹陷以外与实施例1相同地制造流体分离元件,同样进行合计7日的运转。

7日运转后的伸缩防止板相对于中心管的旋转角度为3度。

将本发明详细地且参照特定的实施方式地进行了说明,但对于本领域技术人员而言,显然能够在不脱离本发明的精神和范围的情况下进行各种各样的改变、修正。本申请是基于2018年9月26日申请的日本专利申请(日本特愿2018-180208)作出的,其内容作为参照被引用。

附图标记说明

1:中心管

2:供给流体

3:第1分离膜

4:第2分离膜

5:透过流体流路件

6:供给流体流路件

7:浓缩流体

8:透过流体

9:伸缩防止板

13:封套状的分离膜

16:内周环状部件

17:卷绕体

18:另外的伸缩防止板

22:供给口

24:辐条状部件

26:凹陷

27:树脂

28:开口部

29:开口部内的伸缩防止板的表面

30:插入开口部的部位的外表面。

- 流体分离元件、流体分离元件用防伸缩板及流体分离装置

- 用于使流体从气体中分离的分离装置及用于此类分离装置的分离元件和联接元件