图像形成方法以及图像形成系统

文献发布时间:2023-06-19 11:06:50

技术领域

本公开涉及图像生成方法以及图像生成装置,特别涉及将形成于样品内部的对象物图像化的方法以及装置。

背景技术

已知为了进行利用了扫描电子显微镜(Scanning Electron Microscope:SEM)的样品的截面观察,使用离子铣削装置将样品溅射蚀刻、使截面在样品表面露出的手法。在专利文献1中公开了一种离子铣削装置,该离子铣削装置在旋转的样品台上放置样品,使旋转轴相对于离子束中心偏心,由此形成在大范围具有平坦面的加工孔。另外,在专利文献2中公开了一种离子铣削装置,该离子铣削装置在成为离子铣削的加工对象的样品上放置形成开口的罩,使用穿过了开口的离子束来对位于开口下的样品区域选择性地进行铣削加工。

现有技术文献

专利文献

专利文献1:JP特开平3-36285号公报

专利文献2:JP特开2003-68243号公报

发明内容

发明要解决的课题

发明者们新想出了如下观察法:通过在多层结构体的样品进行形成具有非常小的倾斜角的缓斜面的加工,从而从层叠方向来看将多层结构体中所含的各分层二维地可视化。更具体地,在多层膜结构的某分层的厚度(Z方向尺寸)为70nm的情况下,只要能形成相对于样品表面0.35°的相对角的倾斜面,例如就能形成在X方向上每1层11.5μm的长度的斜面,且能跨多层使图案的做工显性化。另一方面,在专利文献1公开的离子铣削法中,能通过设定离子束的中心轴与旋转轴的相对距离来调整加工条件,但由于以与离子束的正态分布相应的蚀刻速率加工样品,因此难以形成具有上述那样的非常小的倾斜角的面。另外,专利文献2公开的离子铣削法也同样,难以形成上述那样的平缓的倾斜面。

提出以将多层结构体中所含的多个分层的信息遍及大范围进行显性化、或进行了显性化的对象层的图像化为目的的图像形成方法以及图像形成系统。

用于解决课题的手段

作为用于达成上述目的的一个方案,以下提出图像形成方法以及实现该图像形成的系统,在形成由层叠多个层的样品中所含的对象层或多个层构成的图案的图像的方法中,将所述样品表面的法线方向的轴作为旋转轴使所述样品旋转,并且经由设置于从所述样品分离的位置且具有使离子束选择性穿过的开口的掩模从相对于所述法线方向倾斜的方向朝向所述样品照射离子束,来形成具有相对于样品表面倾斜的带状的倾斜面的孔,对该带状的倾斜面照射带电粒子束,检测基于该照射得到的带电粒子,基于该带电粒子的检测来生成包含所述倾斜面中所含的多个不同的带状的亮度区域的第1图像,使用该第1图像来确定所述对象层、包含由所述多个层构成的图案的亮度区域、或由所述多个层构成的图案。

发明的效果

根据上述手法,变得能进行样品内部的多层结构体的对象层的图像化。

附图说明

图1是表示观察基于对晶片的离子铣削而形成的截面位置的工序的流程图。

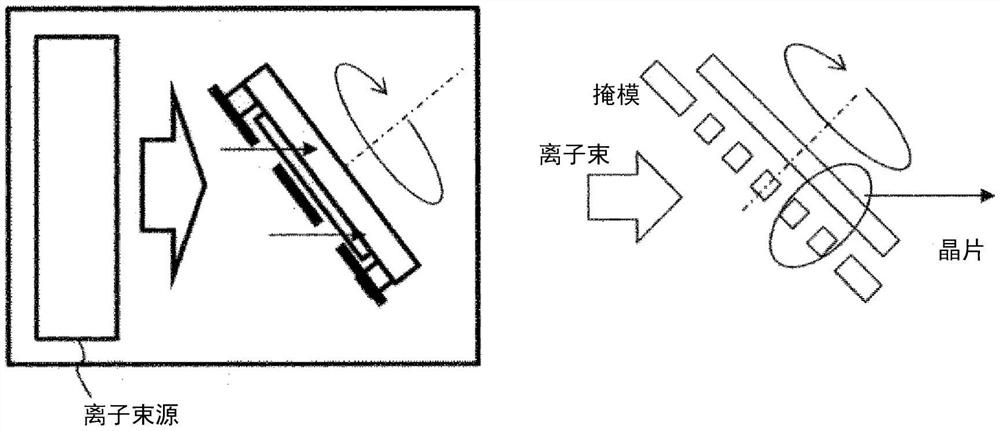

图2是表示离子铣削装置的概要的图。

图3是表示通过离子束的照射而形成于晶片上的锥形部的一例的图。

图4是表示形成于晶片上的锥形部的宽度与决定该宽度的参数的相关性的图。

图5是表示离子铣削装置的概要的图。

图6是表示具有晶片和多个开口的掩模的一例的图。

图7是表示安装于离子铣削装置的样品固定器的一例的图。

图8是表示扫描电子显微镜的概要的图。

图9是表示包含离子铣削装置和扫描电子显微镜的图像形成系统的概要的图。

图10是表示配方(recipe)生成装置中所含的装置条件生成模块的一例的图。

图11是表示基于离子铣削的加工条件设定和扫描电子显微镜的测定条件的设定来执行测定的工序的流程图。

图12是表示设定加工条件和测定条件的GUI画面的一例的图。

图13是表示设置于离子铣削装置的掩模和隔着该掩模形成的加工痕的图。

图14是表示掩模开口的大小与离子铣削装置的加工区域的大小的关系的图。

图15是表示将扫描电子显微镜的视野定位在成为测定对象的分层来执行测定的工序的流程图。

图16是说明通过模板匹配来确定加工痕的边缘位置的手法的图。

图17是表示掩模开口的大小与离子铣削装置的加工区域的大小的关系的图。

图18是表示FIN型FET的概要和各高度的截面像的一例的图。

图19是表示在显示条纹纹样的SEM图像上执行图案匹配时所用的模板的一例的图。

图20是表示将特征量或匹配评分作为指标值来确定视野位置,并执行测定的工序的流程图。

图21是表示设定元素分析条件的GUI画面的一例的图。

图22是表示元素分析工序的流程图。

具体实施方式

近年来,半导体器件的层叠化推进,对管理半导体器件的成品率的测定装置、检查装置也谋求对进行了多层化的器件的应对。若能在各种深度观察在晶片上的各种区域形成的元件,就能有效地掌握基于晶片面内的位置的偏差。

在以下说明的实施例中,说明将大面积样品(晶片)表面的多个不同的区域在纵向各种深度上一并加工并对在这里形成的三维元件的三维加工形状、材料物性高速地进行观察、测定的方法、装置、计算机程序以及存储该计算机程序的存储介质。

在以下的实施例中,对三维结构样品的测量方法进行说明,例如在对形成于晶片上的三维结构样品进行观察、测量的方法中,上述方法包含:(a)通过离子束对上述晶片面内的多区域(斜向地)进行切削加工的工序;(b)算出对所期望的区域内的所期望的深度进行观察、测量的位置的工序;和(c)在上述算出的位置进行观察、测量的工序,上述进行切削加工的工序(a)中,使上述样品以相对于遍及上述样品的外形尺寸大致均匀的离子束的照射方向倾斜的方向的旋转轴为轴旋转,并经由相对于所述样品将相对位置固定(与样品旋转同步)且具有部分地容许所述离子束到达样品的多个开口的掩模,对样品照射离子束,由此对上述样品表面选择性地进行切削加工,算出上述位置的工序(b)中,对上述切削加工过的晶片求取平面方向位置与加工深度的关系,基于上述关系来在所期望的区域内求取成为所期望的深度的位置,在进行观察、测量的工序(c)中,在上述位置,从上方通过电子显微镜观察进行过上述切削加工的样品的表面,或测量呈现于表面的图案。

期望上述进行观察的切削面相对于切削前的样品表面倾斜。进而,通过在样品的多处创建倾斜面,能在样品平面方向的多处观察样品内部深度方向多位置的结构。另外,说明如下示例:根据器件结构设计信息估计与在表面呈现的图案相应的深度,并测量该深度处的图案的横向尺寸。

进而,在以下的实施例中,还对离子铣削装置进行说明,其具备:离子源;旋转台,其保持被照射从该离子源放出的离子束的样品,并具有相对于该离子束的照射方向倾斜的方向的旋转轴;和掩模,其伴随该旋转台的旋转而旋转,并具有部分地容许所述离子束到达样品的多个开口。

图1是表示在部分地加工了样品的基础上进行观察、测量的工序的流程图。首先,通过三维加工装置将晶片的多区域的表面一并加工成斜面状(倾斜状)。接下来,在加工形状算出部中,将加工后的表面深度(高度)z作为面内水平方向位置(x、y)的函数来求取,基于此,在观察-测量位置算出部中算出给定的区域内的表面深度(高度)成为所期望的范围的晶片观察位置。

然后在上述晶片位置中,用CD-SEM(Critical Dimension-Scanning ElectronMicroscope,特征尺寸测量用扫描电子显微镜)或再检测SEM等上表面观察测量装置从上表面对加工成斜面状的表面进行观察、测量。通过在晶片上的上述多区域对多个不同的深度进行上述动作,来求取上述多区域中的三维元件的三维加工形状、材料物性。根据需要将三维加工信息和晶片或元件的设计信息输入到上述三维加工装置以及上述观察测量装置,来控制加工位置和加工量、观察位置等。另外,根据由观察测量装置取得的观察像以及测量结果来重构三维结构。

图2是表示上述的三维加工装置的概要的图。从离子源放出的该平行的离子束前往晶片台上的晶片。晶片台具有使晶片表面与离子束所成的角度可变且自转的结构。图2所例示的装置进一步在晶片上具备具有多个开口部的掩模,上述掩模在相对于晶片的相对位置被固定的状态下和晶片一起自转。期望在掩模与晶片间如后述那样设置给定的间隙。

在上述三维加工装置中,通过在束没有垂直地入射到晶片(束行进方向和晶片表面的法线方向不一致)的状态下,使晶片和掩模自转并进行离子铣削加工,从而能如以下说明的那样进行三维加工。

首先,在开口位于离子源和台近的一侧(图的上侧)时,穿过开口的束以向晶片的中心侧倾斜的角度入射到晶片。另一方面,在开口位于离子源和台远的一侧(图的下侧)时,穿过开口的束以向晶片的外侧倾斜的角度入射到晶片。由于晶片和掩模伴随台的自转而在上述2个位置往来,因此在从晶片来看时,穿过开口的离子束的入射角伴随自转而摇动。

在此,如图3所示那样,若在从晶片表面分离的位置设置阻断离子束的掩模,则在晶片上的点A,仅入射角为a的离子束到达。进而,在晶片上的点B,入射角为a~b的离子束到达,在晶片上的点C,入射角为a~0的离子束到达,在晶片上的点D,入射角为a~-b的离子束到达,在晶片上的点E,入射角为a~-a的离子束到达。

如此地,根据场所而离子束的照射量发生改变的结果(铣削量发生变化),晶片表面的部位301被加工成锥形状。

另外,为了简单,以上以投影到与纸面平行的切断面的角度进行说明,但实际上,需要注意的是,通过自转,在点C,也是相对于与纸面垂直的方向倾斜地入射,而并非垂直入射。另外,在上述说明中,由于将掩模的厚度假定为0,因此开口边缘的正下方成为锥形部的中心,但在具有有限的厚度的实际的掩模中并不限于此。

能通过台与束所成的角度以及晶片-掩模间隙将锥形部的宽度各种改变。如图4所示那样,在锥形部的宽度w、与晶片-掩模间隙d、掩模t厚度之间,有大约w=2d·tan0+t·tan0的关系。另外,若不设晶片-掩模间隙d,就不能得到充分的锥形部的宽度。因而,期望在晶片与掩模之间设置相当的间隙,并支承掩模以使两者的相对位置被固定。在以下说明的实施例中,通过在掩模与晶片之间设置间隙d,能将锥形宽度扩张2d·tan0相应量,因此能形成非常平缓的倾斜面。

换言之,由于能使适于到掩模的下部区域为止都形成平缓的倾斜面的离子束到达,因此能形成从开口正下方到掩模的下部为止遍及大范围具有均匀的倾斜角的倾斜面。在掩模下部的样品区域,由于通过掩模而照射量被限制的离子束到达,因此与位于开口正下方的样品区域相比,照射量被限制,且被照射满足用于遍及大范围形成平缓的倾斜面的条件的束。

全照射角的离子束所到达的点E处的铣削深度h相对于大的开口部的铣削速率v、铣削时间t而大致成为h=v·t。铣削速率v通过离子束的电流或电压而变化。

另外,在掩模开口直径(或最小宽度)与掩模厚度相比并没有充分大的情况下,在掩模开口上部受到阻碍而穿过开口的离子的量在开口中心区域减少,因而开口边缘的内侧等中心部的锥形角度减少,或铣削量减少。期望实际的掩模的设计考虑这些因素来进行。

以下说明的实施例中的测定对象的三维器件期望是在给定的元件区域具有大量相同结构的单位元件(存储器单元等)的器件。通过在上述元件区域(存储器单元阵列等)内设置锥形,能通过SEM等从上表面观察从上表面以各种深度切削了上述单位元件时的平面像。进而,能通过将这样取得的各种深度的观察像合成来重构三维结构。另外,能求取上述区域内的大量元件的三维加工形状的偏差。

这时,设定台角度、晶片-掩模间隙、以及最大离子铣削量(离子电流、电压以及铣削时间)等参数,使得满足以下的条件。

(1)锥形部的宽度和深度在上述元件区域中包含三维器件的希望观察的所期望的纵向深度范围。

(2)充分取得在给定的深度范围的表面露出的单位元件的数量。

另外,铣削中,台角度不一定非要固定为恒定,也可以使得在中途变化。

通过设置多个开口,能在晶片上的多区域加工图示那样的锥形部。这些开口基于芯片排列和芯片内的存储器单元阵列区域等信息而设计、制造,使得在希望观察的所期望的存储器阵列区域加工锥形部,在与晶片对准的基础上设置。

图5是更具体说明上述的离子铣削装置的图。生成等离子的等离子生成部501构成离子源502的一部分。在离子源502内设有:被从未图示的直流电源施加正的加速电压的等离子电极503;被从未图示的直流电源施加负的引出电压的引出电极504;以及接地电极505。通过这些向电极的施加电压的控制,来将被加速并被引出的离子束506照射到保持于样品固定器507的晶片508。离子束506是不受会聚作用、偏向作用的平行束。

样品固定器507通过以轴509为旋转轴的旋转机构510支承,使晶片508旋转。另外,旋转机构510具备:调整相对于晶片508的离子束506的照射角度的倾斜机构511;和调整晶片508的A方向的位置的移动机构512。进而具备:基于后述的加工条件设定来控制这些离子源502、多个驱动机构的控制装置515。

进而,在样品固定器507具备用于安装掩模513的安装机构514(支承构件)。在安装机构514具备未图示的掩模位置调整机构,成为能将掩模513定位在晶片508表面的法线方向(Z方向)、晶片508的表面方向(X-Y方向)的所期望的位置的结构。安装机构514构成为支承掩模913,以使得在样品固定器的旋转时晶片508与掩模513的相对的位置关系不发生变化。

图6的(a)是从Z方向来看晶片508的图,图6的(b)是从Z方向来看掩模513的图。在晶片508大量形成包含集成电路的芯片601,另一方面,在掩模513,为了使得各芯片601中的加工位置相同,以与芯片的形成间距(P1)相同的间距设置开口602。根据这样的掩模,能对各芯片的对应部位在相同条件下照射束。

图7是样品固定器507的放大图。在样品固定器507具备用于保持晶片的静电吸盘机构701,在静电吸盘机构701上设有安装机构514,其具备能将掩模513的位置在X-Y-Z方向上进行调整的位置调整机构。安装机构514也通过控制装置515控制。

另外,晶片508以及掩模513向样品固定器507的装备在铣削室516的外侧的加载锁定室(未图示)进行,在真空排气后移动到铣削室,配置在给定的位置。

另外,在以下说明的实施例中,说明使用具有圆形的开口602的掩模513来进行离子铣削加工的示例,但并不限于圆形,也可以是具备直线状的边缘的开口。在直线状的边缘的正下方形成沿着边缘的直线状的缓斜面。

接下来,说明对通过图5所例示的离子铣削装置加工的晶片进行测定的装置。图8是表示扫描电子显微镜的概要的图。从电子源801通过引出电极802将电子束803引出,将其通过未图示的加速电极加速。被加速的电子束803在通过作为会聚透镜的一形态的准直透镜804缩小范围后,通过扫描偏向器805偏向。由此,电子束803对样品809上一维或二维地扫描。入射到样品809的电子束803被通过对内置于样品台808的电极施加负电压而形成的减速电场减速,并通过物镜806的透镜作用而会聚,从而照射样品809的表面。样品室807内部保持真空。

从样品809上的照射部位放出电子810(二次电子、后方散射电子等)。放出的电子810通过基于对内置于样品台808的所述电极施加的负电压的加速作用而向电子源801的方向加速。加速的电子810与变换电极812碰撞,使二次电子811产生。从变换电极812放出的二次电子811被检测器813捕捉,检测器813的输出I根据被捕捉的二次电子量而发生变化。对应于该输出I的变化而显示装置的亮度变化。例如在形成二维像的情况下,使向扫描偏向器805的偏向信号、和检测器813的输出I同步,来形成扫描区域的图像。

另外,图8所例示的SEM示出将从样品809放出的电子810在变换电极812一端变换成二次电子811来进行检测的示例,但当然并不限于这样的结构,例如也可以采用在被加速的电子的轨道上配置电子双像管、检测器的检测面的结构。控制装置814遵循被称作摄像配方的用于控制SEM的动作程序来提供上述SEM的各光学要素所需的控制信号。

接下来,将在检测器813检测到的信号通过A/D变换器815变换成数字信号,送往图像处理部816。图像处理部816将通过多个扫描得到的信号以帧为单位进行累计,由此生成累计图像。

在此,将扫描区域的1次扫描中得到的图像称作1帧图像,例如在累计8帧图像的情况下,将通过8次二维扫描得到的信号以像素为单位进行加法运算平均处理,由此生成累计图像。还能对相同扫描区域进行多次扫描,在每次扫描生成多个1帧图像并保存。

进而,图像处理部816具有:用于暂时存储数字图像的图像存储介质即图像存储器818;和根据存储于图像存储器818的图像来进行特征量(线、孔的宽度的尺寸值、粗糙度指标值、表示图案形状的指标值、图案的面积值、成为边缘位置的像素位置等)的算出的CPU817。

进而,另外具有保存各图案的测量值、各像素的亮度值等的存储介质819。整体控制能通过图形用户界面(以下标记为GUI)实现由工作站820进行的所需的装置的操作、检测结果的确认等。另外,图像存储器构成为与提供到扫描偏向器805的扫描信号同步地将检测器的输出信号(与从样品放出的电子量成比例的信号)存储到对应的存储器上的地址(x,y)。另外,图像处理部816还作为如下那样的运算处理装置发挥功能:从存储于存储器的亮度值生成线轮廓(line profile),使用阈值法等来确定边缘位置,测定边缘间的尺寸。

图9表示具备设定用于进行图5所例示的离子铣削装置的加工和图8所例示的扫描电子显微镜的测定的动作程序的配方生成装置903的图案测定系统的一例的图。在图9的示例中示出扫描电子显微镜901、离子铣削装置902、生成这些装置的动作程序的配方生成装置903、以及存储半导体器件的设计数据或基于该设计数据生成的布局数据的设计数据存储介质904经由网络而连接的示例。在配方生成装置903连接具备显示后述的GUI(Graphical User Interface,图形用户界面)画面的显示装置的输入装置905。

在配方生成装置903中内置由扫描电子显微镜901取得的2次电子、后方散射电子等的检测信号、由未图示的内置于扫描电子显微镜901的图像处理处理器输出的测定结果、载入能执行的命令以及数据的存储器906(例如非暂时的存储装置)、构成为执行命令的处理器907。在配方生成装置903中还包含:包含根据从设计数据存储介质904读出的样品信息(构成多层膜的各膜的高度信息、各层的布局数据等)来算出所期望的测定对象图案位置(坐标)的坐标运算模块的配方生成部908;包含基于由配方生成部908生成的坐标信息来设定扫描电子显微镜901的装置条件的装置条件生成模块的测定应用(application)909;以及包含基于坐标信息来设定离子铣削装置902的装置条件的装置条件生成模块的加工应用(application)910。

另外,也可以使配方生成装置903内置于扫描电子显微镜901的控制装置814。

例如如图10所例示的那样,在配方生成装置903中包含装置条件设定模块1004,该装置条件设定模块1004通过从输入装置905输入包含测定对象图案的分层信息1001、测定对象图案的坐标、种类等测定图案信息1002,来从设计数据存储介质904将包含指定分层的测定对象图案的区域的设计数据读出。进而,装置条件生成模块1004基于输入的坐标信息等来生成用于将测定对象图案定位于视野的台条件、基于偏向器的视野移动条件。另外,装置条件生成模块1004基于输入的测定条件信息1003(例如视野尺寸、测定对象图案内的测定部位信息等)来设定利用了所得到的图像的测定条件。

进而,装置条件生成模块1004基于选择的分层信息来设定用于将视野定位于给定的分层的条件。该手法后述。

另外,也可以装置条件生成模块1004基于离子铣削装置902的加工信息2005等来求取所期望的测定对象图案的位置,在装置条件生成模块1004中,基于该位置信息(坐标信息)来设定扫描电子显微镜901的台坐标信息、束的偏向位置信息。

控制装置814、图像处理部816、配方生成部908包含具备1个以上的处理器的运算处理装置,这些1个以上的运算处理装置构建控制扫描电子显微镜的计算机子系统。

实施例1

以下说明测定属于由多层膜构成3DNAND闪速存储器器件的所期望的层的图案时的测定法。在本实施例中,将形成于300mm晶片的整面的芯片尺寸约1cm见方的存储器器件中所含的图案作为评价对象。该样品中,3DNAND存储器单元占据各芯片的面积的8成以上。在此,在上述器件的制造工艺的中途,在形成给定的多层膜(SiO/SiN、48层)后,如以下那样观察、测量将规则地形成了大量沟道孔(平均直径约60nm)的样品。

在本实施例中,说明基于成为测定对象的图案或该图案所属的分层的选择来进行样品的加工和观察的示例。图11是表示从装置的条件设定到执行测定为止的工序的流程图。首先,从图12所例示那样的GUI画面输入样品信息(步骤1101)。样品信息的输入例如通过在窗口1201输入样品的名称等识别信息来进行。配方生成装置903基于该输入来将从设计数据存储介质904确定的样品的样品信息(设计数据)读出。在读出的设计数据中包含图案的位置信息等。另外,也可以存储多层结构的各分层的厚度信息。在图12的示例中,设定48层结构的3D-NAND。

另外,在测定条件输入步骤(步骤1102),从窗口1202选择成为测定对象的芯片。在图12所例示的GUI画面中,选择全部芯片,在装置条件生成模块1004中,生成扫描电子显微镜的动作程序,使得扫描电子显微镜的视野定位于全部芯片的对应部位。进而,通过从窗口1203进行测定对象图案所属的分层(分层信息1001)的选择,来生成用于执行利用后述的图像处理等的视野的对位处理的动作程序。在此,说明作为分层的识别信息而输入最下层、最上层或给定的基准分层起的层数的示例,但使用者也可以能输入确定的其他分层的识别信息。在图12的示例中,选择48层中32层。另外,也可以进行多个分层的选择。

进而,在窗口1204,选择后述的带状的倾斜面中所含的测定对象候补中的所期望的测定位置。在窗口1205,选择测定对象图案的测定算法。另外,图12说明能通过输入目标的分层和测定目的来自动搜索适合测定目的的图案、自动设定测定条件的GUI画面的示例,但也可以通过在输入坐标的窗口1211输入测定对象图案的坐标来决定视野位置。

接下来,输入离子铣削装置的加工条件(步骤1103)。另外,在图12所例示的GUI画面设有用于设定加工条件的窗口1206~1208,但在加工条件是固定的、没有选择项的情况下,不需要这些窗口。

在窗口1206,能进行后述的加工痕的倾斜面的角度的输入,基于该设定来调整离子铣削装置的装置条件。例如通过用倾斜角的选择控制倾斜机构511、安装机构514,来调整离子束对样品的入射角。通过将加工痕的倾斜角与倾斜机构911倾斜角、安装机构514的掩模位置的关系预先作为表格进行登记,来进行这些机构的自动控制。

另外,在窗口1207,进行形成倾斜面的位置的设定。安装机构514对应于该设定进行控制,使得调整离子束对样品的照射位置。通过调整掩模513的X-Y方向的位置,能调整离子束对晶片508的到达位置。离子束的到达位置的控制例如可以在步骤1102基于测定对象位置(坐标)的输入来进行。

在窗口1208,进行掩模的种类的设定。对应于掩模的开口的大小、开口的间距(例如是在每个芯片设置开口,还是设置对特定的芯片选择性地照射离子束的开口)的种类等来进行选择。另外,在图12所例示的GUI画面,由于在窗口1202选择成为评价对象的芯片(即要加工的芯片),因此不需要掩模的种类的设定。另一方面,也可以通过选择掩模的种类来自动选择测定对象芯片。

基于以上那样的设定,在装置条件生成模块1004进行离子铣削装置所进行的晶片的加工和扫描电子显微镜所进行的测定条件的设定。

另外,在上述的实施例中,使用GUI来对话地输入了各种信息以及条件,但也可以预先准备遵循给定的格式的条件设定文件,将其输入。

另外,在图12所例示的GUI画面,能进行各种参数的设定,能通过根据所设定的参数求取其他参数来减少所需的参数输入。例如,若输入成为测定对象的图案所属的分层和加工信息,装置条件生成模块1004就参考加工信息1005,选择形成后述的缓斜面的区域的坐标作为用于低倍像取得的坐标信息,并在低倍图像取得后,设定用于寻找显示于低倍像的条纹纹样中所含的选择分层的算法。作为用于从低倍像中发现特定的分层的算法,例如构建用于通过图像处理对构成条纹纹样的线状图案的数进行计数、确定从条纹纹样中选择的分层的位置的算法。

在预先存在缓斜面的低倍图像的情况下,能将该图像作为模板,构建通过图像处理确定从模板中选择的分层的位置并在模板匹配后向特定位置进行视野移动的动作程序。

在本实施例中,说明使用具有图13的(a)所例示那样的开口的掩模来进行图13的(b)所例示那样的加工的示例。在本实施例中,说明利用图6的(b)所例示那样的掩模以使得对与各芯片的存储垫(メモリマシト)对应的位置照射离子束的加工法。由于图6的(b)所例示的形成于掩模513的开口602以与芯片相同间距形成且将离子束设为平行束,因此能对各芯片的相同部位以相同条件照射束,能通过进行以实施了这样的加工的样品为对象的测定,来恰当地评价图案的做工的面内分布。

在本实施例中,如图14所例示那样,说明使用具有半径3mm的开口的掩模来在包含器件的存储垫的区域1401形成锥形(步骤1104)的加工法。在本实施例中,在将上述铣削用掩模与晶片对准并保持晶片-掩模间隙1mm地固定于晶片台后,装载到铣削室,设定台角度,使得开口束方向与台(晶片表面)所成的角度成为60度。

接下来,使上述台自转,产生离子束,照射到晶片。由此,在掩模边缘的下部形成宽度约1.2mm的锥形部(参考图13b等)。铣削深度在各开口的中心部成为最大。在此,将倾斜面相对于样品表面的相对角设定为0.35°。由此,调整铣削时间,使得铣削深度成为7.33μm。在与晶片面内的掩模开口对应的位置,在周围形成多个宽度1.2mm的环带状的具有锥形部的直径役4.2mm、深度7.33μm的凹部。

3DNAND器件的48层的存储器多层膜在上述环带状锥形部中在xy平面内表现为直径方向的条纹纹样。

即,若以低倍率用SEM或光学显微镜观察上述锥形部,则通过每层的材料的2次电子产生效率、散射效率、光学常数等的差异来观察条纹纹样。

根据设计信息,上述多层膜的每1层周期的高度是70nm,因此上述条纹纹样的平面方向周期成为约11.5μm。即,能将极薄的膜厚中所含的图案信息拉长到约150倍程度来表现。例如若以约1μm见方的视野SEM观察上述约11.5μm的周期的条纹的内部,则在其中存在约数十~100个存储器孔图案。这些是与该深度对应的存储器层中的存储器孔的平面截面,通过对存在于上述视野内的大量存储器孔求取尺寸、真圆度等的平均和偏差,能正确地求取晶片面内该区域的该深度处的加工精度。为了对各种深度进行这样的评价,在条纹纹样的各种位置依照同样的程序即可。进而,由于能对多个芯片的每个对应位置进行这样的加工,因此能高精度地评价多层结构体的三维信息的晶片面内分布。

和以上那样的晶片的加工一起或在其他定时设定扫描电子显微镜的装置条件。(步骤1105)具体地,装置条件生成模块1004基于包含步骤1102中接收到的测定对象图案的分层信息、测定对象图案信息、扫描电子显微镜的测定条件信息等来设定包含向所期望的分层中所含的所期望的图案的视野移动条件的装置条件。

在装置条件生成模块1004,基于在窗口1211设定的坐标信息等来设定用于将电子显微镜的视野定位于通过加工而在样品表面露出的测定对象图案的台条件。也可以基于预先存储的加工条件来将视野定位于形成倾斜面的位置。

进而,对应于在窗口1203设定的目标分层信息来设定使视野到达所期望的分层为止的处理条件。在本实施例中,若对层叠了多层膜的晶片进行形成极小的倾斜角的倾斜面的加工,就利用在倾斜面形成各分层带状地连续配置的条纹纹样的现象来取得低倍像(第2图像),通过对带(线状图案)进行计数来构建将视野定位于所期望的位置的算法。

构建用于基于从窗口1203输入的目标分层信息来在低倍像中确定用于取得高倍像(第1图像)的视野位置的动作程序。例如在成为测定对象的分层存在于例如样品表面起第32层的情况下,能使用图像处理技术对线的数量进行计数,在该线的数量成为32时,确定为该线是测定对象分层的截面。另外,在存在具有与其他分层不同的特征、能在低倍率图像上进行利用了图像处理技术的确定的分层的情况下,也可以将该分层作为基准来对分层数进行计数。例如可以生成与条纹纹样的各线正交的方向的亮度分布图,使处理器对亮度超过给定值的部分进行计数,来进行分层的计数,另外分层的计数也可以通过图像处理来进行计数。

另外,也可以设为如下算法:生成与条纹纹样的长边方向正交的方向的亮度分布图,对波形的峰值进行计数,由此确定目标分层的位置。

经过上述那样的工序而生成测定配方,并存储到给定的存储介质(步骤1106)。

图15是表示在装置条件生成模块生成的测定处理工序的流程图。首先,将晶片导入SEM的样品室(步骤1501),进行台移动,使得将扫描电子显微镜的视野定位于在窗口1211设定的坐标(步骤1502)。关于窗口1211的坐标,在知道倾斜面内的特定分层的位置的情况下,输入该坐标,在倾斜面的加工条件不明并不知道成为测定对象的分层在倾斜面的哪里的情况下,例如输入倾斜面的中心坐标等,进行台移动,以使得将视野定位于该坐标。

接下来,对通过台移动而对位的晶片扫描电子束,来取得分层确定用的图像(分层搜索图像)(步骤1503)。在此,通过取得与最终的测定用图像相比更低倍率(宽FOV(FieldOf View,视场))图像,来从条纹纹样中确定成为测定对的分层的位置。设定图像的大小,使得至少包含表示成为测定对的分层的线段和成为搜索的基准的分层等线段。

在取得低倍图像后,基于上述那样设定的线状图案的计数处理来确定目标分层的位置。

为了取得以上那样确定的分层内的图案图像,将视野定位于该分层内,取得高倍率(窄FOV)图像(步骤1504)。视野尺寸例如可以在图12所例示的GUI画面上指定。另外,在上述那样设定1μm的大小的视野的情况下,由于存在数10~100个程度的存储器孔,因此对多个孔基于亮度分布图来测量宽度(尺寸值)、真圆度、它们的平均值、偏差等(步骤1505)。能通过来自与带状的倾斜面交叉的方向(本实施例中实质是倾斜面的垂直方向)的束扫描来形成各层的二维像。

如以上那样,在测定中所用的高倍率图像(第1图像)的取得前,生成将用离子铣削装置形成的倾斜面的条纹纹样视觉化的图像(第2图像),使用该图像来确定成为测定对象的分层,由此能适当且高速地将视野定位于属于成为测定对象的分层的图案。

另外,在上述的示例中,说明了基于在窗口1211设定的坐标信息来进行视野移动的示例,但在预先判明加工位置的情况下,也可以按照该位置信息来进行台移动。另外,还能采用如下手法:在将视野定位于大致的位置后取得模板匹配用的被搜索图像,使用模板来使视野移动到所期望的分层。在图16中例示了用于确定离子铣削装置的加工痕的倾斜面外周位置的模板和在加工痕缘部设定的被搜索图像取得区域。

还能如图16所例示的那样进行如下处理:预先登记表示圆形加工痕的边界的模板,通过利用了该模板的图案匹配来确定上述边界上的基准点,使台、视野移动用的偏向器移动,以使得视野从该基准点向与边界线(若是放大像则能看成直线)正交的方向移动d1移动,抵达设为目的的视野。

另外,如图19所例示的那样,通过将模板图像1903、和匹配位置1904与目标视野位置1905之间的相对距离所相关的信息(Δx

如上述那样,在比较低倍率的电子显微镜图像中,由于在倾斜面上能看见将1个分层作为1个带的条纹纹样,因此还能进行使用低倍率图像从基准位置起通过图像处理对条纹纹样的数量进行计数来抵达成为测定对象的分层的处理。在这样的情况下,可以在抵达所期望的分层后,将电子显微镜的视野设定为高倍率,来执行设为目的的测定。

装置条件生成模块1004基于以上那样求得的坐标信息、差分信息来设定台、视野移动用偏向器的控制信号,生成测定时的装置的控制信号。

如上述那样,若以低倍率观察凹部(加工痕),就能看到图13的(c)左边那样的条纹纹样。条纹的条数与多层膜的层数相等,从凹部的外侧向内侧且从多层膜的上层到下层地对应。

另外,通过存储上述那样求得的与各层对应的坐标信息(晶片(台)坐标),在以相同条件生成的晶片的测定时,仅设定所期望的分层信息,就能进行扫描电子显微镜的装置条件的设定。在本实施例中,根据作为设计数据而存储的各层的厚度信息来算出晶片(台)位置与加工深度的关系,基于该结果来在观察-测量位置算出部求取晶片面内多个晶片观察位置(x,y),从而能进行属于通过离子铣削装置的加工而露出来的各分层的图案的高精度测定。

接下来,对上述多个晶片观察位置各自以高倍率取得SEM像,测量上述像内的沟道孔图案的尺寸、真圆度、以及它们的偏差量(图13的(c)右)。取得的SEM像转发到存储装置并保存。由此,求取各层编号的每一者的孔尺寸与各层的深度的关系(图13的(d)),估计沟道孔的截面加工形状等。另外,按深度分别地求取尺寸以及真圆度的偏差的晶片面内分布。由此能探测晶片周缘部处的蚀刻不良等。

通过上述那样的离子铣削加工,能生成以层为单位二维地排列了多层膜中所含的图案信息的评价用样品,且能以芯片为单位或以每次曝光为单位在相同条件下进行加工,因此能恰当地评价与图案的做工相关的晶片的面内分布。

实施例2

接下来说明测量逻辑器件的示例。样品是形成于300mm晶片的整面的芯片尺寸约1cm见方的逻辑器件,SRAM存储器单元占据各芯片的面积的2成程度。在此,在上述器件的制造工艺的中途完成所谓的Fin型CMOS器件的替换金属栅极工艺,如以下那样观察、测量在进行向源极/漏极/栅极的接触孔形成前的时间点的晶片。

在SRAM的器件区域,例如存在以间距40nm在一维方向上延伸的宽度10nm程度的Si鳍的重复图案、和与其直并以间距60nm在一维方向上延伸的宽度20nm程度的金属栅极图案,在Si鳍间、金属栅极间填补绝缘膜。在不存在金属栅极的部分的Si鳍上形成硅外延图案作为源极/漏极,在Si鳍与金属栅极间之间存在栅极绝缘膜,在金属栅极与源极/漏极间存在间隔绝缘膜。

首先,如图17所例示的那样,将半径1mm的开口以与芯片相同间距排列的掩模513作为铣削用掩模安装于离子铣削装置,来进行铣削加工,在与各芯片的SRAM单元区域对应的位置形成具有锥形部的孔。

形成于掩模的开口以与芯片或曝光装置的投射(shot)相同间距排列。通过调整开口位置安装掩模,以使得上述掩模的边缘与SRAM单元区域的中心重叠,由此,由穿过各开口的离子束形成的锥形部的中心部均与SRAM单元区域的大致中心重叠。

另外,在加工时,在将厚度0.15mm的铣削用掩模与晶片对准并保持晶片-掩模间隙0.1mm地固定于晶片台后,装载到铣削室,设定台角度,使得开口束方向与台(晶片表面)所成的角度成为30度。

接下来使上述台自转,并对晶片照射离子束。由此在掩模边缘的下部形成宽度约0.2mm的锥形部。

铣削深度在各开口的中心部成为最大。进行铣削到上述深度成为500nm为止。其结果,在与晶片面内的掩模开口对应的位置,在周围形成多个宽度0.6mm的具有锥形部的底部直径约1.2mm、深度500nm的凹部。

将实施了以上那样的加工的晶片导入图8所例示那样的扫描电子显微镜的样品室,若取得加工部的图像,就能确认图13的(c)所例示那样的条纹纹样。构成条纹纹样的各线条的亮度对应于该线条中所含的材质而变化。例如,在图18的(a)所例示的多沟道FET包含在锥形部1701的情况下,在A截面包含金属栅极1802和包围金属栅极1802的层间绝缘膜(SiO

另外,在B截面包含虚设栅极1802、鳍1801(硅)、绝缘膜1803(SiN)、以及层间绝缘膜。进而,在C截面包含氧化膜1804和鳍1801。

若通过离子铣削装置进行缓斜面加工,则按照从样品表面起A截面、B截面、C截面的顺序将它们线条状地呈现于加工面上。进而,如上述那样,由于各截面中所含的材质的组合分别不同,因此对应于照射了电子束时的2次电子产生效率δ的差异而各线条的亮度变化,能看到上述那样的条纹纹样。

在本实施例中,说明取得呈现于加工面的多个线条图案(条纹纹样)的图像,使用该图像来使视野到达所期望的测定、检查部位的方法以及装置。

首先,作为第1手法,考虑预先存储图19所例示那样的模板画面1901,在模板匹配后,这种情况也基于预先存储的模板坐标1903与目的部位1902的距离信息来将视野定位于目的部位。

另外,作为第2手法,考虑实施例1中说明的那样,对线条的数量进行计数,将该数到达了所期望的数的位置作为目的位置来定位视野。

进而,作为第3手法,考虑不是取得低倍率的模板匹配用的图像(视野比测定、检查中所用的图像更大的图像),而是基于接近于测定倍率的高倍率图像的取得来将视野定位于目的部位。图20是表示利用了扫描电子显微镜的半导体器件的测定工序的流程图。控制装置814遵循预先存储的动作程序来控制扫描电子显微镜的各控制对象。

控制装置814首先基于测定对象的坐标信息或加工位置的坐标信息等,使用台808、视野移动用偏向器来进行视野移动(步骤2001)。在视野移动后,基于束扫描来取得图像(步骤)。图17的(b)、(c)、(d)是表示在A截面、B截面、C截面各自得到的高倍率图像的一例的图。例如在A截面的高倍率图像中包含虚设栅极1802和包围虚设栅极的层间绝缘膜1805。对接下来得到的图像进行特征量提取、或利用了预先登记的模板的图案匹配,进行其特征量、匹配评分的判定(步骤2003、2004)。特征量例如是图案的尺寸值、EPE(Edge PlacementError,边缘放置误差)值。

假设在设为目标的视野位置位于呈现C截面的区域的情况下,在步骤2002假定为取得了A截面的图像。若为了对A截面的图像求取特征量(尺寸值)而进行形成x方向的线轮廓、输出峰值间的尺寸值的处理,就会输出与鳍1801的尺寸值被输出的C截面的图像不同的值。因而,能基于特征量是否一致或含在给定的范围的判断,来判定步骤2002中取得的图像是否是目的位置的图像。

另外,也可以将C截面的图像作为模板而登记,基于模板匹配的评分评价来判定是否是目的位置的图像。也可以进一步准备多个模板(本实施例的情况下是A、B、C截面的模板),通过进行多次模板匹配,来确定当前的视野位置位于A~C的哪个截面位置。

在特征量、评分满足给定的条件的情况下(视野定位于目的位置的情况下),在该位置、从该位置分离了给定距离的位置取得图像,实施利用了该图像的测定(步骤2005)。另外,也可以使用步骤2002中取得的图像来进行测定。

在步骤2004判断为不满足给定的条件的情况下(视野未定位于目的位置的情况下),进行向目的位置进行视野移动的处理,但在视野移动和评分判定的重试次数超过给定次数的情况下,由于考虑加工变得不恰当,难以取得适当的图像的情况等,因此进行错误处理(步骤2007),可以使装置停止。

另外,在步骤2008,在判明目标位置与当前的位置之间的距离的情况下(例如通过匹配等判明当前的视野定位于哪个截面、截面间距离也预先判明的情况下),视野移动该距离相应量。进而,在不明的情况下,也可以重复给定距离的移动,来将视野定位于目的位置。

根据本实施例,由于能在将多个高度的x-y方向的截面图遍及大范围可视化的加工面上基于图像处理进行所期望的图案的确定,因此能容易地进行种种高度的图案的做工的评价。

进而,能根据相同条纹区域内的锥形上部与下部的测量结果的差获知某分层的图案的高度方向的变化。

实施例3

接下来,说明基于对用离子铣削装置形成的加工面的电子束照射来进行加工面的元素分析的示例。为了实现这样的分析,在图8所例示那样的扫描电子显微镜中除了设置检测电子的检测器813以外,还设置能量分散型X射线分析(Energy Dispersive X-rayspectrometry:EDX)用的检测器。

图21是表示设定EDX分析条件的GUI画面的一例的图。在GUI画面内包含SEM图像显示区域2101、分析结果显示区域2102、测定对象芯片设定区域2103。

图22是表示进行EDX分析的作业工序的流程图。首先,使用图5所例示那样的离子铣削装置来执行形成锥形部那样的加工(步骤2201)。这时,通过在将图6所例示的掩模513安装于离子铣削装置的状态下进行加工,来在晶片的各芯片的相同部位形成锥形部。接下来取得加工部(锥形部)的SEM图像(步骤2202)。在步骤2202,为了之后的自动测定,将视野定位于1个芯片的锥形部,以在锥形部显示条纹纹样的程度的倍率取得图像。控制装置814使该取得图像显示于SEM图像显示区域2101。

进而,可以通过与实施例1或2所示同样的方法取得包含所期望的分层的希望进行电路图案的分析的部分在内的高倍率图像,使其显示在SEM图像显示区域2101。

接下来,从图21所例示那样的GUI画面设定分析条件(步骤2203)。在GUI画面,在SEM图像显示区域2101上设定成为EDX分析对象的分析对象部位2104。控制装置814基于该设定来在坐标信息建立关联而存储的SEM图像对分析对象部位的坐标进行确定,将其作为动作条件登记。另外,通过采样点的数量的设定来决定部位2104中的分析点数。另外,在测定对象芯片设定区域2103选择成为分析对象的芯片。在图21的GUI画面上示出选择中央和左右的3个芯片的示例。控制装置814对所选择的芯片各自设定坐标信息,使得将相同部位作为分析对象。

将以上那样设定的分析条件作为扫描电子显微镜的自动分析条件登记在给定的存储介质(步骤2204)。

控制装置814基于已登记的分析条件来实施EDX分析(步骤2205)。控制装置814通过基于EDX用检测器的输出检测与各元素对应的特性X射线的强度(计数数目),来求取含有元素的浓度。

将经过以上的工序而得到的分析结果显示于图21所例示那样的GUI画面上(步骤2206)。在图21的示例中,将与3个芯片的部位2104对应的多位置的分析结果显示于分析结果显示区域2102。在分析结果显示区域2102显示将横轴设为部位2104内的位置、将纵轴设为特性X射线的强度的图表。由于将分析对象部位2104设定在倾斜加工面,因此在分析结果显示区域2102显示与高度的变化相伴的各元素的含有量的推移。通过进行这样的显示,能将每个高度的特定元素的含有量的偏差视觉化。在图21的示例中,可知元素A在特定高度2105有偏差。

通过进行缓斜面加工,能将高度方向(z方向)的信息在x-y平面内视觉化,进而能将与高度方向的位移相伴的特定元素的含有量的变化容易地视觉化。

附图标记的说明

501...等离子生成部、502...离子源、503...等离子电极、504...引出电极、505...接地电极、506...离子束、507...样品固定器、508...晶片、509...旋转轴、510...旋转机构、511...倾斜机构、512...移动机构、513...掩模、514...安装机构、515...控制装置、516...铣削室、801...电子源、802...引出电极、803...电子束、804...准直透镜、805...扫描偏向器、806...物镜、807...样品室、808...样品台、809...样品、810...电子、811...二次电子、812...变换电极、813...检测器、814...控制装置、815...A/D变换器、816...图像处理部、817...CPU、818...图像存储器、819...存储介质、820...工作站、901...扫描电子显微镜、902...离子铣削装置、903...配方生成装置、904...设计数据存储介质、905...输入装置。

- 图像形成装置、该装置用的打印机复合系统和介质输送装置、向上述图像形成装置提供图像数据的信息处理装置以及具备这些的图像形成系统和图像形成方法

- 图像形成装置、图像形成系统、图像形成控制方法和图像形成方法