气举清底静压管桩施工方法

文献发布时间:2023-06-19 11:16:08

技术领域

本发明涉及桩基施工技术领域,尤其是一种气举清底静压管桩施工方法。

背景技术

静力压桩法是通过静力压桩机自身重量和桩架配重的总重量作为反作用力,将预制桩压入土中,在施工中保持连续作业,桩长可连续焊接加长,满足设计桩长和承载力要求。部分地区由于地质成分复杂,杂填土、中细砂、粉细砂、粉质粘土、细沙、中砂分层明显,标贯击数较高,此类地区施工效率慢,即使桩的承载力已经超过了设计要求,但是仍满足不了地下一层地上超过十八层的建筑设计需求。

中国专利申请CN108625372A公开了一种静压预应力管桩密实砂层高压冲水气举反循环引孔沉桩施工方法,包括以下步骤:(1)将桩机就位,在需要打桩的位置将预应力管桩进行沉桩;(2)并将高压气液射流管放入预应力管桩的桩管的桩底,打开高压气液混合装置,喷射出高压气液,同时,下放高压气液射流管,直至穿透密实砂层;(3)继续沉桩,直至设计深度。通过高压气液射流管输出高压气液,在桩管的桩底位置对密实砂层进行冲击切割,并在桩管内产生负压形成气举反循环,高压气液从高压气液射流管与桩管的间隙喷射出桩管,并携带砂土返出排至地面,极大的提高了预应力管桩的沉桩效益。

该专利技术主要依靠水流气流混合的冲击实现边清孔边压桩,水流和气流消耗量较大,且如果在靠近海平面的区域施工,地下水均为海水,腐蚀性大,水流冲击对地基造成的损坏大,影响沉桩的稳定性,施工过程中的振动和噪声也会影响周围的居民。

发明内容

本发明的目的在于提供一种气举清底静压管桩施工方法,克服前述现有技术的不足,能够在海边的深厚密实的砂层地质中实现迅速施工,施工过程中避免振动和噪声,节约气源,不对地基产生损坏,确保沉桩稳定性。

本发明解决其技术问题所采取的技术方案是:

一种气举清底静压管桩施工方法,包括如下步骤:

(1)测量定位,确定静力压桩机和管桩的位置,静力压桩机就位,使用起重机起吊第一节管桩,将第一节管桩吊入静力压桩机中,调正第一节管桩;

(2)将第一节管桩利用静力压桩机压至接近承载力的时候,停止第一节管桩的压入,这一压桩过程中主要是将第一节管桩压入杂填土层中;将振动清孔器通过软管与空气压缩机连通,通过起重机将振动清孔器插入第一节管桩内部,通过空气压缩机和振动清孔器的配合将第一节管桩内的沙土吹出第一节管桩,这一过程只清孔不压桩,清孔效率高,沙土清理至接近桩底时,再次启动静力压桩机边吹孔边同步向下压桩,直至压到第一节管桩准备接第二节管桩时,停止压入,这一过程不仅能够提高压装效率,而且能够保护第一节管桩不受损坏;

(3)继续向下送风吹孔,吹至超过桩底0.8-1.5米时,停止送风,通过起重机从第一节管桩中吊出振动清孔器,在安装第二节管桩前进行吹孔,吹孔操作更方便,且能够有效提高后续的第二节管桩的压入效率,保护第二节管桩在压入过程中不受损坏;

(4)将第二节管桩接到第一节管桩上,做降温、防腐处理,通过起重机将振动清孔器插入第二节管桩和第一节管桩的内部,通过空气压缩机和振动清孔器的配合边冲孔边进行压桩操作,直至压到第二节管桩准备接第三节管桩时,停止压入,振动清孔器边振动边通过气流冲击将沙土沿第二节管桩和第一节管桩的内壁向上冲出,提高压桩效率,避免管桩承载力超过设计要求,对管桩形成良好的保护作用;

(5)继续向下送风吹孔,吹至超过桩底0.8-1.5米时,停止送风,通过起重机吊出振动清孔器,在安装第三节管桩前继续向下吹孔,吹孔操作更方便,且能够有效提高后续的第三节管桩的压入效率,保护第三节管桩在压入过程中不受损坏;

(6)将第三节管桩接到第二节管桩上,做降温、防腐处理,通过起重机将振动清孔器插入第三节管桩、第二节管桩和第一节管桩的内部,通过空气压缩机和振动清孔器的配合边冲孔边进行压桩操作,第三节管桩压好后通过起重机吊出振动清孔器,通过送桩器将第三节管桩送桩至设计深度,即可;振动清孔器边振动边通过气流冲击将沙土沿第三节管桩、第二节管桩和第一节管桩的内壁向上冲出,提高压桩效率,避免管桩承载力超过设计要求,对管桩形成良好的保护作用。

进一步的,所述振动清孔器包括多条送风管和设置于位于最上端的送风管上的振动器,所述送风管由上至下依次连接,位于最下端的送风管的下端设置有锥形的收口,且收口末端为侧开口;空气压缩机将高压气流通过软管传输至送风管,送风管在振动器的作用下在第一节管桩、第二节管桩、第三节管桩内边振动边喷出高压气流,冲击管桩内部的沙土,将沙土沿第二节管桩和第一节管桩的内壁向上冲出,并辅助静力空压机进行压桩操作,不仅提高了压桩的效率,而且有效避免管桩承载力超过设计要求,对管桩形成良好的保护作用。

进一步的,所述位于最下端的送风管的收口末端的直径为送风管直径的0.6-0.7倍;有利于位于最下端的送风管插入桩孔泥沙、粘土中,不易堵管,插入力大,配合振动器,进尺速度快。

进一步的,所述步骤(2)中的振动清孔器的长度与第一节管桩的长度相配合;所述步骤(4)中的振动清孔器在步骤(2)中的振动清孔器的基础上加接送风管,并与第一节管桩和第二节管桩的总长度相配合;所述步骤(6)中的振动清孔器在步骤(4)中的振动清孔器的基础上加接送风管,并与第一节管桩、第二节管桩和第三节管桩的总长度相配合。

进一步的,所述送风管的主体的内径为第一节管桩或第二节管桩或第三节管桩内径的0.08-0.3倍;在此范围内送风管配合振动器使用,气流冲击形成的清孔效果更佳。

进一步的,每一条送风管的管壁上均设置有一圈上倾的通气孔,部分气体从通气孔向斜上方冲出,辅助被最下端的送风管冲起的沙土向上外排。

进一步的,所述通气孔的直径为送风管的主体的内径的0.02-0.08倍,在此范围内通气孔形成的冲击气流压力较大且不影响最下端的送风管对桩孔内沙土的冲击力。

本发明的有益效果是:与现有技术相比,本发明的一种气举清底静压管桩施工方法具有以下优点:能够在各种地质环形下进行施工,尤其是在海边的深厚密实的砂层地质中也能实现迅速施工,施工过程中避免振动和噪声,节约气源,确保沉桩稳定性,空气压缩机将高压气流通过软管传输至送风管,送风管在振动器的作用下在第一节管桩、第二节管桩、第三节管桩内边振动边喷出高压气流,冲击管桩内部的沙土,将沙土沿第二节管桩和第一节管桩的内壁向上冲出,并辅助静力空压机进行压桩操作,不仅提高了压桩的效率,而且有效避免管桩承载力超过设计要求,对管桩形成良好的保护作用。

附图说明

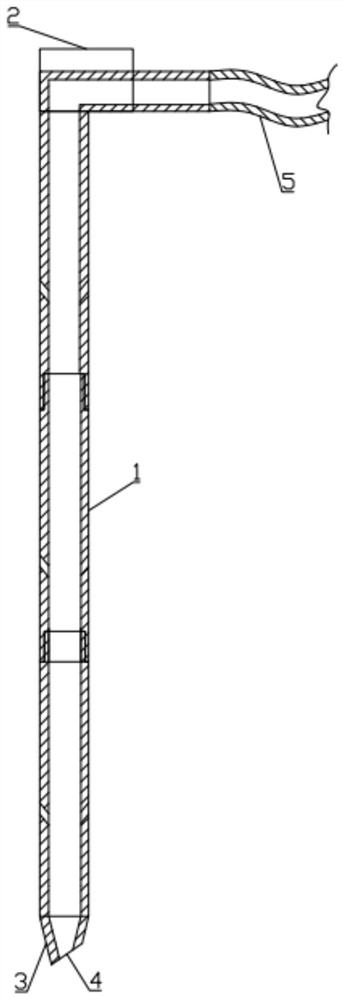

图1为本发明振动清孔器结构示意图;

其中,1送风管、2振动器、3收口、4侧开口、5软管。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

实施例1

项目地址:位于威海市环翠区文化西路360号附近;

项目周边环境:项目西侧有威高海洋馆,南侧有居民楼,北侧100m内临近大海;

项目地质条件:根据地质报告显示,土层包含杂填土、中细砂、粉细砂、粉质粘土、中细砂,其中粉质粘土,细砂,中砂含量大,并且标贯击数较高;

项目要求:建筑设计为地下1层,地上18层;

项目要求:避免振动、噪声扰民的影响;

项目方案策划:原方案考虑长螺旋桩、长螺旋引孔、CFG、挤扩桩、锤击桩、水冲法(地下水均为海水,腐蚀性大)、夯扩法、钻孔灌注桩、旋挖灌注桩法等,经实地勘测,上述方法均达不到设计要求。

项目最终采用气举清底静压管桩施工方法,包括如下步骤:

(1)测量定位,确定静力压桩机和管桩的位置,静力压桩机就位,使用起重机起吊第一节管桩,将第一节管桩吊入静力压桩机中,调正第一节管桩;

(2)将第一节管桩利用静力压桩机压至接近承载力的时候,停止第一节管桩的压入,这一压桩过程中主要是将第一节管桩压入杂填土层中;将振动清孔器通过软管与空气压缩机连通,通过起重机将振动清孔器插入第一节管桩内部,通过空气压缩机和振动清孔器的配合将第一节管桩内的沙土吹出第一节管桩,这一过程只清孔不压桩,清孔效率高,沙土清理至接近桩底时,再次启动静力压桩机边吹孔边同步向下压桩,直至压到第一节管桩准备接第二节管桩时,停止压入,这一过程不仅能够提高压装效率,而且能够保护第一节管桩不受损坏;

(3)继续向下送风吹孔,吹至超过桩底1米左右,停止送风,通过起重机从第一节管桩中吊出振动清孔器,在安装第二节管桩前进行吹孔,吹孔操作更方便,且能够有效提高后续的第二节管桩的压入效率,保护第二节管桩在压入过程中不受损坏;

(4)将第二节管桩接到第一节管桩上,做降温、防腐处理,通过起重机将振动清孔器插入第二节管桩和第一节管桩的内部,通过空气压缩机和振动清孔器的配合边冲孔边进行压桩操作,直至压到第二节管桩准备接第三节管桩时,停止压入,振动清孔器边振动边通过气流冲击将沙土沿第二节管桩和第一节管桩的内壁向上冲出,提高压桩效率,避免管桩承载力超过设计要求,对管桩形成良好的保护作用;

(5)继续向下送风吹孔,吹至超过桩底1米左右,停止送风,通过起重机吊出振动清孔器,在安装第三节管桩前继续向下吹孔,吹孔操作更方便,且能够有效提高后续的第三节管桩的压入效率,保护第三节管桩在压入过程中不受损坏;

(6)将第三节管桩接到第二节管桩上,做降温、防腐处理,通过起重机将振动清孔器插入第三节管桩、第二节管桩和第一节管桩的内部,通过空气压缩机和振动清孔器的配合边冲孔边进行压桩操作,第三节管桩压好后通过起重机吊出振动清孔器,通过送桩器将第三节管桩送桩至设计深度,即可;振动清孔器边振动边通过气流冲击将沙土沿第三节管桩、第二节管桩和第一节管桩的内壁向上冲出,提高压桩效率,避免管桩承载力超过设计要求,对管桩形成良好的保护作用。

本实施例中,如图1所示,所述振动清孔器包括多条送风管1和设置于位于最上端的送风管1上的振动器2,所述送风管1由上至下依次连接,位于最下端的送风管1的下端设置有锥形的收口3,且收口末端为侧开口4;空气压缩机将高压气流通过软管5传输至送风管1,送风管1在振动器2的作用下在第一节管桩、第二节管桩、第三节管桩内边振动边喷出高压气流,冲击管桩内部的沙土,将沙土沿第二节管桩和第一节管桩的内壁向上冲出,并辅助静力空压机进行压桩操作,不仅提高了压桩的效率,而且有效避免管桩承载力超过设计要求,对管桩形成良好的保护作用。所述位于最下端的送风管1的收口3末端的直径为送风管1直径的0.6-0.7倍;有利于位于最下端的送风管1插入桩孔泥沙、粘土中,不易堵管,插入力大,配合振动器2,进尺速度快。

本实施例中,所述步骤(2)中的振动清孔器的长度与第一节管桩的长度相配合;所述步骤(4)中的振动清孔器在步骤(2)中的振动清孔器的基础上加接送风管1,并与第一节管桩和第二节管桩的总长度相配合;所述步骤(6)中的振动清孔器在步骤(4)中的振动清孔器的基础上加接送风管1,并与第一节管桩、第二节管桩和第三节管桩的总长度相配合。

本实施例中,所述送风管1的主体的内径为第一节管桩或第二节管桩或第三节管桩内径的0.22倍;在此范围内送风管1配合振动器2使用,气流冲击形成的清孔效果更佳。

本实施例中,每一条送风管1的管壁上均设置有一圈上倾的通气孔,部分气体从通气孔向斜上方冲出,辅助被最下端的送风管1冲起的沙土向上外排。

本实施例中,所述通气孔的直径为送风管1的主体的内径的0.05倍,在此范围内通气孔形成的冲击气流压力较大且不影响最下端的送风管1对桩孔内沙土的冲击力。

本实施例中的施工方法耗时仅为现有普通静力压桩机压桩施工方法的三分之一。

上述具体实施方式仅是本发明的具体个案,本发明的专利保护范围包括但不限于上述具体实施方式的产品形态和式样,任何符合本发明权利要求书且任何所属技术领域的普通技术人员对其所做的适当变化或修饰,皆应落入本发明的专利保护范围。

- 气举清底静压管桩施工方法

- 一种钻孔灌注桩砼灌注前局部气举反循环孔底清渣装置及方法