反射光检测模块

文献发布时间:2023-06-19 11:32:36

技术领域

本发明涉及一种光学模块,且特别是涉及一种反射光检测模块。

背景技术

近年来,高功率激光广泛地应用在大型板金及不同厚度的金属板材的加工处理(如切割、切裂、钻孔等)。在加工处理时,高功率激光的状态可能因人为操作、加工环境、加工对象的形状或材料等因素的不同而产生改变。若能在加工处理时及时地知晓高功率激光的状态变异,将有助于使用者进行对应地调整,进而保护高功率激光中的元件,并提升高功率激光的稳定性及使用寿命。

发明内容

本发明的实施例提供一种反射光检测模块,其可通过监测加工对象的反射光束来评估加工光源的状态。

本发明的实施例的一种反射光检测模块包括光纤、光学层以及光检测装置。光纤由内而外具有纤核、纤壳以及保护层。光纤包括光输入端、光输出端、开口以及凹槽。开口设置于光输入端及光输出端之间,且开口形成于保护层中用以曝露出纤壳。凹槽设置于开口及光输出端之间。在凹槽处,纤壳的厚度以及保护层的厚度自邻近开口端先减少再增加。光学层设置于开口中,且光学层的折射率高于纤壳的折射率。光检测装置设置于光纤的外部且邻近凹槽设置。

为让本发明的上述特征和优点能更明显易懂,下文特举实施例,并配合所附的附图作详细说明如下。

附图说明

图1是应用本发明的一实施例的反射光检测模块的加工装置的示意图;

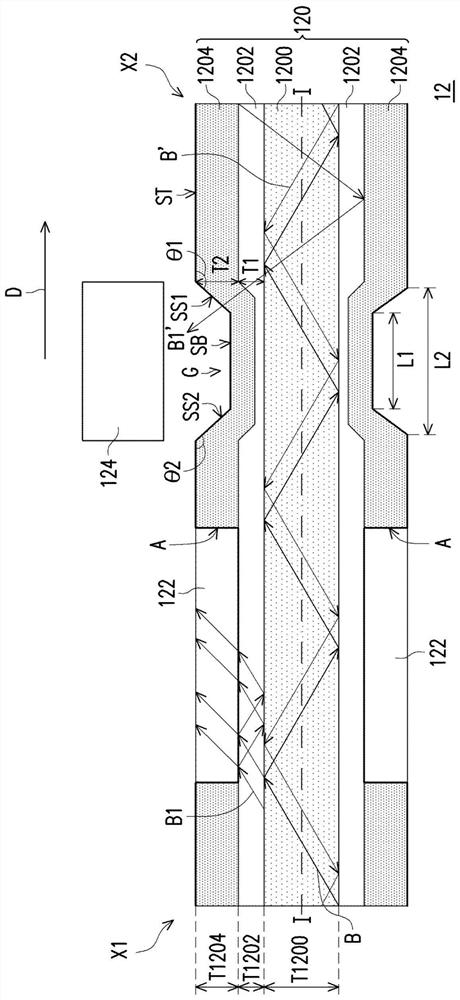

图2是本发明的一实施例的反射光检测模块的示意图。

符号说明

1:加工装置;

10:加工光源;

12:反射光检测模块;

120:光纤;

1200:纤核;

1202:纤壳;

1204:保护层;

122:光学层;

124:光检测装置;

14:加工头;

16、18:光传递元件;

A:开口;

B:加工光束;

B1:杂散光;

B’:反射光束;

B1’:光束;

D:延伸方向;

G:凹槽;

I:中心轴;

L1、L2:长度;

O:加工对象;

SB:底面;

SS1:第一侧壁面;

SS2:第二侧壁面;

ST:顶面;

T1:第一厚度;

T2:第二厚度;

T1200、T1202、T1204:厚度;

X1:光输入端;

X2:光输出端;

θ1:第一夹角;

θ2:第二夹角。

具体实施方式

实施方式中所提到的方向用语,例如:「上」、「下」、「前」、「后」、「左」、「右」等,仅是参考附图的方向。因此,使用的方向用语是用来说明,而并非用来限制本发明。

在附图中,各附图绘示的是特定示范实施例中所使用的方法、结构或材料的通常性特征。然而,这些附图不应被解释为界定或限制由这些示范实施例所涵盖的范围或性质。举例来说,为了清楚起见,各膜层、区域或结构的相对尺寸、厚度及位置可能缩小或放大。

本说明书或权利要求中提及的「第一」、「第二」等用语仅用以命名分立(discrete)的元件或区别不同实施例或范围,而并非用来限制元件数量上的上限或下限,也并非用以限定元件的制造顺序或设置顺序。再者,一元件/膜层设置在另一元件/膜层上(或上方)可包括两个元件/膜层之间存在或不存在额外元件/膜层的情况,换句话说,所述元件/膜层可直接或间接设置在所述另一元件/膜层上(或上方)。另一方面,一元件/膜层直接设置在另一元件/膜层上(或上方)表示两个元件/膜层彼此接触,且两个元件/膜层之间不存在额外元件/膜层。

图1是应用本发明的一实施例的反射光检测模块12的加工装置1的示意图。图2是依照本发明的一实施例的反射光检测模块12的示意图。在图1中,以方块示意性标示出反射光检测模块12,并示意性绘示出加工对象O,以便于理解加工装置1中各元件与加工对象O的相对设置关系。关于反射光检测模块12的细部结构,请参照图2。应理解,图2的反射光检测模块12仅是本发明的反射光检测模块的其中一种示范实施例,但是依本说明书或权利要求所作的简单的等效变化与修饰,都仍属本专利涵盖的范围内。

请参照图1,加工装置1可用于对加工对象O进行加工处理。所述加工处理可包括切割、切裂、钻孔或焊接等,但不以此为限。加工对象O的材质可包括金属、合金、任何可将光反射的材质或上述至少两种材质的组合,但不以此为限。加工对象O的代加工面可包括平面、斜面、曲面、曲折面或其他任何形状的表面。

加工装置1包括加工光源10、反射光检测模块12、加工头14、光传递元件16以及光传递元件18。加工光源10与加工头14分别位于加工装置1的相对两端,其中加工光源10适于提供加工光束B,且加工光束B自加工头14输出至加工对象O。举例来说,加工光源10可为激光光源,且激光光源可包括激光共振腔或多级激光放大器,但不以此为限。对应地,加工光束B可为激光光束,且加工头14为输出激光光束的激光头。激光光束的输出时间波形可包括连续波或脉冲波。

反射光检测模块12位于加工光源10与加工头14之间,且反射光检测模块12通过光传递元件16以及光传递元件18而分别连接于加工光源10以及加工头14。光传递元件16以及光传递元件18适于传递加工光束B,使得来自加工光源10的加工光束B可依序经由光传递元件16、反射光检测模块12、光传递元件18以及加工头14而输出至加工对象O,而被加工对象O反射的反射光束B’可依序经由加工头14以及光传递元件18而传递回反射光检测模块12。举例来说,光传递元件16以及光传递元件18中的每一个可包括光纤。在一实施例中,光传递元件16以及光传递元件18中的至少一个可与反射光检测模块12共用一条光纤;或者,反射光检测模块12、光传递元件16以及光传递元件18各自包括一条光纤,且这些光纤可通过连接机构或熔接等方式连接在一起。

请参照图1及图2,反射光检测模块12包括光纤120、光学层122以及光检测装置124。光纤120由内而外具有纤核1200、纤壳1202以及保护层1204。详细而言,纤核1200、纤壳1202以及保护层1204具有相同的中心轴I。纤壳1202环绕并包覆纤核1200,且保护层1204环绕并包覆纤壳1202。换句话说,纤核1200、纤壳1202以及保护层1204沿光纤120的径向依序向外设置。此外,纤核1200的折射率高于纤壳1202的折射率,且纤壳1202的折射率高于保护层1204的折射率,以利于加工光束B在纤核1200中以全内反射(total internalreflection,TIR)的方示朝加工对象O传递。

光纤120还包括光输入端X1、光输出端X2、开口A以及凹槽G。光输入端X1与光输出端X2分别为光纤120相对的两端,其中光输入端X1为光纤120靠近加工光源10的一端,且光输出端X2为光纤120靠近加工头14的一端。

开口A设置于光输入端X1及光输出端X2之间,且开口A形成于保护层1204中用以曝露出纤壳1202。在一实施例中,开口A可沿着光纤120的圆周方向延伸并环绕光纤120的中心轴I,而形成连续或不连续的环状沟槽,且所述环状沟槽在圆周方向上的总长可小于或等于光纤120的圆周长。

凹槽G设置于开口A及光输出端X2之间。与开口A类似地,凹槽G可沿着光纤120的圆周方向延伸并环绕光纤120的中心轴I,而形成连续或不连续的环状沟槽,且所述环状沟槽在圆周方向上的总长可小于或等于光纤120的圆周长。

在一实施例中,凹槽G可通过摆动拉锥的方法形成,但不以此为限。利用摆动拉锥的方法形成凹槽G可在不改变纤核1200的厚度T1200(或纤核1200的直径)的情况下,使纤壳1202的厚度T1202及保护层1204的厚度T1204变薄,从而形成凹槽G。

如图2所示,纤核1200的厚度T1200在光纤120中为定值。换句话说,纤核1200在与凹槽G重叠处的厚度T1200、纤核1200在与开口A重叠处的厚度T1200与纤核1200在其他位置处的厚度T1200都是相同的。应理解,本文中提及的厚度是指剖面中的最大厚度,且厚度相同涵盖10%以内的误差范围。

在凹槽G处,纤壳1202的厚度T1202及保护层1204的厚度T1204自邻近开口A端先减少再增加。举例来说,纤壳1202在凹槽G处的厚度T1202由第一厚度T1沿着光纤120的延伸方向D逐渐减少再回到第一厚度T1。类似地,保护层1204的厚度T1204在凹槽G处由第二厚度T2沿着光纤120的延伸方向D逐渐减少再回到第二厚度T2。

在本实施例中,纤壳1202的厚度T1202在凹槽G以外为定值,且保护层1204的厚度T1204在开口A以及凹槽G以外为定值。举例来说,纤壳1202在凹槽G处以外的厚度T1202例如都等于第一厚度T1,且保护层1204在开口A以及凹槽G以外的厚度T1204例如都等于第二厚度T2。

凹槽G具有第一侧壁面SS1、第二侧壁面SS2、顶面ST以及底面SB。第二侧壁面SS2位于第一侧壁面SS1与开口A之间,且底面SB连接第一侧壁面SS1及第二侧壁面SS2。凹槽G的顶面ST即保护层1204的外表面。

第一侧壁面SS1及第二侧壁面SS2的斜率可依据制作工艺参数来调变。在本实施例中,凹槽G的顶面ST与第一侧壁面SS1之间的第一夹角θ1大于90度且小于180度。此外,凹槽G的顶面ST与第二侧壁面SS2之间的第二夹角θ2可等于第一夹角θ1,但不以此为限。依据制作工艺参数或制作方式的不同,第二夹角θ2可不等于第一夹角θ1。在一实施例中,凹槽G的底面SB的长度L1落在50μm至100μm的范围内,且凹槽G的长度L2落在550μm至610μm的范围内。然而,凹槽G的形状、长度、深度等参数可依实际需求而调整。

光学层122设置于开口A中,且光学层122的折射率高于纤壳1202的折射率。在一实施例中,光学层122可以是透明的。举例来说,光学层122可由高折射率的透光胶体固化形成,但不以此为限。在一实施例中,光学层122可以由吸光材料形成。在一实施例中,光学层122可以是复合材料的堆叠层,且所述复合材料可包括透光材料、吸光材料或其组合。

光检测装置124设置于光纤120的外部且邻近凹槽G设置,且光检测装置124适于检测自凹槽G射出的光束B1’。举例来说,光检测装置124可以是光电传感器,但不以此为限。此外,光检测装置124的可量测波长范围可依加工光源10所输出的加工光束B进行选择。

被加工对象O反射的反射光束B’可依序经由加工头14以及光传递元件18而传递至反射光检测模块12。在反射光检测模块12中,凹槽G中纤壳1202以及保护层1204的厚度变异设计可破坏全内反射,使得传递于纤壳1202(或保护层1204)中的光束(如光束B1’)自凹槽G射出。通过光检测装置124接收自凹槽G射出的光束B1’,并依据所检测到的光功率变异来评估加工光源10的状态(如稳定性及功率等)以及推断经由光纤120传递回加工光源10的反射光束B’的量,可让使用者依据检测结果对加工光源10进行对应地调整。例如当光检测装置124所接收的光功率大于阀值时,关闭加工光源10,以避免加工光源10被反射光束B’损坏。如此,可保护加工光源10中的元件,并提升加工光源10的稳定性及使用寿命。

此外,通过在凹槽G与加工光源10之间形成开口A,并在开口A中形成折射率高于纤壳1202的光学层122,在纤壳1202中朝凹槽G传递的杂散光B1(例如源自于进入纤壳1202的加工光束B)可经由开口A自光纤120射出。换句话说,通过在凹槽G与加工光源10之间形成开口A,并在开口A中形成折射率高于纤壳1202的光学层122,有助于排出在纤壳1202中朝凹槽G传递的杂散光B1,由此降低杂散光B1的干扰,提升检测结果的准确度。

综上所述,在本发明的实施例中,可通过单根光纤的设计达到光功率检测以及过滤噪声的效果。由于反射光检测模块的架构单纯且不复杂,因此易于维护、组装,且有助于节省应用此反射光检测模块的加工装置的整体成本。此外,由于是利用反射光束中的部分光束(自凹槽射出的光束)推测加工光源的状态以及传递至加工光源的反射光量,因此反射光检测模块(如光检测装置)在加工装置中的设置位置可不受限于反射光束的功率大小。在一实施例中,反射光检测模块可设置在加工装置的后端,例如反射光检测模块可邻近加工头设置。

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

- 一种反射光电式心率检测模块

- 一种基于两级反射光消除网络的图像反射光去除方法