一种膜式燃气表的皮膜与机芯膜盒的超声波焊接装置

文献发布时间:2023-06-19 11:37:30

技术领域

本发明涉及燃气表技术领域,尤其是涉及一种膜式燃气表的皮膜与机芯膜盒的超声波焊接装置。

背景技术

膜式燃气表是一种被广泛应用的燃气计量表,具有计量准确度较高、量程宽、性能稳定、工艺易于控制、性价比高等优点。膜式燃气表内设置有四个计量腔室,在燃气表上设置有在膜片推动下进行转动的中心轮以及用与分配燃气的阀座和阀盖,阀盖和中心轮之间通过连杆机构相连,中心轮在转动时,驱动阀盖在阀座上移动,从而控制各个计量腔室依次充气和排气,现有技术中,膜式燃气表的壳体具有两个安装口用于安装膜片,在实际工作中,需要人为将燃气表的壳体进行翻转、实现对膜片与壳体之间的进行超声波焊接,达到对膜片的固定,这种方式不但增加不必要的劳动力,还会在人为翻转中,造成壳体与超声波焊接头之间的位置发生偏移,导致超声波焊接不准。

发明内容

针对现有技术存在的不足,本发明的目是提供一种膜式燃气表的皮膜与机芯膜盒的超声波焊接装置,具有节省人力、实现全自动化焊接的优点。

本发明的上述发明目的是通过以下技术方案得以实现的:一种膜式燃气表的皮膜,包括膜片、平行板和壳体,所述壳体上具有安装膜片的安装口,所述的膜片中心位置开设有至少两个定位孔,所述平行板包括第一平行板、第二平行板,所述第一平行板与定位孔相对应一侧固定设置有定位柱,所述第二平行板与定位柱相应位置开设有第一固定孔,所述定位柱依次穿过定位孔和第一固定孔,并通过超声波焊接分别对应固定在第一固定孔处,所述壳体位于壳体安装口处固定设置有固定柱,所述膜片位于相对应位置上开设有第二固定孔,所述固定柱穿过第二固定孔,并通过超声波焊接分别对应固定在多个第二固定孔处。

优选地,所述膜片位于第二固定孔的外侧设置有固定板,所述固定板表面开设有与第二固定孔一一对应的第三固定孔,所述固定柱依次穿过第二固定孔和第三固定孔,并通过超声波焊接分别对应固定在多个第三固定孔处。

一种机芯膜盒的超声波焊接装置,包括工作台,所述工作台上设置有用于翻转膜式燃气表的皮膜的翻转组件,所述翻转组件包括主架、固定架、第一电机,所述第一电机固定设置于主架的一侧,所述第一电机的转轴贯穿于主架的外壁与固定架固定连接,所述第一电机驱动固定架转动,所述固定架固定所述壳体进行翻转,所述固定架包括连接杆、卡钳,第一液压杆,所述卡钳包括第一卡钳、第二卡钳,所述第一卡钳和第二卡钳分别转动设置于连接杆的两端,所述第一液压杆的倾斜设置于所述连接杆与所述卡钳之间,所述第一液压杆的一端铰接设置于所述卡钳远离所述连接杆的一端,另一端铰接设置于连接杆上,第一液压杆收缩时,第一卡钳与第二卡钳相互靠近,相对的第一液压杆舒张时,第一卡钳与第二卡钳相互远离。

优选地,所述卡钳的端面设置有防滑层。

优选地,所述防滑层为橡胶防滑层。

进一步地,还包括平移组件,所述平移组件包括机体、传送件,所述传送件包括传送带和驱动传送带的第二电机,所述第二电机的转轴穿过所述机体,所述传送件包括传送辊、传送带,所述第二电机的转轴与传送辊固定连接,所述传送辊带动所述传送带同向运动,所述壳体通过所述传送带上运输。

更进一步地,还包括升降组件,所述升降组件包括设置于工作台上的丝杠、第三电机,所述主架设置于所述基座的顶部,并与丝杠传动连接,所述丝杠转动带动所述放置台沿丝杠轴向方向运动,所述工作台的一端设有第三电机,所述第三电机的输出端连通工作台,并与丝杠传动连接。

与现有技术相比,本发明的有益效果如下:通过在工作台上设置翻转组件和平移组件,实现对壳体的传送和翻转,以使膜片在安装过程中实现自动化生产,平移组件内的第二电机带动传送带进行转动,位于传送带上的壳体当到达翻转组件的作业范围内时,传送带停止,升降组件内的第三电机驱动丝杠转动,使主架沿丝杠的轴向方向上下降,利用第一液压杆的收缩带动第一卡钳与第二卡钳转动逐渐靠近,使壳体固定设置于卡钳之中,当需要翻转时,升降组件内的第三电机驱动丝杠转动,使主架沿丝杠的轴向方向上上升,翻转组件内的第一电机驱动固定架转动,使固定架上的壳体进行翻转达到对壳体上安装口的变换,利于安装固定膜片,使整个膜片安装固定流程更加简便,可实现一人控制对个几台,实现全自动化生产,膜片与平行板之间主要通过盘卡固定在一起,然后这种固定结构存在比较明显的缺点,即膜片在转动的过程中会出现盘卡脱落的现象,导致膜片从平行板上脱落,从而造成燃气表出现慢表或者死表的现象,通过超声波焊接固定平行板与膜片,避免了因固定不牢膜片从平行板上脱落而导致燃气表出现慢表或者死表。

附图说明

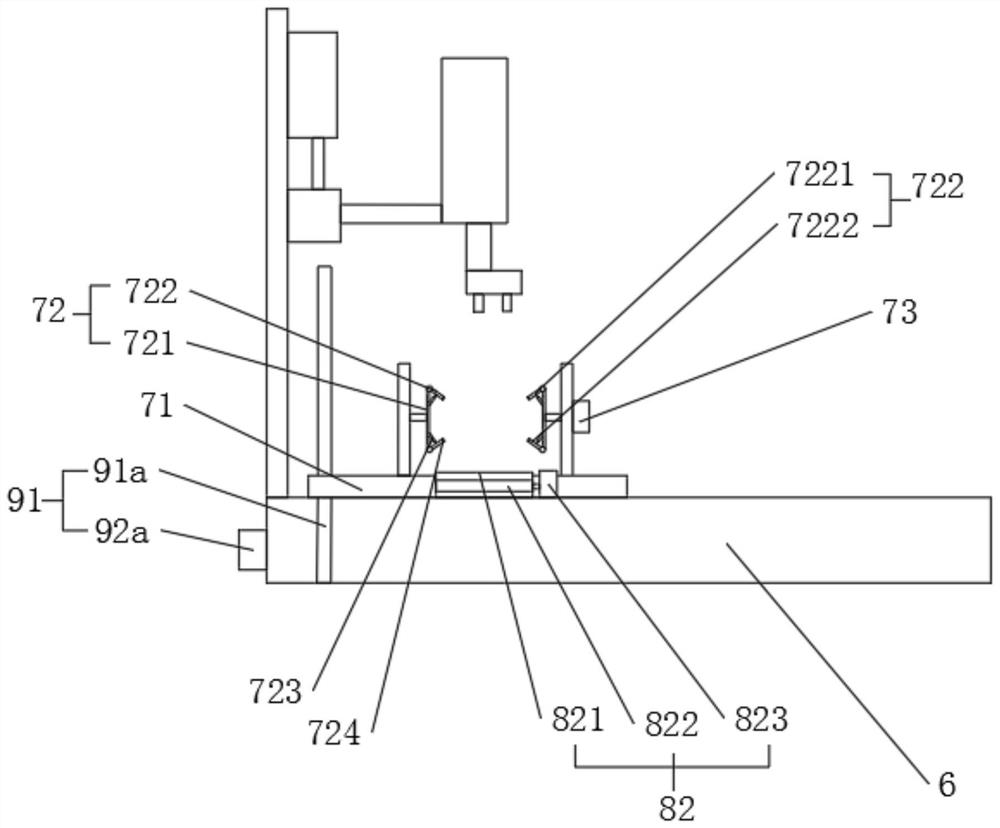

图1为本发明中表示超声波焊接装置的结构简图;

图2为本发明中表示皮膜的结构图;

图3为本发明中表示升降组件的结构图。

附图标记:1、膜片;11、定位孔;12、第二固定孔;2、平行板;21、第一平行板;211、定位柱;22、第二平行板;221、第一固定孔;3、壳体;31、固定柱;4、安装口;5、固定板;51、第三固定孔;6、工作台;71、主架; 721、连接杆;722、卡钳;7221、第一卡钳;7222、第二卡钳;723、第一液压杆;724、防滑层;73、第一电机;82、传送件;821、传送带;822、传送辊;823、第二电机91a、丝杠;92a、第三电机;91b、滑槽;92b、第二液压杆;10、转动套。

具体实施方式

为使本申请实施例的目的、技术方案和优点更加清楚,下面将结合本申请实施例的附图,对本申请实施例的技术方案进行清楚、完整地描述。显然,所描述的实施例是本申请的一部分实施例,而不是全部的实施例。基于所描述的本申请的实施例,本领域普通技术人员在无需创造性劳动的前提下所获得的所有其它实施例,都属于本申请保护的范围。

除非另作定义,此处使用的技术术语或者科学术语应当为本申请所属领域内具有一般技能的人士所理解的通常意义。本申请专利申请说明书以及权利要求书中使用的″一个″或者″一″等类似词语,不表示数量限制,而是表示存在至少一个。

在本申请说明书和权利要求书的描述中,术语″上″、″下″、″水平″等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本申请和简化描述,而不是指示或暗示所指的装置或单元必须具有特定的方向、以特定的方位构造和操作,因此,不能理解为对本申请的限制。

以下结合附图对本发明作进一步详细说明。

实施例1:

图2示出了一种膜式燃气表的皮膜,包括膜片1、平行板2和壳体3,壳体 3上具有安装膜片1的安装口4膜片1中心位置开设有至少两个定位孔11,平行板2包括第一平行板212、第二平行板222,第一平行板212与第二平行板 222分别设置于膜片1的两侧,第一平行板212与定位孔11相对应一侧固定设置有定位柱211,第二平行板222与定位柱211相应位置开设有第一固定孔221,定位柱211依次穿过定位孔11和第一固定孔221,并通过超声波焊接分别对应固定在第一固定孔221处,壳体3位于壳体3安装口4处固定设置有固定柱,膜片1位于相对应位置上开设有第二固定孔12,固定柱31穿过第二固定孔12,并通过超声波焊接分别对应固定在多个第二固定孔12处,通过分别对应穿过多个定位孔11的多个定位柱211,并采用超声波焊接的方式将膜片1 和平行板2固定连接在一起,使得膜片1牢固、可靠的固定在平行板2上,杜绝了因固定不牢膜片1从平行板2上脱落而导致燃气表出现慢表或者死表的现象,从而保证了燃气表的正常运转。。

膜片1位于第二固定孔12的外侧设置有固定板5,固定板5表面开设有与第二固定孔12一一对应的第三固定孔51,固定柱依次穿过第二固定孔12和第三固定孔51,并通过超声波焊接分别对应固定在多个第三固定孔51处,通过分别对应穿过多个第三固定孔51的多个固定柱,并采用超声波焊接的方式将膜片 1、固定板5与壳体3固定连接在一起,使得膜片1牢固、可靠的固定在壳体3 上。

图1和图3示出了机芯膜盒的超声波焊接装置,包括工作台6,工作台6 上设置有用于翻转膜式燃气表的皮膜的翻转组件。

翻转组件包括主架71、固定架、第一电机73,第一电机73固定设置于主架71的一侧,第一电机73的转轴贯穿于主架71的外壁与固定架固定连接,第一电机73驱动固定架转动,固定架固定壳体3进行翻转。

固定架包括连接杆721、卡钳722,第一液压杆723,卡钳722包括第一卡钳7221、第二卡钳7222,第一卡钳7221和第二卡钳7222对置设置于连接杆721的两端,第一液压杆723的倾斜设置于连接杆721与卡钳722之间,第一液压杆723的一端铰接设置于卡钳722远离连接杆721的一端,另一端铰接设置于连接杆721上。

第一液压杆723收缩时,第一卡钳7221与第二卡钳7222相对转动,第一卡钳7221与第二卡钳7222远离连接杆721的一端逐渐靠近,相对的,第一液压杆723舒张时,第一卡钳7221与第二卡钳7222背向转动,第一卡钳7221 与第二卡钳7222远离连接杆721的一端逐渐远离,翻转壳体3时,翻转组件内的第一电机73驱动固定架转动,使固定架上的壳体3进行翻转达到对壳体3 上安装口4的变换。

卡钳722的端面设置有橡胶防滑层724,橡胶防滑层724使卡钳722在固定壳体3时不会对壳体3外表面产生划痕,影响产品的质量,橡胶防滑层724 还具有增大摩擦力,使卡钳722与壳体3之间的摩擦力增大,防止卡钳722在固定壳体3时,发生意外转动。

工作台6的一端设置有平移组件,平移组件包括机体、传送件82,传送件 82包括传送辊822、传送带821和第二电机823,第二电机823的转轴穿过机体,与传送辊822固定连接,传送辊822带动传送带821同向运动,壳体3通过传送带821上运输。

工作台6位于翻转组件处设置有升降组件,升降组件包括丝杠91a、第三电机92a,主架71设置于基座的顶部,并与丝杠91a传动连接,丝杠91a转动带动放置台沿丝杠91a轴向方向运动,工作台6的一端设有第三电机92a,第三电机92a的输出端连通工作台6,并与丝杠91a传动连接。

在本发明中,翻转组件、平移组件和升降组件三者之间配合作业,不仅实现了对壳体3的翻转,而且在换取壳体3时,也不需要认为去换取,利用平移组件的连续性,实现对壳体3的自动化换取,达到自动生产,升降组件可以保证翻转组件在翻转时,避免造成壳体3的意外损坏,平移组件内的电机带动传送带 821进行转动,位于传送带821上的壳体3当到达翻转组件的作业范围内时,传送带821停止,升降组件内的第三电机92a驱动丝杠91a转动,使主架71 沿丝杠91a的轴向方向上下降,利用第一液压杆723的收缩带动第一卡钳7221 与第二卡钳7222转动逐渐靠近,使壳体3固定设置于卡钳722之中,当需要翻转时,升降组件内的第三电机92a驱动丝杠91a转动,使主架71沿丝杠91a 的轴向方向上上升,翻转组件内的第一电机73驱动固定架转动,使固定架上的壳体3进行翻转达到对壳体3上安装口4的变换,利于安装固定膜片1,使整个膜片1安装固定流程更加简便,可实现一人控制对个几台,实现全自动化生产。

实施例2:

与实施例1的不同之处:升降组件包括滑槽91b、第二液压杆92b、滑槽 91b沿主架71的高度方向上设置,第二电机823的转轴穿过滑槽91b与固定架固定连接,第二电机823与主架71的外壁滑动连接,第二液压杆92b位于滑槽91b底部与转轴之间,第二电机823的转轴位于滑槽91b处套设有转动套 10,第二液压杆92b的一端与滑槽91b底部铰接,另一端与转动套10铰接。

本具体实施方式的实施例均为本发明的较佳实施例,并非依此限制本发明的保护范围,故:凡依本发明的结构、形状、原理所做的等效变化,均应涵盖于本发明的保护范围之内。

- 一种膜式燃气表的皮膜与机芯膜盒的超声波焊接装置

- 一种膜式燃气表的皮膜与机芯膜盒的自动超声波焊接系统