一种变压吸附的智能化服务系统

文献发布时间:2023-06-19 11:39:06

技术领域

本发明属于变压吸附领域,具体涉及一种变压吸附的智能化服务系统。

背景技术

变压吸附(Pressure Swing Adsorption,简称PSA)是新型的气体分离技术,最早PSA专利由美国埃索研究与工程公司的斯卡斯特罗姆(Skarstrom)于1960年提出,用于从空气中分离得到富氧。

变压吸附工艺发展到现在,主要用在氢气净化、氮氧分离、气体干燥等方面,具有产品纯度高、工艺条件温和、设备简单,操作、维护简便;连续循环操作,可完全实现自动控制的优点。

目前能自动控制运行的PSA系统,需要一个专业的管理团队进行运维,靠人工来进行参数调整,以达到进一步的工艺优化。以PSA制氢来讲,2006年我国第一座固定车用加氢站——北京永丰加氢站,由美国空气化学产品公司进行管理;我国一些气体生产、销售公司,同时也对外提供制氢装置的运行管理业务,如苏州金宏,赣州联悦等。开发出一个智能化的管理系统,来实现PSA程序的自动优化、突发事件管理、分析报表提供、装置托管等方面的智能服务,可以摆脱对管理团队的依赖,减少投资方的资金投入。

智能服务系统随计算机、现代通讯、物联网等技术的发展而日趋完善,开始出现于设备管理维护,生产管理运营,多部门协作等方面。

如2000年由美国多个大学联合组建的智能维护系统中心(IntelligentMaintenance System,IMS),为解决远距离跨国维修FAF(Fly and Fix)昂贵费时的缺点,宣称采用性能衰退分析和预测方法,结合infotronics技术(融合互联网、非接触式通讯技术、嵌入式智能电子技术),开发出使产品或设备达到近乎零故障(Near-Zero-Breakdown)的性能或生产效率的一种新型维护系统,在丰田、宝洁、欧姆龙等公司实现了成功;

如2007年创立的致远平台工作室(2015年更名为长沙宸雨信息科技有限公司致远平台俱乐部),开发设备管理软件和安全管理软件,宣称在石化、机电、冶金、建筑、电子、电力、食品、交运等行业,有众多的成功案例。

如成立于2010年的合肥瑞达软件科技有限公司,依托中国科技大学等知名高校及中科院权威科研所的技术支持,在电力行业开发出智慧用电云平台,作为智能运维与能源托管系统。称其为适合变电站、调度自动化、能源管理、智能运维,具有一体化设计的新一代综合监控系统。

其他的生活类、信息类智能服务,如交通、通讯、智慧家电、电子地图、各类APP应用等等,都带给我们无与伦比的便利。

因此在变压吸附领域急需一种智能服务技术,可以对变压吸附实现便捷化、智能化的管理。

发明内容

本发明的目的是:提供一种可以使变压吸附工艺实施更加便捷、智能的服务系统。

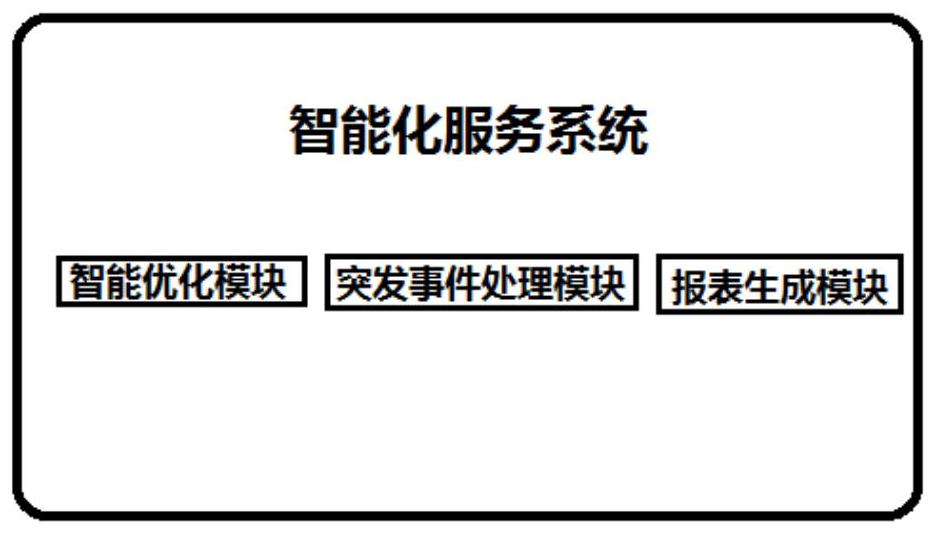

本发明为解决其技术问题,所采用的技术方案是:一种变压吸附的智能化服务系统,包括智能优化模块、突发事件处理模块和报表生成模块;智能优化模块用于对变压吸附整体工艺进行实时的优化;突发事件处理模块用于对变压吸附过程中的突发事件进行自动处理;报表生成模块用于以报表的形式输出变压吸附过程中的各项信息。

进一步的是,本发明的智能优化模块用于检测变压吸附过程中的若干参数和控制变压吸附中若干流程控制点,并通过:吸附时间优化、顺放冲洗优化、原料单耗优化和开停车优化,对变压吸附进行优化。

进一步的是,本发明的智能优化模块包括:计算机、在线分析仪和若干电控阀门;计算机分别与在线分析仪和若干电控阀门连接;在线分析仪设置在变压吸附的出气口,用于在线分析变压吸附后产品的杂质含量和成品含量,并以此数据作为智能优化参数;计算机通过智能优化参数控制电控阀门;若干控制阀设置在变压吸附的若干控制节点上,用于控制变压吸附进行不同时间不同方式的优化和控制变压吸附工艺的正常进行。

进一步的是,若干电控阀门采用并联或串联的方式设置在变压吸附的若干控制节点上,用于提高控制的可靠性和稳定性。

进一步的是,突发事件处理模块用于检测变压吸附中出现的突发事件,并通过自动开停车、报警、暂停、减量和释放保护气对突发事件进行处理。

进一步的是,突发事件处理模块包括:若干可燃气体变送器、若干报警器、若干压力变送器、若干流量变送器,可燃气体变送器、压力变送器、流量变送器和报警器均与计算机连接;可燃气体变送器、压力变送器、流量变送器分别设置于变压吸附过程的若干节点上;其中,可燃气体变送器用于检测变压吸附过程中可燃气体的泄露,压力变送器用于检测变压吸附过程中气体的压力,流量变送器用于检测变压吸附过程中气体的流量,报警器用于报警。

进一步的是,报表生成模块包括:若干温度变送器,若干湿度变送器;温度变送器,湿度变送器分别设置于变压吸附过程的若干节点上;变送器分别与计算机连接;计算机还用于对变送器采集的信息进行处理分析并生成报表。

进一步的是,报表包括生产报表、分析报表和记录报表;生产报表用于记录生产过程中的直接数据;分析报表用于记录生产过程中的分析数据;记录报表用于记录生产过程中的事项处理数据。

进一步的是,智能优化模块、突发事件处理模块和报表生成模块均具有在线升级功能。

本发明的有益效果是:

1.本服务系统具有很高的自由度,无需与变压吸附装置同时设计,可以通过后期加装的方式,提高变压吸附装置的智能性。

2.本服务系统的智能优化模块可以实现对变压吸附流程的自动实时优化,突发事件处理模块可以对在变压吸附过程中出现的突发事件自动处理,报表模块可以自动生成所需的报表,实时监测变压吸附过程;本发明可以实时的、智能的优化变压吸附的效率,并且面对突发事件可以智能的、安全的处理;同时可以生成报表,使变压吸附的实时数据更加清晰、明了。

附图说明

图1为本发明一种变压吸附的智能化服务系统的整体结构框图;

具体实施方式

本发明提供一种变压吸附的智能化服务系统,包括智能优化模块、突发事件处理模块和报表生成模块;其中,智能优化模块用于对变压吸附整体工艺进行实时的优化;突发事件处理模块用于对变压吸附过程中的突发事件进行自动处理;报表生成模块用于以报表的形式输出变压吸附过程中的各项信息。

下面结合实施例对本发明一种变压吸附的智能化服务系统进行详细说明。

实施例1

本实施例用于详细说明本发明的智能优化模块:

本发明的智能优化模块用于检测变压吸附过程中的若干参数和控制变压吸附中若干流程控制点,并通过:吸附时间优化、顺放冲洗优化、原料单耗优化和开停车优化,对变压吸附进行优化。

本发明的智能优化模块包括:计算机、在线分析仪和若干电控阀门;计算机分别与在线分析仪和若干电控阀门连接;在线分析仪设置在变压吸附的出气口,用于在线分析变压吸附后产品的杂质含量和成品含量,并以此数据作为智能优化参数;计算机通过智能优化参数控制电控阀门;若干控制阀设置在变压吸附的若干控制节点上,用于控制变压吸附进行不同时间不同方式的优化和控制变压吸附工艺的正常进行。

使用时,在线分析仪实时监测变压吸附产品的质量含量,并将采集到的信息发送给计算机进行处理;不同的杂质含量和成品含量表征了变压吸附过程中某一环节需要提升,因此处理可以做出相对应的智能优化策略;其中智能优化策略包括:吸附时间优化、顺放冲洗优化、原料单耗优化和开停车优化。例如当产品中杂质含量高于预设的杂质含量时,计算机控制变压吸附分别进行吸附时间优化、顺放冲洗优化、原料单耗优化和开停车优化。

实施例2

在实施例1的基础上,本实施例用于详细介绍本发明的突发事件自处理模块。

本发明的突发事件自处理模块用于检测并识别变压吸附中出现的突发事件,并通过自动开停车、报警、暂停、减量和释放保护气对突发事件进行处理。

进一步的是,突发事件处理模块包括:若干可燃气体变送器、若干报警器、若干压力变送器、若干流量变送器,可燃气体变送器、压力变送器、流量变送器和报警器均与计算机连接;可燃气体变送器、压力变送器、流量变送器分别设置于变压吸附过程的若干节点上;其中,可燃气体变送器用于检测变压吸附过程中可燃气体的泄露,压力变送器用于检测变压吸附过程中气体的压力,流量变送器用于检测变压吸附过程中气体的流量,报警器用于报警。其中,可燃气体变送器用于检测变压吸附过程中可燃气体的泄露,压力变送器用于检测变压吸附过程中气体的压力,流量变送器用于检测变压吸附过程中气体的流量,报警器用于报警。

可燃气体变送器实时检测周围空气中的可燃气体含量,并将检测的数据传送给计算机,计算机对接收的信息进行判断,当可燃气体含量高于一定阈值时,计算机做出可燃气体泄露报警;控制报警器报警,并控制变压吸附减量,根据可燃含量是否进一步升高,并作出减量、暂停、自动开停车和释放保护气等操作。

当压力变送器实时检测变压吸附过程中的各个节点管道内的压力,并将检测数据发送给计算机,当计算机发现压力异常时,计算机控制电控阀门做出减量、暂停或停车等操作。

流量变送器实时检测变压吸附过程中各节点的气体流量,当计算机发现气体流量异常时,计算机控制电控阀门做出减量、暂停或停车等操作。

实施例3

在实施例2的基础上,本实施例用于详细介绍本发明的报表生成模块。

本发明的报表生成模块包括:若干温度变送器,若干湿度变送器;温度变送器,湿度变送器分别设置于变压吸附过程的若干节点上;变送器分别与计算机连接;计算机还用于对变送器采集的信息进行处理分析并生成报表。

进一步的是,报表包括生产报表、分析报表和记录报表;生产报表用于记录生产过程中的直接数据;分析报表用于记录生产过程中的分析数据;记录报表用于记录生产过程中的事项处理数据。

温度变送器可以实时监测变压吸附过程中的环境温度和气体温度,并将温度信息发送给计算机;湿度变送器可以实时监测变压吸附过程中的环境湿度和气体湿度,并将湿度信息发送给计算机。计算机处理信息后并将信息已报表的形式显示;其中报表包括生产报表、分析报表和记录报表。生产报表用于实时反映变压吸附生产过程中的各项参数,如变压吸附节点的流量压力参数、产品中杂质含量、产量等;分析报表用于呈现变压吸附生产中的各项分析参数,如变压吸附中每个节点的功率、效率等;记录报表用于记录在变压吸附中每个环节,如何时开车,何时发生突发事件,何时巡检等。

实施例4

在实施例3的基础上,本发明一种变压吸附的智能化服务系统可以进行在线升级。其中可以分别对智能优化模块、突发事件处理模块和报表模块进行单独升级;也可以一起打包升级。

实施例5

下面以450Nm

在450Nm

表1

表1为五塔步序图,表中“吸附”表示该塔处于吸附状态此时塔内的吸附材料进行吸附、“一均降压”表示该塔处于一次均压的降压状态此时该塔顶部的一均阀门开启、“二均降压”表示该塔处于二次均压的降压状态此时该塔顶部的二均阀门开启、“顺放”表示该塔处于顺放状态此时该塔顶部的顺放阀门开启、“冲洗”表示该塔处于冲洗状态此时该塔顶部和底部的顺放阀门开启、“二均升压”表示该塔处于二次均压的升压状态此时该塔顶部的二均阀门开启、“一均升压”表示该塔处于一次均压的升压状态此时该塔顶部的一均阀门开启、“终充”表示该塔处于终充状态。

表2

表2为五塔的初始时序表;表中的时间单位为秒;表中“T1”表示一均时间,此时进行一次均压的2个塔分别开启顶部一均阀门;表中“T2”表示二均时间,此时对进行二次均压的2个塔分别开启顶部二均阀门;吸附时间=T1+T2+T3,此阶段,吸附塔底部进料阀与顶部产品阀开启;表中“T3”表示隔离时间,此阶段,该塔的所有程控阀处于关闭状态。

运行开始以A塔为例,对变压吸附流程进行说明。

T1段时间内:A塔开始吸附,B塔将完成一均升,其压力来源于处于一均降的E塔,D塔将完成顺放,同时用顺放气给C塔进行冲洗;

T2段时间内:A塔继续吸附,B塔开始终充,其压力来源于A塔的产品气;C塔将完成二均升,其压力来源于处于二均降的E塔,D塔将完成逆放;

T3段时间内:A塔将完成吸附,B塔将完成终充,其压力来源于A塔的产品气;C塔处于隔离状态;D塔将完成冲洗,其气源来自E塔的顺放;

A塔完成吸附后(程序控制时间T1+T2+T3),B塔进行吸附(程序控制时间T1+T2+T3),如此依次轮换到E塔完成吸附(程序控制时间T1+T2+T3),每个塔在完成吸附的时间内,其他塔均处于程控的不同功能状态。

使用本发明时,本程序的智能优化模块实时监测并优化变压吸附中各流程的工艺时间,当物料进入变压吸附段后,本智能服务系统按表1的五塔步序和五塔初始时序控制变压吸附的进行;每小时提升20%的负荷经5小时后,进料量达到满负荷。同时在线分析仪实时的对产品进行在线分析;通过在线分析仪分析得到的数据,对吸附时间进行反复调整,同时对各节点的电控阀门也进行相应的调整,优化吸附状态。

经过68小时后,5塔的优化时序为:

表3

最终得到的产量450Nm

为验证本服务系统的突发事件处理能力,在人工的干预下,打开A塔的顺放阀门,此时突发事件处理模块检测到阀门状态异常,并结合压力变送器数据比较,报警器发出报警,同时自动由五塔循环切换为四塔循环,将A塔从循环中切除;在人工干预下,打开阀区取样口,阀区内可燃气体含量提升;随着环境内可燃气体含量的提升,报警器进行声光报警;计算机控制释放保护气,完成突发事件处理。

最后,本系统的报表生产模块,自动生成生产报表、分析报表和事件报表,其中生产报表包括系统的原料进料量、产品气产量、产品单耗、产品收率等;

分析报表包括优化前后的数据对比、压力曲线分析、关键控制指标变化趋势分析、报表期间的时序设定等;

事件报表包含突发事件报表(产生时间及原因,责任人塡写处理方式、原因分析)、停车记录报表、手/自动切换记录表等。

- 一种变压吸附的智能化服务系统

- 一种智能化餐饮业服务系统及方法