一种汽车包覆仪表板与airbag塑料卡片全自动冲孔铆接设备

文献发布时间:2023-06-19 11:42:32

技术领域

本发明涉及汽车内饰包覆技术领域,尤其涉及一种汽车包覆仪表板与airbag塑料卡片全自动冲孔铆接设备。

背景技术

随着汽车工业的飞速发展,消费者对汽车的品质要求越来越高,世界各地的汽车生产商不断地努力提升汽车零部件的功能和品质,外观和舒适度,以满足消费者的需求。

正是由于汽车工业对外观与功能的这种迫切需要,使得需要在汽车包覆仪表板上增加带有美观及标识效果的airbag塑料卡片,传统的airbag铆接设备主要的结构形式为,仪表板冲孔采用一台机器,airbag塑料卡片铆接采用另一台机器,工序繁琐,循环时间过长。

发明内容

鉴于上述问题,本发明的目的是提供一种汽车包覆仪表板与airbag塑料卡片全自动冲孔铆接设备,用于在一体设备上完成多种工序,以克服上述现有技术的不足。

本发明提供的汽车包覆仪表板与airbag塑料卡片全自动冲孔铆接设备,包括:机架,安装在机架台面上的仿形胎膜,安装在机架仿形胎膜上方的压紧机构、冲孔机构和铆接机构,安装在机架上位于仿形胎膜下方的压孔定位座机构和铆接定位座机构,所述压孔定位座机构位于冲孔机构正下方,所述铆接定位座机构位于铆接机构正下方,所述仿形胎膜用于安装并定位仪表板,所述压紧机构用于将仪表板压紧在仿形胎膜上,所述冲孔机构用于在仪表板上开设安装孔,所述铆接机构用于将塑料卡片铆接在安装孔上,所述压孔定位座机构用于支撑冲孔机构进行压孔,所述铆接定位座机构用于安装铆钉并移动到压孔位置。

作为优选,所述仿形胎膜由四块支撑块组成,四块所述支撑块根据仪表板的形状均布固连在机架台面上。

作为优选,所述压紧机构由气缸支架、压紧气缸、压紧随型块组成,所述气缸支架安装在机架的横梁上,所述压紧气缸安装在气缸支架上,所述压紧随型块安装在压紧气缸的活塞杆的端部,所述压紧随型块位于其中一块支撑块的正上方。

作为优选,所述冲孔机构由水平移送机构、安装在水平移送机构上的冲切机构组成,所述水平移送机构由气缸或者电机带动位移座组成,所述气缸或者电机安装在机架上,所述气缸或者电机带动位移座沿仪表板的宽度方向位移,所述冲切机构安装在位移座上,所述冲切机构由冲切气缸、冲刀基座、基座支杆、冲刀、冲刀导杆、导杆回位弹簧和定位压板组成,所述冲切气缸安装在位移座上,所述冲刀基座通过一组基座支杆安装在位移座上,所述定位压板通过两组冲刀导杆安装在冲刀基座上,所述导杆回位弹簧套装在冲刀基座与定位压板之间的冲刀导杆上,所述冲切安装在冲刀基座上,所述冲刀的刀刃穿过定位压板的避让孔与仪表板接触,所述冲切气缸安装在位移座上,所述冲切气缸的活塞杆与冲刀基座固连。

作为优选,所述铆接机构包括:铆接气缸、铆接压板和压板导杆组成,所述铆接气缸安装在机架上,所述铆接压板安装在铆接气缸的活塞杆上,一组所述压板导杆安装在铆接压板上并位于活塞杆的两侧。

作为优选,铆接定位座机构包括:支撑座、滑轨座和无杆气缸,所述滑轨座沿安装在仪表板的长度方向安装在机架台面上,所述无杆气缸安装在滑轨座上,所述支撑座安装在无杆气缸上,所述支撑座上设置有用于安装铆钉的安装槽。

作为优选,所述压孔定位座机构由凹模气缸和凹模支撑座组成,所述凹模气缸安装在机架台面上开设的冲切避让孔下方,所述凹模支撑座安装在凹模气缸的活塞杆上,所述凹模支撑座用于支撑冲切机构的冲刀,所述凹模支撑座上对应所述冲刀的形状及位置设置有相应的凹槽。

本发明另一个目的是提供一种汽车包覆仪表板与airbag塑料卡片全自动冲孔铆接方法,具体包括以下步骤:

步骤S1:确认机架上的压紧机构、冲孔机构、铆接机构、压孔定位座机构和铆接定位座机构是否处在初始位置,并将不在初始位置的机构归位;

步骤S2:将仪表板安装到仿形胎膜上,并检查仪表板是否与仿形胎膜上的四块支撑块完全贴合;

步骤S3:启动压紧机构的压紧气缸,所述压紧气缸的活塞杆带动压紧随型块从仪表板上方下压,直至将仪表板压紧在仿形胎膜上;

步骤S4:启动压孔定位座机构的凹模气缸,所述凹模气缸的活塞杆带动凹模支撑座从机架台面下方逐渐从冲切避让孔处上升到与仪表板底部位置,并与仪表板底部接触后停止;

步骤S5:利用冲孔机构对仪表板进行冲孔;

步骤S51:启动冲孔机构的水平移送机构,所述水平移送机构的气缸带动位移座沿仪表板的宽度方向移送至仪表板的打孔位置,既凹模支撑座的正上方;

步骤S52:当位移座移送至凹模支撑座的正上方后,所述冲切机构的冲切气缸带动冲刀基座从上到下运动,当冲刀基座底面上的定位压板接触仪表板后,所述定位压板停止运动,所述冲切气缸带动冲刀基座继续下压,在下压的过程中,所述导杆回位弹簧受力收缩,所述冲刀穿过停止不动的定位压板从出刀孔伸出对仪表板进行冲孔,所述冲刀顶在压孔定位座机构的凹模支撑座上后完成冲孔;

步骤S53:冲切气缸带动冲刀基座上升,所述冲刀基座在上升过程中导杆回位弹簧势能弹出使冲刀基座与定位压板分离,使冲刀从定位压板的出刀孔缩回至初始位置;

步骤S6:在冲孔机构运动到初始位置后,所述压紧机构的压紧气缸带动压紧随型块回缩至初始位置,所述压孔定位座机构的凹模气缸带动凹模支撑座从机架台面上方缩回至初始位置;

步骤S7:将经过冲孔后的仪表板从仿形胎膜上卸下,通过人工利用刀具将仪表板上冲出的两个圆孔切割成条形孔;

步骤S8:启动铆接定位座机构的无杆气缸,所述无杆气缸带动支撑座在滑轨座上沿仪表板的长度方向移动至铆接机构的正下方,将一组铆钉至于支撑座的安装槽内;

步骤S9:重复步骤S2和步骤S3,并将塑料卡片放置到仪表板的条形孔上;

步骤S10:利用铆接机构配合铆接定位座机构将塑料卡片铆接在仪表板上;

步骤S111:启动铆接机构的铆接气缸,所述铆接气缸的活塞杆带动铆接压板从上向下移动,所述铆接压板在接触塑料卡片后继续下压直至与铆接定位座机构上,所述铆接压板在下压的过程中将支撑座安装槽内的铆钉铆接在塑料卡片上,完成铆接;

步骤S112:铆接气缸带动铆接压板上升至初始位置,铆接定位座机构的无杆气缸带动支撑座移动至初始位置,压紧机构的压紧气缸带动压紧随型块回缩至初始位置,卸下加工完成的仪表板。

本发明的有益效果如下:本发明实现了仪表板骨架冲孔,airbag塑料卡片定位铆接一体式集成;冲孔铆接的一体式集成,降低了设备循环时间,提高了生产效率;提升了airbag铆接生产线的自动化率减少了生产线的直产人工数量,实现了一键冲孔铆接;循环时间也优于传统的冲孔铆接设备。

附图说明

通过参考以下结合附图的说明,并且随着对本发明的更全面理解,本发明的其它目的及结果将更加明白及易于理解。在附图中:

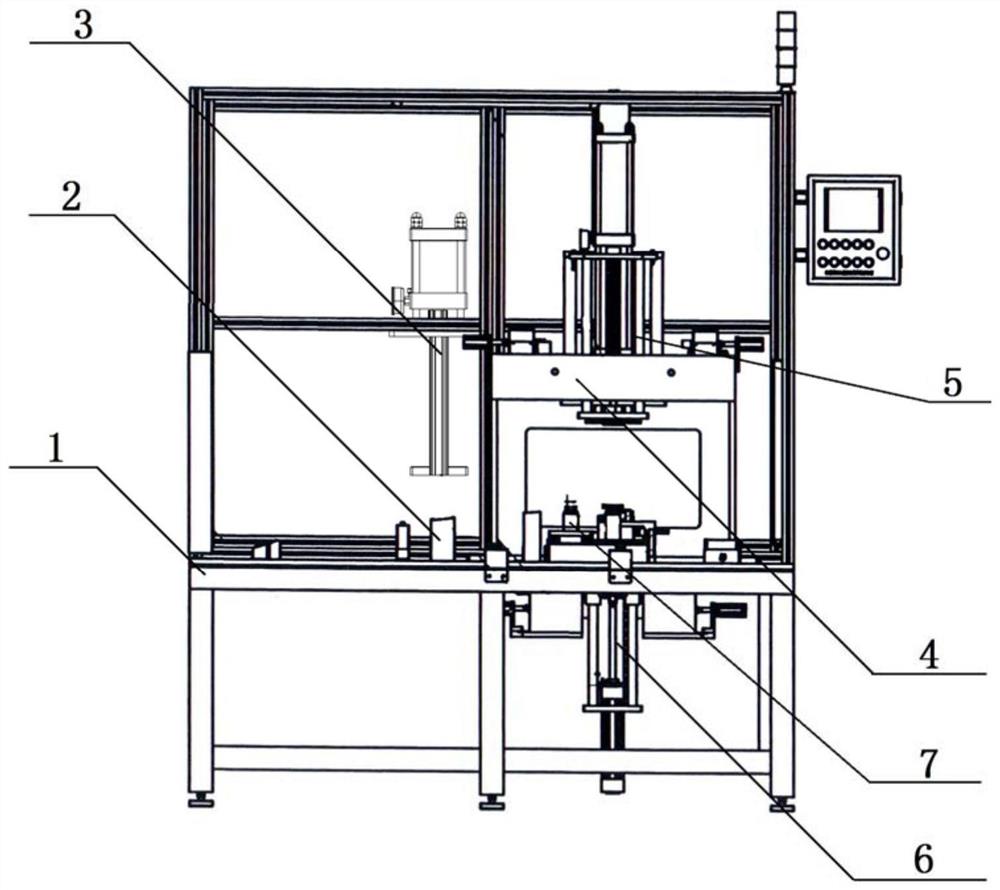

图1为本发明的整体结构主视图。

图2为本发明的整体结构侧视图。

图3为本发明的整体结构俯视图。

图4为图2的A-A局部放大图。

图5为本发明的带有仪表板工件的整体结构主视图。

图6为图5的B-B局部放大图。

图7为本发明的冲孔机构结构示意图。

其中的附图标记为:机架1、仿形胎膜2、压紧机构3、气缸支架301、压紧气缸302、压紧随型块303、冲孔机构4、水平移送机构401、冲切机构402、冲切气缸403、冲刀基座404、基座支杆405、冲刀406、冲刀导杆407、导杆回位弹簧408、定位压板409、铆接机构5、铆接气缸501、铆接压板502、压板导杆503、压孔定位座机构6、凹模气缸601、凹模支撑座602、铆接定位座机构7、支撑座701、滑轨座702、无杆气缸703、仪表板8。

具体实施方式

为使本领域技术人员能够更好的理解本发明的技术方案及其优点,下面结合附图对本申请进行详细描述,但并不用于限定本发明的保护范围。

实施例1

参阅图1-7所示:本实施例中提供的汽车包覆仪表板与airbag塑料卡片全自动冲孔铆接设备,包括:机架1,安装在机架1台面上的仿形胎膜2,安装在机架仿形胎膜2上方的压紧机构3、冲孔机构4和铆接机构5,安装在机架1上位于仿形胎膜2下方的压孔定位座机构6和铆接定位座机构7,所述压孔定位座机构6位于冲孔机构4正下方,所述铆接定位座机构7位于铆接机构5正下方,所述仿形胎膜2用于安装并定位仪表板8,所述压紧机构3用于将仪表板8压紧在仿形胎膜2上,所述冲孔机构4用于在仪表板8上开设安装孔,所述铆接机构5用于将塑料卡片铆接在安装孔上,所述压孔定位座机构6用于支撑冲孔机构4进行压孔,所述铆接定位座机构7用于安装铆钉并移动到压孔位置。

本实施例中的仿形胎膜2由四块支撑块组成,四块所述支撑块根据仪表板8的形状均布固连在机架1的台面上。

本实施例中的压紧机构3由气缸支架301、压紧气缸302、压紧随型块303组成,所述气缸支架301安装在机架1的横梁上,所述压紧气缸302安装在气缸支架301上,所述压紧随型块303安装在压紧气缸302的活塞杆的端部,所述压紧随型块303位于中间靠左的一块支撑块的正上方。

本实施例中的冲孔机构4由水平移送机构401、安装在水平移送机构401上的冲切机构402组成,所述水平移送机构401由气缸带动位移座组成,所述气缸安装在机架1上,所述气缸带动位移座沿仪表板的宽度方向位移,所述冲切机构402安装在位移座上,所述冲切机构401由冲切气缸403、冲刀基座404、基座支杆405、冲刀406、冲刀导杆407、导杆回位弹簧408和定位压板409组成,所述冲切气缸403安装在位移座上,所述冲刀基座404通过两个基座支杆405安装在位移座上,所述定位压板409通过四根冲刀导杆407安装在冲刀基座404上,所述导杆回位弹簧408套装在冲刀基座404与定位压板409之间的冲刀导杆407上,所述冲切406安装在冲刀基座404上,两个圆孔冲刀406的刀刃穿过定位压板409的出刀口与仪表板接触,所述冲切气缸403安装在位移座上,所述冲切气缸403的活塞杆与冲刀基座404固连。

本实施例中的铆接机构5包括:铆接气缸501、铆接压板502和压板导杆503组成,所述铆接气缸501安装在机架1上,所述铆接压板502安装在铆接气缸501的活塞杆上,两个压板导杆503安装在铆接压板502上并位于活塞杆的两侧。

本实施例中的铆接定位座机构7包括:支撑座701、滑轨座702和无杆气缸703,所述滑轨座702沿安装在仪表板的长度方向安装在机架1台面上,所述无杆气缸703安装在滑轨座702上,所述支撑座701安装在无杆气缸703上,所述支撑座701上设置有用于安装铆钉的安装槽。

本实施例中的压孔定位座机构6由凹模气缸601和凹模支撑座602组成,所述凹模气缸601安装在机架1台面上开设的冲切避让孔下方,所述凹模支撑座602安装在凹模气缸601的活塞杆上,所述凹模支撑座602用于支撑冲切机构4的冲刀406,所述凹模支撑座602上对应所述冲刀406的形状及位置设置有相应的凹槽。

实施例2

本实施例提供一种汽车包覆仪表板与airbag塑料卡片全自动冲孔铆接方法,具体包括以下步骤:

步骤S1:确认机架1上的压紧机构3、冲孔机构4、铆接机构5、压孔定位座机构6和铆接定位座机构7是否处在初始位置,并将不在初始位置的机构归位;

步骤S2:将仪表板8安装到仿形胎膜2上,并检查仪表板8是否与仿形胎膜2上的四块支撑块完全贴合;

步骤S3:启动压紧机构3的压紧气缸301,所述压紧气缸301的活塞杆带动压紧随型块303从仪表板8上方下压,直至将仪表板8压紧在仿形胎膜2上;

步骤S4:启动压孔定位座机构6的凹模气缸601,所述凹模气缸601的活塞杆带动凹模支撑座602从机架1台面下方逐渐从冲切避让孔处上升到与仪表板8底部位置,并与仪表板8底部接触后停止;

步骤S5:利用冲孔机构4对仪表板8进行冲孔;

步骤S51:启动冲孔机构4的水平移送机构401,所述水平移送机构401的气缸带动位移座沿仪表板8的宽度方向移送至仪表板8的打孔位置,既凹模支撑座602的正上方;

步骤S52:当位移座移送至凹模支撑座602的正上方后,所述冲切机构4的冲切气缸403带动冲刀基座404从上到下运动,当冲刀基座404底面上的定位压板409接触仪表板8后,所述定位压板409停止运动,所述冲切气缸403带动冲刀基座404继续下压,在下压的过程中,所述导杆回位弹簧408受力收缩,所述冲刀406穿过停止不动的定位压板409从出刀孔伸出对仪表板8进行冲孔,所述冲刀406顶在压孔定位座机构6的凹模支撑座602上后完成冲孔;

步骤S53:冲切气缸403带动冲刀基座404上升,所述冲刀基座404在上升过程中导杆回位弹簧408势能弹出使冲刀基座404与定位压板409分离,使冲刀406从定位压板409的出刀孔缩回至初始位置;

步骤S6:在冲孔机构4运动到初始位置后,所述压紧机构3的压紧气缸302带动压紧随型块303回缩至初始位置,所述压孔定位座机构6的凹模气缸601带动凹模支撑座602从机架1台面上方缩回至初始位置;

步骤S7:将经过冲孔后的仪表板8从仿形胎膜2上卸下,通过人工利用刀具将仪表板2上冲出的两个圆孔切割成条形孔;

步骤S8:启动铆接定位座机构7的无杆气缸703,所述无杆气缸703带动支撑座701在滑轨座702上沿仪表板8的长度方向移动至铆接机构5的正下方,将两个铆钉至于支撑座701的安装槽内;

步骤S9:重复步骤S2和步骤S3,并将塑料卡片放置到仪表板8的条形孔上;

步骤S10:利用铆接机构5配合铆接定位座机构7将塑料卡片铆接在仪表板8上;

步骤S111:启动铆接机构5的铆接气缸501,所述铆接气缸501的活塞杆带动铆接压板502从上向下移动,所述铆接压板502在接触塑料卡片后继续下压直至与铆接定位座机构7上,所述铆接压板502在下压的过程中将支撑座701安装槽内的铆钉铆接在塑料卡片上,完成铆接;

步骤S112:铆接气缸501带动铆接压板502上升至初始位置,铆接定位座机构7的无杆气缸703带动支撑座701移动至初始位置,压紧机构3的压紧气缸302带动压紧随型块303回缩至初始位置,卸下加工完成的仪表板8。

以上,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内。因此,本发明的保护范围应以权利要求的保护范围为准。

- 一种汽车包覆仪表板与airbag塑料卡片全自动冲孔铆接设备

- 一种汽车包覆仪表板与塑料卡片全自动冲孔铆接设备