石英石生产线有机废气处理装置与处理方法

文献发布时间:2023-06-19 11:44:10

技术领域

本发明涉及工业废气处理技术领域,尤其涉及一种石英石生产线有机废气处理装置与处理方法。

背景技术

石英石,通常我们说的石英石是一种由90%以上的石英晶体加上树脂及其他微量元素人工合成的一种新型石材。它是通过特殊的机器在一定的物理、化学条件下压制而成的大规格板材,它的主要材料是石英。

石英石生产线产生大量的尘粒、VOCs等废气污染,处理效率低,并且早期利用活性炭多孔性进行吸附,但是单一使用活性炭吸附法,工作负荷量大,相对饱和周期短,再生过于频繁,维护工作增加,不能满足要求,并且活性炭自从定为危险废物之后,处理成本很高,致使企业无法承受,另外的现有的废气处理装置处理效率低,满足不了企业的需求。

发明内容

本发明的目的在于针对已有的技术现状,提供一种石英石生产线有机废气处理装置与处理方法,VOCs去除效率高、无二次污染并且运行成本低,可以更经济、安全、有效地去除VOCs。

为达到上述目的,本发明采用如下技术方案:一种石英石生产线有机废气处理装置,包括进气口和出气口,其特征在于:所述进气口与出气口之间依次设有除尘处理工段、废气净化工段以及生物降解工段,生物降解工段远离进气口的一侧设置有排气风机,废气从进气口通入后依次进行除尘、净化和生物降解,再在排气风机的负压作用下排出。

在一实施例中,所述除尘处理工段包括除尘壳体,所述进气口与除尘壳体的内腔相连通,进气口位于除尘壳体内腔的下部,除尘壳体内腔的上部设有除尘风机,除尘风机连接设有第一排气口。

在一实施例中,所述除尘壳体的底部设有漏斗型的排尘室,所述排尘室带有的漏斗空腔与除尘壳体的内腔相连通,除尘室的底部开有排尘口。除尘室呈漏斗状,有利于粉尘滑落。

在一实施例中,所述除尘壳体的内腔均匀分布有若干滤芯,废气从除尘壳体的底部进入,除尘风机开启,在除尘风机的负压作用下,废气先经过滤芯除尘后,再从第一排气口排出。

在一实施例中,所述除尘壳体的旁侧设有反吹风压缩机,反吹风压缩机通过反吹管分别与滤芯相连通。通过设置的反吹风压缩机,可以定期对滤芯的内腔进行反吹,将附着在滤芯的外壁上的粉尘吹落,落入排尘室,最终从除尘口排出,使得粉尘不易在滤芯上积聚,避免了滤芯的阻塞。

在一实施例中,所述废气净化工段包括净化壳体,所述净化壳体的内壁顶部设有微波发生器,微波发生器位于靠近进气口的一侧,净化壳体内腔的上方和下方均排列有UV紫外线灯管,所述UV紫外线灯管沿着净化壳体内腔的高度方向依次排列,UV紫外线灯管的排列方向与废气的流动方向相垂直。

在一实施例中,微波发生器产生的微波具有提高化学反应速率,减少反应步骤的优点。

在一实施例中,UV紫外线灯管发出的紫外线波长主要为170nm和182nm,紫外线光子能量分别为742kj/mol和647kj/mol,照射恶臭气体,裂解有机(恶臭)废气如:氨、三、硫化氢、甲硫氢、甲硫醇、甲硫醚、二甲二硫、二硫化碳和苯乙烯,VOC类,苯、甲苯、二甲苯等分子链结构,使有机或无机高分子恶臭化合物分子链,在高能紫外线光束照射下,降解转变成低分子化合物,如CO2、H20等。

在一实施例中,所述净化壳体的内壁分别喷入催化剂,所使用的的催化剂为二氧化钛催化剂,净化壳体远离除尘处理工段一侧设有第二排气口,经废气净化工段对废气进行紫外、微波、催化处理后通入生物降解工段。

在一实施例中,所述生物降解工段包括箱体,所述箱体内沿着气体的流动方向依次设有第一填料层、第二填料层,所述第一填料层和第二填料层呈阶梯设置,并往出气口方向高度依次递增。

在一实施例中,所述第一填料层和第二填料层均为带有微孔的陶粒,陶粒的内部呈蜂窝状,第一填料层的内部吸附有生物菌种,生物菌种为包括红球菌、芽孢杆菌、放线菌、诺卡氏菌、棒状杆菌、假单胞杆菌和克雷白杆菌。

第一填料层的上方连通有用于喷洒营养液的喷淋管,箱体的旁侧设有水箱,水箱里存储有营养液,喷淋管通过水管连接设有喷淋泵,在箱体的底部设有将多余的营养液回流至水箱的回流管。水箱的营养液经过喷淋泵泵送至箱体的顶部,使营养液以雾状喷入第一填料层内,自上而下与有机废气和箱体内第一填料层充分接触后,在箱体下部汇集,流出后经回流罐又流回水箱,形成营养液供给循环。

第二填料层的下方设有除雾器,除雾器安装在箱体靠近出气口的内侧。废气经过第二填料层之后,再进入除雾器除去气体中的水雾后,在风机的负压作用下,排出达标的气体。

采用石英石生产线有机废气处理装置进行废气净化的处理方法,其特征在于:该处理方法包括以下步骤:

步骤一,废气除尘预处理:进气口通过进气管连通工业废气的排放管,工业废气首先通过进气管进入滤芯,经过滤芯和除尘风机的作用下进行除尘处理,大颗粒的尘粒由于惯性碰撞、自然沉降落入排尘室,从除尘口排出,其他微小尘粒在除尘风机的作用下随气流上升从第一排气口排出;

步骤二,废气净化处理:在废气净化工段中设置的UV紫外线灯管、微波发生器,并在净化壳体的内壁喷入催化剂,从而对废气进行紫外照射、微波以及催化,使废气中的VOCs、苯和二甲苯的分子链被切断,变成水和二氧化碳,残余的废气从第二排气口进入生物降解工段;

步骤三,废气生物降解处理:利用以VOCs为食物的生物菌种把VOCs分子分解为无害的二氧化碳和水,再经除雾器除去气体中的水雾后,在排气风机的负压作用下,排出达标的气体。

在一实施例中,所述步骤一中,废气经滤芯过滤后,尘粒被阻留在滤芯外侧,除尘后的气体由滤芯的内部进入除尘壳体的内腔,再通过第一排气口进入废气净化工段。

本发明的有益效果在于:在装置的进气口与出气口之间依次设有除尘处理工段、废气净化工段以及生物降解工段,生物降解工段远离进气口的一侧设置有排气风机,废气从进气口通入后依次进行除尘、净化和生物降解,再在排气风机的负压作用下排出;

利用滤芯除尘、紫外、微波、催化与生物降解相结合的方法,将有机废气分解为CO

附图说明

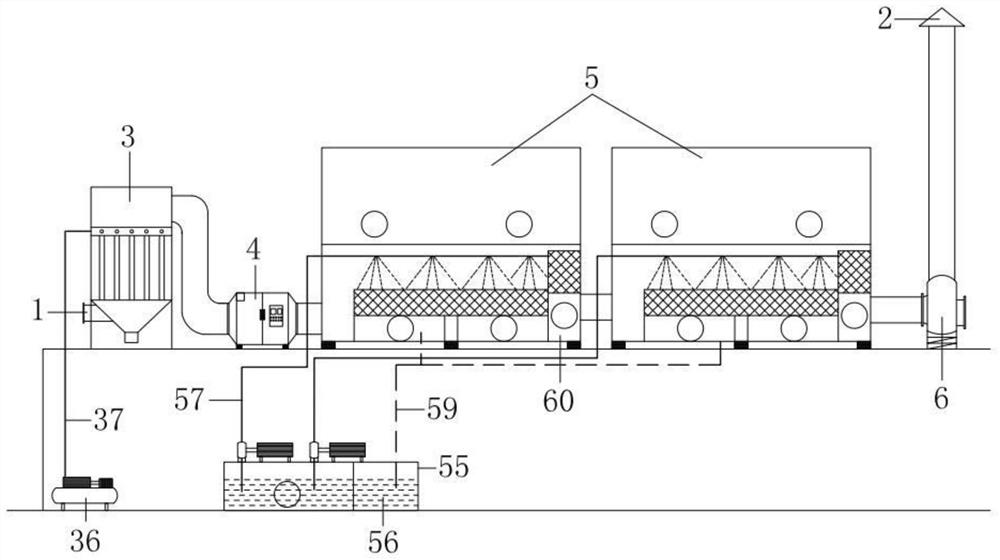

图1为本发明实施例的示意图。

图2为本发明实施例中除尘处理工段的主视图。

图3为本发明实施例除尘处理工段中滤芯排列图。

图4为本发明实施例除尘处理工段中滤芯与反吹管的连接示意图。

图5为本发明实施例中废气净化工段的主视图。

图6为本发明实施例中废气净化工段的俯视图。

图7为本发明实施例中废气净化工段的侧视图。

图8为本发明实施例中生物降解工段的示意图。

图9为本发明实施例中箱体、水管、喷淋管以及回流管的排列示意图。

图中:1、进气口,2、出气口;

3、除尘处理工段,31、除尘壳体,32、第一排气口,33、排尘室,34、排尘口,35、滤芯,36、反吹风压缩机,37、反吹管;

4、废气净化工段,41、净化壳体,42、微波发生器,43、UV紫外线灯管,44、第二排气口;

5、生物降解工段,51、箱体,52、第一填料层,53、第二填料层,54、喷淋管,55、水箱,56、营养液,57、水管,58、喷淋泵,59、回流管,60、除雾器;

6、排气风机。

具体实施方式

下面结合附图及实施例对本发明作进一步说明:

请参阅图1-图9所示,本发明公开一种石英石生产线有机废气处理装置,包括进气口1和出气口2,进气口1与出气口2之间依次设有除尘处理工段3、废气净化工段4以及生物降解工段5,生物降解工段5远离进气口1的一侧设置有排气风机6,废气从进气口1通入后依次进行除尘、净化和生物降解,再在排气风机6的负压作用下排出。

在装置的进气口1与出气口2之间依次设有除尘处理工段3、废气净化工段4以及生物降解工段5,生物降解工段5远离进气口1的一侧设置有排气风机6,废气从进气口1通入后依次进行除尘、净化和生物降解,再在排气风机6的负压作用下排出。利用滤芯35除尘、紫外、微波、催化与生物降解相结合的方法,将有机废气分解为CO

在本发明的实施例中,除尘处理工段3包括除尘壳体31,进气口1与除尘壳体31的内腔相连通,进气口1位于除尘壳体31内腔的下部,除尘壳体31内腔的上部设有除尘风机,除尘风机连接设有第一排气口32。

在本发明的实施例中,除尘壳体31的底部设有漏斗型的排尘室33,排尘室33带有的漏斗空腔与除尘壳体31的内腔相连通,除尘室的底部开有排尘口34。除尘室呈漏斗状,有利于粉尘滑落。

在本发明的实施例中,除尘壳体31的内腔均匀分布有若干滤芯35,废气从除尘壳体31的底部进入,除尘风机开启,在除尘风机的负压作用下,废气先经过滤芯35除尘后,再从第一排气口32排出。

在本发明的实施例中,除尘壳体31的旁侧设有反吹风压缩机36,反吹风压缩机36通过反吹管37分别与滤芯35相连通。通过设置的反吹风压缩机36,可以定期对滤芯35的内腔进行反吹,将附着在滤芯35的外壁上的粉尘吹落,落入排尘室33,最终从除尘口排出,使得粉尘不易在滤芯35上积聚,避免了滤芯35的阻塞。

在本发明的实施例中,废气净化工段4包括净化壳体41,净化壳体41的内壁顶部设有微波发生器42,微波发生器42位于靠近进气口1的一侧,净化壳体41内腔的上方和下方均排列有UV紫外线灯管43,UV紫外线灯管43沿着净化壳体41内腔的高度方向依次排列,UV紫外线灯管43的排列方向与废气的流动方向相垂直。

在本发明的实施例中,微波发生器42产生的微波具有提高化学反应速率,减少反应步骤的优点。

在本发明的实施例中,UV紫外线灯管43发出的紫外线波长主要为170nm和182nm,紫外线光子能量分别为742kj/mol和647kj/mol,照射恶臭气体,裂解有机恶臭废气如:氨、三、硫化氢、甲硫氢、甲硫醇、甲硫醚、二甲二硫、二硫化碳和苯乙烯,VOC类,苯、甲苯、二甲苯等分子链结构,使有机或无机高分子恶臭化合物分子链,在高能紫外线光束照射下,降解转变成低分子化合物,如CO2、H20等。

在本发明的实施例中,净化壳体41的内壁分别喷入催化剂,所使用的的催化剂为二氧化钛催化剂,净化壳体41远离除尘处理工段3一侧设有第二排气口44,经废气净化工段4对废气进行紫外、微波、催化处理后通入生物降解工段5。

在本发明的实施例中,生物降解工段5包括箱体51,箱体51内沿着气体的流动方向依次设有第一填料层52、第二填料层53,第一填料层52和第二填料层53呈阶梯设置,并往出气口2方向高度依次递增。

在本发明的实施例中,第一填料层52和第二填料层53均为带有微孔的陶粒,陶粒的内部呈蜂窝状,第一填料层52的厚度为80mm,第一填料层52的内部吸附有生物菌种,生物菌种为包括红球菌、芽孢杆菌、放线菌、诺卡氏菌、棒状杆菌、假单胞杆菌和克雷白杆菌。

在本发明的实施例中,第一填料层52的上方连通有用于喷洒营养液56的喷淋管54,箱体51的旁侧设有水箱55,水箱55里存储有营养液56,喷淋管54通过水管57连接设有喷淋泵58,在箱体51的底部设有将多余的营养液56回流至水箱55的回流管59。

在本发明的实施例中,生物降解工段5的箱体51分别设有并列的两排,每排设置有2-3个箱体51,提高降解的速率和效率。见图9所示,为本发明实施例中箱体51、水管57、喷淋管54以及回流管59的排列示意图,图中的实线表示水管57和与水管57连通的喷淋管54,虚线表示回流管59。水箱55的营养液56经过喷淋泵58泵送至箱体51的顶部,使营养液56以雾状喷入第一填料层52内,自上而下与有机废气和箱体51内第一填料层52充分接触后,在箱体51下部汇集,流出后经回流罐又流回水箱55,形成营养液56供给循环。

第二填料层53的下方设有除雾器60,除雾器60安装在箱体51靠近出气口2的内侧。废气经过第二填料层53之后,再进入除雾器60除去气体中的水雾后,在风机的负压作用下,排出达标的气体。

在本发明的实施例中,所应用的除雾器60为本申请人于2018年08月15日申请,并于2019年06月21日授权公告,授权公告号为CN209005399U,公告的一种可调节烟气流速的管束除雾器60。

采用石英石生产线有机废气处理装置进行废气净化的处理方法,其特征在于:该处理方法包括以下步骤:

步骤一,废气除尘预处理:进气口1通过进气管连通工业废气的排放管,工业废气首先通过进气管进入滤芯35,经过滤芯35和除尘风机的作用下进行除尘处理,大颗粒的尘粒由于惯性碰撞、自然沉降落入排尘室33,从除尘口排出,其他微小尘粒在除尘风机的作用下随气流上升从第一排气口32排出;

步骤二,废气净化处理:在废气净化工段4中设置的UV紫外线灯管43、微波发生器42,并在净化壳体41的内壁喷入催化剂,从而对废气进行紫外照射、微波以及催化,使废气中的VOCs、苯和二甲苯的分子链被切断,变成水和二氧化碳,残余的废气从第二排气口44进入生物降解工段5;

步骤三,废气生物降解处理:利用以VOCs为食物的生物菌种把VOCs分子分解为无害的二氧化碳和水,再经除雾器60除去气体中的水雾后,在排气风机6的负压作用下,排出达标的气体。

在本发明的实施例中,步骤一中,废气经滤芯35过滤后,尘粒被阻留在滤芯35外侧,除尘后的气体由滤芯35的内部进入除尘壳体31的内腔,再通过第一排气口32进入废气净化工段4。

利用滤芯35除尘、紫外、微波、催化与生物降解相结合的方法,将有机废气分解为CO

以上所述仅为本发明的较佳实施例,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、同等替换和改进等,均应落在本发明的保护范围之内。

- 石英石生产线有机废气处理装置与处理方法

- 石英石生产线有机废气处理装置