薄边缘件橡胶模具

文献发布时间:2023-06-19 11:59:12

技术领域

本发明涉及一种薄边缘件橡胶模具。

背景技术

目前加硫中间厚边缘薄的气门嘴制品时,采用橡胶硫化模具进行加工。如图1所示,现有的橡胶硫化模具包括上模盖1和下模座2。下模座2朝向上模盖1的面开设有多个容纳槽,每个容纳槽中安装有模仁3。模仁3具有成型腔3a以及与成型腔3a连通的第一插接孔。下模座2具有与模仁3的第一插接孔连通的第二插接孔。

如图2和图3所示,生产气门嘴时,先将金属件5从成型腔3a插入第一插接孔和第二插接孔,使得金属件5的杆体5a位于第一插接孔和第二插接孔,头部5b位于成型腔3a中。放入胶料7。将上模盖1盖合到下模座2上,加热加压一段时间后,打开上模盖1。用顶料棒4伸进下模座2的第二插接孔,向上顶出成型后的气门嘴。气门嘴的橡胶体5c从中心向边缘厚度逐渐减小,橡胶体5c的边缘5c1比较薄。

现有的模具的结构导致边缘5c1容易撕破、产生锯齿以及产生花边等问题。

综上所述,现有的中间厚边缘薄的产品的橡胶硫化模具需要改进,以提高产品薄边缘的质量。

发明内容

本发明的目的在于提供一种薄边缘件橡胶模具,以提高产品薄边缘的质量。

为达此目的,本发明采用以下技术方案:

一种薄边缘件橡胶模具,包括上模盖、中模、下模以及模仁;

所述中模具有上下贯穿的安装孔以及位于所述安装孔上方且与所述安装孔连通的扩口槽;所述模仁安装于所述安装孔,且所述模仁与所述下模可拆卸连接;所述模仁的外侧壁与所述扩口槽之间形成废胶槽,所述模仁具有用于在工件上形成橡胶体的成型腔;

所述下模的顶面形成所述模仁的承托基面;所述模仁的顶部具有高于所述中模的顶面的切割部,所述切割部在所述上模盖盖合至所述中模时,与所述上模盖配合,以切断所述工件的所述橡胶体的边缘与所述废胶槽之间的胶。

优选地,在上述的薄边缘件橡胶模具中,所述扩口槽为梯形槽。

优选地,在上述的薄边缘件橡胶模具中,所述模仁的外侧壁与所述安装孔的内侧壁以及所述扩口槽的内壁之间围成所述废胶槽。

优选地,在上述的薄边缘件橡胶模具中,所述模仁的顶部具有倾斜外侧壁,所述成型腔的内壁与所述倾斜外侧壁在向上的方向上靠近,以形成所述切割部;所述倾斜外侧壁的底部的倾斜起始点低于所述废胶槽的槽底。

优选地,在上述的薄边缘件橡胶模具中,所述废胶槽包括由所述安装孔的内侧壁与所述槽底形成直角部。

优选地,在上述的薄边缘件橡胶模具中,所述废胶槽的宽度H1不低于1.5mm。

优选地,在上述的薄边缘件橡胶模具中,所述废胶槽的深度H2为1.4mm-1.6mm。

优选地,在上述的薄边缘件橡胶模具中,所述模仁具有与所述成型腔连通的第一插接孔,所述下模具有上下贯穿的第二插接孔,所述第一插接孔与所述第二插接孔相互连通。

优选地,在上述的薄边缘件橡胶模具中,所述中模分布有至少两个所述安装孔,所述中模安装有至少两个所述模仁。

优选地,在上述的薄边缘件橡胶模具中,所述工件为气门嘴。

本发明的薄边缘件橡胶模具的有益效果在于:模仁方便从中模上拆卸,方便修复模仁,以保证模仁的切割部的位置精度。下模的顶面的精度容易保证,也容易修复,从而进一步保证了模仁的切割部的位置精度。本发明的模仁的切割部的位置精度高,从而提高了工件的橡胶体的边缘的精度。

附图说明

图1是现有的薄边缘件橡胶模具的结构示意图;

图2是现有的薄边缘件橡胶模具在加装金属件和胶料的示意图;

图3是现有的薄边缘件橡胶模具在取出成型的气门嘴的示意图;

图4是图3在A处的局部放大图;

图5是本发明实施例薄边缘件橡胶模具的结构示意图;

图6是本发明实施例薄边缘件橡胶模具的分解图;

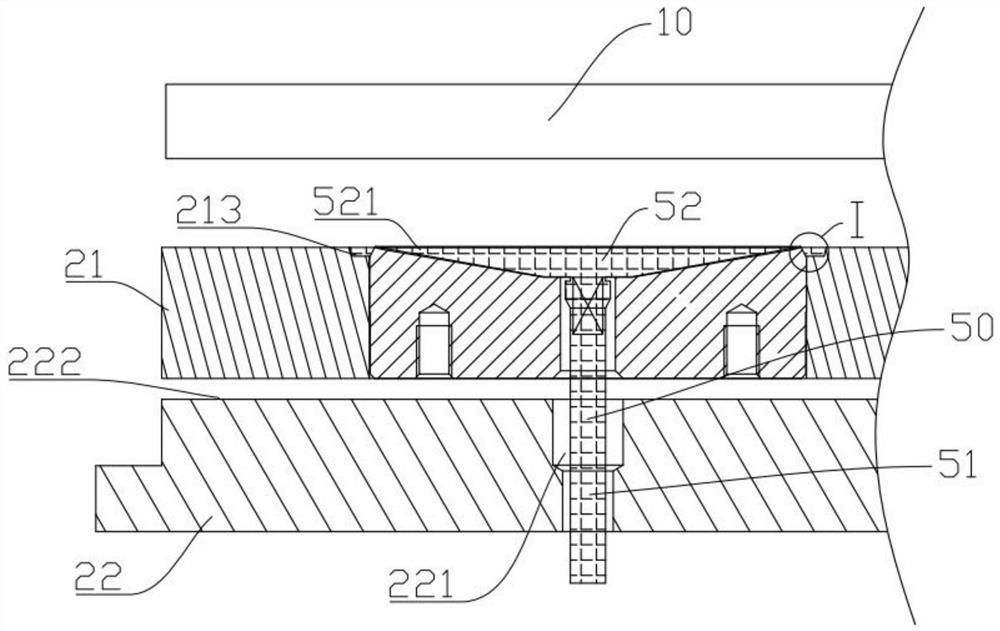

图7是图6在I处的局部放大图;

图8是本发明实施例薄边缘件橡胶模具的中模的立体图;

图9是本发明实施例薄边缘件橡胶模具的下模的立体图。

本实施例的部件名称和标号如下:

上模盖10、中模21、安装孔211、顶面212、梯形槽213、下模22、第二插接孔221、顶面222、模仁30、成型腔31、内壁311、倾斜外侧壁312、倾斜起始点3121、第一插接孔32、切割部33、金属件50、杆体51、橡胶体52、边缘521、废胶槽60、槽底61。

具体实施方式

下面结合附图和实施例对本发明作进一步的详细说明。可以理解的是,此处所描述的具体实施例仅仅用于解释本发明,而非对本发明的限定。另外还需要说明的是,为了便于描述,附图中仅示出了与本发明相关的部分而非全部结构。

目前加硫中间厚边缘薄的气门嘴制品时,采用橡胶硫化模具进行加工。如图1所示,现有的橡胶硫化模具包括上模盖1和下模座2。下模座2朝向上模盖1的面开设有多个容纳槽,每个容纳槽中安装有模仁3。模仁3具有成型腔3a以及与成型腔3a连通的第一插接孔。下模座2具有与模仁3的第一插接孔连通的第二插接孔。

如图2和图3所示,生产气门嘴时,先将金属件5从成型腔3a插入第一插接孔和第二插接孔,使得金属件5的杆体5a位于第一插接孔和第二插接孔,头部5b位于成型腔3a中。放入胶料7。将上模盖1盖合到下模座2上,加热加压一段时间后,打开上模盖1。冷却一段时间后,用顶料棒4伸进下模座2的第二插接孔,向上顶出成型后的气门嘴。撕去废胶。继续向模具中放入新的金属件5和胶料7,循环上述步骤。

成型后的气门嘴的橡胶体5c从中心向边缘厚度逐渐减小,橡胶体5c的边缘5c1比较薄。

模仁3的成型腔3a的内壁以及模仁3顶部的倾斜外侧壁3b在向上的方向上相互靠拢,形成切割部3c。切割部3c高出下模座2的顶面2a。上模盖1和下模座2合模后,切割部3c与上模盖1配合起到切割橡胶的作用,使得橡胶体5c与废胶槽6中的废胶分离,形成边缘5c1。

现有的下模座2上的容纳槽的精度不易保证,使得模仁3的安装精度较低,模仁3的切割部3c的高度往往不能达到预定的高度,例如,切割部3c的高度可能会低于下模座2的顶面2a,从而不能与上模盖1配合有效切断边缘5c1与废胶槽6中的废胶,使得取出气门嘴时,边缘5c1与废胶拉扯而破损。有的切割部3c与上模盖1配合过深,导致边缘5c1过于薄,冷却后会收缩,产生花边现象。

由于每个下模座2上设置于多个模仁3,不同的模仁3的位置精度不同。盖合上模盖1后,这种累积误差,也会导致切割部3c不能与上模盖1配合彻底切断边缘5c1与废胶槽6中的废胶。

由于切割部3c在使用一段时间后,会有磨损,现有的橡胶硫化模具的结构导致难以对这种磨损进行修复,也难以对容纳槽的精度进行修复,导致使用越久,气门嘴的边缘5c1的质量越难以保证。

如图4所示,下模座2具有与容纳槽连通的、位于容纳槽上方的梯形槽。现有的梯形槽与模仁3的外侧壁围成上述的废胶槽6。现有的废胶槽6的槽底6a低于倾斜外侧壁3b的底部的倾斜起始点3b1。现有的废胶槽6的结构使得打开上模盖1的时候,废胶槽6中的废胶容易被上模盖1带起。废胶在高温下快速和边缘5c1分离,且分离不均匀,边缘5c1各个位置受力不同。这种边缘5c1与废胶在没有冷却时的分离,容易导致边缘5c1产生收缩花边、锯齿、撕破等现象。此外,现有的废胶槽6的结构使得气门嘴生产完成且取出之后,撕废胶比较困难,需要多次撕胶才能彻底去除废胶。

综上所述,现有的模具的结构导致边缘5c1容易撕破、产生锯齿以及产生花边等问题。

为了解决上述技术问题,如图5-图9所示,本实施例在上述结构的基础上作了改进,形成一种新的薄边缘件橡胶模具。

本实施例的薄边缘件橡胶模具包括上模盖10、中模21、下模22以及模仁30。中模21具有上下贯穿的安装孔211,模仁30安装于安装孔211,且与下模22通过连接件可拆卸连接。例如,模仁30与下模22通过螺钉可拆卸连接。下模22的顶面222形成模仁30的承托基面。模仁30顶部的切割部33高于中模21的顶面212。

切割部33容易磨损。本实施例在切割部33磨损后,方便将模仁30从中模21中拆卸下来,进而方便进行修复。例如,可以每天或者隔几天对模仁30进行修复一次,以保证切割部33配合上模盖10的切割效果,保证气门嘴的边缘521的质量。

当切割部33高于中模21的顶面212的精度降低时,可以将下模22拆卸下来,打磨下模22的顶面222的精度,以保证切割部33在高度方向的精度,使得切割部33能与上模盖10配合,彻底切断气门嘴的边缘521与废胶槽60中的废胶,使得气门嘴的边缘521具有较高的质量。此外,在生产下模22的时候,下模22的顶面222的精度也比现有的容纳槽的槽底的精度容易保证,从而使得本实施例的模仁30具有较高的位置精度,特别是切割部33具有较高的位置精度。

相对于现有技术,本实施例还能够方便用户控制切割部33的位置精度。例如,通过控制下模22的顶面222的精度以及打磨切割部33来控制生产时的切割部33的位置精度。本实施例的薄边缘件橡胶模具整体上可控性好,在此基础上,便于控制加硫参数。例如,通过控制加硫参数可以大幅度减少气泡的发生,从而进一步提高气门嘴的边缘521的质量。

如图8所示,本实施例的中模21设置有至少两个安装孔211,每个安装孔211安装有一个模仁30。由于本实施例的每个模仁30均具有较高的位置精度,上模盖10盖到中模21上后,累积误差也比较小,使得本实施例的薄边缘件橡胶模具在整体上具有较高的精度,保证同一批次的气门嘴的边缘521的质量。

本实施例的中模21的上下表面的平面度以及安装孔211的内壁的精度也容易保证,从而保证模仁30竖直设置,不易倾斜。

本实施例通过中模21、下模22以及模仁30的组合,虽然相对于现有技术多了一个部件,但是制造难度以及成本均低于现有技术,模仁30的位置精度高于现有技术,且方便用户进行参数化控制。

如图7所示,在中模21的安装孔211的上方具有扩口槽,该扩口槽是端面形状为梯形的梯形槽213。梯形槽213与安装孔211连通。模仁30安装至安装孔211后,模仁30的外侧壁与安装孔211的内侧壁以及梯形槽213的内壁之间围成废胶槽60。模仁30的切割部33隔开成型腔31和废胶槽60。在生产的过程中,胶料会从成型腔31溢流至废胶槽60,形成废胶。切割部33与上模盖10贴合以用于切断成型腔31中的胶与废胶槽60中的胶。

进一步地,成型腔31的内壁311与模仁30的倾斜外侧壁312在向上的方向上靠近,以形成切割部33,切割部33的顶面为一段平面。倾斜外侧壁312的底部的倾斜起始点3121低于废胶槽60的槽底61的高度。如图4和图7所示,相对于现有技术的废胶槽6,本实施例的废胶槽60的结构更加的不规则,使得打开上模盖10的时候,废胶槽60中的废胶不易被上模盖10带起,以提高最终的气门嘴的边缘521的质量。倾斜外侧壁312与水平面的夹角为63°,既有利于最后废胶的脱离,又通过倾斜起始点3121附近的直角,保证废胶开模时不会被上模盖10带起,造成撕破或变形拉伸产生飞边等异常。

相对于本实施例的成型腔31,本实施例的废胶槽60的结构更加的不规则,使得成型腔31的胶与废胶槽60中的胶的组织结构以及韧性均相差较大,从而在用顶料棒4向上顶出气门嘴的时候,气门嘴的边缘521能够容易与废胶槽60中的胶分离,保证边缘521的质量,使得边缘521不易撕破、产生锯齿以及产生花边等问题。

废胶槽的宽度H1不低于1.5mm。例如,H1为1.5mm、1.6mm或者1.7mm。废胶槽的深度H2为1.4mm-1.6mm。例如,H2为1.4mm、1.5mm或者1.6mm。如图4和图7所示,相对于现有技术,本实施例的废胶槽60的宽度较大且较浅,有利于排气,减少气泡现象,从而提高橡胶体52的质量。此外,本实施例的废胶槽60使得生产过程中的废胶不会充满压实于废胶槽60,进而方便清除废胶。

本实施例的切割部33以及废胶槽60的结构还有利于生产过程中胶体的流动,使得成型腔31中多余的胶体能够顺畅流动至废胶槽60。

如图5所示,模仁30具有与成型腔31连通的第一插接孔32。相应地,下模22具有第二插接孔221。第一插接孔32与第二插接孔221均竖直设置,且相互连通。

本实施例生产气门嘴的过程如下:

生产气门嘴时,先将金属件50从成型腔31插入第一插接孔32与第二插接孔221,使得金属件50的杆体51位于第一插接孔32与第二插接孔221,头部(位于橡胶体52内)位于成型腔31中。放入胶料(图中未显示)。将上模盖10盖合到中模21上,加热加压一段时间后,橡胶体52成型在金属件50的头部上,打开上模盖10。冷却一段时间后,用顶料棒(图中未显示)伸进下模22的第二插接孔221,向上顶成型后的气门嘴,使得橡胶体52的边缘521与废胶槽60中的废胶分离,继续向上顶成型后的气门嘴,然后通过取出装置取出所有的气门嘴。撕去废胶。继续向模具中放入新的金属件50和胶料,循环上述步骤。

本实施例的薄边缘件橡胶模具还可以加工其它类似气门嘴的工件。

显然,本发明的上述实施例仅仅是为了清楚说明本发明所作的举例,而并非是对本发明的实施方式的限定。对于所属领域的普通技术人员来说,能够进行各种明显的变化、重新调整和替代而不会脱离本发明的保护范围。这里无需也无法对所有的实施方式予以穷举。凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明权利要求的保护范围之内。

- 薄边缘件橡胶模具

- 具有边缘支撑件的经薄化半导体芯片