一种三维测量组件、三维直视探头及三维侧视探头

文献发布时间:2023-06-19 12:08:44

技术领域

本发明涉及测量探头领域,特别是一种三维测量组件、三维直视探头及三维侧视探头。

背景技术

三维尺寸测量技术是现代化制造业发展的关键环节,随着工业制造水平的不断提高,具有复杂曲面的产品越来越多,为了方便进行尺寸测量及检修,三维工业探头应运而生,并成为目前国内外学者的研究热点。

为了降低成本,市面上出现了一种双物镜单图像传感器的三维工业探头,该三维工业探头采用两组光学参数相同的物镜,并在其后方放置两块相互交错180°的棱镜,从而将两组物镜接收的图像分别成像在图像传感器靶面上左右两个均分区域上,由此避两物镜输出的光相互干扰。

由于上述三维工业探头采用了棱镜结构,导致其直径至少在6mm以上,限制了该三维工业探头的应用范围,例如在检测飞机引擎内部叶片缺陷上,所需的三维工业探头直径就小于6mm,因此采用上述棱镜结构的三维工业探头会导致三维工业探头适用范围较小。

发明内容

本发明要解决的技术问题在于,提供一种三维测量组件、三维直视探头及一种三维侧视探头,旨在解决现有技术中设置有棱镜结构的双物镜单图像传感器的三维工业探头尺寸过大,适用范围较小的问题。

第一方面,本发明提供了一种三维测量组件,包括:筒形壳体;两物镜组件,其均包括分别位于所述物镜组件两端的光输入端与光输出端,所述光输入端朝向外界被测量对象,两所述物镜组件间隔地安装于所述筒形壳体的一端;传感器,其安装于所述筒形壳体内,所述传感器的靶面朝向两所述物镜组件的光输出端;格挡件,其与所述筒形壳体连接,所述格挡件包括一设于两所述物镜组件之间的格挡部,且所述格挡部朝所述传感器的方向延伸,以阻止两所述物镜组件输出的光相互干扰。

进一步地,所述格挡件为格挡座,所述格挡座开设有用于安装两所述物镜组件的两安装孔,所述格挡部位于两安装孔之间,所述格挡座还开设有用于安装传感器的安装槽,且所述安装槽的槽底与所述安装孔连通。

进一步地,两所述物镜组件均包括沿所述筒形壳体轴向依次设置的第一透镜及第二透镜。

进一步地,两所述物镜组件还包括第三透镜,所述第三透镜设于所述第二透镜远离所述第一透镜的一侧。

进一步地,两所述物镜组件还包括第四透镜,所述第四透镜设于所述第三透镜远离所述第二透镜的一侧。

进一步地,所述第一透镜为平凹透镜,且凹面朝向所述第二透镜;所述第二透镜为双凸透镜;所述第三透镜为凹凸透镜,且凹面朝向所述第二透镜;所述第四透镜为平凹透镜,且凹面朝向所述第三透镜。

进一步地,还包括光阑,其与所述筒形壳体连接,所述光阑设于所述第二透镜与所述第三透镜之间,以限制所述第二透镜的成像范围。

进一步地,所述物镜组件与所述传感器之间设有窗口片。

第二方面,本发明还提供了一种三维直视探头,包括:三维测量组件,其为上述第一方面所述的三维测量组件;直视连接套,所述直视连接套沿其轴向开设有第一容置槽,所述第一容置槽套设于所述筒形壳体的一端,以使所述物镜组件容置于所述第一容置槽内,所述第一容置槽的槽底开设有贯穿所述直视连接套外表面的第一透视窗,所述光输入端面向所述第一透视窗。

第三方面,本发明还提供了一种三维侧视探头,包括:三维测量组件,其为上述第一方面所述的三维测量组件;侧视连接套,所述侧视连接套沿其轴向开设有第二容置槽,所述第二容置槽套设于所述筒形壳体的一端,以使所述物镜组件容置于所述第二容置槽内;所述侧视连接套沿其径向开设有入光口,所述第二容置槽的槽底开设有贯穿所述入光口的第二透视窗,所述光输入端面向所述第二透视窗;所述入光口内固定有侧视光学棱镜,其与所述第二透视窗夹角设置,以将进入所述入光口的光折射至所述第二透视窗内。

本发明的有益效果在于:通过设置格挡件,其中,格挡件的格挡部设于两物镜组件之间,且格挡部朝传感器的方向延伸,使得光从两物镜组件的光输出端输出后,两物镜组件输出的光能被格挡部分隔开,由此杜绝两物镜组件输出的光相互干扰,传感器的靶面接收到的光与物镜组件输出的光无偏差,三维测量组件测量的准确性十分高,由此,搭载本发明的三维测量组件的三维工业探头在体积与直径上都小于市面上设置的三维工业探头,其直径可以低至4mm,并且加工与装配更简单,生产成本更低,并且本实施例中的物镜组件与与传感器距离更近,所以成像质量更高,测量数值更精准。

附图说明

下面将结合附图及实施例对本发明的具体实施方式作进一步详细的说明,附图中:

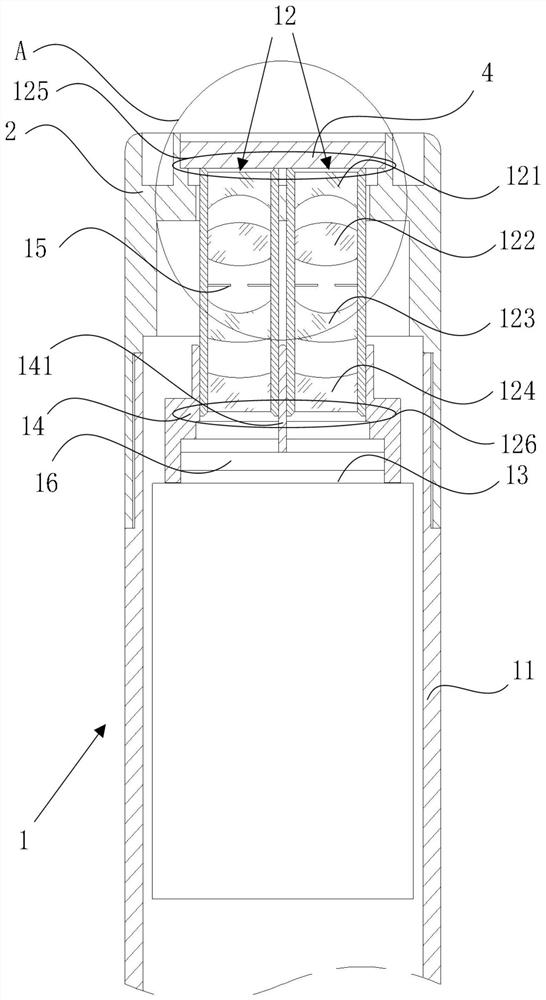

图1是本发明实施例的三维直视探头结构示意图;

图2是本发明实施例的格挡座的结构示意图;

图3是图1中A位置局部放大示意图;

图4是本发明实施例的三维直视探头另一角度结构示意图;

图5是本发明实施例的三维侧视探头结构示意图;

图6是本发明实施例的三维侧视探头另一角度结构示意图;

图7是图5中B位置局部放大示意图;

图8是本发明实施例的侧视连接套的结构示意图;

图中各附图标记为:

1、三维测量组件;11、筒形壳体;12、物镜组件;121、第一透镜;122、第二透镜;123、第三透镜;124、第四透镜;125、光输入端;126、光输出端;13、传感器;14、格挡件;141、格挡部;142、安装孔;143、安装槽;15、光阑;16、窗口片;2、直视连接套;21、第一容置槽;211、第一透视窗;3、第一照明件;4、第一镜头保护玻璃;5、侧视连接套;51、第二容置槽;511、第二透视窗;52、入光口;53、侧视光学棱镜;54、锁紧套;6、第二照明件;7、第二镜头保护玻璃;8、棱镜固定件。

具体实施方式

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。现结合附图,对本发明的较佳实施例作详细说明。

人类通过眼球的调整用单眼来辨认近处的三维物体;但由于眼球的调节范围有限,分辨力很低,而且单眼的判读距离不超过5m,因此只能通过双眼来辨认远处的三维物体。由于人的双眼存在一定的距离,因此在同一个视角方向不同距离的物体对双眼的张角也不同。根据几何光学原理,物体落在视网膜上的位置不同,这种双眼视网膜上的位置差称为双眼视差,它反映了客观物体的深度,从而产生立体感。

拥有两路光学系统的三维测量工业探头就是利用上述原理从而实现立体测量的,在该三维测量工业探头中,两路光学系统分别用来摄取左、右分离图像,再通过软件进行三维重建。

本发明提实施例供了一种三维测量组件1,如图1所示,三维测量组件1包括筒形壳体11、两物镜组件12、传感器13及格挡件14。两物镜组件12均包括分别位于所述物镜组件12两端的光输入端125以及光输出端126,所述光输入端朝向外界被测量对象,两物镜组件12间隔地安装于筒形壳体11上。传感器13安装于筒形壳体11内,传感器13的靶面朝向两物镜组件12的光输出端。格挡件14包括一设于两物镜组件12之间的格挡部141,且格挡部141朝传感器13的方向延伸,以阻止两物镜组件12输出的光相互干扰。

但三维工业探头在进行测量时,光会从物镜组件12的光输入端125,并从光输出端126输出,由于光会向周边发散,因此光从两物镜组件的光输出端输出后,会相互干扰,随后投影至传感器的靶面,由此,传感器的靶面接收到的光会与物镜组件输出的光有所偏差,进而导致测量的准确性低。

本实施例通过在两物镜组件12之间设置格挡部141,且格挡部141朝传感器13的方向延伸,使得光从两物镜组件12的光输出端126输出后,两物镜组件12输出的光能被格挡部141分隔开,由此杜绝两物镜组件12输出的光相互干扰,传感器13的靶面接收到的光与物镜组件12输出的光无偏差,三维测量组件1测量的准确性十分高。

相较于市面上设有繁杂的棱镜结构的三维工业探头而言,本实施例的三维测量组件1仅采用一块小的格挡件14即可杜绝此杜绝两物镜组件12输出的光相互干扰。由此,本实施例的物镜组件12在体积与直径上都小于市面上的三维工业探头,其直径可以低至4mm,并且加工与装配更简单,生产成本更低,并且本实施例中的物镜组件12与与传感器13距离更近,所以成像质量更高,使得搭载本实施例的三维测量组件1的三维工业探头测量数值更精准。

在具体实施例中,格挡件14为格挡座,格挡座开设有用于安装两物镜组件12的两安装孔142,格挡部141位于两安装孔142之间,格挡座还开设有用于安装传感器13的安装槽143,且安装槽143的槽底与安装孔142连通。

本实施例中的传感器13安装于安装槽内,使得传感器13仅能接收来自于物镜组件12的光,避免了环境光的干扰,使得成像质量更高,载本实施例的三维测量组件1的三维工业探头测量数值更精准。

其中,本发明中的物镜组件12可以通过多种实施例实施,如图1所示,包括但不限于:

实施例一:两物镜组件12均包括第一透镜121及第二透镜122,第一透镜121与第二透镜122沿筒形壳体11轴向依次设置。

具体地,一个物镜组件12中仅需要两个透镜即可实现成像功能,但是在三维测量组件1出厂前,需要对物镜组件12中的透镜进行调试,以使两物镜组件12的景深、成像一致性等性能达到出厂标准,仅采用第一透镜121与第二透镜122会使调试难度十分大。

实施例二:两物镜组件12还包括第三透镜123,第三透镜123设于第二透镜122远离第一透镜121的一侧。

具体地,本实施例中采用了三个透镜,其中第三透镜123设于第二透镜122远离第一透镜121的一侧,相较于实施例一而言,本实施例的三维测量组件1在出厂前,工程师对两物镜组件12的景深、成像一致性等性能进行调试的难度较小。

实施例三:两物镜组件12还包括第四透镜124,第四透镜124设于第三透镜123远离第二透镜122的一侧。

具体地,本实施例中采用了四个透镜,其中,第四透镜124设于第三透镜123远离第二透镜122的一侧,相较于实施例一与实施例二而言,本实施例的三维测量组件1在出厂前,工程师对两物镜组件12的景深、成像一致性等性能进行调试的难度最小,由此,实施例三为本发明的最优实施例。

在实施例三的具体实施例中,如图1所示,第一透镜121为平凹透镜,且凹面朝向第二透镜122;第二透镜122为双凸透镜;第三透镜123为凹凸透镜,且凹面朝向第二透镜122;第四透镜124为平凹透镜,且凹面朝向第三透镜123。

具体地,本实施例呈现的技术方案,是发明人历经多个日夜反复构思实验得出的最优的技术方案,该方案不仅能使物镜组件12的成像质量更高,还能进一步降低三维测量组件1在出厂前,工程师对两物镜组件12的景深、成像一致性等性能进行调试的难度,由此,本实施例是上述实施例三的具体实施例中的最优实施例。

在一实施例中,如图1所示,三维测量组件1还包括光阑15,光阑15与筒形壳体11连接,光阑15用于限制物镜组件12的成像范围。

光阑是指在光学系统中对光束起着限制作用的实体。它可以是透镜的边缘、框架或特别设置的带孔屏。其作用可分两方面,限制光束或限制视场(成像范围)大小。光学系统中限制光束最多的光阑,称为孔径光阑,限制视场(大小)最多的光阑,称为视场光阑。由上可知,孔径光阑和视场光阑两者都是实物。决定光学系统的孔径光阑的一般规则是:从物点看光阑或光阑的像,由其中张角最小的那一个,来决定光学系统的孔径光阑。如果张角最小的是某光阑的像,则该光阑本身就是孔径光阑。

具体地,本实施例的光阑15应用于上述实施例一中,可以设置在第一透镜121与第二透镜122之间;应用于上述实施例二中,可以设置在第二透镜122与第三透镜123之间;应用于上述实施例三中,可以设置在第二透镜122与第三透镜123之间。

在一实施例中,如图1所示,物镜组件12与传感器之间设有窗口片16。

窗口片16是基础光学元件,是一种光学平板,它不会改变光学放大倍率,在光路中仅影响光程。窗口片16用于分隔两侧的环境,如分开仪器的内部与外部,使仪器的内部与外部相互隔离,从而保护内部器件。

在本实施例中,窗口片16用于使物镜组件12与传感器13相互隔离开来,以避免环境因素带来不确定性影响。

在具体实施例中,传感器13为CCD传感器(图中未示出),

可选地,传感器为CMOS传感器(图中未示出),与CCD传感器相比,CMOS传感器具有成本低、耗电少、数据传输快、集成度高等优点,因此本发明优选CMOS传感器。

本发明实施例展示了一种三维测量组件,如图1所示,通过设置格挡件14,格挡件14的格挡部141设于两物镜组件12之间,且格挡部141朝传感器13的方向延伸,使得光从两物镜组件12的光输出端输出后,两物镜组件12输出的光能被格挡部141分隔开,由此杜绝两物镜组件12输出的光相互干扰,传感器13的靶面接收到的光与物镜组件12输出的光无偏差,三维测量组件1测量的准确性十分高,由此,搭载本发明的三维测量组件1的三维工业探头在体积与直径上都小于市面上设置的三维工业探头,其直径可以低至4mm,并且加工与装配更简单,生产成本更低,并且本实施例中的物镜组件12与与传感器13距离更近,所以成像质量更高,测量数值更精准。

本发明实施例还提供了一种三维直视探头,如图1-2所示,三维直视探头包括:三维测量组件1及直视连接套2。其中,三维测量组件1为上述实施例的三维测量组件1。直视连接套2沿其轴向开设有第一容置槽21,第一容置槽21套设于筒形壳体11的一端,以使物镜组件12容置于第一容置槽21内,第一容置槽21的槽底开设有贯穿直视连接套2外表面的第一透视窗211,光输入端125面向第一透视窗211。

本实施例中,被测量对象(图中未示出)反射的光经由第一透视窗211穿透至第一容置槽21内的物镜组件12,最终输出至传感器13上,由此实现直视测量。

其中,直视连接套2与筒形壳体11的连接方式可以有多种,螺纹连接因其结构简单可靠、拆装方便,是本发明的优选实施例。

当然,可以理解的是,还可以使用卡扣连接、胶水连接等方式对直视连接套2与筒形壳体11进行连接,本发明在此不做限定,所属领域技术人员可以对此进行适应性调整。

在具体实施例中,如图1-3所示,三维直视探头还包括第一照明件3,其安装于直视连接套2,并与物镜组件12间隔设置,以使第一照明件3能朝远离传感器13的方向输出光。

具体地,第一照明件3能朝远离传感器13的方向输出光,以照亮被测量对象,使被测量对象反射更多的光,最终的成像更为清晰,大幅度增加了测量的准确性。

其中,第一照明件3可以是LED灯(图中未示出),由LED灯直接照明,也可以是LED灯配合导光束(图中未示出)进行照明,本发明在此不做限定。

在一实施例中,如图1-2所示,第一透视窗211上安装有第一镜头保护玻璃4,以保护物镜组件12免受磕碰、灰尘等外界环境因素的影响,进而延长了三维直视探头的使用寿命。

本发明实施例还提供了一种三维侧视探头,如图4-7所示,三维侧视探头包括:三维测量组件1及侧视连接套5。其中,三维测量组件1为上述实施例的三维测量组件1。侧视连接套5沿其轴向开设有第二容置槽51,第二容置槽51套设于筒形壳体11的一端,以使物镜组件12容置于第二容置槽51内;侧视连接套5沿其径向开设有入光口52,第二容置槽51的槽底开设有贯穿入光口52的第二透视窗511,光输入端125面向第二透视窗511;入光口52内固定有侧视光学棱镜53,其与第二透视窗511夹角设置,以将进入入光口52的光折射至第二透视窗511内。

其中,侧视连接套5与筒形壳体11的连接方式可以有多种,螺纹连接因其结构简单可靠、拆装方便,是本发明的优选实施例。

当然,可以理解的是还可以使用卡扣连接、胶水连接等方式对侧视连接套5与筒形壳体11进行连接,本发明在此不做限定,所属领域技术人员可以对此进行适应性调整。

本实施例中,被测量对象反射的光经由入光口52进入,借由侧视光学棱镜53将进入入光口52的光折射至第二透视窗511,并输出至第二容置槽51内的物镜组件12,最终输出至传感器13上,由此实现侧视测量。

其中,侧视光学棱镜53的固定方式有许多,例如棱镜固定件8、胶水等,只要使得侧视光学棱镜53固定于入光口52内即可,本发明在此不做限定。

在具体实施例中,如图4-7所示,三维侧视探头还包括第二照明件6,其安装于侧视连接套5,并与入光口52间隔设置,以使第二照明件6能朝筒形壳体11的径向输出光。

具体地,第二照明件6能朝能朝筒形壳体11的径向输出光,以照亮被测量对象,使被测量对象反射更多的光,最终的成像更为清晰,大幅度增加了测量的准确性。

其中,第二照明件3可以是LED灯(图中未示出),由LED灯直接照明,也可以是LED灯配合导光束(图中未示出)进行照明,本发明在此不做限定。

在一实施例中,如图4-7所示,第二透视窗511上安装有第二镜头保护玻璃7,以保护物镜组件12免受磕碰、灰尘等外界环境因素的影响,进而延长了三维侧视探头的使用寿命。

在一实施例中,侧视连接套5的一端还设有锁紧套54,锁紧套54内侧设有第一内螺纹,筒形壳体11外侧设有与所述第一内螺纹配合的第一外螺纹,侧视连接套5安装于筒形壳体11时,可以通过旋转锁紧套54进行锁紧,以避免侧视连接套5与筒形壳体11脱离连接,结构简单,连接效果较为可靠。

在一实施例中,三维侧视探头中的侧视连接套5由一个侧视转接件(图中未示出)以及上述实施例的直视连接套2组成。侧视转接件的内周面设有第二内螺纹(图中未示出),直视连接套2的外周面设有与所述内螺纹配合使用的第二外螺纹(图中未示出),从而使侧视转接件能安装于直视连接套2上。

本实施例中的第二容置槽51即为上述三维直视探头的实施例中的第一容置槽21,第二透视窗511即为上述三维直视探头的实施例中的第一透视窗211,入光口52开设于侧视转接件的径向上。

通过实施本实施例,仅需购买一个三维直视探头以及一个侧视转接件,即可实现直视探测与侧视探测。无需购买两个三维探头,使用成本较低。

应当理解的是,以上实施例仅用以说明本发明的技术方案,而非对其限制,对本领域技术人员来说,可以对上述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而所有这些修改和替换,都应属于本发明所附权利要的保护范围。

- 一种三维测量组件、三维直视探头及三维侧视探头

- 一种基于三维探头的智能风沙电场测量系统及三维探头