一种嵌入式扇出型封装结构及其加工方法

文献发布时间:2023-06-19 12:21:13

技术领域

本发明属于芯片封装技术领域,具体为一种嵌入式扇出型封装结构及其加工方法。

背景技术

自摩尔定律提出以来,集成电路遵循着摩尔定律飞速发展,即当价格不变时,集成电路上可容纳的元器件的数目,约每隔18-24个月便会增加一倍,性能也将提升一倍。然而随着集成电路的尺寸已经可以缩小到纳米级别,并逐渐接近其物理极限时,缩小特征尺寸的方法已经无法进一步提高集成电路的性能和功能。但是,微电子市场的需求仍在持续增长,从而集成电路的发展面临着一系列的问题与挑战。

新兴的扇出型封装结构可以解决上述问题。该项技术用晶圆凸点代替了引线键合,使用引线框代替了封装基板,大大减少了封装成本,提高了引脚数量,获得了更小的封装外形。扇入封装其所有的凸点都必须在芯片尺寸范围内,且凸点数目受制于芯片的大小。而扇出型封装尺寸不再依赖于芯片尺寸,而是可以制作成需要的大小,这意味着凸点数目不再受限,因引脚数目制约芯片封装的问题迎刃而解。

现有扇出型封装结构一般基板采用复合树脂结构,表面粗糙度高,高密度、高精度布线困难,且不具备优良的介电性能和机械性能,使用范围受限,无法实现多层芯片的集中封装,如何提供一种能够集中封装的嵌入式扇出型封装结构及其加工方法是本领域技术人员亟需解决的问题。

发明内容

有鉴于此,本发明提供了一种嵌入式扇出型封装结构及其加工方法。能够解决引脚数目制约芯片封装的问题,玻璃基板表面粗糙度低,可以实现高密度、高精度布线层,应用范围广,可以实现多层芯片集成封装,具有良好的应用前景。

为了实现上述目的,本发明采用如下技术方案:

一种嵌入式扇出型封装结构,包括玻璃基板、再布线层和芯片,所述玻璃基板至少设置两片,相邻玻璃基板之间采用胶接连接,所述相邻玻璃基板之间布置有所述再布线层并在预电气连接位置打有通孔,通孔内填充金属,所述玻璃基板设置有芯片安装孔,所述芯片设置在芯片安装内,并与所述再布线层焊接,芯片安装孔内填充环氧塑封料。

进一步的,所述各层玻璃基板芯片布置时为交错布置。

进一步的,所述再布线层包括Ti-Cu层和镀铜层,所述镀铜层电镀在所述Ti-Cu层的表面。

进一步的,所述再布线层外边缘处设置有引出线路,所述引出线路位置和玻璃基板外表面打孔位置焊有若干焊锡球。

一种嵌入式扇出型封装结构的加工方法,包括:

至少设置两块玻璃基板;

在一块所述玻璃基板预电气连接位置打通孔并填充金属,上表面预先布置所述再布线层;

另一块所述玻璃基板预电气连接位置打好通孔并填充金属;

两块所述玻璃基板胶接连接,再布线层外边缘处设置有引出线路;

在所述玻璃基板预放置所述芯片位置打好芯片安装孔,将芯片与再布线层焊接,芯片安装孔内填充环氧塑封料。

进一步的,在所述玻璃基板胶接之前或之后进行所述玻璃基板预电气连接位置打孔。

进一步的,所述玻璃基板的开孔方式均为激光开孔,所述玻璃基板的预电气连接和引出线路位置焊有焊锡球。

进一步的,所述再布线层布置方法为在所述玻璃基板上表面使用物理气相沉积一层Ti-Cu层,涂覆一层光刻胶,曝光显影露出需要的图形,在Ti-Cu金属层上电镀一层铜,再去除光刻胶和多余的Ti-Cu层。

进一步的,所述填充金属方法为镀铜填充或者注入纳米金属颗粒烧结。

进一步的,所述芯片的焊接方法为回流焊接。

本发明的有益效果是通过采用扇出型封装结构解决了引脚数目制约芯片封装的问题,使用玻璃基板表面粗糙度低,可以实现高密度、高精度布线层,应用范围广,可以实现多层芯片集成封装。

附图说明

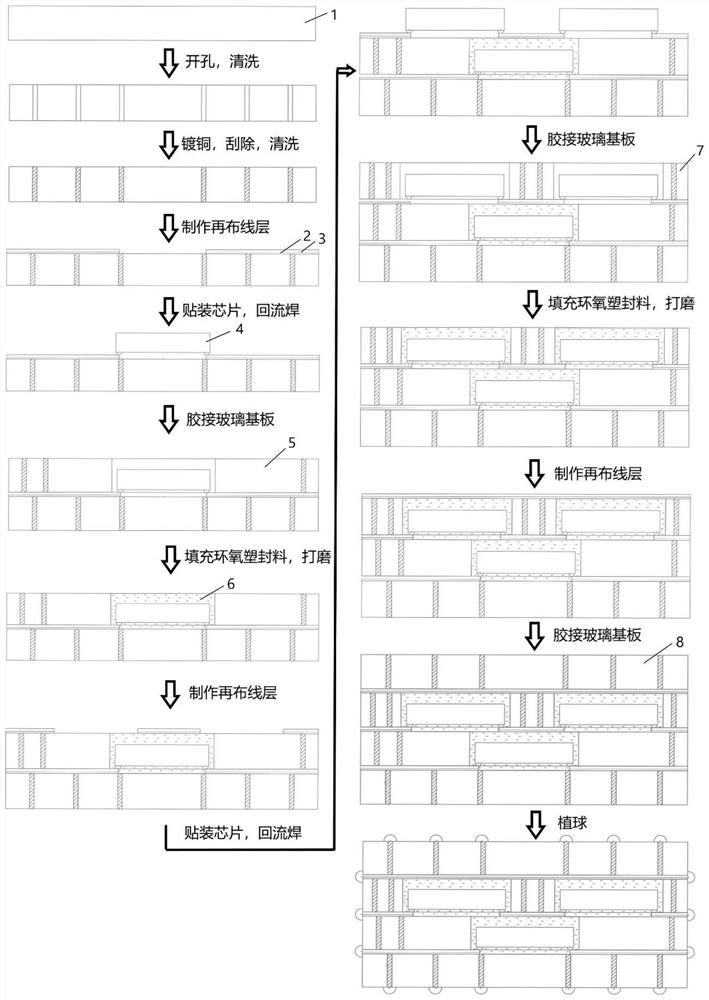

图1附图为一种嵌入式扇出型封装结构及其加工方法流程图。

1-玻璃基板A,2-Ti-Cu层,3-镀铜层,4-芯片,5-玻璃基板B,6-环氧塑封料,7-玻璃基板C,8-玻璃基板D。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述。

本发明提供了一种嵌入式扇出型封装结构,包括玻璃基板、再布线层和芯片,玻璃基板至少设置两片,相邻玻璃基板之间采用胶接连接,相邻玻璃基板之间布置有再布线层并在预电气连接位置打有通孔,通孔内填充金属,玻璃基板设置有芯片安装孔,芯片设置在芯片安装孔内并与再布线层焊接,芯片安装孔内填充环氧塑封料。玻璃基板的预电气连接和引出线路位置焊有焊锡球,焊锡球的位置在上下表面,也可以在左右表面,亦可以同时存在,可根据需求灵活多变。

本发明提供了一种嵌入式扇出型封装结构的加工方法,包括设置至少两块玻璃基板,相邻玻璃基板之间采用胶接连接,胶接连接保证了玻璃基板的机械性能,相邻玻璃基板之间布置有再布线层并在预电气连接位置打有通孔,通孔内填充金属。再布线层为在所述玻璃基板上表面使用物理气相沉积一层Ti-Cu层,涂覆一层光刻胶,光刻胶采用光敏聚酰亚胺制成,曝光显影露出需要的图形,在Ti-Cu金属层上电镀一层铜,再去除光刻胶和多余的Ti-Cu层。填充金属方法为镀铜填充或者注入纳米金属颗粒烧结,保证了芯片有良好的导电性。玻璃基板设置有芯片安装孔,芯片设置在芯片安装孔内,各层玻璃基板间的芯片交错布置,并采用回流焊接的方式焊接在再布线层,芯片安装孔内填充环氧塑封料,密封效果好,引出线路位置和玻璃基板外表面打孔位置焊有若干焊锡球。

实施例:

请参阅附图1,备好4块尺寸为9*9*1mm的玻璃基板A、玻璃基板B、玻璃基板C和玻璃基板D。在玻璃基板A1的预电气连接位置使用激光打好通孔,清洗,然后镀铜填充通孔,抛磨掉多余的铜并清洗,在其上表面使用物理气相沉积一层Ti-Cu层2,涂覆一层光刻胶,光刻胶采用光敏聚酰亚胺制成,曝光显影露出需要的图形,在Ti-Cu金属层上电镀有镀铜层3,去除光刻胶和多余的Ti-Cu层,就完成了一层再布线层的制作。

将一个尺寸为2.5*2.5*0.6mm的芯片4制作芯片凸点,面朝下在玻璃基板A1的再布线层对应位置使用回流焊连接芯片4。在玻璃基板B5与玻璃基板A1预电气连接位置使用激光打孔,中心切割出一个3*3mm的芯片安装孔。放置玻璃基板B5于对应位置,胶接玻璃基板A1和玻璃基板B5,并对芯片4使用环氧塑封料6填充,对激光开的孔进行镀铜,抛磨掉多余的铜和环氧塑封料,使平面平整,继续制作一层再布线层。

玻璃基板C7与玻璃基板B5的处理方法相同,芯片安装孔位置不同,需要在玻璃基板C7上切割两个3*3mm的芯片安装孔。同样分别给两个芯片4制作凸点,使用回流焊的方式进行焊接,放置玻璃基板C7并胶接玻璃基板C7和玻璃基板B5,对芯片4使用环氧塑封料6填充,抛磨并继续制作一层再布线层。此次再布线层制作不需要预留芯片4位置。

在玻璃基板D8与玻璃基板C7预电气连接位置使用激光开孔,清洗并放置到对应位置,胶接玻璃基板C7和玻璃基板D8,给通孔镀铜并焊上焊锡球。

在各玻璃基板交界处预电气连接位置打盲孔,设置有引出线路,最后焊上焊锡球,测试电性能。

本发明的有益效果是玻璃基板表面粗糙度低,可以实现高密度、高精度布线层。且具有优良且可调的介电性能和机械性能,是优秀的嵌入式扇出型封装结构,应用范围广,可以实现多层芯片集成封装。

以上所述,仅是本发明较佳实施例而已,并非对本发明的技术范围作任何限制,故凡是依据本发明的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

- 一种嵌入式扇出型封装结构及其加工方法

- 一种嵌入式高散热扇出型封装结构及封装方法