一种电池串焊接设备及焊接方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及电池生产领域,具体地说是一种电池串焊接设备及焊接方法。

背景技术

背触电池片的正面没有主栅线,正极和负极都设置在电池片的背面,从而减少了电池片的遮光,提高了电池片的光转换效率。

现阶段,一般采用焊带将背触电池片焊接成串。传统的焊接方式,一般先将焊带预先裁切成小段,然后将焊带段焊接在相邻的背触电池片电池片之间。传统的焊接方式的焊接效率低下。

发明内容

为了解决上述技术问题,本发明提供了一种电池串焊接设备,其采用如下技术方案:

一种电池串焊接设备,用于将电池片焊接成串,电池片的背面设有极性相反的第一电极和第二电极,第一电极成列设置并形成至少两列第一电极列,第二电极成列设置并形成至少两列第二电极列,第一电极列和第二电极列交错排布,电池串焊接设备包括焊接承载装置、电池片铺设装置、焊带铺设装置、焊接装置及焊带切断装置,其中:

电池片铺设装置用于将电池片背面朝上铺放在焊接承载装置上,使得相邻电池片处于同一直线上的电极列的极性相反;

焊带铺设装置用于将多根焊带按电池片的铺放方向铺放在电池片上,使得各电池片的位于同一直线上的电极列被同一根焊带覆盖;

焊接装置用于将焊接承载装置上的焊带焊接在所覆盖的电池片上;

焊带切断装置用于切断相邻电池片之间的若干根焊带,从而形成相互串联的电池串。

本发明提供的电池串焊接设备,其使用长焊带焊接铺设好的所有电池片,然后按规则切断各相邻电池片的若干焊带从而形成相互串联的电池串,本发明的电池串焊接设备大大地减少了焊接工作量,提高了焊接效率。

在一些实施例中,铺放的第i片电池片相对于铺放的第i-1片电池片旋转180°,其中,i为大于1的自然数。

将相邻电池片旋转180°铺设,即能保证相邻电池片的相反电极列位于同一直线上。

在一些实施例中,对于铺放的第i片电池片,焊带切断装置切断第i片电池片和铺放的第i-1片电池片之间的所有第奇数根焊带,且切断第i片电池片和铺放的第i+1片电池片之间的所有第偶数根焊带,或者,对于铺放的第i片电池片,焊带切断装置切断第i片电池片和铺放的第i-1片电池片之间的所有第偶数根焊带,且切断第i片电池片和铺放的第i+1片电池片之间的所有第奇数根焊带,其中,i为大于1的自然数。

通过对电池片之间的焊带进行奇/偶交替切断,即能保证电池片形成相互串联的电池串。

在一些实施例中,焊带切断装置包括第一切断机构,第一切断机构沿电池片的铺放方向移动,并依次切断各相邻电池片之间的所有第偶数根焊带或所有第偶数根焊带;或者,焊带切断装置包括并排设置的第三切断机构和第四切断机构,第三切断机构和第四切断机构沿电池片的铺放方向同步移动,第三切断机构在切断第i片电池片和第i-1片电池片之间的所有第奇数根焊带或所有第偶数根焊带的同时,第四切断机构切断第i片电池片和第i+1片电池片之间的所有第偶数根焊带或所有第奇数根焊带;或者,铺放在焊接承载装置上的电池片的总数为N,焊带切断装置包括N-1组沿电池片的铺放方向并排设置的第五切断机构,每组五切断机构均对应切断一组相邻电池片之间的所有第奇数根焊带或所有第偶数根焊带,其中,N为大于3的自然数。

提供了三种不同的焊带切断装置,三种焊带切断装置通过不同的方式实施对相邻电池片之间的目标焊带的切断,其中,第三种焊带切断装置能够一次性地切断各组相邻电池片之间的目标焊带,其大幅度地提升了焊带切断效率。

在一些实施例中,焊带切断装置被配置为从焊带的裁切位切下预定长度的焊带段,或者,在焊带的裁切位将焊带切断。

切断时切下预定长度的焊带段,可保证焊带切断处的两个焊带切断端完全分开,防止两个焊带切断端接触造成短路。

在一些实施例中,电池串焊接设备还包括焊带压紧装置,焊带压紧装置用于将铺放好的焊带压紧至电池片上。

通过设置焊带压紧装置,可将铺放好的焊带压紧至电池片,从而保证焊带的焊接效果,防止虚焊。

在一些实施例中,焊带压紧装置包括定位工装及工装搬运部,工装搬运部被配置为将定位工装搬运至铺放好的焊带上,定位工装用于将焊带压紧至电池片上。

通过定位工装和工装搬运装置的配合,实现对对焊带的压紧,且实现了定位工装的循环使用。

在一些实施例中,电池串焊接设备还包括焊带推弯装置,焊带切断装置切断焊带后,焊带推弯装置推弯被切断的焊带的切断端。

通过设置焊带推弯装置,在完成焊带的切断后,通过将被切断的焊带的切断端推弯,从而保证焊带切断处的两个焊带切断端完全分开,防止两个焊带切断端接触造成短路。

在一些实施例中,焊接承载装置包括间距调节机台及多个承载台,其中:多个承载台设置在间距调节机台上,每个承载台均铺设一片电池片;间距调节机台用于调整各承载台之间的间距;焊带切断装置切断焊带前,各承载台之间的间距为第一间距;焊带切断装置切断焊带后,间距调节机台将各承载台之间的间距调整为第二间距,其中,第二间距大于第一间距。

通过将焊接承载装置设置成间距调节机台和承载台,在完成焊带的切断后,通过间距调节机台将各电池片之间的间距调大,从而保证各焊带的切断处的两个焊带切断端完全分开,防止两个焊带切断端接触造成短路。

在一些实施例中,间距调节机台包括底板、多个滑动连接在底板上的滑块及滑块驱动机构,其中:滑块驱动机构用于驱动多个滑块在底板上滑动,以实施对各滑块之间的间距调整;各滑块上均设置有一个承载台。

提供了一种结构简单的间距调节机台,其实现了对各承载台之间的间距调整。

在一些实施例中,焊接承载装置的承载面上设置有焊带垫片。电池片铺设装置在将电池片铺放至焊接承载装置上后,相邻电池片之间的焊带均位于焊带垫片上。焊带切断装置的切刀朝向焊带垫片下切以切断焊带。

通过设置焊带垫片,使得相邻片电池片之间的焊带均承载在焊带垫片上,从而方便焊带切断装置的切刀执行对焊带的机械切断。

在一些实施例中,焊带切断装置为超声波或激光切断装置。

超声波或激光切断装置能够进一步提升焊接效果。

本发明还提供了一种电池串焊接方法,用于将电池片焊接成串,电池片的背面设有极性相反的第一电极和第二电极,第一电极成列设置并形成至少两列第一电极列,第二电极成列设置并形成至少两列第二电极列,第一电极列和第二电极列交错排布,电池串焊接方法包括:

将电池片背面朝上铺放在焊接承载装置上,使得相邻电池片处于同一直线上的电极列的极性相反。

将多根焊带按电池片的铺放方向铺放在电池片上,使得各电池片的位于同一直线上的电极列被同一根焊带覆盖。

将焊带焊接在所覆盖的电池片上。

切断相邻电池片之间的若干根焊带,从而形成相互串联的电池串。

本发明提供的电池串焊接方法使用长焊带焊接铺设好的所有电池片,然后按规则切断各相邻电池片的若干焊带从而形成相互串联的电池串,本发明的电池串焊接设备大大地减少了焊接工作量,提高了焊接效率。

在一些实施例中,铺放的第i片电池片相对于铺放的第i-1片电池片旋转180°,其中,i为大于1的自然数。

将相邻电池片旋转180°铺设,即能保证相邻电池片的相反电极列位于同一直线上。

在一些实施例中,对于铺放的第i片电池片,切断第i片电池片和铺放的第i-1片电池片之间的所有第奇数根焊带,且切断第i片电池片和铺放的第i+1片电池片之间的所有第偶数根焊带,或者,对于铺放的第i片电池片,焊带切断装置切断第i片电池片和铺放的第i-1片电池片之间的所有第偶数根焊带,且切断第i片电池片和铺放的第i+1片电池片之间的所有第奇数根焊带,其中,i为大于1的自然数。

通过对电池片之间的焊带进行奇/偶交替切断,即能保证电池片形成相互串联的电池串。

在一些实施例中,在将多根焊带按电池片的铺放方向铺放在电池片上之后,电池串焊接方法还包括:将焊带压紧在电池片上。

将铺放好的焊带压紧至电池片上,保证了焊带的焊接效果,防止虚焊。

附图说明

图1为本发明实施例中的背接式电池片的结构图;

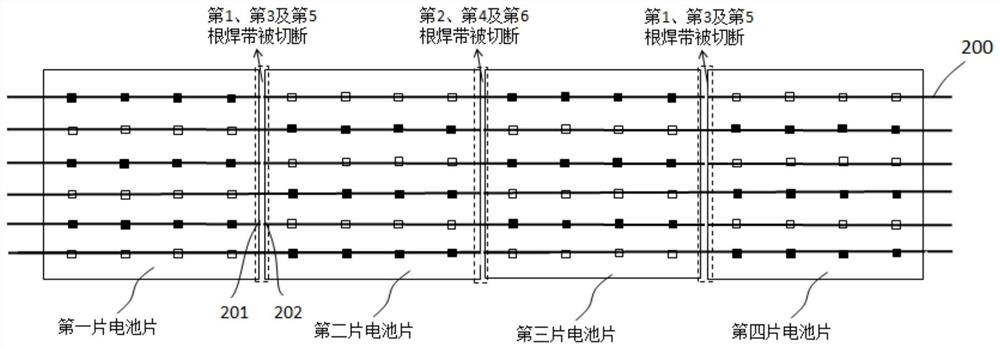

图2为本发明实施例中的连续四片电池片的铺设示意图;

图3为本发明实施例中的连续四片电池片串联后的示意图;

图4为本发明实施例中的焊接承载装置的结构示意图;

图1至图4中包括:

电池片100,第一电极列101、第二电极列102;

焊带200,第一切断端31、第二切断端32;

焊接承载装置30,间距调节机台31、承载台32、底板311、滑块312。

具体实施方式

为使本发明的上述目的、特征和优点能够更加明显易懂,下面结合附图和具体实施方式对本发明作进一步详细的说明。

传统的电池串焊接方式,一般先将焊带预先裁切成小段,然后将焊带段焊接在相邻的背触电池片电池片之间。传统的焊接方式的焊接效率低下。

鉴于此,本发明提供了一种电池串焊接设备及焊接方法,以实现将电池片焊接成串。

本发明焊接的电池片为背接式电池片,如图1所示,该类型的电池片100,其背面设有极性相反的第一电极(如正电极)和第二电极(如负电极),第一电极成列设置并形成至少两列第一电极列101,第二电极成列设置并形成至少两列第二电极列102,第一电极列101和第二电极列102交错排布。

图1中示例的电池片100,其包括三列第一电极列101和三列第二电极列102,每列第一电极列101、每列第二电极列102分别包括四个第一电极和四个第二电极,当然,实际生产中的电池片100,第一电极列101、第二电极列102的列数可能远超三列,每列第一电极列101、每列第二电极列102包括的第一电极、第二电极的数目也可能远超四个。

下文将通过两个实施例分别对本发明提供的电池串焊接设备、电池串焊接方法进行实例性介绍。

第一实施例

本实施例提供的电池串焊接设备包括焊接承载装置、电池片铺设装置、焊带铺设装置、焊接装置及焊带切断装置,其中:

如图2所示,电池片铺设装置用于将电池片100背面朝上铺放在焊接承载装置上,使得相邻电池片100处于同一直线上的电极列的极性相反。

如图3所示,焊带铺设装置用于将多根焊带200按电池片100的铺放方向铺放在电池片100上,使得各电池片100的位于同一直线上的电极列被同一根焊带200覆盖。

焊接装置用于将焊接承载装置上的焊带200焊接在所覆盖的电池片100上;

焊带切断装置用于切断相邻电池片100之间的若干根焊带,从而形成相互串联的电池串。

需要说明的是,作为示例,图2和图3示出的电池串仅包括四片电池片,而实际生产过程中,电池串可能由更多数量的电池片串焊形成,

可见,本实施例提供的电池串焊接设备,其使用长焊带焊接铺设好的所有电池片,然后按规则切断各相邻电池片的若干焊带从而形成相互串联的电池串。与传统的电池串焊接方式相比,本实施例提供的电池串焊接设备大大地减少了焊接工作量,提高了焊接效率。

可选的,为了保证邻电池片的相反电极列位于同一直线上,铺设的第i片电池片相对于铺设的第i-1片电池片水平旋转180°,其中,i为大于1的自然数。

实际生产过程中,可以先将各电池片沿直线摆放在工作台上,完成摆放后,沿摆放方向,第i片电池片均相对于第i-1片电池片水平旋转180°。随后,电池片铺设装置直接将摆放好的电池片逐片或是一次性铺放在至焊接承载装置上,铺放过程中,电池片铺设装置无需再对电池片进行旋转。

当然,也可以由电池片铺设装置来实施对电池片的180°旋转,即,电池片铺设装置在完成对第i-1片电池片的铺放后,需要将第i片电池片相对于第i-1片电池片旋转180°后再铺放。

可选的,对于铺放的第i片电池片,焊带切断装置切断第i片电池片和铺放的第i-1片电池片之间的所有第奇数根焊带,且切断第i片电池片和铺放的第i+1片电池片之间的所有第偶数根焊带。或者,对于铺放的第i片电池片,焊带切断装置切断第i片电池片和铺放的第i-1片电池片之间的所有第偶数根焊带,且切断第i片电池片和铺放的第i+1片电池片之间的所有第奇数根焊带,其中,i为大于1的自然数。

例如,如图3所示实施例中,目标电池串包括四片电池片100,电池片100上的电极列为六列,相应的,焊带200的数目为六根。可选的,位于第一片电池片和第二电池片之间的三根第奇数根焊带,即第1、第3及第5根焊带被切断。位于第二电池片和第三片电池片之间的三根第偶数根焊带,即第2、第4及第6根焊带被切断。位于第三片电池片和第四电池片之间的三根第奇数根焊带,即第1、第3及第5根焊带被切断。

可见,通过对电池片100之间的焊带200进行奇/偶交替切断,即能保证各电池片100形成相互串联的电池串。

可选的,焊带切断装置可以根据实际情况选择以下三种实施方式。

第一种实施方式:

焊带切断装置包括第一切断机构,第一切断机构沿电池片的铺放方向移动,并依次切断各相邻电池片之间的所有第偶数根焊带或所有第偶数根焊带。第一切断机构每完成对当前相邻电池片之间的目标焊带的切断后,即沿电池片的铺放方向移动第一预定距离,该第一预定距离大致为一片电池片的长度,从而到达下一组相邻电池片之间,以实施对下一组相邻电池片之间的目标焊带的切断,如此反复执行,直至切断所有相邻电池片之间的目标焊带。

该实施方式的焊带切断装置,其仅设置有一组切断机构,因此其每次仅能实施对一组相应电池片之间的目标焊带的切断,其焊带切断效率不高。当然,该焊带切断装置具有结构简单、成本低的优点。

第二种实施方式:

焊带切断装置包括并排设置的第三切断机构和第四切断机构,第三切断机构和第四切断机构沿电池片的铺放方向同步移动,第三切断机构在切断第i片电池片和第i-1片电池片之间的所有第奇数根焊带或所有第偶数根焊带的同时,第四切断机构切断第i片电池片和第i+1片电池片之间的所有第偶数根焊带或所有第奇数根焊带。第三切断机构、第四切断机构在完成对当前两组相邻电池片之间的目标焊带的切断后,随即同步沿电池片的铺设方向移动第二预定距离,该第二预定距离大致为电池片的长度的两倍,从而到达后续的两组相邻电池片之间,以实施对后续两组相邻电池片之间的目标焊带的切断,如此反复执行,直至切断所有相邻电池片之间的目标焊带。

与第一种实施方式相比,本实施方式中的焊带切断装置设置有两组切断机构,其能够同步实施对两组相邻电池片之间的目标焊带的切断,从而提升了焊带切断效率。

第三种实施方式:

设铺放在焊接承载装置上的电池片的总数为N片,焊带切断装置包括N-1组沿电池片的铺放方向并排设置的第五切断机构,每组五切断机构均对应切断一组相邻电池片之间的所有第奇数根焊带或所有第偶数根焊带,其中,N为大于3的自然数。

本实施方式中的焊带切断装置,其能够一次性地切断所有相邻电池片之间的目标焊带,从而大幅度地提升了焊带切断效率。

实际生产过程中,位于相邻电池片100之间的目标焊带被焊带切断装置切断后,切断处的两个焊带切断端(如图3中的第一焊带切断端201和第二焊带切断端202)由于距离过近,容易发生意外接触,从而导致电池串发生短路故障。

为了避免短路故障产生,本实施例提供了三种可选的解决方案:

第一种解决方案:

通过对焊带切断装置进行设置,使得焊带切断装置从焊带200的裁切位切下预定长度的焊带段,从而使得第一焊带切断端201和第二焊带切断端202之间保持与焊带段的长度相当的距离。

第二种解决方案:

额外设置专门的焊带推弯装置。焊带切断装置在焊带的裁切位将焊带切断后,焊带推弯装置随即向上或向下推弯被切断的焊带的切断端,从而使得焊带切断处的两个焊带切断端完全分开。

第三种解决方案:

提供一种焊接承载装置,如图4所示,该焊接承载装置30配置为包括间距调节机台31及多个承载台32,其中:多个承载台32设置在间距调节机台31上,每个承载台32均铺设一片电池片。即,电池片铺设装置将电池片铺放在承载台32上。间距调节机台31用于调整各承载台32之间的间距。

焊带切断装置切断焊带前,各承载台32之间的间距为第一间距。焊带切断装置切断焊带后,间距调节机台31将各承载台32之间的间距调整为第二间距,其中,第二间距大于第一间距,如此,即能使得焊带切断处的两个焊带切断端完全分开。

可选的,间距调节机台31包括底板311、多个滑动连接在底板311上的滑块312及滑块驱动机构,其中:滑块驱动机构用于驱动多个滑块312在底板上滑动,以实施对各滑块312之间的间距调整,各滑块312上均设置有一个承载台32。

可见,通过间距调节机台31的驱动,在完成焊带的切断后,可将各电池片之间的间距调大,从而保证各焊带的切断处的两个焊带切断端完全分开。

实际生产中,一般将第二间距设置为与焊接完成后的电池串内的相邻电池片之间的目标间距相等。例如,在一些实施例中,焊接完成后的电池串内的相邻电池片之间的目标间距为2mm。因此,在这些实施例中,可以先将各承载台32之间的间距调整为1mm(即第一间距),当焊带切断装置切断焊带后,则通过间距调节机台将各承载台32之间的间距调整为2mm(即第二间距),如此,即能保证各焊带的切断处的两个焊带切断端完全分开,又能保证各相邻电池片之间的间距等于目标间距。

为了保证焊带能够焊紧在电池片上,防止虚焊,可选的,本实施例中的电池串焊接设备还包括焊带压紧装置,焊带压紧装置用于将铺放好的焊带压紧至电池片上。可选的,焊带压紧装置包括定位工装及工装搬运部,工装搬运部被配置为将定位工装搬运至铺放好的焊带上,定位工装用于将焊带压紧至电池片上。

如前文所述的,本实施例的电池串焊接设备,其先将电池片铺放至焊接承载装置上,然后再将焊带铺放在电池片上,因此,位于相邻电池片之间的焊带与焊接承载装置的承载面之间存在与电池片的厚度相当的间隙,即,位于相邻电池片之间的焊带处于悬空状态,该状态下,如果采用机械切断方式,焊带切断装置的切刀难以实施对焊带的有效切断。鉴于此,可选的,本实施例中,焊接承载装置的承载面上设置有焊带垫片。电池片铺设装置在将电池片铺放至焊接承载装置上后,相邻电池片之间的焊带均支撑在焊带垫片上,如此,焊带切断装置的切刀在朝向焊带垫片下切时能顺利切断焊带。

可选的,本实施例中的电池串焊接设备,也可采用超声波或激光切断装置作为焊带切断装置,从而进一步提升焊接效果。

第二实施例

本实施例提供的电池串焊接方法,可由前述第一实施例中的电池串焊接设置加以实施,具体的,该电池串焊接方法包括:

如图2所示,将电池片背面朝上铺放在焊接承载装置上,使得相邻电池片处于同一直线上的电极列的极性相反。

如图3所示,将多根焊带按电池片的铺放方向铺放在电池片上,使得各电池片的位于同一直线上的电极列被同一根焊带覆盖。

将焊带焊接在所覆盖的电池片上。

切断相邻电池片之间的若干根焊带,从而形成相互串联的电池串。

本实施例提供的电池串焊接方法,其使用长焊带焊接铺设好的所有电池片,然后按规则切断各相邻电池片的若干焊带从而形成相互串联的电池串,本发明的电池串焊接设备大大地减少了焊接工作量,提高了焊接效率。

可选的,为了保证邻电池片的相反电极列位于同一直线上,铺设的第i片电池片相对于铺设的第i-1片电池片水平旋转180°,其中,i为大于1的自然数。

实际生产过程中,可以先将各电池片沿直线摆放在工作台上,完成摆放后,沿摆放方向,第i片电池片均相对于第i-1片电池片水平旋转180°。随后,电池片铺设装置直接将摆放好的电池片逐片或是一次性铺放在至焊接承载装置上,铺设过程中,电池片铺设装置无需再对电池片进行旋转。

当然,也可以由电池片铺设装置来实施对电池片的180°旋转,即,电池片铺设装置在完成对第i-1片电池片的铺放后,需要将第i片电池片相对于第i-1片电池片旋转180°后再铺放。

可选的,对于铺放的第i片电池片,焊带切断装置切断第i片电池片和铺放的第i-1片电池片之间的所有第奇数根焊带,且切断第i片电池片和铺放的第i+1片电池片之间的所有第偶数根焊带。或者,对于铺放的第i片电池片,焊带切断装置切断第i片电池片和铺放的第i-1片电池片之间的所有第偶数根焊带,且切断第i片电池片和铺放的第i+1片电池片之间的所有第奇数根焊带,其中,i为大于1的自然数。

例如,如图3所示实施例中,目标电池串包括四片电池片100,电池片100上的电极列为六列,相应的,焊带200的数目为六根。可选的,位于第一片电池片和第二电池片之间的三根第奇数根焊带,即第1、第3及第5根焊带被切断。位于第二电池片和第三片电池片之间的三根第偶数根焊带,即第2、第4及第6根焊带被切断。位于第三片电池片和第四电池片之间的三根第奇数根焊带,即第1、第3及第5根焊带被切断。

可见,通过对电池片100之间的焊带200进行奇/偶交替切断,即能保证各电池片100形成相互串联的电池串。

可选的,在所述将多根焊带按电池片的铺放方向铺放在电池片上之后,先将焊带压紧在电池片上后再实施焊接。

需要说明的是,前文所述的第一实施例中的各种可选的实施方式,也同样适用于本实施例,此处不再赘述。

上文对本发明进行了足够详细的具有一定特殊性的描述。所属领域内的普通技术人员应该理解,实施例中的描述仅仅是示例性的,在不偏离本发明的真实精神和范围的前提下做出所有改变都应该属于本发明的保护范围。本发明所要求保护的范围是由所述的权利要求书进行限定的,而不是由实施例中的上述描述来限定的。

- 电池串组焊接设备及电池串组焊接方法

- 电池串组焊接设备及电池串组焊接方法