一种提升板加区域热送热装率的方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明属于轧钢技术领域,具体涉及一种提升板加区域热送热装率的方法。

背景技术

厚板热送热装率的提升对于节能降耗作用明显,同时可以缩短板坯在炉时间,提高轧制节奏,降低生产成本,因此,提升厚板热送热装率一直以来是各大钢厂努力的方向。但多年以来,各大钢厂受各种因素影响始终不能使厚板热送热装率(装炉时温度≥400℃的板坯占总装炉板坯的比例)得到明显提升,目前国内厚板厂热送热装率基本在50%以下。

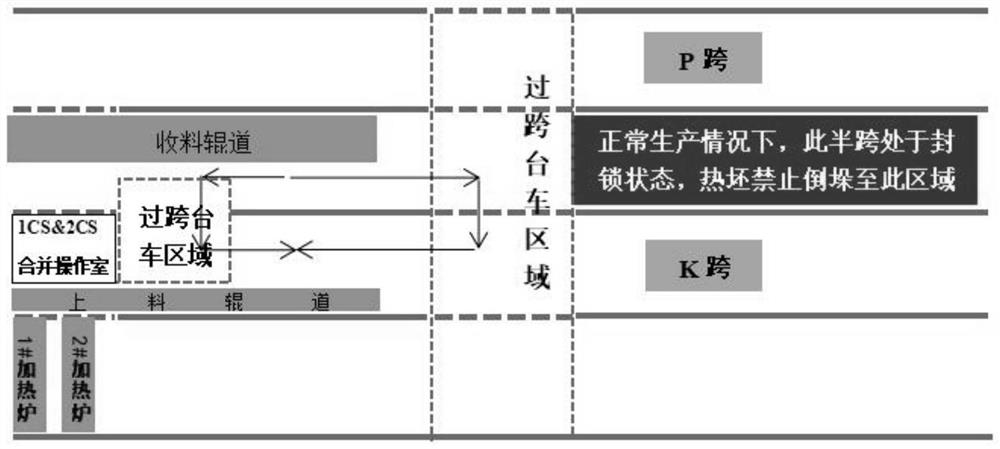

厚板热坯的物流过程如图1所示,厚板热坯由炼钢侧送至厚板,经厚板二切下线至板坯库垛位,再经行车吊运至过垮台车,转运至上料跨,最后经上料行车将热坯吊入至上料辊道,通过上料辊道运输至加热炉进行装炉。其中,二切(1CS、2CS)是指炼钢送过来的母坯经厚板切割机二次切割后,将母坯切割成满足要求的子坯,一般1块母坯可以切割成2-3块子坯;板坯库分为P、M、K三跨,这三跨并排排列,P跨主要用于存放余材,无计划板坯及长坯,M跨主要用于短时间储存二切切割出来的板坯,K跨主要用于存放有计划板坯及即将要上料的板坯。行车用于板坯库内的板坯倒垛及备料。过垮台车贯穿于P、M、K三跨,主要用于不同跨内的板坯输送。上料辊道位于加热炉前,主要是用于将板坯输送至加热炉炉门前。加热炉布置于靠近K跨一侧。

现有为提高板坯热装率的方法有如下几种:第一种方式如申请号为:CN201910690898.2、专利名称为:一种提高钢铁厂热送板坯热装率的方法所记载,该专利采用将板坯送入保温坑进行保温,再加上对生产计划进行合理的编排,根据出钢节奏控制热坯出坑节奏,确保热坯温度大于300℃,进而提高热坯的热装率;第二种方式如申请号为:CN201711194900.4、专利名称为:一种减少钢坯轧制钢板出现裂纹的生产工艺所记载,该专利通过对设备进行改造、优化连铸坯生产工艺,减少板坯表面出现裂纹,提高热坯质量,进而提高热坯的热装率;第三种如申请号为:CN201610610322.7、专利名称为:利用保温坑和单加热炉交叉轧制生产热轧取向硅钢的方法所记载,该发明利用硅钢专用保温坑保温硅钢坯料,缓冲冶炼和轧制节奏间的不匹配性,同时保证硅钢坯料不会冷态装炉,降低了报废率;采用硅钢坯料和其他钢种坯料进行分单元交叉轧制,能够提高轧制效率,节约成本。

然而现有提高热坯热装率的方法仍然存在如下问题,致使热坯热装率难以进一步提高。

(1)热坯切出后因在板坯库倒垛时间长,热坯未能及时装入加热炉,导致热坯温度损失。在实际生产过程中,热坯从二切线下线后,因信息沟通不及时、垛位信息不准确、物流方向不确定等问题,造成倒垛后的热坯部分因在库时间长导致温度散失,装炉时热坯温度低于400℃。

(2)热坯切出后,部分热坯因轧制规格问题,考虑轧出钢板凸度太大,为保证钢板轧制质量放弃装炉,在装入热坯不适合此配辊轧制时,若直接轧制则轧出钢板凸度太大,导致批量质量事故。

(3)热坯切出后,在先编排的加热炉内板坯为确保加热温度均匀性,有在炉时间要求,炉内板坯出炉节奏慢进而导致热坯装炉速度缓慢,造成部分热坯温度散失;实际生产时,热坯出钢后,因前排计划为冷坯品种钢,品种钢为保证加热温度均匀性有在炉时间要求,出炉节奏缓慢,导致出钢的热坯计划排在品种钢计划后边无法及时装炉。

发明内容

针对现有技术存在的问题,本发明旨在提供一种提升板加区域热送热装率的方法,以解决因热坯切出后在板坯库倒垛时间长、轧辊轧制规格与钢板规格不匹配、前排计划冷坯品种钢出炉节奏慢致使热坯无法及时装炉的问题,以提高热坯的热装率。

基于上述目的,本发明采用的技术方案如下:

本发明提供一种提升板加区域热送热装率的方法,包括如下步骤:

(1)基于板坯库库存量,准确定位经二切后热坯的垛位;

(2)基于对热坯规格以及轧辊的轧制规格进行匹配分析,确定是否需要提前换辊;

(3)基于对在先炉内板出炉节奏的调整,确保在后热坯及时装炉。

首先,本发明及时获取板坯库的库存量信息,基于板坯库的库存量,准确定位热坯的垛位,促使热坯及时倒垛至上料垛位,缩短倒垛时间,避免热坯热量损失;其次,本发明进一步对热坯中不能与现有配辊匹配的热坯比例进行统计,及时安排换辊,避免因轧辊凸度问题而不能入炉轧制;另外,本发明进一步通过调整在炉板坯的加热效率,缩短在炉板坯的在炉时间,确保在后热坯能够及时入炉。

本发明通过上述三种方式综合改进,解决了现有热坯出钢后于板坯库停留时间长、装炉时间晚或者因轧制规格无法顺利装炉的问题,很大程度上解决了厚板热装率低的问题,本发明提供的方法具有极好的普适性,能够在现有技术的基础上,进一步提升10%的热坯热装率,具有极广的推广应用价值。

进一步地,步骤(1)基于板坯库库存量准确定位经二切后热坯的垛位的具体过程如下:

获取板坯库库存量信息,当板坯库的库存量小于板坯库最大库存量的1/2时,则调整热坯物流方向为:将热坯运送至M跨的小跨,封闭M跨的其余垛位,将M跨的小跨临时堆放的热坯运送至K跨上料垛位或直接吊运至上料辊道;若板坯库的库存量大于等于其最大库存量的1/2时,则调整热坯的物流方向为:依次开放M跨中紧邻小跨的垛位,封闭M跨的其余垛位,依次将堆放于M跨小跨和其临近垛位的热坯运送至K跨上料垛位或直接吊运至上料辊道。

本发明基于板坯库的库存量信息,通过依次开放M跨小跨及其临近垛位,能够准确定位热坯的运送垛位,缩短热坯找垛时间,降低热坯的热量损失。

进一步地,为及时获取板坯库库存量信息,准确定位热坯垛位,采用将板坯库管理操作室与热坯切割操作室合并为板加二合一操作室。

采用操作室合并的方式,面对面进行垛位信息沟通,能够有效确保信息沟通及时顺畅,确保垛位信息准确,有助于及时准确定位热坯垛位。

进一步地,步骤(2)基于对热坯规格及轧辊的轧制规格进行匹配分析,确定是否需要提前换辊的具体步骤如下:

A.明确将要出钢的热坯的数量;

B.明确热坯中与现有轧辊的轧制规格不匹配,不能用现有轧辊进行轧制的热坯数量比例;

C.当上述不能用现有轧辊进行轧制的热坯的数量比例超过30%,则于轧辊配辊末期及时换辊,确保热坯能够正常入炉轧制。

本发明通过对热坯规格与现有轧辊的轧制规格进行匹配分析,及时获取不能用现有轧辊进行轧制的热坯数量,据此及时换辊,避免装入热坯不适合此配轧辊,致使轧出钢板凸度太大,产生质量事故。

进一步地,步骤(3)基于对在先炉内板出炉节奏的调整,确保在后热坯及时装炉的具体方法如下:

确定热坯出钢及装炉时间T;根据当前出炉节奏计算在先入炉品种钢的轧制完成时间t;若T<t,则提升在先入炉品种钢的加热效率,缩短其在炉时间,确保在后热坯及时入炉。

进一步地,通过将在先入炉品种钢的炉温提高1.7%~10%,以提升其加热效率,缩短在炉热坯的在炉时间。

本发明通过提升在先入炉品种钢的炉温,提高加热效率,缩短在炉品种钢的在炉时间,避免在后热坯等待时热量损失,确保在后热坯能够及时入炉,提高热坯热装率。

与现有技术相比,本发明的有益效果如下:

本发明基于板坯库库存量及时调整热坯物流,准确定位热坯垛位,促使热坯及时倒垛至上料垛位,减少热坯在板坯库内的停留时间;基于对热坯规格以及轧辊轧制规格进行匹配分析,当30%以上的热坯因轧辊凸度问题不能入炉轧制时,于轧辊配辊末期及时换辊,确保热坯能够正常入炉轧制;通过对前排计划炉内板的加热过程进行调整,提高炉内板的出炉节奏,确保热坯倒垛至上料区能及时装炉;综上改进措施使得热坯热装率能够进一步提升10%,本发明方法具有良好的普适性,具有极高的推广应用价值。

附图说明

图1为现有板坯库布局及热坯物流方向示意图;

图2为优化后的板坯库布局以及热坯物流方向示意图。

具体实施方式

为更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例对本发明作进一步说明。本领域技术人员应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

实施例中所用的试验方法如无特殊说明,均为常规方法;所用的材料、试剂等,如无特殊说明,均可从商业途径得到。

本发明提供一种提升板加区域热送热装率的方法,其工艺布局如图2所示,具体方法如下:

(1)基于板坯库库存量,准确定位经二切后热坯的垛位。

本发明采用将M跨除小跨之外的部分进行封锁,根据板坯库存量进行选择是否开放M跨的其余垛位,有助于对热坯垛位进行准确定位,避免热坯找垛时的热量损失。

获取板坯库库存量信息,当板坯库的库存量小于板坯库最大库存量的1/2时,则调整热坯物流方向为:将热坯运送至M跨的小跨,封闭M跨的其余垛位,将M跨的小跨临时堆放的热坯运送至K跨上料垛位或直接吊运至上料辊道;若板坯库的库存量大于等于其最大库存量的1/2时,则调整热坯的物流方向为:依次开放M跨中紧邻小跨的垛位,封闭M跨的其余垛位,依次将堆放于M跨小跨和其临近垛位的热坯运送至K跨上料垛位或直接吊运至上料辊。

本发明基于板坯库的库存量信息,通过依次开放M跨小跨及其临近垛位,能够及时准确定位热坯的运送垛位,缩短热坯倒垛时间,降低热坯的热量损失。

为及时获取板坯库库存量信息,准确定位热坯垛位,采用将板坯库操作室与热坯操作室合并。采用操作室合并的方式,面对面进行垛位信息沟通,能够有效确保信息沟通及时顺畅,确保垛位信息准确,有助于准确定位热坯垛位。

(2)基于对热坯规格以及轧辊的轧制规格进行匹配分析,确定是否需要提前换辊。

A.明确将要出钢的热坯的数量;

B.明确热坯中与现有轧辊的轧制规格不匹配,不能用现有轧辊进行轧制的热坯数量比例;

C.当上述不能用现有轧辊进行轧制的热坯的数量比例超过30%,则于轧辊配辊末期及时换辊,确保热坯能够正常入炉轧制。

本发明通过对热坯规格与现有轧辊的轧制规格进行匹配分析,及时获取不能用现有轧辊进行轧制的热坯数量,据此及时换辊,避免装入热坯不适合此配轧辊,致使轧出钢板凸度太大,产生质量事故。轧辊换辊周期以“刚性为主、柔性为辅”的原则,换辊周期确定后并不是一成不变,可以根据热坯出钢炉数、热坯出钢量、热坯轧制规格适当调整换辊时间。

(3)基于对在先炉内板出炉节奏的调整,确保在后热坯及时装炉。

根据热坯出钢节点推算出热坯计划入炉的时间节点,若推算出的热坯装炉时间节点处于在先炉内品种钢尚未出炉,则通过改善炉内板坯加热过程,减少品种钢在炉时间,进而确保在后热坯及时入炉。具体如下:

确定热坯出钢及装炉时间T;根据当前出炉节奏计算在先入炉品种钢的轧制完成时间t;若T<t,则提升在先入炉品种钢的加热效率,如通过将在先入炉品种钢的加热炉温提高1.7%~10%,以提升其加热效率,缩短其在炉时间,确保在后热坯及时入炉。

本发明通过上述三种方式综合改进,解决了现有热坯出钢后于板坯库停留时间长、装炉时间晚或者因轧制规格无法顺利装炉的问题,很大程度上解决了厚板热装率低的问题,本发明提供的方法具有极好的普适性,能够在现有技术的基础上,进一步提升10%的热坯热装率,具有极广的推广应用价值。

实施例1

本实施例提供一种准确定位热坯垛位实例,如某早班,热坯送至厚板切割后,热坯的旧物流路线为:M跨小跨垛位——M跨大跨垛位——过跨台车——K跨上料垛位或上料辊道(如图1所示),而经获取板坯库的库存量信息并进行分析后,板坯库的库存量约为12000吨,小于板坯库的最大库存量(30000吨)的1/2,按照新的物流路线进行板坯倒垛,新的物流路线为:M跨小跨垛位——过跨台车——K跨上料垛位或上料辊道(如下图2所示),即从M跨小跨垛位直接倒垛上台车后,输送至K跨上料垛位,直接上料入炉,相比旧物流路线,新物流路线运输的热坯在库内停留时间缩短了大约20min,提高热坯的装炉温度10~20℃,提高热装率2%~5%。

实施例2

本实施例提供一种针对轧制规格不匹配的问题的解决实例,如3月30日早班,因后续出钢的热坯轧制规格为12-20mm×3000mm×37000mm,共计有1800吨,其中与旧配辊轧制规格不匹配的热坯数量占热坯总量的43%,原定计划换辊时间为14:00,考虑热坯轧制规格不适合旧配辊轧制,换辊时间调整至8:40,换辊时间提前约5小时20分钟,确保了一批热坯顺利入炉轧制。

实施例3

本实施例提供一种针对在先入炉品种钢的轧制完成时间晚于在后待入炉热坯的装炉时间,导致在后热坯无法及时入炉的问题的解决实例,如某天夜班,热坯出钢后计划入炉时间为23:20,而此时炉内品种钢预计23:35轧制完成,为确保热坯能够按照节点顺利入炉,当班通过优化品种钢加热过程,如表1所示,提高1.7%~10%炉温,进而提高品种钢出炉节奏,在23:18顺利完成品种钢的轧制,确保热坯到加热炉时不受品种钢出钢节奏影响,可以迅速装炉,保证了热坯的入炉温度。

表1品种钢加热过程优化表

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

- 一种提升板加区域热送热装率的方法

- 一种手掌图像感兴趣区域与截取准确率提升的方法