一种碳包覆型塑料氢解催化剂的制备方法

文献发布时间:2023-06-19 13:48:08

技术领域

本发明涉及催化剂制备技术领域,尤其涉及一种碳包覆型塑料氢 解催化剂的制备方法。

背景技术

能源与环境是当今世界共同关注的焦点问题。近年来,国家高度 关注新能源和低碳产业发展,固体废料尤其是塑料的资源化利用是循 环经济中的重要一环。据麦肯锡报道,到2030年,每年的塑料废物 制造量将从现在的2.6亿吨增至4.6亿吨,而全球一半塑料回收再生 将带来600亿美元产业利润,但当前的回收率仅有16%,加强塑料的 回收和升级利用已迫在眉睫。当前,塑料的主流处理方式仍是焚烧和 填埋,而塑料焚烧时产生的二氧化碳质量是其自身质量的三倍,因此 当前的处理方式无疑给生态环境带来恶劣且长久的负面影响。随着诸 多发展中国家陆续颁布“禁塑令”,欧盟也计划在2030年将塑料回收 率提高到55%,塑料资源化正受到越来越多的研究关注,尤其是塑料 裂解制燃料油、氢气和碳材料等化学法升级利用。

在现有的塑料制品中,60%以上是只含C和H元素的烯烃聚合物 制得,如聚乙烯、聚丙烯、聚苯乙烯。从元素成份上,这类塑料和石 油是一致的。虽然成分简单,制备塑料的烯烃单体经聚合后的分子量 往往较大,并形成固态的高分子聚合物。因此,将这些高分子聚合物 裂解成分子量较小的碳氢化合物是塑料资源化的重要途径。

塑料化学升级方法主要包括催化氢解(ACS Central Science 2019,5,1795-1803)、烷烃复分解(Science Advances 2016,2, e1501591)和直接碳化(NatureCatalysis 2020,3,902–912;ACS Nano 2020,14,15595-15604),但都面临产物碳数分布广、选择性 低等挑战。在许多生物酶对大分子化合物的分解机制中,直链状大分 子需穿过孔道到达内部的氢解活性位点。链状分子的一端穿过孔道, 先断裂形成小分子并从孔道释放出来。与此同时,截余的分子继续穿 过孔道后氢解,不断重复后链状大分子可全部氢解成碳数分布较窄的 小分子化合物。效仿该机制中的原理,有研究者提出构建介孔二氧化硅包袱金属铂纳米颗粒的核壳型催化剂用于低温塑料氢解,并发现调 控介孔尺寸可实现氢解产物碳数分布的控制。然而,贵金属铂的使用 限制了该催化剂的规模化测试和应用,而且二氧化硅壳层富含氢氧 根,其表面亲水性可能不利于碳氢化合物在孔道内的传质,影响氢解 效率。

鉴于上述现有技术的不足,本发明的目的在于设计制备一种碳包 覆型塑料氢解的高性能催化剂,以解决塑料氢解过程中催化剂活性 低、选择性差和寿命短等技术问题。

发明内容

基于背景技术存在的技术问题,本发明提出了一种碳包覆型塑料 氢解催化剂的制备方法。

本发明提出的一种碳包覆型塑料氢解催化剂的制备方法,包括如 下步骤:

S1:将特定过渡金属的乙酰丙酮盐或羰基化合物溶入盛有混合液 体的三口圆底烧瓶中;

S2:在高纯氩气或氮气等惰性气体保护下,将步骤S1中的三口烧 瓶置于80℃的油浴中保温至金属盐完全溶解形成均匀溶液;

S3:将步骤S2获得的体系升温至150-350℃并保持一段时间使 金属盐全部转化,形成金属基纳米颗粒;

S4:待步骤S3获得的体系自然冷却后,加入乙醇和正己烷的混 合溶液,利用机械离心机将形成的纳米颗粒沉聚;

S5:将步骤S4得到的体系按步骤S4重复8-10次数;

S6:将步骤S5获得的纳米颗粒在低真空度环境中40-80℃的低 温下烘干形成干燥粉末;

S7:将步骤S6获得的干燥粉末转移至耐高温的石英舟中,并置于 管式炉中,在高纯氩气或氮气等惰性气体、低真空度和300-800℃ 的温度下进行焙烧处理,得到碳包覆型金属基催化剂。

优选地,所述S1步骤中的混合液体为三正辛基膦还原剂和油胺 有机溶剂。

优选地,所述步骤S1中的混合液体为三丁基膦、三苯基膦和十 六胺、十八胺、二辛胺等含N、P的有机试剂。

优选地,所述步骤S1中的混合液体为1,2-十六烷二醇、1,2-十 二烷二醇等有机试剂。

优选地,所述步骤S1中的混合液体为正十八烷、十八烯、二辛 醚、二苄醚等高沸点有机溶剂。

优选地,所述步骤S1中除了金属盐的前驱体外,另加入硫单质, 用于制备表面含有机配体的金属硫化物纳米颗粒。

优选地,所述步骤S1中,混合液体中还原剂和有机溶剂的体积 比为0-75%。

优选地,所述步骤S3中,反应温度为230℃。

优选地,所述步骤S3中反应温度为330℃。

优选地,所述步骤S7中,粉末焙烧的温度为400℃。

本发明的有益效果:

1、本发明采用成熟的湿式胶体法制备表面含有机配体的金属基 纳米颗粒,易于实现纳米结构催化剂的可控合成和批量生产。

2、本发明创造性地采用焙烧碳化法构建碳包覆型催化剂,将通 常难以去除的表面配体进行直接碳化,活化金属基纳米颗粒,所得到 的核壳材料具有耐烧结、抗氧化、尺寸均一和结构简单的特征。

3、本发明中该碳包覆型催化剂由于其独特的核壳结构,使其在 塑料氢解过程中具有独特的优势,主要包括:(a)碳包覆层呈多孔状, 有利于链状高分子聚合物有序进入内核并发生氢解反应,提高产物选 择性;(b)碳包覆层物理隔断内部金属基纳米颗粒,避免其在高温氢 解过程中发生烧结团聚而失活;(c)碳包覆层丰富的表面化学和潜在 的氢解活性为塑料氢解活性和选择性的提高提供了更多强有力的工 具。

4、本发明中由于胶体法合成的普适性,金属基内核可由金属单 质、合金、金属化合物等不同成分组成,金属元素的种类也不受约束, 可根据特定的塑料氢解反应目标实现指定催化剂的制备。

附图说明

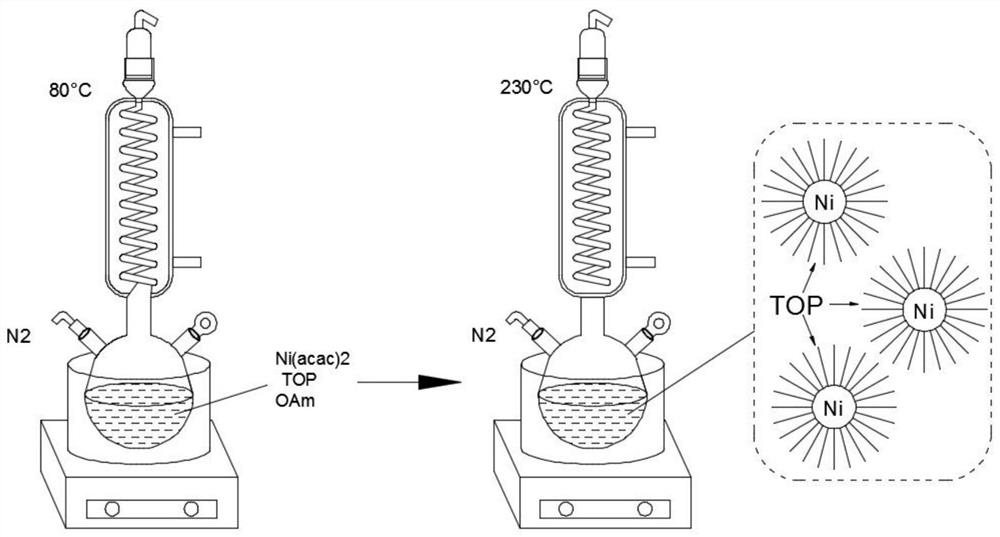

图1为本发明提出的一种碳包覆型塑料氢解催化剂的制备方法 实施例一的制备过程示意图。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方 案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部 分实施例,而不是全部的实施例。

在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、 “后”、“左”、“右”、“顶”、“底”、“内”、“外”等指 示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便 于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须 具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发 明的限制。

一种碳包覆型塑料氢解催化剂的制备方法,包括如下步骤:

S1:将一种或多种特定过渡金属的乙酰丙酮盐或羰基化合物溶入 盛有混合液体的三口圆底烧瓶中;

本发明中的前驱体金属包括但不限于Sc、Ti、V、Cr、Mn、Fe、 Co、Ni、Cu、Zn、Zr、Mo、Ru、Rh、Pd、W、Ir、Pt、Au等过渡金属, 合金种类包括二元、三元、四元和高熵合金,金属化合物种类包括但 不限于氮化物、磷化物、硫化物等。

S2:在高纯氩气或氮气等惰性气体保护下,将步骤S1中的三口烧 瓶置于80℃的油浴中保温至金属盐完全溶解形成均匀溶液;

S3:将步骤S2获得的体系升温至150-350℃并保持一段时间使 金属盐全部转化,形成金属基纳米颗粒;

S4:待步骤S3获得的体系自然冷却后,加入乙醇和正己烷的混 合溶液,利用机械离心机将形成的纳米颗粒沉聚;

S5:将步骤S4得到的体系按步骤S4重复一定次数;

其中,将步骤S4获得的体系分别重复零次、一次、两次和三次, 以制备表面含不同含量有机配体的金属基纳米颗粒;

S6:将步骤S5获得的纳米颗粒在低真空度环境中40-80℃的低 温下烘干形成干燥粉末;

S7:将步骤S6获得的干燥粉末转移至耐高温的石英舟中,并置于 管式炉中,在高纯氩气或氮气等惰性气体、低真空度和300-800℃ 的温度下进行焙烧处理,得到碳包覆型金属基催化剂。

其中,碳包覆层可由有机配体中的杂原子基团衍变成异质元素掺 杂的碳材料,从而改善碳包覆层材料的物化性质。由于有机配体在近 球形纳米颗粒表面分布均匀,配体碳化后将在纳米颗粒表面形成类洋 葱状、厚度均匀的碳层,碳层厚度、孔道尺寸、石墨化程度、表面性 质等结构参数将为塑料氢解过程中活性和选择性的调控提供有力途 径。

其中,在步骤S1中,通过加入两种或多种金属盐来制备碳包覆 金属合金纳米颗粒;

其中,所述S1步骤中的混合液体为三正辛基膦还原剂和油胺有 机溶剂;

其中,在步骤S1中,通过控制金属离子、还原剂和溶剂的摩尔 配比,实现不同尺寸的金属基纳米颗粒的制备

其中,所述步骤S1中的混合液体为三丁基膦、三苯基膦和十六 胺、十八胺、二辛胺等含N、P的有机试剂,用于制备表面含不同类 型配体的纳米颗粒;

其中,所述步骤S1中的混合液体为1,2-十六烷二醇、1,2-十二 烷二醇等有机试剂,用于制备表面含不同类型配体的纳米颗粒;

其中,所述步骤S1中的混合液体为正十八烷、十八烯、二辛醚、 二苄醚等高沸点有机溶剂,用于制备表面含不同类型配体的纳米颗 粒;

其中,所述步骤S1中除了过渡金属的前驱体外,另加入硫单质, 用于制备表面含有机配体的金属硫化物纳米颗粒;

其中,所述步骤S1中,混合液体中还原剂和溶剂的体积比为0- 75%;

其中,在步骤S3中,通过控制不同反应温度,实现不同尺寸的 金属基纳米颗粒的制备;

其中,所述步骤S3中,反应温度为230℃用于制备金属单质纳 米颗粒;

其中,所述步骤S3中反应温度为330℃用于制备金属磷化物纳 米颗粒;

其中,所述步骤S7中,粉末焙烧的温度为400℃;

由此可见,本发明所提出的碳包覆型塑料氢解催化剂具有非常高 的活性、选择性和稳定性。通过优化催化剂的关键结构参数,提升氢 解产物的质量。该碳包覆型金属基催化剂的制备方法简单高效、易于 操作、扩展性高,将为废弃塑料的资源化利用开辟高效的转化方法, 应用和开发价值极大。

具体的,以下通过特定的具体实例说明本发明的实施方式:

实施例1:

在体积为250毫升的圆底三口烧瓶中加入10毫升油胺、6毫升 三正辛基膦形成均匀溶液,然后在溶液中加入1毫摩尔的乙酰丙酮 镍。三口烧瓶中持续通入高纯氮气,上方连接冷凝管,管中有循环冷 却水流动。将烧瓶底部浸没于温度为80℃的油浴锅中,保温至少30分钟,使乙酰丙酮镍完全溶于混合溶液中。之后,将该三口烧瓶 迅速浸没于另一已加热至230℃的油浴锅中,保温1小时,使乙酰 丙酮镍完全转化为镍纳米颗粒。该反应装置的示意图如图1所示。反 应完毕后,将三口烧瓶从油浴锅中取出,置于空气中自然冷却。冷却后,将正己烷和乙醇按体积比1:5配置的混合液冲洗三口烧瓶,将 含有纳米颗粒的悬浮液全部转移至体积为50毫升的离心管,在每分 钟8000转的转速下离心5分钟,得到沉聚的镍纳米颗粒,该清洗过 程重复三次。最后,将分离得到的镍纳米颗粒在低真空度中温度为 40℃的电子烘箱中干燥得到粉末;

将干燥后的粉末装入石英舟,并置于管式炉的末端,管式炉中始 终通入5毫升每分钟的高纯氮气以保护粉末不被空气氧化。在5℃ 每分钟的升温速率下加热至400℃并保温1小时,然后待管式炉自 然冷却后,即可得到碳包覆镍纳米颗粒的催化剂;

实施例2

在体积为250毫升的圆底三口烧瓶中加入12毫升1,2-二氯苯、 0.1克三辛基氧膦和0.2毫升油酸形成均匀溶液A。三口烧瓶中持续 通入高纯氮气,上方连接冷凝管,管中有循环冷却水流动。将烧瓶底 部浸没于温度约为200℃的油浴锅中,保温至少30分钟。将0.54克八羰基二钴溶于3毫升1,2-二氯苯形成均匀溶液B,并迅速注入 溶液A中。该反应保持20分钟,使八羰基二钴完全转化为钴纳米颗 粒。反应完毕后,将三口烧瓶从油浴锅中取出,置于空气中自然冷却。 冷却后,将正己烷和乙醇按体积比1:5配置的混合液冲洗三口烧瓶,将含有纳米颗粒的悬浮液全部转移至体积为50毫升的离心管,在每 分钟6000转的转速下离心5分钟,得到沉聚的镍纳米颗粒,该清洗 过程重复三次。最后,将分离得到的钴纳米颗粒在低真空度中温度为 40℃的电子烘箱中干燥得到粉末。

将干燥后的粉末装入石英舟,并置于管式炉的末端,管式炉中始 终通入5毫升每分钟的高纯氮气以保护粉末不被空气氧化。在5℃ 每分钟的升温速率下加热至400℃并保温1小时,然后待管式炉自 然冷却后,即可得到碳包覆钴纳米颗粒的催化剂。

实施例3

在体积为250毫升的圆底三口烧瓶中加入10毫升油胺、5毫升 三正辛基膦形成均匀溶液,然后在溶液中加入0.9毫摩尔的乙酰丙酮 镍和0.3毫摩尔的乙酰丙酮铜。三口烧瓶中持续通入高纯氮气,上方 连接冷凝管,管中有循环冷却水流动。将烧瓶底部浸没于温度为80 ℃的油浴锅中,保温至少30分钟,使乙酰丙酮盐完全溶于混合溶液 中。之后,将该三口烧瓶迅速浸没于另一已加热至230℃的油浴锅 中,保温1小时,使乙酰丙酮盐完全转化为镍铜合金纳米颗粒。反应 完毕后,将三口烧瓶从油浴锅中取出,置于空气中自然冷却。冷却后, 将正己烷和乙醇按体积比1:5配置的混合液冲洗三口烧瓶,将含有 纳米颗粒的悬浮液全部转移至体积为50毫升的离心管,在每分钟 8000转的转速下离心5分钟,得到沉聚的镍铜合金纳米颗粒,该清 洗过程重复三次。最后,将分离得到的镍铜合金纳米颗粒在低真空度 中温度为40℃的电子烘箱中干燥得到粉末。

将干燥后的粉末装入石英舟,并置于管式炉的末端,管式炉中始 终通入5毫升每分钟的高纯氮气以保护粉末不被空气氧化。在5℃ 每分钟的升温速率下加热至400℃并保温1小时,然后待管式炉自 然冷却后,即可得到碳包覆镍铜合金纳米颗粒的催化剂。

实施例4

在体积为250毫升的圆底三口烧瓶中加入10毫升油胺、6毫升 三正辛基膦形成均匀溶液,然后在溶液中加入1毫摩尔的乙酰丙酮 镍。三口烧瓶中持续通入高纯氮气,上方连接冷凝管,管中有循环冷 却水流动。将烧瓶底部浸没于温度为80℃的油浴锅中,保温至少30分钟,使乙酰丙酮镍完全溶于混合溶液中。之后,将该油浴锅在5 分钟内迅速加热至330℃,并保温1小时,使乙酰丙酮镍完全转化 为磷化镍纳米颗粒。反应完毕后,将三口烧瓶从油浴锅中取出,置于 空气中自然冷却。冷却后,将正己烷和乙醇按体积比1:5配置的混 合液冲洗三口烧瓶,将含有纳米颗粒的悬浮液全部转移至体积为50 毫升的离心管,在每分钟8000转的转速下离心5分钟,得到沉聚的 磷化镍纳米颗粒,该清洗过程重复三次。最后,将分离得到的磷化镍 纳米颗粒在低真空度中温度为40℃的电子烘箱中干燥得到粉末。

将干燥后的粉末装入石英舟,并置于管式炉的末端,管式炉中始 终通入5毫升每分钟的高纯氮气以保护粉末不被空气氧化。在5℃ 每分钟的升温速率下加热至400℃并保温1小时,然后待管式炉自 然冷却后,即可得到碳包覆磷化镍纳米颗粒的催化剂。

实施例5

在体积为250毫升的圆底三口烧瓶中加入15毫升油胺,然后在 溶液中加入0.1毫摩尔的乙酰丙酮镍、1毫摩尔的乙酰丙酮钴和2毫 摩尔的单质硫。三口烧瓶中持续通入高纯氮气,上方连接冷凝管,管 中有循环冷却水流动。将烧瓶底部浸没于温度为80℃的油浴锅中, 保温至少30分钟,使乙酰丙酮盐完全溶于混合溶液中。之后,将该 三口烧瓶用加热罩包住,并在5分钟内加热至350℃,保温1小时, 使乙酰丙酮盐完全转化为尖晶石型的镍钴硫化物纳米颗粒。反应完毕 后,将三口烧瓶从加热罩中取出,置于空气中自然冷却。冷却后,将 正己烷和乙醇按体积比1:5配置的混合液冲洗三口烧瓶,将含有纳 米颗粒的悬浮液全部转移至体积为50毫升的离心管,在每分钟8000 转的转速下离心5分钟,得到沉聚的镍钴硫化物纳米颗粒,该清洗过 程重复三次。最后,将分离得到的镍钴硫化物纳米颗粒在低真空度中 温度为40℃的电子烘箱中干燥得到粉末。

将干燥后的粉末装入石英舟,并置于管式炉的末端,管式炉中始 终通入5毫升每分钟的高纯氮气以保护粉末不被空气氧化。在5℃ 每分钟的升温速率下加热至400℃并保温1小时,然后待管式炉自 然冷却后,即可得到碳包覆镍钴硫化物纳米颗粒的催化剂。

实施例6

在体积为250毫升的圆底三口烧瓶中加入20毫升油胺,然后在 溶液中加入1.6毫摩尔的八羰基钼、0.4毫摩尔的乙酰丙酮镍和4毫 摩尔的单质硫。三口烧瓶中持续通入高纯氮气,上方连接冷凝管,管 中有循环冷却水流动。将烧瓶底部浸没于温度为80℃的油浴锅中, 保温至少30分钟,使金属盐完全溶于混合溶液中。之后,将该三口 烧瓶用加热罩包住,并在5分钟内加热至300℃,保温1小时,使 乙酰丙酮盐完全转化为尖晶石型的镍掺杂的单层二硫化钼纳米片。反 应完毕后,将三口烧瓶从加热罩中取出,置于空气中自然冷却。冷却后,将正己烷和乙醇按体积比1:3配置的混合液冲洗三口烧瓶,将 含有纳米片的悬浮液全部转移至体积为50毫升的离心管,在每分钟 9000转的转速下离心5分钟,得到沉聚的二硫化钼纳米片,该清洗 过程重复三次。最后,将分离得到的二硫化钼纳米片在低真空度中温度为60℃的电子烘箱中干燥得到粉末。

将干燥后的粉末装入石英舟,并置于管式炉的末端,管式炉中始 终通入5毫升每分钟的高纯氮气以保护粉末不被空气氧化。在5℃ 每分钟的升温速率下加热至400℃并保温1小时,然后待管式炉自 然冷却后,即可得到碳包覆二硫化钼纳米片的催化剂。

本发明中的碳包覆型催化剂的制备方法,相对于其他方法,具有 操作简单、方便实用、易于扩展等优势,其内核金属和碳包覆层的结 构参数可实现精确调控。利用广泛使用的金属有机热分解法,在有机 溶剂中制备单金属、合金、金属化合物的纳米颗粒。由于有机配体的 表面包覆,金属基纳米颗粒保持均匀分散。通过离心分离得到含配体 的纳米颗粒后,在惰性气氛中经行焙烧处理,有机配体发生直接碳化 并在纳米颗粒表面形成碳包覆层。一方面,碳包覆层所带来的物理隔 断可有效防止金属基纳米颗粒的烧结;另一方面,碳包覆层由于配体 碳化过程中气体产物的形成而呈多孔状,有利于聚烯烃类大分子的传 质并直接接触到内核金属,而且碳材料丰富的表面化学有利于促进高 分子聚合物的传质,甚至碳材料自身也可能具备催化碳氢化合物裂解 的活性位点。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范 围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技 术范围内,根据本发明的技术方案及其发明构思加以等同替换或改 变,都应涵盖在本发明的保护范围之内。