一种氯乙烯深度脱水系统和脱水方法

文献发布时间:2023-06-19 18:29:06

技术领域

本发明属于氯乙烯脱水技术领域,特别涉及一种氯乙烯深度脱水系统和脱水方法。

背景技术

国内聚氯乙烯树脂生产以电石乙炔法为主,氯乙烯脱水主要是物理脱水,目前同行业效果比较好的是分子筛脱水法,但此种脱水方法占地面积大,运行成本高。氯乙烯水份的存在促使氧与氯乙烯单体发生氧化反应,生成过氧化物,其不仅能够一起与氯乙烯聚合,又可以再次进行水解反应,大大降低了聚合度,严重影响了电石法氯乙烯单体工艺精馏系统的正常运行,使得原有系统中的氯乙烯单体自聚情况越来越严重,出现自聚阻塞问题,给安全生产带来隐患。单独一种脱水方法满足不了提质要求。

机前冷却器是聚氯乙烯树脂生产中关键脱水设备,其性能好坏直接影响聚氯乙烯树脂质量,长期以来,多数氯碱企业都在攻克这一难题,但都未能取得实质性进展。固碱干燥器每15天切换一次,每月切换两次,且每次回收固碱干燥器内氯乙烯单体需要16小时,耗时长,影响生产。

发明内容

本发明为了更好地降低含水量,提供一种氯乙烯深度脱水系统和脱水方法,水份可以稳定控制到300ppm以下。

本发明采用如下技术方案:

一种氯乙烯深度脱水系统,包括机前冷却器,盐水泵,孟莫克过滤器,压缩机,机后油分离器,机后冷却器,全凝器,分水槽,低塔进料泵,预过滤器,聚结器,固碱干燥器,废碱罐,低塔系统,高塔系统,成品冷凝器,固碱干燥器,单体槽。

优选的,机前冷却器设置为两段,分别为一段机前冷却器和二段机前冷却器。

优选的,二段机前冷却器为大截面积、大列管。

优选的,所述聚结器设置预过滤器。

优选的,所述聚结器设置聚结滤床,沉降集水罐,除沫消能器和分离滤床。

优选的,所述低塔系统包括:低沸塔、低塔再沸器、低塔回流罐、低塔回流泵、低塔顶冷凝器。

优选的,所述高塔系统包括:高沸塔、高塔再沸器、高塔回流罐、高塔回流泵、高塔顶冷凝器。

一种氯乙烯深度脱水方法,采用如上所述的系统,包括如下工艺,

(1)粗氯乙烯气体进入一段机前冷却器冷却脱水,再进入二段机前冷却器底部;

(2)冷却后的气体进入孟莫克过滤器脱除粗氯乙烯气体中的水分后,进入压缩机提压,经过机后油分离器脱除气体中的油后,再经过机后冷却器、全凝器冷却,加压冷却;

(3)进入分水槽脱水后,由低塔进料泵加压进入预过滤器脱除粗氯乙烯单体中的杂质,进入聚结器进一步脱水,经过固碱干燥器脱水后,进入低塔系统将粗氯乙烯单体中的低沸物分离出来,经过高塔系统将粗氯乙烯单体中的高沸物分离;

(4)经过成品冷凝器冷却后,进入固碱干燥器再次脱水,得到精氯乙烯储存在单体槽内。

优选的,在(1),二段机前冷却器中,采用-35℃盐水做为冷却介质,经配套盐水管道泵、自控阀进入设备壳程。

优选的,在(3)中,聚结器脱水工艺设置在低沸塔泵后,在卧式壳体内设置了两级分离装置。

本发明的有益效果是:

1,项目建设投资小,占地面积小,运行费用低,易于实现。脱水效果显著,氯乙烯在压缩机前的水份大幅度降低,成品单体水份可稳定控制在300ppm以下。

2、降低精馏低塔系统自聚,延长低塔清理周期,由一年延长到两年,减轻了操作人员劳动强度。

3、提高了装置生产能力,保证生产平稳运行。

4、延长了成品后固碱干燥器使用周期,由15天的使用周期延长到1个月,减少固碱使用成本,每年节约固碱6×12=72吨,每吨按6900元计算,可节约72×6900=49.68万元。

5、提高了VCM单体质量,PVC产品质量白度提升2%。

附图说明

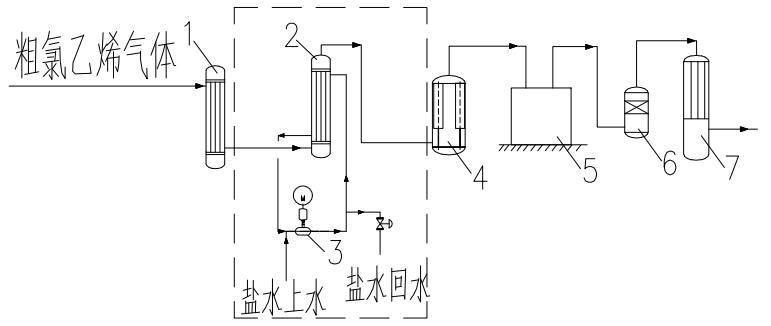

图1为本发明的结构一示意图

图2为本发明的结构二示意图

图3为本发明的结构三示意图。

具体实施方式

实施例1

一种氯乙烯深度脱水系统,包括一段机前冷却器1,二段机前冷却器2,盐水泵3,孟莫克过滤器4,压缩机5,机后油分离器6,机后冷却器7,全凝器8,分水槽9,低塔进料泵10,预过滤器11,聚结器12,固碱干燥器13,废碱罐14,低塔回流罐15,低塔回流泵16,低沸塔17,低塔再沸器18,低塔顶冷凝器19,高塔再沸器20,高沸塔21,高塔顶冷凝器22,高塔回流泵23,高塔回流罐24,成品冷凝器25,固碱干燥器26,单体槽27。

二段机前冷却器采取大截面积、大列管,截面积达到了气相进口管径的3倍,列管采用φ76管,防止管道内水结冰造成阻力大的风险。

聚结器设置预过滤器,聚结滤床,沉降集水罐,除沫消能器,分离滤床。单体经机前冷却器、机后冷却器、全凝器、分水槽脱水后,精馏低塔进料泵将含有乳化水、游离水及机械杂质颗粒等的粗氯乙烯物料,先经聚结器前端外置的预过滤器拦截氯乙烯物料中的大部分铁屑、铁粉等固体杂质,经预过滤处理后的含水氯乙烯进入液-液聚结滤床,在氯乙烯物料中分散的游离水及乳化状小水滴在通过聚结滤床的过程中被聚结、长大,直到分散相水滴在滤芯外表面形成很大的液泡,依靠自身的重力沉降到卧式容器的沉降集水罐中。设置除沫消能器,一方面是稳定氯乙烯介质在卧式容器中的流动状态,使物料稳定、平衡,已经聚集长大的水泡更有效的沉降收集,同时亦能除沫、集液,促使水滴的进一步长大和沉降。分散在氯乙烯物料中的粒径较小的水滴由于物料的流动,在装置出口处设置分离滤床,滤芯只允许氯乙烯物料通过,不允许水通过,从而达到高效率、大流量、连续分离除水的目的,当收集的水达到液位上限时由排水管口排出,经过聚结器脱水后的氯乙烯单体再进入固碱干燥器。

固碱干燥器中,顶部出来的氯乙烯单体经过固碱干燥可脱除其中绝大部分的水分,从而获得含水量极低的高质量氯乙烯单体。减少单体中水分含量,提高单体质量,减缓低塔自聚速度,延长低塔清理周期,稳定生产。

低塔系统包括:低沸塔17、低塔再沸器18、低塔回流罐15、低塔回流泵16、低塔顶冷凝器19。

高塔系统包括:高沸塔21、高塔再沸器20、高塔回流罐24、高塔回流泵23、高塔顶冷凝器22。

一种氯乙烯深度脱水方法,采用如上所述的系统,粗氯乙烯气体先进入一段机前冷却器,采用7摄氏度水对其进行冷却脱水,水从底部壳程进入,顶部出来,两者逆相接触换热。再进入二段机前冷却器顶部,采用-35℃盐水做为冷却介质,经配套盐水管道泵、自控阀进入设备的壳程,壳程内盐水实现自身循环。采用大水量低水温来循环降温,当气相出口温度高于4°C时,泵出口自控阀联锁打开,盐水自动补进设备壳程内,外排部分盐水至盐水回水管内。冷却后的气体进入孟莫克过滤器脱除粗氯乙烯气体中的水分后,进入压缩机提压,经过机后油分离器脱除气体中的油后,再经过机后冷却器、全凝器冷却,加压冷却,进入分水槽脱水后,由低塔进料泵加压进入预过滤器脱除粗氯乙烯单体中的杂质,进入聚结器进一步脱水,经过固碱干燥器脱水后,进入低塔系统将粗氯乙烯单体中的低沸物分离出来,经过高塔系统将粗氯乙烯单体中的高沸物分离。经过成品冷凝器冷却后,进入固碱干燥器再次脱水,得到精氯乙烯储存在单体槽内,供下道工序使用。

机前冷却工艺包括一段和二段工艺,二段机前冷却器,使用系统中-35℃盐水的回水冷却。二段机前冷却器采用精馏系统-35℃盐水回水做为冷却介质,配套盐水管道泵,设备壳程内盐水实现自身循环,采用大水量低水温来循环降温,在管道泵出口设置自控阀,当气相出口温度高于4°C时,泵出口自控阀联锁打开,盐水自动补进设备壳程内,外排部分盐水至盐水回水管内,可防止设备列管出现冰膜,降低设备阻力。

聚结器脱水工艺设置在低塔进料泵后,在卧式壳体内设置了两级分离装置。由于聚结器中滤芯的过滤精度非常高,为了提高聚结器的使用寿命和保持良好的运行效果,在聚结器前端外置预过滤器,对含有乳化水、游离水及杂质颗粒的粗氯乙烯物料进行预处理,除去氯乙烯物料中的固体杂质,以延长聚结器滤芯的使用寿命,并进行初步聚结。合成和精馏系统是碳钢设备,在氯乙烯物料输送过程中会有很多设备、管道脱落下来的铁锈颗粒和铁锈粉末,使预过滤器滤芯过早堵塞、失效,以及铁锈粉末、铁离子随单体进入后聚合工序会造成不良影响等,为避免滤芯堵塞,并有效降低氯乙烯物料中的铁离子含量,将预过滤器腔分为两级处理单元,一级处理单元通过预过滤器,将氯乙烯物料中的铁锈颗粒、铁锈粉末以及铁离子有效滤掉,将含有其它杂质颗粒的粗氯乙烯物料进行过滤拦截,并将其中含有的乳化水、游离水进行初步破乳、聚结。这样被预过滤后的含水氯乙烯进入液-液聚结滤床,在氯乙烯物料中分散的乳化状小水滴在通过聚结滤床的过程中被聚结、长大,直到分散相水滴在滤芯外表面形成很大的液泡,依靠自身的重力沉降到卧式容器的沉降集水罐中。在聚结器内还设置了除沫消能挡板,一方面稳定氯乙烯介质在卧式容器中的流动状态,使物料流动尽量平稳,帮助已经聚集长大的水泡更有效的沉降收集。分散在氯乙烯物料中的粒径较小的水滴由于物料的流动,被夹带着流向物料出口,在装置出口处设置了分离滤芯,该滤芯只允许氯乙烯物料通过,水无法通过,从而达到高效率、大流量、连续脱除游离水的目的。

碱干燥工艺在聚结器后,采用V=23.08m

下述表格为本实施例的效果对比:

通过以上分析数据可以看出,装置投运前粗VC含水在900-1000PPm,成品液相VCM含水在400-600PPm,PVC产品白度在84-85%。装置投运后粗VC含水降至700PPm左右,成品液相VCM含水降至300PPm以下,PVC产品白度为87-88%,提高了2%以上,对提高PVC产品质量效果显著。

- 一种双氧水真空脱水系统及其脱水方法

- 一种污泥深度脱水的在线调理方法

- 一种电渗过滤袋泥浆深度脱水方法

- 一种蓝藻深度脱水的方法

- 一种用于污泥深度脱水的药剂、方法及装置

- 污泥深度脱水系统及污泥深度脱水方法

- 一种组合式污泥深度脱水系统及深度脱水工艺