一种惯性测量单元的温度补偿方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明涉及惯性测量单元测量,具体涉及一种惯性测量单元的温度补偿方法。

背景技术

惯性测量单元以陀螺仪和加速度计为基本的惯性测量元件,敏感载体相对惯性空间的角速度,及相对惯性空间的线性运动信息,为载体导航提供必要支持。

作为惯性测量单元核心测量部件的陀螺仪和加速度计具有温度特性,温度变化对输出结果会产生较大影响。在常温下标定的参数如果应用在高温或者低温环境下进行导航,会严重降低导航精度。因此在一定的测试条件下,对惯性测量单元进行全工作温度范围的温度补偿,是很有必要的。随着测试技术、计算机技术的不断发展以及对惯性测量产品成本的要求越来越高,采用合理有效快速的补偿标定方法成为产品生产过程的重要一环。

发明内容

本发明提供一种惯性测量单元的温度补偿方法,该方法采用3次样条插值及动态调整插值区间相结合的方法完成陀螺仪和加速度计的零位温度补偿。

该方法可有效避免分段线性拟合的拐点以及升温、降温过程拟合曲线不能完全重合的缺陷,可有效提高产品输出精度,且操作简便,适用大批量生产过程。

其特征具体包括以下步骤:

(1)本方法适用的惯性测量单元实际工作范围为[-20℃,60℃],选取的温度标定区间为[-40℃,80℃]。

(2)选定的标定温点为-40℃、-20℃、-10℃、0℃、10℃、20℃、30℃、40℃、60℃、80℃。

(3)数据采集按先升温过程后降温过程的顺序进行,在选定的温点需保温1h后,采集30s产品输出,并计算均值。

(4)升温、降温速度均为1℃/min,变温过程仍然采集产品输出,并以10s为间隔保存输出均值。

(5)以升温过程中各温点保存的30s均值为基础数据,进行三次样条插值计算,得到升温过程拟合曲线。

(6)以降温过程中各温点保存的30s均值为基础数据,进行三次样条插值计算,得到降温过程拟合曲线。

(7)对比升温过程拟合曲线与降温过程拟合曲线,最大误差不超过阈值,则取升温过程拟合曲线和降温过程拟合曲线的均值重新进行三次样条插值,作为最终补偿结果;若最大误差超过阈值,则进行步骤(8)。

(8)在最大误差点前后,采用二分法,再增加两个标定温点,新增分点采用升温、降温过程采集的数据重新进行三次样条插值。

(9)重复进行(7)(8)。

(10)按(5)重新采集数据,温度控制点改为-30℃、-5℃、15℃、25℃、35℃、45℃、55℃、70℃,变温过程不再采集数据;使用各温点数据对拟合曲线进行验证,拟合误差不超过技术要求。

本发明具有如下特点:

(1)本发明提出一种惯性测量单元的温度补偿方法,其选取的标定温区比实际工作范围外沿20℃,选定的标定温点非均匀分布,在常用温区范围内标定点更密;

(2)本发明提出一种惯性测量单元的温度补偿方法,采用了三次样条插值算法,可有效解决分段线性插值造成的拐点不连续。

(3)本发明提出一种惯性测量单元的温度补偿方法,温度补偿过程兼顾升温和降温过程。

(4)本发明提出一种惯性测量单元的温度补偿方法,当升温和降温过程中,拟合曲线误差过大时,动态增加温度分区,提高温度补偿精度。

附图说明

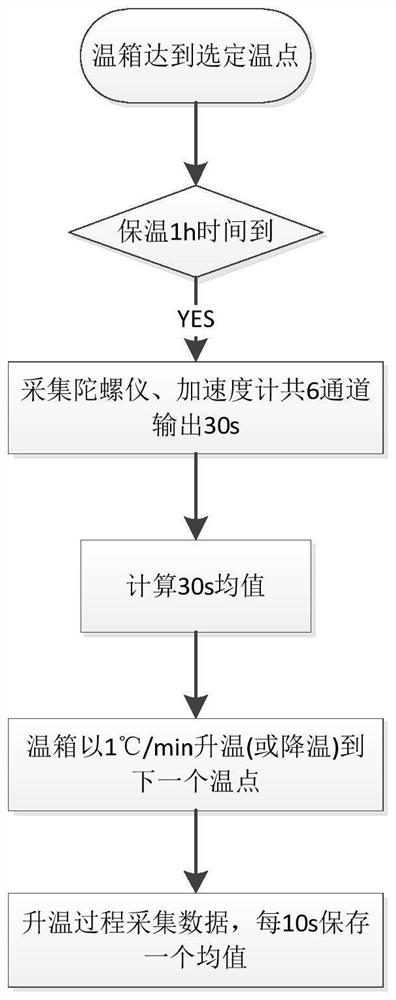

图1本发明数据采集过程流程图

图2本发明数据拟合过程流程图

图3升温过程拟合曲线

图4降温过程拟合曲线

图5升温-降温差值曲线

图6再次插值升温过程拟合曲线

图7再次插值降温过程拟合曲线

图8再次插值升温-降温差值曲线

图9温度补偿曲线

具体实施方式

本发明提供一种惯性测量单元的温度补偿方法,该方法采用3次样条插值及动态调整插值区间相结合的方法完成陀螺仪和加速度计的零位温度补偿。

如图1~图9,本发明一种惯性测量单元的温度补偿方法,包括数据采集过程、数据拟合过程;

所述数据采集过程步骤为:

(1)本方法适用的惯性测量单元实际工作范围为[-20℃,60℃],选取的温度标定区间为[-40℃,80℃]。

(2)选定的标定温点为-40℃、-20℃、-10℃、0℃、10℃、20℃、30℃、40℃、60℃、80℃。

(3)数据采集按先升温过程后降温过程的顺序进行,在选定的温点需保温1h后,采集30s产品输出,并计算均值。

(4)升温、降温速度均为1℃/min,变温过程仍然采集产品输出,并以10s为间隔保存输出均值。

所述数据拟合过程步骤为:

(5)以升温过程中各温点保存的30s均值为基础数据,进行三次样条插值计算,得到升温过程拟合曲线。

(6)以降温过程中各温点保存的30s均值为基础数据,进行三次样条插值计算,得到降温过程拟合曲线。

(7)对比升温过程拟合曲线与降温过程拟合曲线,最大误差不超过阈值,则取升温过程拟合曲线和降温过程拟合曲线的均值重新进行三次样条插值,作为最终补偿结果;若最大误差超过阈值,则进行步骤(8)。

(8)在最大误差点前后,采用二分法,再增加两个标定温点,新增分点采用升温、降温过程采集的数据重新进行三次样条插值。

(9)重复进行(7)(8)。

(10)按(5)重新采集数据,温度控制点改为-30℃、-5℃、15℃、25℃、35℃、45℃、55℃、70℃,变温过程不再采集数据;使用各温点数据对拟合曲线进行验证,拟合误差不超过技术要求。

下面结合数据进行说明:本实施例选用适用的惯性测量单元实际工作范围为[-20℃,60℃],选取的温度标定区间为[-40℃,80℃]。本发明包括以下步骤:

Step1:将温箱设定为-40℃,保温1小时后,产品上电开始采集数据,数据保存30s输出均值;

Step2:温箱以1℃/min速度升温至-20℃,升温过程继续采集数据,以10s为间隔保存输出均值;温箱温度达到-20℃后,保温1h,保温过程不采集数据,保温时间到,采集30s输出均值;

Step3:重复过程Step2,升温至-10℃、0℃、10℃、20℃、30℃、40℃、60℃、80℃。

Step4:80℃保温1h后采集数据完成后,温箱以1℃/min速度降温至60℃,降温过程继续采集数据,以10s为间隔保存输出均值;温箱温度达到60℃后,保温1h,保温过程不采集数据,保温时间到,采集30s输出均值;

Step5:重复过程Step4,依次降温至40℃、30℃、20℃、10℃、0℃、-10℃、-20℃、-40℃;

Step6:以升温过程中各温点保温1h后采集的30s均值为基础数据,通过公式(1)进行三次样条插值计算,公式如下:

其中:x表示当前温度;

S表示传感器输出;

具体通过公式(2)进行数值计算:

得到升温过程拟合曲线,如图3;

Step7:以降温过程中各温点保温1h后采集的30s均值为基础数据,进行三次样条插值计算,如公式(3)计算,得到降温过程拟合曲线,如图4;

Step8:对比升温过程拟合曲线与降温过程拟合曲线,最大误差不超过阈值为0.1,根据不同传感器有不同阈值,则取升温过程拟合曲线和降温过程拟合曲线的均值重新进行三次样条插值计算,计算结果小于阀值,则作为最终补偿结果;

若最大误差超过阈值,如公式(5),通过公式(4)得出升温-降温差值曲线,如图5,则进行步骤Step9;

|S

Step9:设最大误差温点为A,则选取前后两个温点,设为A0,A1;采用二分法,在[A0,A]、[A,A1]之间再插入新的分点,即[A0,B0]、[B1,A1],新增分点采用升温、降温过程采集的数据重新进行三次样条插值;

|S

|S′

通过公式(8)得到再次插值升温-降温差值曲线,如图8,如公式(9),S′

取S′

Step10:重复进行Step7~Step8;

Step11:按Step1~Step5重新采集数据,温度控制点改为-30℃、-15℃、5℃、15℃、25℃、35℃、45℃、55℃、70℃,变温过程不再采集数据;使用各温点数据对拟合曲线进行验证,拟合误差不超过技术要求。

- 一种用于微机电惯性测量单元温度误差补偿的方法

- 一种MEMS惯性测量单元冷启动时温度误差补偿方法