硅铝质陶瓷坩埚表面涂层及其制备方法

文献发布时间:2023-06-19 19:20:08

技术领域

本发明涉及一种硅铝质陶瓷坩埚表面涂层及其制备方法,主要用于提高高温合金精密铸造过程中硅铝质坩埚表面质量。

背景技术

随着铸造行业的发展,中频感应炉因其熔化速度快、成分均匀、温度高、操作工艺简单、环境污染小等优点,已广泛应用于材料、冶金领域中金属及合金的熔炼,其配套用的硅铝质坩埚也是中频感应炉铸造的重要组成部分之一,坩埚的好坏对铸件质量有着至关重要的影响,目前硅铝质坩埚在高温熔炼后,由于高温合金的侵蚀,坩埚极易出现脱皮、掉粉等现象,导致铸件的砂眼、夹渣等缺陷。

因此,提出一种可以有效提高硅铝质坩埚的表面质量、改善坩埚表面脱皮掉粉的情况、提高硅铝质坩埚抗冲刷性及抗侵蚀性的硅铝质陶瓷坩埚表面涂层及制备方法,成为亟待解决的问题。

发明内容

鉴于此,本发明的目的在于提供一种硅铝质陶瓷坩埚表面涂层及其制备方法,以解决现有技术存在的问题。

本发明一方面提供了一种硅铝质陶瓷坩埚表面涂层,按重量计,由以下原料组成:酸性硅溶胶30-45份,铝溶胶10-30份,α-氧化铝10-30份,电熔石英粉5-20份,硼酸10-30份,柠檬酸0.2-0.5份,润湿剂0.5-1份,水10-30份。

本发明还提供了一种硅铝质陶瓷坩埚表面涂层的制备方法,包括如下步骤:

a)主料混合:按重量计,取酸性硅溶胶30-45份,铝溶胶10-30份,α-氧化铝10-30份,电熔石英粉5-20份,硼酸10-30份,送入球磨机中,充分破碎并混合均匀,得主料;

b)辅料混合:按重量计,取柠檬酸0.2-0.5份,润湿剂0.5-1份,水10-30份,混合均匀,得辅料;

c)主料辅料充分混合:将混合充分的主料送入搅拌机中,之后,将混合后的辅料溶液分2次倒入所述搅拌机中,充分搅拌均匀,得主料辅料混合浆料;

d)腐蚀硅铝质坩埚表面:将硅铝质坩埚浸入氢氧化钠溶液中,腐蚀掉坩埚表层中的二氧化硅后,使用清水将坩埚表面冲洗干净后,烘干;

e)坩埚表层涂挂:调节主料辅料混合浆料的PH值至7,之后,用毛刷将主料辅料混合浆料均匀涂刷在腐蚀后的坩埚表面,涂挂后静置一段时间后,烘干;

f)烧结:待坩埚表层涂层完全干燥后,转入烧结窑内,高温烧结,坩埚表面形成涂层。

优选,步骤a)中,硅溶胶的PH值为4,铝溶胶的PH值为4,主料D50达到5微米。

进一步优选,步骤b)中,润湿剂为WET-10s型,搅拌时间为3-5分钟。

进一步优选,步骤c)中,第一份辅料加入后,搅拌时间为3-6分钟,第二份辅料加入后,搅拌时间为10-15分钟。

进一步优选,步骤d)中,氢氧化钠溶液的浓度为30%,腐蚀温度为60-75℃,腐蚀后烘干温度为105℃。

进一步优选,步骤e)中,使用氨水调节PH值,涂刷工艺在30分钟以内完成,坩埚经涂刷后,烘干温度为50-70℃。

进一步优选,步骤f)中,烧结温度为1050-1200℃。

本发明提供的硅铝质陶瓷坩埚表面涂层,化学性质稳定,主要成分为SiO

本发明提供的硅铝质陶瓷坩埚表面涂层的制备方法,工艺简单,制备出来的表面涂层与硅铝质坩埚表面结合性强,强度大,能够有效改善高温合金铸件的质量。

附图说明

下面结合附图及实施方式对本发明作进一步详细的说明:

图1为实施例1得到经过涂层处理后的坩埚表面扫描电镜;

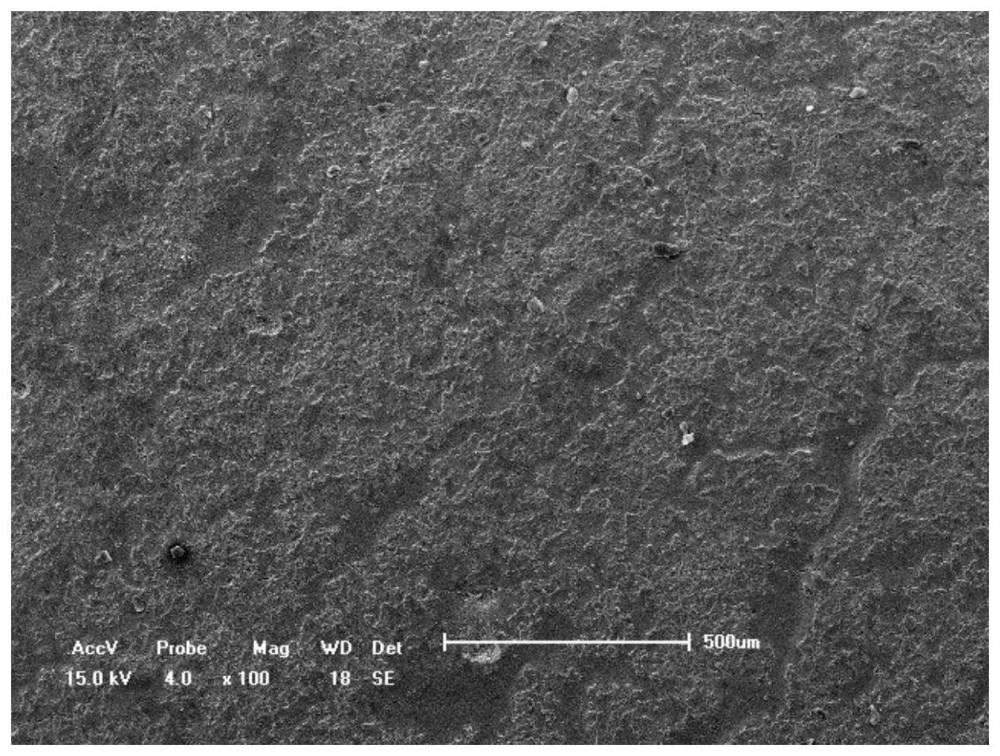

图2为未经过涂层处理的坩埚表面扫描电镜图谱。

具体实施方式

下面将结合具体的实施方案对本发明进行进一步的解释,但并不局限本发明。

实施例1

硅铝质陶瓷坩埚表面涂层的制备方法,包括如下步骤:

a)主料混合:按重量计,取酸性硅溶胶45份,铝溶胶10份,α-氧化铝30份,电熔石英粉5份,硼酸10份,经球磨后,浆料D50粒径达到5微米后,得主料,待用;

b)辅料混合:按重量计,取柠檬酸0.5份,润湿剂1份,水20份,搅拌时间3分钟,混合成为均匀溶液后,得辅料,待用;

c)主料辅料充分混合:将混合充分的主料送入搅拌机中,将溶解充分后的辅料均分为2份后,首先将第一份辅料倒入并搅拌3分钟,再将第二份辅料倒入并搅拌10分钟后,得主料辅料混合浆料,待用;

d)腐蚀硅铝质坩埚表面:将硅铝质坩埚浸入30%氢氧化钠溶液中,经60℃环境温度下,腐蚀掉坩埚表层中的二氧化硅后,使用清水将坩埚表面冲洗干净后,转入烘干箱,烘干温度为105℃,直至完全烘干后待用;

e)坩埚表层涂挂:使用氨水调节主料辅料混合浆料的PH值,使浆料的PH值稳定在7,用毛刷将调节PH值后的主料辅料混合浆料均匀涂刷在腐蚀后的坩埚表面,涂刷工艺在30分钟以内结束,静置一段时间后,转入烘干箱,60℃烘干,直至完全烘干后待用;

f)烧结:坩埚表层涂层完全干燥后,转入烧结窑内,经1200℃高温烧结后,坩埚表面形成涂层。

图1为经过涂层处理后的坩埚表面扫描电镜图谱,图2为未经过涂层处理的坩埚表面扫描电镜图谱。经过对比可以直观的看出,坩埚表面未经过处理时呈现一种粗糙、松散、缺陷较多的结构,而经过涂层处理后,表面形成了一层结构光洁、致密、细腻的结构,由于涂层的存在,极大的提高了坩埚自身的抗侵渗性及抗冲刷性。

实施例2

硅铝质陶瓷坩埚表面涂层的制备方法,包括如下步骤:

a)主料混合:按重量计,取酸性硅溶胶35份,铝溶胶20份,α-氧化铝20份,电熔石英粉15份,硼酸20份,经球磨后,浆料D50粒径达到5微米后,得主料,待用;

b)辅料混合:按重量计,取柠檬酸0.5份,润湿剂1份,水20份,搅拌时间3分钟,混合成为均匀溶液后,得辅料,待用;

c)主料辅料充分混合:将混合充分的主料送入搅拌机中,将溶解充分后的辅料均分为2份后,首先将第一份辅料倒入并搅拌4分钟,再将第二份辅料倒入并搅拌12分钟后,得主料辅料混合浆料,待用;

d)腐蚀硅铝质坩埚表面:将硅铝质坩埚浸入30%氢氧化钠溶液中,经65℃环境温度下,腐蚀掉坩埚表层中的二氧化硅后,使用清水将坩埚表面冲洗干净后,转入烘干箱,烘干温度为105℃,直至完全烘干后待用;

e)坩埚表层涂挂:使用氨水调节主料辅料混合浆料的PH值,使浆料的PH值稳定在7,用毛刷将调节PH值后的主料辅料混合浆料均匀涂刷在腐蚀后的坩埚表面,涂刷工艺在30分钟以内结束,静置一段时间后,转入烘干箱,60℃烘干,直至完全烘干后待用;

f)烧结:坩埚表层涂层完全干燥后,转入烧结窑内,经1050℃高温烧结后,坩埚表面形成涂层。

实施例3

硅铝质陶瓷坩埚表面涂层的制备方法,包括如下步骤:

a)主料混合:按重量计,取酸性硅溶胶30份,铝溶胶15份,α-氧化铝15份,电熔石英粉20份,硼酸30份,经球磨后,浆料D50粒径达到5微米后,得主料,待用;

b)辅料混合:按重量计,取柠檬酸0.3份,润湿剂0.8份,水30份,搅拌时间5分钟,混合成为均匀溶液后,得辅料,待用;

c)主料辅料充分混合:将混合充分的主料送入搅拌机中,将溶解充分后的辅料均分为2份后,首先将第一份辅料倒入并搅拌5分钟,再将第二份辅料倒入并搅拌12分钟后,得主料辅料混合浆料,待用;

d)腐蚀硅铝质坩埚表面:将硅铝质坩埚浸入30%氢氧化钠溶液中,经70℃环境温度下,腐蚀掉坩埚表层中的二氧化硅后,使用清水将坩埚表面冲洗干净后,转入烘干箱,烘干温度为105℃,直至完全烘干后待用;

e)坩埚表层涂挂:使用氨水调节主料辅料混合浆料的PH值,使浆料的PH值稳定在7,用毛刷将调节PH值后的主料辅料混合浆料均匀涂刷在腐蚀后的坩埚表面,涂刷工艺在30分钟以内结束,静置一段时间后,转入烘干箱,70℃烘干,直至完全烘干后待用;

f)烧结:坩埚表层涂层完全干燥后,转入烧结窑内,经1100℃高温烧结后,坩埚表面形成涂层。

实施例4

硅铝质陶瓷坩埚表面涂层的制备方法,包括如下步骤:

a)主料混合:按重量计,取酸性硅溶胶35份,铝溶胶10份,α-氧化铝30份,电熔石英粉15份,硼酸20份,经球磨后,浆料D50粒径达到5微米后,得主料,待用;

b)辅料混合:按重量计,取柠檬酸0.3份,润湿剂0.8份,水30份,搅拌时间5分钟,混合成为均匀溶液后,得辅料,待用;

c)主料辅料充分混合:将混合充分的主料送入搅拌机中,将溶解充分后的辅料均分为2份后,首先将第一份辅料倒入并搅拌6分钟,再将第二份辅料倒入并搅拌12分钟后,得主料辅料混合浆料,待用;

d)腐蚀硅铝质坩埚表面:将硅铝质坩埚浸入30%氢氧化钠溶液中,经75℃环境温度下,腐蚀掉坩埚表层中的二氧化硅后,使用清水将坩埚表面冲洗干净后,转入烘干箱,烘干温度为105℃,直至完全烘干后待用;

e)坩埚表层涂挂:使用氨水调节主料辅料混合浆料的PH值,使浆料的PH值稳定在7,用毛刷将调节PH值后的主料辅料混合浆料均匀涂刷在腐蚀后的坩埚表面,涂刷工艺在30分钟以内结束,静置一段时间后,转入烘干箱,70℃烘干,直至完全烘干后待用;

f)烧结:坩埚表层涂层完全干燥后,转入烧结窑内,经1050℃高温烧结后,坩埚表面形成涂层。

实施例5

硅铝质陶瓷坩埚表面涂层的制备方法,包括如下步骤:

a)主料混合:按重量计,取酸性硅溶胶45份,铝溶胶30份,α-氧化铝10份,电熔石英粉5份,硼酸10份,经球磨后,浆料D50粒径达到5微米后,得主料,待用;

b)辅料混合:按重量计,取柠檬酸0.2份,润湿剂0.5份,水10份,搅拌时间4分钟,混合成为均匀溶液后,得辅料,待用;

c)主料辅料充分混合:将混合充分的主料送入搅拌机中,将溶解充分后的辅料均分为2份后,首先将第一份辅料倒入并搅拌6分钟,再将第二份辅料倒入并搅拌15分钟后,得主料辅料混合浆料,待用;

d)腐蚀硅铝质坩埚表面:将硅铝质坩埚浸入30%氢氧化钠溶液中,经70℃环境温度下,腐蚀掉坩埚表层中的二氧化硅后,使用清水将坩埚表面冲洗干净后,转入烘干箱,烘干温度为105℃,直至完全烘干后待用;

e)坩埚表层涂挂:使用氨水调节主料辅料混合浆料的PH值,使浆料的PH值稳定在7,用毛刷将调节PH值后的主料辅料混合浆料均匀涂刷在腐蚀后的坩埚表面,涂刷工艺在30分钟以内结束,静置一段时间后,转入烘干箱,60℃烘干,直至完全烘干后待用;

f)烧结:坩埚表层涂层完全干燥后,转入烧结窑内,经1200℃高温烧结后,坩埚表面形成涂层。

对实施例1至5制得的有涂层的坩埚及无涂层的坩埚进行性能测试,结果如下:

上面结合附图对本发明的实施方式做了详细说明,但是本发明并不限于上述实施方式,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本发明宗旨的前提下作出各种变化。

- 一种电解质溶液的制备方法和钛植入物表面镁/二氧化钛微孔陶瓷涂层及其制备方法

- 一种镁合金表面硅铝复合溶胶涂层的制备方法

- 一种纯钨表面硅铝共渗抗氧化复合涂层的制备方法

- 一种激光两步法在海洋平台钢表面制备铝基非晶复合陶瓷涂层的方法

- 压缩机用铝质涡旋盘表面陶瓷涂层的制备方法、涡旋盘

- 一种熔模铸造用铝硅质坩埚及其制备方法