兼具高效耗能及高鲁棒性的装配式自复位混凝土框架节点

文献发布时间:2023-06-19 19:32:07

技术领域

本发明涉及土木工程装配式结构领域,具体为兼具高效耗能及高鲁棒性的装配式自复位混凝土框架节点。

背景技术

近年来,为了避免传统延性抗震的设计理念所带来的结构构件受力屈服及震后建筑物残余变形较大等问题,自复位框架结构被提出并得到了广泛的发展。自复位框架通常采用无粘结预应力筋将预制梁柱构件挤压在一起,在节点转动过程中,梁柱构件相互分离,避免了结构构件屈服,并通过附加阻尼装置耗能;外力移除后,预应力筋再次将梁柱构件压紧,从而实现自复位。因此,自复位框架同时具有控制损伤和自复位能力,是实现震后可恢复功能的一种有效途径。

目前的自复位框架普遍存在两个问题:一方面,当前的自复位结构大多采用整层通长张拉预应力筋的方式,将无粘结预应力筋贯穿所有梁跨,并锚固于边柱的外侧。采用这种连接形式的结构,一旦某一跨在地震中发生破坏,将会影响整层的预应力水平,导致该层所有节点强度的下降,从而降低整层的抗震性能甚至引起垮塌,使得自复位结构的鲁棒性较低。此外,通长预应力筋的高空张拉也给施工作业增加难度。另一方面,当前的附加阻尼装置大多固定在梁柱接触区,通过节点的张开使得阻尼器变形,从而产生滞回耗能。采用这种耗能方式,使得阻尼器在较大的节点转角下才能发挥作用,当结构变形较小时耗能效率较低,为此我们提出了兼具高效耗能及高鲁棒性的装配式自复位混凝土框架节点。

发明内容

(一)解决的技术问题

针对现有技术的不足,本发明提供了兼具高效耗能及高鲁棒性的装配式自复位混凝土框架节点,解决了上述的问题。

(二)技术方案

为实现上述所述目的,本发明提供如下技术方案:兼具高效耗能及高鲁棒性的装配式自复位混凝土框架节点,包括预制混凝土柱、预制混凝土梁、钢梁锚固装置、高效耗能装置、耗能装置支座、梁端角钢、耗能装置连接板、固定钢板、高强螺栓以及无粘结预应力筋,预制混凝土柱预留高强螺栓孔道,预制混凝土柱通过高强螺栓连接固定钢板,预制混凝土梁预留无粘结预应力筋孔道,预制混凝土梁的端部锚入角钢,梁端角钢外侧焊接有耗能装置连接板,耗能装置连接板通过锚筋锚入预制混凝土梁中,钢梁锚固装置远柱端与预制混凝土梁通过预应力筋锚固连接,钢梁锚固装置近柱端与预制混凝土柱通过高强螺栓紧固连接,钢梁锚固装置及耗能装置连接板的上表面和下表面分别设置有耗能装置支座,钢梁锚固装置和耗能装置连接板上的装置支座之间连接有高效耗能装置。

优选的,所述钢梁锚固装置包括H型钢梁、连接端板、锚固端板、两个加劲肋和两个加强板,H型钢梁上下表面分别焊接一个加强板,加强板的尺寸大小与H型钢梁翼缘板大小一致,加强板的表面焊接耗能装置支座,H型钢梁的远柱端焊接锚固端板,锚固端板上开设与预制混凝土梁对应的预应力筋孔道,预应力筋穿过预制混凝土梁中的孔道及锚固端板上的预留孔,锚固在锚固端板上,H型钢梁近柱端焊接连接端板,连接端板上开设与预制混凝土柱上的高强螺栓孔道对应的预留孔,固定钢板的尺寸与连接端板尺寸一致,固定钢板上开设有与连接端板上螺栓孔道位置对应的螺栓孔道,高强螺栓依次穿过连接端板、预制混凝土柱和固定钢板,两个加劲肋对称布置在H型钢梁腹板两侧,采用三边围焊的方式分别连接端板、H型钢梁和锚固端板,且其位置避开连接端板及锚固端板上的预应力筋孔洞。

优选的,所述高效耗能装置包括放大位移组件、耗能元件和连接套管,放大位移组件即由四个连杆和四个销轴构成的菱形扁桁架,四个连杆和四个销轴依次连接,布置成“菱形”状,菱形扁桁架两侧长轴方向上的两个销轴由内向外依次穿过连接套管以及两侧的连杆,耗能元件设置在菱形扁桁架两侧短轴方向上连杆铰接处之间。

优选的,所述耗能元件包括耗能板A、耗能板B和摩擦螺栓,菱形扁桁架两侧短轴方向上的销轴分别由内向外依次连接与其对应的耗能板A、与耗能板A对应的连杆以及耗能板B和与耗能板B对应的连杆,耗能板A的工作区为双板,双板的内侧固定三毫米的铜板,耗能板B的工作区为单板,耗能板A开设六个螺栓孔,耗能板B开设两排与六个螺栓孔对应的摩擦螺栓孔道,摩擦螺栓依次穿过耗能板A上位板、耗能板B以及耗能板A下位板。

优选的,所述耗能装置支座包括U型传力支座及传力轴,U型传力支座焊接在钢梁锚固装置及耗能装置连接板的表面,传力轴穿过U型传力支座及连接套管。

优选的,所述耗能板A采用黄铜片、铝片、软钢耗能材料或者粘弹性耗能材料作为摩擦耗能材料。

优选的,所述钢梁锚固装置的截面高度同预制混凝土梁高与两块耗能装置连接板的厚度之和相等。

(三)有益效果

与现有技术相比,本发明提供了兼具高效耗能及高鲁棒性的装配式自复位混凝土框架节点,具备以下有益效果:

1、该兼具高效耗能及高鲁棒性的装配式自复位混凝土框架节点,节点在地震等灾害引起相对转动时,预制混凝土梁与钢梁锚固装置分离,所形成的张开角可以避免梁内纵筋的受拉屈服;此外,钢梁锚固装置通过高强螺栓与预制混凝土柱固定,对预制混凝土柱及节点核心区形成约束和保护,避免了节点核心区的破坏。上述措施可有效消除梁柱节点的结构性破坏,确保了结构构件基本保持弹性状态;同时通过预应力筋提供节点的自复位能力,有效减小节点的残余变形,确保了灾后节点的功能可恢复。

2、该兼具高效耗能及高鲁棒性的装配式自复位混凝土框架节点,利用位移放大原理可以有效提高阻尼器的耗能效率,在较小的层间位移下也可充分变形,为节点提供可观的耗能能力。

3、该兼具高效耗能及高鲁棒性的装配式自复位混凝土框架节点,采用钢梁锚固装置为预制混凝土梁中的预应力筋提供锚固区域,再通过高强螺栓将张拉并锚固好的预应力梁组固定到预制柱上,从而实现了预应力筋的逐跨张拉锚固,避免了同一楼层不同梁跨间预应力的相互影响,有效提高了结构的鲁棒性。

4、该兼具高效耗能及高鲁棒性的装配式自复位混凝土框架节点,所采用的张拉方式,可在地面进行预应力筋的张拉锚固,完成预制混凝土梁与钢梁锚固装置的组装,然后将组装好的预应力梁组吊装到对应安装位置,采用高强螺栓完成与预制混凝土柱的干连接,从而避免了高空张拉预应力筋,极大的提升了施工效率,施工环境安全,操作过程便捷。

5、该兼具高效耗能及高鲁棒性的装配式自复位混凝土框架节点,高效耗能装置的耗能元件磨损老化后,可通过拆卸放大位移组件上的销轴进行更换,从而实现节点损伤的集中及损伤部件的快捷更换。

附图说明

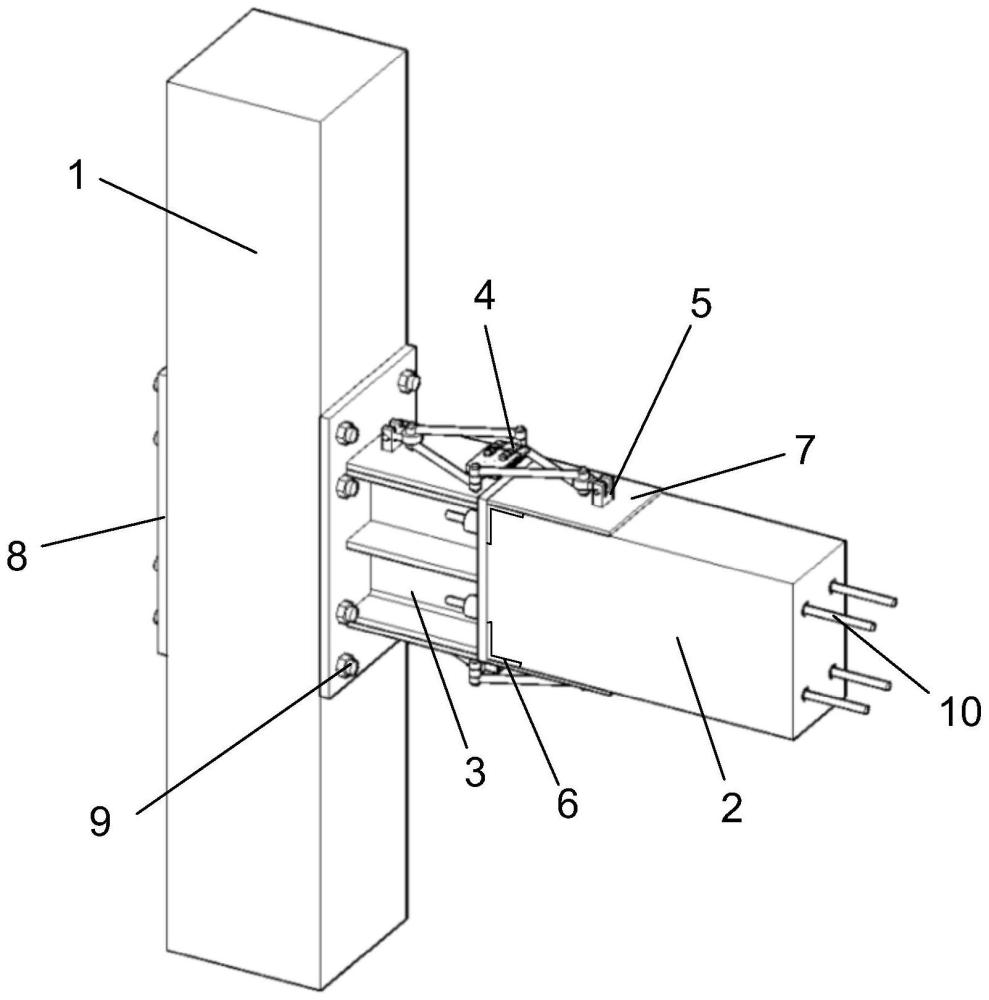

图1是本发明框架节点的三维示意图;

图2为本发明框架节点的主视图;

图3是本发明框架节点的俯视图;

图4是本发明图3的A-A剖面图;

图5是本发明钢梁锚固装置的主视图;

图6是本发明图5的B-B剖面图;

图7是本发明高效耗能装置的三维示意图;

图8是本发明高效耗能装置的俯视示意图;

图9为本发明高效耗能装置的拆分示意图;

图10是本发明图8的C-C剖面图;

图11是本发明图8的D-D剖面图;

图12是本发明耗能装置支座与连接套管的整体示意图;

图13是本发明高效耗能装置的原理示意图。

图中:1、预制混凝土柱;2、预制混凝土梁;3、钢梁锚固装置;31、H型钢梁;32、连接端板;33、锚固端板;34、加劲肋;35、加强板;4、高效耗能装置;41、放大位移组件;411、连杆;412、销轴;42、耗能元件;421、耗能板A;422、耗能板B;423、摩擦螺栓;43、连接套管;5、耗能装置支座;51、U型传力支座;52、传力轴;6、梁端角钢;7、耗能装置连接板;8、固定钢板;9、高强螺栓;10、预应力筋。

具体实施方式

下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

请参阅图1-4,兼具高效耗能及高鲁棒性的装配式自复位混凝土框架节点,包括预制混凝土柱1、预制混凝土梁2、钢梁锚固装置3、高效耗能装置4、耗能装置支座5、梁端角钢6、耗能装置连接板7、固定钢板8、高强螺栓9以及无粘结预应力筋10,预制混凝土柱1预留高强螺栓孔道,预制混凝土柱1通过高强螺栓9连接固定钢板8;预制混凝土梁2预留无粘结预应力筋孔道,两个梁端角钢6对称设置在预制混凝土梁2梁端的上下顶点,同时在预制混凝土梁2上下表面预埋耗能装置连接板7,耗能装置连接板7左端与预制混凝土梁2左端面对齐,耗能装置连接板7与梁端角钢6接触部分通过焊接连接,耗能装置连接板7与预制混凝土梁2接触部分通过预埋铆钉连接;钢梁锚固装置3远柱端与预制混凝土梁2通过预应力筋10锚固连接,钢梁锚固装置3近柱端与预制混凝土柱1通过高强螺栓9紧固连接,钢梁锚固装置3及耗能装置连接板7的上表面和下表面分别设置有耗能装置支座5,钢梁锚固装置3和耗能装置连接板7上的装置支座5之间连接有高效耗能装置4。

请参阅图4-6,钢梁锚固装置3包括H型钢梁31、连接端板32、锚固端板33、两个加劲肋34和两个加强板35,H型钢梁31上下表面分别焊接一个加强板35,加强板35的尺寸大小与H型钢梁31翼缘板大小一致,加强板35的表面焊接耗能装置支座5,H型钢梁31的远柱端焊接锚固端板33,锚固端板33上开设与预制混凝土梁2对应的预应力筋孔道,预应力筋10穿过预制混凝土梁2中的孔道及锚固端板33上的预留孔,锚固在锚固端板33上,H型钢梁31近柱端焊接连接端板32,连接端板32上开设与预制混凝土柱1上的高强螺栓孔道对应的预留孔,固定钢板8的尺寸与连接端板32尺寸一致,固定钢板8上开设有与连接端板32上螺栓孔道位置对应的螺栓孔道,高强螺栓9依次穿过连接端板32、预制混凝土柱1和固定钢板8,两个加劲肋34对称布置在H型钢梁31腹板两侧,采用三边围焊的方式分别连接端板32、H型钢梁31和锚固端板33,且其位置避开连接端板32上的螺栓孔洞和锚固端板33上的预应力筋孔洞。

请参阅图7-12,高效耗能装置4包括放大位移组件41、耗能元件42和连接套管43,放大位移组件41即由四个连杆411和四个销轴412构成的菱形扁桁架,四个连杆411和四个销轴412依次连接,布置成“菱形”状,菱形扁桁架两侧长轴方向上的两个销轴412由内向外依次穿过连接套管43以及两侧的连杆411,耗能元件42设置在菱形扁桁架两侧短轴方向上连杆411铰接处之间。

耗能元件42包括耗能板A421、耗能板B422和摩擦螺栓423,菱形扁桁架两侧短轴方向上的销轴412分别由内向外依次连接与其对应的耗能板A421、与耗能板A421对应的连杆411以及耗能板B422和与耗能板B422对应的连杆411,耗能板A421的工作区为双板,双板的内侧固定三毫米的铜板,耗能板B422的工作区为单板,耗能板A421开设六个螺栓孔,耗能板B422开设两排与六个螺栓孔对应的摩擦螺栓孔道,摩擦螺栓423依次穿过耗能板A421上位板、耗能板B422以及耗能板A421下位板,拧紧摩擦螺栓423使铜板与耗能板之间产生挤压力。

耗能装置支座5包括U型传力支座51及传力轴52,U型传力支座51焊接在钢梁锚固装置3及耗能装置连接板7的表面,传力轴52穿过U型传力支座51及连接套管43,将连接套管43固定在U型传力支座51上,并保证其可绕传力轴52转动。

耗能装置支座5具有一定的高度,高效耗能装置4与预制混凝土梁2及钢梁锚固装置3表面留有一定距离,保证节点发生转动时,高效耗能装置4与梁不发生接触;

所述钢梁锚固装置3的截面高度同预制混凝土梁2高与两块耗能装置连接板7的厚度之和相等;

所述无粘结预应力筋10可根据实际工程需要沿梁高布置1-4组,钢梁锚固装置3中的加劲肋34根据无粘结预应力筋10的布置情况交错布置,其间距应保证无粘结预应力筋张拉锚固所需空间;

耗能板A421上采用黄铜片作为摩擦耗能材料,并且可替换为铝片摩擦材料,软钢耗能材料、粘弹性耗能材料等。

请参阅图13,高效耗能装置的工作原理如下:在梁柱节点转动时,预制混凝土梁2与钢梁锚固装置3分离,形成张开角,设置于预制混凝土梁2表面的耗能装置支座5与设置在钢梁锚固装置3表面的耗能装置5支座发生相对位移运动,使得高效耗能装置中的放大位移组件沿其长轴方向发生变形,通过菱形扁桁架的变形协调,将耗能装置支座5之间的相对位移传递到耗能板A421与耗能板B422所在的短轴上的相对变形,从而引起耗能板A421与耗能板B422之间的相对摩擦。如图13所示,当放大位移组件411长轴上的杆与梁轴线方向夹角为θ时,其短轴方向的变形(即耗能板A421与耗能板B422之间的相对位移)为长轴方向变形(即耗能装置支座5之间的相对位移)的

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

- 一种装配式自复位预应力混凝土框架软钢耗能低损伤节点

- 一种适用于平面框架梁柱节点子结构鲁棒性的试验装置

- 装配式混凝土框架梁柱自复位转动节点连接结构及拼装方法