电容器

文献发布时间:2023-06-19 19:38:38

技术领域

本发明涉及电容器。

背景技术

在专利文献1中记载了如下那样的薄膜电容器,其在电容器元件的两端面形成金属喷镀电极,并在各个金属喷镀电极连接汇流条,将由绝缘性树脂形成的保持构件夹在中间地使一对汇流条的一部分重合,使得互感(等效串联电感)降低。

在专利文献1的薄膜电容器中,一对汇流条的各第1部分夹着保持构件的平板部而重叠。在各第1部分的一端形成有外部连接端子部。2个第1部分的一端经由平板部的一端而相连,在2个第1部分之间确保了平板部的厚度量的爬电距离。

在先技术文献

专利文献

专利文献1:国际公开第2016/027462号

发明内容

发明要解决的问题

在上述的薄膜电容器中,关于2个第1部分,形成外部连接端子的一端的位置被设为相同。与之相对,一对汇流条也能够设为如下那样的结构,即,一者的第1部分在形成外部连接端子部的一端侧,向比另一者的第1部分更靠外侧延伸,2个第1部分的一端不成为相同的位置。在该情况下,向外侧延伸的部分成为不与另一者的第1部分重叠的非重合部。

在设为这样的结构的情况下,若使得平板部从另一者的第1部分的一端向非重合部侧延伸出,则使平板部的厚度和延伸出的长度合起来的距离成为2个第1部分之间的爬电距离,因此能够延长爬电距离。由此,即便施加于薄膜电容器的电压变大等,也容易确保2个第1部分之间所需的爬电距离。

然而,在平板部向非重合部侧延伸出较长的情况下,当薄膜电容器设置于外部装置时,担心与外部连接端子部连接的外部端子等外部装置涉及的部件容易干扰到向非重合部侧延伸出的部分。

因此,本发明的目的在于,提供一种既能抑制绝缘构件向第1汇流条的非重合部侧延伸出的量又能在第1汇流条与第2汇流条之间确保长的爬电距离的电容器。

用于解决问题的技术方案

本发明的主要方式涉及的电容器具备:电容器元件;第1汇流条以及第2汇流条,与所述电容器元件连接;第1重合部以及第2重合部,分别包含于所述第1汇流条和所述第2汇流条,并且相互重合;和绝缘构件,配置在所述第1重合部与所述第2重合部之间,将这些重合部之间绝缘。所述第1汇流条包含:非重合部,与所述第1重合部连续,不与所述第2重合部重合;和连接端子部,从所述非重合部突出,并与外部端子连接。所述绝缘构件包含:平板状的第1部分,介于所述第1重合部与所述第2重合部之间;平板状的第2部分,与所述第1部分连续,并与所述非重合部重叠;和突出部,从所述第2部分向与所述非重合部相反侧突出,按照从所述第1重合部和所述非重合部排列的第1方向观察时存在于所述非重合部和所述第2重合部重叠的范围的方式,在与所述第1方向垂直的第2方向上延伸。

发明效果

根据本发明,能够提供一种既能抑制绝缘构件向第1汇流条的非重合部侧延伸出的量又能在第1汇流条与第2汇流条之间确保长的爬电距离的电容器。

本发明的效果或意义根据以下所示的实施方式的说明而变得更明确。不过,以下所示的实施方式终究只是将本发明实施化时的一个例示,本发明完全不限制于以下的实施方式记载的内容。

附图说明

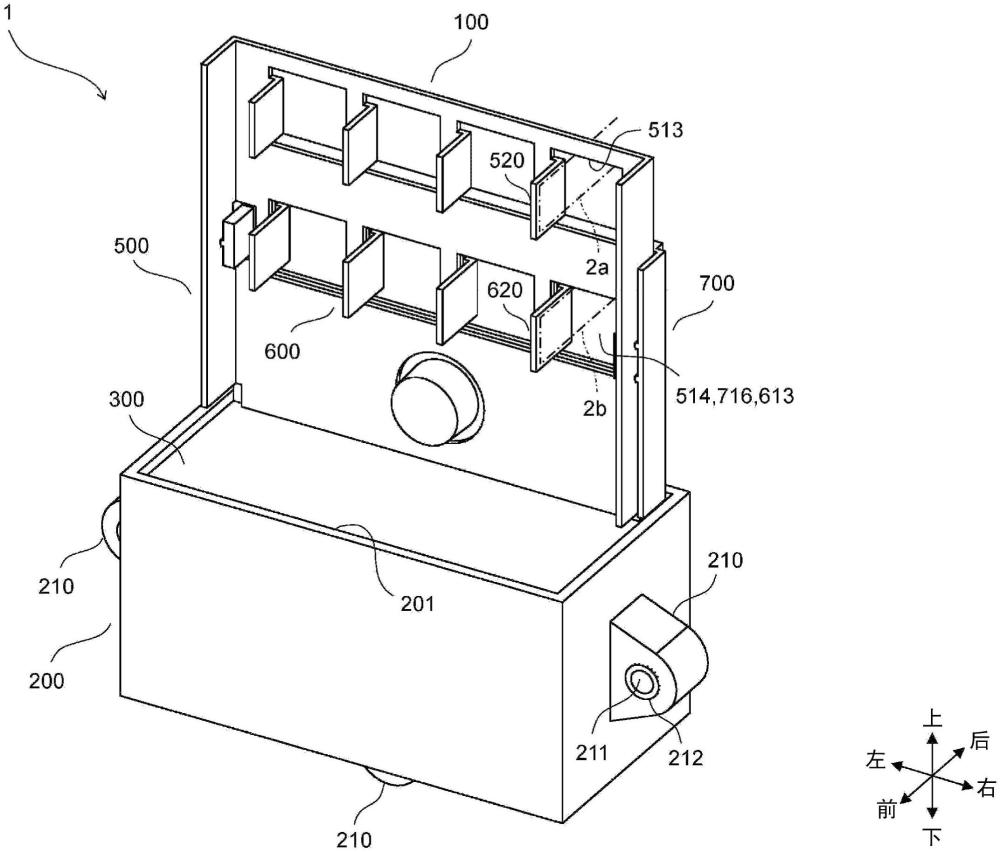

图1是实施方式涉及的薄膜电容器的立体图。

图2的(a)是实施方式涉及的从前方上方观察的电容器元件单元的立体图,图2的(b)是实施方式涉及的从后方上方观察的电容器元件单元的立体图。

图3的(a)是实施方式涉及的第1汇流条的立体图,图3的(b)是实施方式涉及的第2汇流条的立体图。

图4的(a)是实施方式涉及的从前方上方观察的绝缘构件的立体图,图4的(b)是实施方式涉及的从后方上方观察的绝缘构件的立体图。

图5是实施方式涉及的电容器元件单元的主要部分的主视图。

图6的(a)是实施方式涉及的电容器元件单元的主要部分的后视图,图6的(b)是图6的(a)的A-A′剖视图。

图7是实施方式涉及的用于绝缘构件的注射成型的模具的剖视图。

图8的(a)以及(b)分别是实施方式涉及的将构成模具的第1构件以及第2构件从它们的分割面侧观察的俯视图。

图9的(a)是变更例涉及的绝缘构件的后视图。图9的(b)以及(c)是变更例涉及的绝缘构件的侧面剖视图。

具体实施方式

以下,参照图对作为本发明的电容器的一实施方式的薄膜电容器1进行说明。方便起见,在各图中适当地附记了前后、左右以及上下的方向。另外,图示的方向终究只是表示薄膜电容器1的相对的方向,并非表示绝对的方向。此外,方便说明起见,有时在一部分的结构中标注“前表面”、“后表面”等符合图示的方向的名称。

在本实施方式中,薄膜电容器1对应于技术方案记载的“电容器”。此外,第1肋部717对应于技术方案记载的“突出部”。进而,第2肋部718对应于技术方案记载的“连结部”。进而,上下方向对应于技术方案记载的“第1方向”,左右方向对应于技术方案记载的“第2方向”。

不过,上述记载终究只是以将技术方案的结构和实施方式的结构建立对应作为目的,技术方案记载的发明并非通过上述对应建立而完全限定于实施方式的结构。

<薄膜电容器的结构>

图1是薄膜电容器1的立体图。

薄膜电容器1具备电容器元件单元100、容纳电容器元件单元100的壳体200、和填充到壳体200内的填充树脂300。电容器元件单元100的埋没于填充树脂300的部分特别是电容器元件400,通过壳体200和填充树脂300进行保护使得免受湿气、冲击的影响。

图2的(a)是从前方上方观察的电容器元件单元100的立体图,图2的(b)是从后方上方观察的电容器元件单元100的立体图。

电容器元件单元100包含电容器元件400、第1汇流条500、第2汇流条600和绝缘构件700。

电容器元件400通过将使铝蒸镀在电介质薄膜上的2片金属化薄膜重叠,并将重叠的金属化薄膜卷绕或者层叠,按压为扁平状,由此形成。在电容器元件400,在一个端面通过锌等金属的喷镀而形成第1电极410,在另一个端面同样地通过锌等金属的喷镀而形成第2电极420。

另外,本实施方式的电容器元件400由使铝蒸镀在电介质薄膜上的金属化薄膜形成,但除此以外,还可以由蒸镀锌、镁等其他金属的金属化薄膜而形成。或者,电容器元件400既可以由蒸镀这些金属之中的多个金属的金属化薄膜形成,也可以由蒸镀这些金属彼此的合金的金属化薄膜形成。

图3的(a)是第1汇流条500的立体图。

第1汇流条500通过对作为给定形状的导电性材料的金属板例如铜板适当地切起并实施折弯等加工而形成。

第1汇流条500具备具有方形的平板状的主体部510。主体部510在上下方向上被分为成为第1重合部511的部分、和成为与第1重合部511连续的非重合部512的部分。非重合部512位于第1重合部511的上方。在图3的(a)中,方便起见,第1重合部511和非重合部512的交界由双点划线示出。

在非重合部512所包含的主体部510的上部,通过切起主体部510的一部分,从而方形形状的4个连接端子部520按照在左右方向上排列的方式形成。在主体部510的切起了各连接端子部520的部分,形成比连接端子部520大的方彤彤状的开口部513。各开口部513与对应的连接端子部520相邻,并在左右方向上排列。

在第1重合部511所包含的主体部510的中间部,在左右方向上与4个开口部513相同的位置,形成4个方形形状的开口部514。4个开口部514具有与4个开口部513相同的大小。此外,在主体部510的中间部,在左右的端部,形成在上下方向上长的方形形状的贯通孔515。

在第1重合部511所包含的主体部510的下部,在中央部形成圆形的开口部516。

进而,第1汇流条500具备从主体部510的下端部相对于主体部510呈直角折弯的电极端子部530。电极端子部530具有在左右方向上细长的方形的板状。

进而,第1汇流条500具备从主体部510即第1重合部511以及非重合部512的左端部和左端部分别相对于主体部510呈直角折弯的折弯部540。各折弯部540具有在上下方向上细长的方形的板状。各贯通孔515与各折弯部540相接。

图3的(b)是第2汇流条600的立体图。

第2汇流条600通过对作为给定形状的导电性材料的金属板例如铜板适当地切起并实施折弯等加工而形成。

第2汇流条600具备具有方形的平板状的主体部610。主体部610在上下方向上被分为成为第2重合部611的部分、和成为与第2重合部611连续的非重合部612的部分。非重合部612位于第2重合部611的下方。在图3的(b)中,方便起见,第2重合部611和非重合部612的交界由双点划线示出。

在第2重合部611所包含的主体部610的上部,通过切起主体部610的一部分,从而方形形状的4个连接端子部620按照在左右方向上排列的方式形成。在主体部610的切起了各连接端子部620的部分,形成比连接端子部620大的方形形状的开口部613。各开口部613与对应的连接端子部620相邻,并在左右方向上排列。4个开口部613具有与第1汇流条500的4个开口部514相同的大小。

在第2重合部611所包含的主体部610的中间部,在中央部形成圆形的开口部614。

进而,第2汇流条600具备从主体部610的下端部相对于主体部610呈直角折弯的电极端子部630。电极端子部630具有在左右方向上细长的方形的板状。

图4的(a)是从前方上方观察的绝缘构件700的立体图,图4的(b)是从后方上方观察的绝缘构件700的立体图。

绝缘构件700将聚苯硫醚(PPS)等树脂作为材料,通过后述的注射成型而形成。

绝缘构件700具备具有在左右方向上长的大致方形的板状的主体部710。主体部710在上下方向上被分为第1部分711、与第1部分711连续的第2部分712、以及与第1部分711连续的第3部分713。第2部分712位于第1部分711的上方,第3部分713位于第1部分711的下方。在图4的(a)以及(b)中,方便起见,第1部分711和第2部分712的交界以及第1部分711和第3部分713的交界由双点划线示出。

在主体部710的第1部分711,在中央部,主体部710的前表面710a的一部分突出,主体部710的后表面710b的一部分凹陷,由此形成大致圆柱状的突出部714。突出部714在背面侧具有凹部714a。在主体部710的后表面710b,在由突出部714而凹陷的面即凹部714a的底面,形成大致圆柱状的浇口痕迹715。浇口痕迹715通过注射成型而形成。突出部714的外径被设为小于第1汇流条500的开口部516以及第2汇流条600的开口部614的内径。

进而,在第1部分711,在上部形成在左右方向上排列的4个方形形状的开口部716。4个开口部716具有与第1汇流条500的4个开口部514相同的大小。

在主体部710的第2部分712,在后表面710b形成向后方突出且从左端部到右端部沿着左右方向延伸的2根第1肋部717。2根第1肋部717在上下方向上空开给定的间隔地排列。给定的间隔被设定为通过爬电距离涉及的规定而视作2根第1肋部717分离的间隔(1mm)以上的间隔。

2根第1肋部717在左端和右端的位置,通过第2肋部718而连结。各第2肋部718的高度被设为与各第1肋部717的高度相同。

进而,绝缘构件700在主体部710的前表面710a侧的左端部和右端部分别具备夹持部720。夹持部720包含在绝缘构件700中位于外侧的第1接触部721和位于内侧的第2接触部722。第1接触部721具有在上下方向上细长的方形的板状。第2接触部722具有在上下方向上长的长方体的形状。第1接触部721的上下方向的尺寸比第2接触部722的上下方向的尺寸大,第1接触部721的左右方向的尺寸比第2接触部722的左右方向的尺寸小。第1接触部721和第2接触部722的前后方向的尺寸彼此被设为相等。另外,第1汇流条500的折弯部540的前后方向的尺寸被设为大于第1接触部721和第2接触部722的前后方向的尺寸。

在第1接触部721中包含2根第1肋部721a。2根第1肋部721a分别形成在第1接触部721的与第2接触部722对置的侧面且第2接触部722的上部和下部的位置,并在前后方向上延伸。在第2接触部722中包含1根第2肋部722a。第2肋部722a位于第2接触部722的与第1接触部721对置的侧面且2根第1肋部721a之间的位置,并在前后方向上延伸。第1肋部721a与第2肋部722a之间的间隙被设为稍微小于第1汇流条500的折弯部540的厚度(左右方向的尺寸)。

如图2的(a)以及(b)所示,第1汇流条500装配在绝缘构件700的前侧。第1汇流条500的主体部510与绝缘构件700的主体部710的前表面710a相接。绝缘构件700的突出部714将第1汇流条500的开口部516贯通。第1汇流条500的左右两侧的折弯部540被绝缘构件700的夹持部720夹持。第1汇流条500的4个开口部514与绝缘构件700的4个开口部716重叠。

第2汇流条600装配在绝缘构件700的后侧。第2汇流条600的主体部610与绝缘构件700的主体部710的后表面710b相接。绝缘构件700的凹部714a与第2汇流条600的开口部614重叠,并且浇口痕迹715与开口部614重叠。对于浇口痕迹715的高度,有可能产生某种程度的偏差。在浇口痕迹715变高并从凹部714a向后方突出的情况下,突出的浇口痕迹715的前端部插入到开口部614内,不会干扰到第2汇流条600的主体部610。

第2汇流条600的4个开口部613与绝缘构件700的4个开口部716重叠,第2汇流条600的各连接端子部620插通重叠的3个各开口部514、716、613并向第1汇流条500的前方突出。4个连接端子部620的端子列位于4个连接端子部520的下方。成为4个连接端子部520的前端的位置和4个连接端子部620的前端的位置对齐的状态。

第1汇流条500的第1重合部511和第2汇流条600的第2重合部611在前后方向上重合。第1汇流条500的非重合部512不与第2重合部611重合,第2汇流条600的非重合部612不与第1重合部511重合。绝缘构件700的第1部分711介于第1重合部511与第2重合部611之间。绝缘构件700的第2部分712与第1汇流条500的非重合部512重叠。绝缘构件700的第3部分713介于第2汇流条600的非重合部612与电容器元件400的周面之间。

在第1汇流条500的电极端子部530与第2汇流条600的电极端子部630之间配置电容器元件400。电极端子部530通过焊接等接合方法而与电容器元件400的第1电极410接合。由此,第1汇流条500与第1电极410电连接。同样地,电极端子部630通过焊接等接合方法而与电容器元件400的第2电极420接合。由此,第2汇流条600与第2电极420电连接。另外,也可以是,在电极端子部530、630形成销状的端子,并且该端子通过焊接等而与电极410、420接合。

图5是电容器元件单元100的主要部分的主视图。

如图5所示,在绝缘构件700的各夹持部720中,第1接触部721的第1肋部721a从第1汇流条500的外侧接触折弯部540,将第1汇流条500的贯通孔515贯通了的第2接触部722的第2肋部722a从第1汇流条500的内侧接触折弯部540。第1肋部721a和第2肋部722a是所谓的碰撞肋部,在折弯部540插入到第1接触部721与第2接触部722之间时,通过折弯部540而削掉其前端部或者使其前端部变形。第1接触部721和第2接触部722从两侧接触折弯部540,由此在绝缘构件700中,在前后方向上产生保持第1汇流条500的力(抑制移动的力)。

第1汇流条500通过基于折弯部540和夹持部720的定位构造,相对于绝缘构件700而在前后以及左右方向上被定位。

贯通孔515的上下方向的尺寸比第2接触部722的上下方向的尺寸大,在第2接触部722与贯通孔515之间产生在上方和下方比较大的间隙。因而,在本实施方式中,在第1汇流条500与绝缘构件700之间设置有未图示的其他定位构造,通过该定位构造,第1汇流条500相对于绝缘构件700而在上下方向上被定位。进而,在第2汇流条600与绝缘构件700之间也设置有未图示的定位构造,通过该定位构造,第2汇流条600相对于绝缘构件700而在上下、前后以及左右方向上被定位。

图6的(a)是电容器元件单元100的主要部分的后视图,图6的(b)是图6的(a)的A-A′剖视图。

如图6的(a)以及(b)所示,第1汇流条500的4个连接端子部520从非重合部512向与绝缘构件700的第2部分712相反侧(前侧)突出。第2部分712的上端具有与第1汇流条500的4个开口部513的下端相同的高度位置,第2部分712在前后方向上不与4个开口部513以及4个连接端子部520重叠。另外,第2部分712也可以与4个开口部513的下端部略微重叠。

在绝缘构件700的第2部分712中,2根第1肋部717向与第1汇流条500的非重合部512相反侧(后侧)突出,按照从上下方向观察时存在于非重合部512和第2汇流条600的第2重合部611重叠的重复范围R的方式,在左右方向上具有比重复范围R稍长的尺寸。此外,2根第2肋部718在左右方向上的重复范围R的外侧,将2根第1肋部717连结。

如图6的(b)中粗线所示,在上下方向上,在第1汇流条500的非重合部512与第2汇流条600的第2重合部611之间,通过绝缘构件700的第2部分712和2根第1肋部717来确保爬电距离D。第2部分712的后表面侧由于2根第1肋部717而成为凹凸面状。因而,与第2部分712的后表面侧为平面状的情况相比,爬电距离D变长。

参照图1,壳体200是树脂制的,例如,由作为热塑性树脂的聚苯硫醚(PPS)形成。壳体200形成为大致长方体的箱状,在上表面具有开口部201。

在壳体200,在左右的外侧面和外底面设置有安装接头210。在各安装接头210,形成有在前后方向上贯通的插通孔211。为了提高孔的强度,在插通孔211插入金属制的套环212。在薄膜电容器1设置于外部装置等的设置部时,这些安装接头210通过螺钉等而被固定在设置部。

填充树脂300是环氧树脂等热固化性树脂。

在壳体200内,通过开口部201而容纳电容器元件单元100。在容纳了电容器元件单元100的壳体200内,通过开口部201而注入液相状态的填充树脂300。填充树脂300在壳体200内填满至开口部201的附近,若填充树脂300的注入完成,则加热壳体200。由此,壳体200内的填充树脂300固化。这样,薄膜电容器1完成。

薄膜电容器1搭载于外部装置等。在外部装置等中,例如具备采用汇流条的形态的正极侧的4个外部端子2a和负极侧的4个外部端子2b。例如,在第1汇流条500为正极侧的汇流条、第2汇流条600为负极侧的汇流条的情况下,如图1所示,4个外部端子2a从后方通过开口部513而与第1汇流条500的4个连接端子部520接触,并通过焊接等接合方法而与这些连接端子部520连接。进而,4个外部端子2b从后方通过前后重叠的3个开口部613、716、514而与第2汇流条600的4个连接端子部620接触,并通过焊接等接合方法而与这些连接端子部620连接。

<绝缘构件的制造方法>

接下来,对绝缘构件700的制造方法进行说明。

图7是用于绝缘构件700的注射成型的模具800的剖视图。图8的(a)以及(b)分别是将构成模具800的第1构件801以及第2构件802从它们的分割面侧观察的俯视图。另外,在图8的(a)中,方便起见,第1成型面811的外形由虚线示出,在图8的(b)中,方便起见,浇口820由虚线示出。

绝缘构件700在成型工序中使用模具800并通过注射成型而形成。

模具800由钢材形成,通过作为芯的第1构件801和作为腔的第2构件802结合而构成。在模具800的内部,形成具有绝缘构件700的形状的模部810。模部810包含:第1成型面811,用于形成绝缘构件700的主体部710的后表面710b;和第2成型面812,用于形成背对后表面710b的主体部710的前表面710a。

第1成型面811在相当于主体部710的中央部的位置,包含向第2成型面812侧突出的大致圆柱状的突出部813。此外,第2成型面812包含容纳突出部813的大致圆柱状的凹部814。在突出部813与凹部814之间形成间隙。突出部813的前端面813a与凹部814的底面814a之间的间隔被设为大于其周围的第1成型面811和第2成型面812的间隔,这些前端面813a与底面814a之间的部分成为大间隔部815。

在第1成型面811,在突出部813的前端面813a形成作为向模部810内注入树脂的注入口的浇口820。浇口820为圆形,向大间隔部815开口。在模具800,在第1构件801形成与浇口820相连的浇道830。

在成型工序中,浇口820通过未图示的阀而敞开,熔融状态的树脂通过浇道830而从浇口820向模部810内注入。如图7以及图8的箭头所示,首先,树脂流入模部810的大间隔部815。然后,树脂从大间隔部815呈辐射状流动并向周围扩展。由此,树脂填充到整个模部810内。

在此,浇口820设置在构成绝缘构件700的主体部710的表面(后表面710b)的模部810的第1成型面811,因此能够从板状的主体部710中的接近中央的部分注入树脂。由此,能够缩短树脂在模部810内流动的距离,因此树脂容易遍布到整个模部810内。进而,大间隔部815成为从浇口820向模部810内流入的树脂的贮存池,因此模部810内的树脂的流动性变好,树脂遍布到整个模部810内的时间变短。

填充到模部810内的树脂冷却而形成绝缘构件700。若树脂向模部810内的填充完成,则浇口820通过阀而闭塞。此时,在浇口820的附近残留树脂,该树脂冷却而成为浇口痕迹715。然后,模具800分离,从内部取出绝缘构件700。

这样,图4的(a)以及(b)所示的绝缘构件700完成。在绝缘构件700的主体部710,在模部810的突出部813与凹部814之间填充树脂,由此形成突出部714。突出部714的前端部与主体部710的其他部分相比成为厚壁。在突出部714的背面侧的凹陷的面,形成向后方突出的浇口痕迹715。

<实施方式的效果>

以上,根据本实施方式,可发挥以下的效果。

第1汇流条500包含:非重合部512,与第1重合部511连续,不与第2汇流条600的第2重合部611重合;和连接端子部520,从非重合部512突出,并与外部端子2a连接。绝缘构件700包含:平板状的第1部分711,介于第1重合部511与第2重合部611之间;平板状的第2部分712,与第1部分711连续,并与非重合部512重叠;和第1肋部717,从第2部分712向与非重合部512相反侧突出,按照从上下方向观察时存在于非重合部512和第2重合部611重叠的重复范围R的方式,在左右方向上延伸。

根据该结构,既能减小绝缘构件700的第2部分712向第1汇流条500的非重合部512侧延伸出的量(第2部分712的上下方向的尺寸),又能延长上下方向上的第1汇流条500的非重合部512与第2汇流条600的第2重合部611之间的爬电距离D。

此外,第1肋部717按照在上下方向上空开间隔地排列的方式设置有多个(2根),绝缘构件700包含设置在左右方向上的重复范围R的外侧并将多个第1肋部717连结的第2肋部718。

根据该结构,通过第1肋部717设置有多个,从而既能降低第1肋部717的高度(突出量),又能确保相同的爬电距离D。此外,通过由第2肋部718连结,从而可加强多个第1肋部717。进而,第2肋部718设置在左右方向上的重复范围R的外侧,因此不产生爬电距离D变短的部分。

另外,第2肋部718设置在左右方向上的重复范围R的内侧的情况下,在存在第2肋部718的部分中,多个第1肋部717通过第2肋部718相连,由此爬电距离D会变短。

进而,第1汇流条500的连接端子部520从非重合部512向与第2部分712相反侧突出,并且按照在左右方向上空开间隔地排列的方式设置有多个(4个)。在非重合部512,与连接端子部520相邻且被外部端子2a插通的多个开口部513按照在左右方向上排列的方式形成。绝缘构件700的第2部分712不与多个连接端子部520重叠。

根据该结构,在进行外部端子2a插通开口部513而与连接端子部520连接的作业时,绝缘构件700的第2部分712不易妨碍该连接作业。

此外,即便像这样设为第2部分712不与连接端子部520重叠的结构的情况下,由于不易为了延长爬电距离D而使得第2部分712的上下方向的尺寸变大,因此非重合部512的上下方向的尺寸也不易变大,第1汇流条500不易变大。

以上,对本发明的实施方式进行了说明,但本发明并不限定于上述实施方式,此外,除了上述实施方式以外,本发明的应用例还能够进行各种变更。

例如,在上述实施方式中,在绝缘构件700的第2部分712,形成了2根第1肋部717和将这些第1肋部717连结的2根第2肋部718。然而,如图9的(a)所示,也可以在绝缘构件700的第2部分712不形成2根第2肋部718。

此外,在上述实施方式中,在绝缘构件700的第2部分712形成了2根第1肋部717。然而,第1肋部717的个数能够适当地变更。例如,为了确保与上述实施方式同样的长度的爬电距离D,如图9的(b)所示,也可以在第2部分712形成在上下方向上排列的、高度(突出量)比2根第1肋部717低且长度相同的3根第1肋部717a。这3根第1肋部717a的左右的端部通过第2肋部718a连结。或者,如图9的(c)所示,也可以在第2部分712形成高度比2根第1肋部717高且长度相同的1根第1肋部717b。关于第1肋部,个数越多越能够降低高度,因此在薄膜电容器1设置于外部装置时不易干扰到周围的部件,个数越少则第2部分712的构造越简单,因此容易制造绝缘构件700。

进而,在上述实施方式中,第1汇流条500设为如下的结构,即,4个连接端子部520从非重合部512向与绝缘构件700的第2部分712相反侧(前侧)突出。然而,连接端子部520的个数能够适当地变更。在连接端子部520的个数被变更了的情况下,与之相匹配地,开口部513的个数也被变更。此外,非重合部512中的连接端子部520的形成位置、突出方向也能够适当地变更。例如,连接端子部520也可以从非重合部512向第2部分712侧(后侧)突出。此外,连接端子部520也可以从非重合部512的上端部、左端部或者右端部向上方、左方或者右方突出。

进而,在上述实施方式中,第1汇流条500的第1重合部511和非重合部512的左右方向的宽度被设为相等。然而,第1重合部511和非重合部512的左右方向的宽度也可以不同。

进而,第1汇流条500的第1重合部511以及非重合部512、和第2汇流条600的第2重合部611的形状可以不如上述实施方式那样设为方形形状,也可以设为适当的形状。

进而,在上述实施方式中,在薄膜电容器1中具备1个电容器元件400。然而,电容器元件400的个数也可以为2个以上,还可以适当地变更。

进而,在上述实施方式中,电容器元件400是通过将使铝蒸镀在电介质薄膜上的2片金属化薄膜重叠并将重叠的金属化薄膜卷绕或者层叠而形成的,但除此之外,还可以通过将使铝蒸镀在电介质薄膜的两面的金属化薄膜和绝缘薄膜重叠并将其进行卷绕或者层叠从而形成这些电容器元件400。

进而,在上述实施方式中,作为本发明的电容器的一例,列举了薄膜电容器1。然而,本发明还能够应用于薄膜电容器1以外的电容器。

除此之外,本发明的实施方式能够在技术方案所示的技术思想的范围内适当地进行各种变更。

另外,在上述实施方式的说明中“上方”、“下方”等表示方向的术语表示仅依赖于结构构件的相对的位置关系的相对的方向,而非表示铅垂方向、水平方向等的绝对的方向。

产业上的可利用性

本发明对于使用在各种电子设备、电气设备、产业设备、车辆的电气安装件等中的电容器是有用的。

符号说明

1薄膜电容器(电容器);

400电容器元件;

500第1汇流条;

511第1重合部;

512非重合部;

513开口部;

520连接端子部;

600第2汇流条;

611第2重合部;

700绝缘构件;

711第1部分;

712第2部分;

717第1肋部(突出部);

718第2肋部(连结部)。

- 固体电解电容器用电容器元件的制造方法和使用该电容器元件的固体电解电容器的制造方法以及使用该电容器元件的固体电解电容器

- 用于形成包括在其间具有电容器绝缘体的一对导电性电容器电极的电容器的至少一个导电性电容器电极的至少一部分的方法及形成电容器的方法