一种高强度钛合金板材多道次加热旋压成形方法

文献发布时间:2024-01-17 01:13:28

技术领域

本发明涉及金属板塑性成形技术领域,具体为一种高强度钛合金板材多道次加热旋压成形方法。

背景技术

薄壁曲母线形状零件在航空、航天、电力、船舶行业有着广泛应用,是关键的承力部件,既要求能够承受一定的载荷,又能够充分减重,提升装备的有效载荷,受加工工艺局限性,以往所使用的材料一般为铝合金,但铝合金耐热温度低,强度远远低于高强度钛合金,安全系数小,钛合金虽然强度高,但成形工艺难度大,往往需要加热成形,一般的热冲压工艺成形精度低,内外形面需要预留大量的机加工余量,而超塑成形工艺虽然成形精度高,但加工效率低,成本高,这都制约了钛合金薄壁曲母线零件的精确塑性成形,多道次热旋压工艺在制备薄壁复杂曲母线零件上有许多优势,材料利用率高、加工精度高、加工效率高,且能够提升材料强度性能,在燃料贮箱、整流罩、气瓶、喷管等零件上已经得到广泛使用,而高强钛合金往往在常温下难以成形,普通火焰加热的方式又存在温度不均匀,加热效率低,不够灵活等弊病,往往是根据视觉观察调整火枪流量和压力大小,进而调整加热温度,这种方式制约了高强钛合金热旋压成形的效率。

因此,发明一种高强度钛合金板材多道次加热旋压成形方法很有必要。

发明内容

鉴于上述和/或现有一种高强度钛合金板材多道次加热旋压成形方法中存在的问题,提出了本发明。

因此,本发明的目的是提供一种高强度钛合金板材多道次加热旋压成形方法,能够解决常规火焰加热不均匀、生产效率低、成形难度大的难题,且能够提升产品质量及加工稳定性,通过系统设定加热温度,传感器检测温度并反馈到系统进行比对,系统根据反馈结果调整喷嘴燃气流量来控制旋压温度,加热位置能够适应材料变形位置的不断变化,保证成形区温度恒温,是一种智能恒温热旋压加工方法,且能够实时记录旋压材料温度,尤其对温度敏感材料有较大的意义,能够解决上述提出现有高强度薄壁钛合金曲母线形状零件热旋压成形的难题。

为解决上述技术问题,根据本发明的一个方面,本发明提供了如下技术方案:

一种高强度钛合金板材多道次加热旋压成形方法,操作步骤为:

S1,根据零件需求壁厚及加工余量,计算原始材料厚度及直径,一般多道次普通旋压减薄率为20%-35%,需求零件的体积通过三维建模计算得到,设定为V

S2,通过激光切割、水切割、机械加工的方式得到直径为D,厚度为t

S3,在材料变形之前需要对成形旋压模胎进行预热,防止成形过程中模胎吸收大量的平板料温度,导致成形温度不足产生缺陷;

S4,旋压型胎形面设计一般按零件理论内型面进行设计,必要时根据材料线膨胀系数及热胀情况进行补偿,旋压型胎在变形过程中承受较大的扭矩与压强,同时又在高温作用下有较大的摩擦,故需设计为热作模具钢,一般型胎长度要适当加长20-50mm,既给零件留有适当的加工余量,又可以隔绝主轴,防止对旋压设备热损坏;

S5,旋轮攻角及旋轮形貌设计,旋轮攻角一般设定为45°,这种攻角通用性较强,且不会跟模具发生干涉,旋轮形貌设定为单锥面旋轮,多道次普旋成形圆角半径一般不小于原材料厚度t

S6,根据零件形状绘制旋轮间隙线,以典型变曲率回转体零件为例,首先设定旋压间隙线,旋压间隙线是旋轮与旋压型胎的最近距离,旋压间隙一般设定为原材料壁厚的0.8-1.0倍,这里设定为1.0倍,即t

S7,绘制旋轮运动轨迹,旋轮运动轨迹能够控制旋压过程材料形变,是旋压每个过程的中间构型,设计旋轮运动轨迹为圆弧线,根据零件长度设计轨迹数量,在起始旋压过程采用单道次往程旋压轨迹,一般为2道次,将材料进行预变形,使材料有倾倒型胎方向的趋势,后续设计成形旋压轨迹为多组成形轨迹,轨迹形式为,往程-往程-回程,这里设计为10组轨迹,经过变形后材料基本已经接近贴合型胎,再采用,往程-往程,的旋压轨迹将材料逐渐贴模成形即可,这样就完成了旋压变形的轨迹设计;

S8,补充进刀、退刀等辅助线后,在编程软件上生成数控程序代码,将生成的代码进行仿真检测;

S9,将仿真正确的程序传输到数控旋压设备上,进行对刀,对刀结束后进行间隙测量,采用塞尺或标准量规测量旋轮与型胎的间隙是否为理论设定值,如有偏差,需要在刀具补偿控制里进行调整,下一步再进行旋轮运动轨迹仿真;

S10,将原材料安装通过尾顶固定在旋压型胎端面,旋压加工过程尾顶随主轴进行旋转,持续对原板料施加压力,原材料定位方式可以采用中心定位孔定位、上料架定位,极小批量还可以采用画圆与尾顶对齐的方式;

S11,在加热装置控制系统设定旋压变形温度T

S12,启动旋压设备,运行旋压程序,使主轴带动材料旋转,启动加热系统,点火后对板材进行预热,温度达到变形温度后,运行加工程序,程序运行过程中,旋轮与加热喷头的相对位置保持不变,这样能够保证旋压变形区温度符合工艺要求;

S13,旋压结束后,更换车切刀杆,将零件高度按要求车切到位即可卸下工件。

作为本发明所述的一种高强度钛合金板材多道次加热旋压成形方法的一种优选方案,其中:在S3中,模胎预热可以手持火枪加热,也可以在机床上编制往复运行程序,在旋压模胎低速转动下,火枪往复对零件进行加热。

作为本发明所述的一种高强度钛合金板材多道次加热旋压成形方法的一种优选方案,其中:模胎预热的加热温度不低于250℃。

作为本发明所述的一种高强度钛合金板材多道次加热旋压成形方法的一种优选方案,其中:在S4中,热作模具钢可采用W18Cr4V红硬性较好的材料,整体热处理后硬度HRC≥50。

作为本发明所述的一种高强度钛合金板材多道次加热旋压成形方法的一种优选方案,其中:在S9中,在对刀时,确定x、z方向的零点。

作为本发明所述的一种高强度钛合金板材多道次加热旋压成形方法的一种优选方案,其中:在S12中,程序运行过程中红外测温传感器、枪头温度传感器会将数据记录并回传加热控制系统,系统根据测量结果进行调整火枪流量,保证材料加热为恒温,恒温的温度范围为±20℃。

与现有技术相比:

这种高强度钛合金的恒温控制加热旋压方法能够解决常规火焰加热不均匀、生产效率低、成形难度大的难题,且能够提升产品质量及加工稳定性,通过系统设定加热温度,传感器检测温度并反馈到系统进行比对,系统根据反馈结果调整喷嘴燃气流量来控制旋压温度,加热位置能够适应材料变形位置的不断变化,保证成形区温度恒温,是一种智能恒温热旋压加工方法,且能够实时记录旋压材料温度,尤其对温度敏感材料有较大的意义。

附图说明

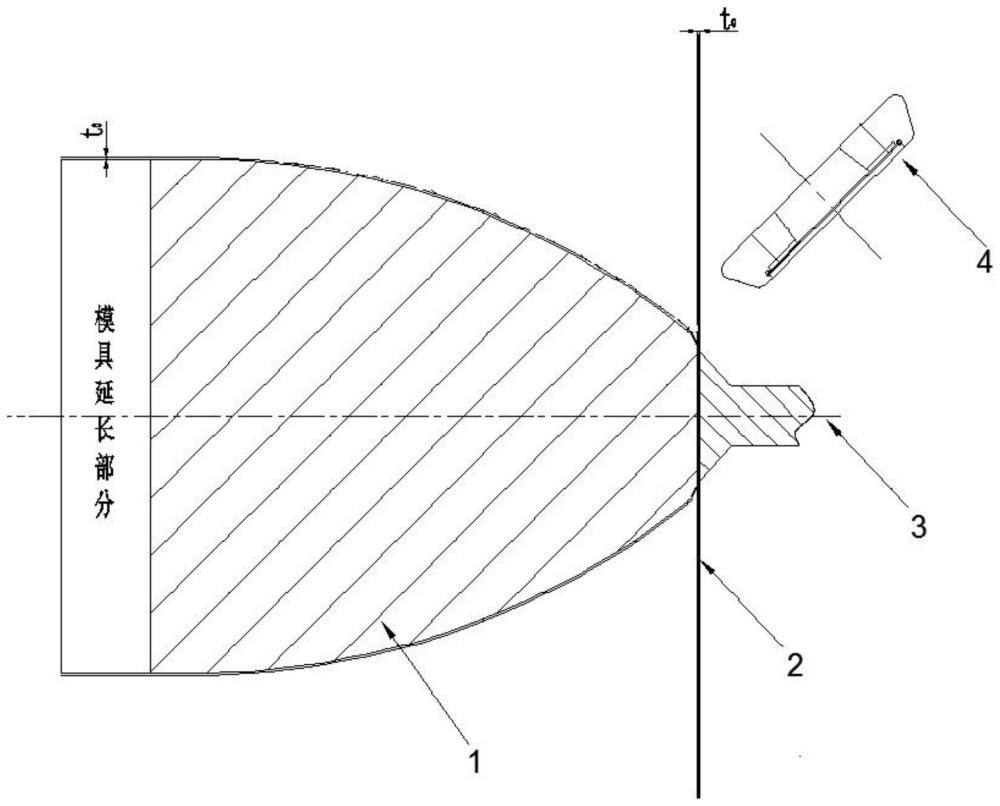

图1为本发明的结构图。

图中:旋压型胎1、旋压平板毛坯料2、尾顶3、旋压轮4。

具体实施方式

为使本发明的目的、技术方案和优点更加清楚,下面将结合附图对本发明的实施方式作进一步地详细描述。

本发明提供一种高强度钛合金板材多道次加热旋压成形方法,请参阅图1;

操作步骤为:

S1,根据零件需求壁厚及加工余量,计算原始材料厚度及直径,一般多道次普通旋压减薄率为20%-35%,需求零件的体积通过三维建模计算得到,设定为V

S2,通过激光切割、水切割、机械加工的方式得到直径为D,厚度为t

S3,在材料变形之前需要对成形旋压模胎进行预热,模胎预热可以手持火枪加热,也可以在机床上编制往复运行程序,在旋压模胎低速转动下,火枪往复对零件进行加热,防止成形过程中模胎吸收大量的平板料温度,导致成形温度不足产生缺陷,模胎预热的加热温度不低于250℃,一般高强度钛合金的成形温度450-750℃;

S4,旋压型胎1形面设计一般按零件理论内型面进行设计,必要时根据材料线膨胀系数及热胀情况进行补偿,旋压型胎1在变形过程中承受较大的扭矩与压强,同时又在高温作用下有较大的摩擦,故需设计为热作模具钢,热作模具钢可采用W18Cr4V红硬性较好的材料,整体热处理后硬度HRC≥50,一般型胎长度要适当加长20-50mm,既给零件留有适当的加工余量,又可以隔绝主轴,防止对旋压设备热损坏;

S5,旋轮4攻角及旋轮4形貌设计,旋轮4攻角一般设定为45°,这种攻角通用性较强,且不会跟模具发生干涉,旋轮4形貌设定为单锥面旋轮,多道次普旋成形圆角半径一般不小于原材料厚度t

S6,根据零件形状绘制旋轮间隙线,以典型变曲率回转体零件为例,首先设定旋压间隙线,旋压间隙线是旋轮4与旋压型胎1的最近距离,旋压间隙一般设定为原材料壁厚的0.8-1.0倍,这里设定为1.0倍,即t

S7,绘制旋轮4运动轨迹,旋轮4运动轨迹能够控制旋压过程材料形变,是旋压每个过程的中间构型,设计旋轮4运动轨迹为圆弧线,根据零件长度设计轨迹数量,在起始旋压过程采用单道次往程旋压轨迹,一般为2道次,将材料进行预变形,使材料有倾倒型胎方向的趋势,后续设计成形旋压轨迹为多组成形轨迹,轨迹形式为,往程-往程-回程,这里设计为10组轨迹,经过变形后材料基本已经接近贴合型胎,再采用,往程-往程,的旋压轨迹将材料逐渐贴模成形即可,这样就完成了旋压变形的轨迹设计;

S8,补充进刀、退刀等辅助线后,在编程软件上生成数控程序代码,将生成的代码进行仿真检测;

S9,将仿真正确的程序传输到数控旋压设备上,进行对刀,对刀时,确定x、z方向的零点,对刀结束后进行间隙测量,采用塞尺或标准量规测量旋轮4与型胎的间隙是否为理论设定值,如有偏差,需要在刀具补偿控制里进行调整,下一步再进行旋轮4运动轨迹仿真;

S10,将原材料安装通过尾顶3固定在旋压型胎1端面,旋压加工过程尾顶3随主轴进行旋转,持续对原板料施加压力,原材料定位方式可以采用中心定位孔定位、上料架定位,极小批量还可以采用画圆与尾顶3对齐的方式;

S11,在加热装置控制系统设定旋压变形温度T

S12,启动旋压设备,运行旋压程序,使主轴带动材料旋转,启动加热系统,点火后对板材进行预热,温度达到变形温度后,运行加工程序,程序运行过程中,旋轮4与加热喷头的相对位置保持不变,这样能够保证旋压变形区温度符合工艺要求,程序运行过程中红外测温传感器、枪头温度传感器会将数据记录并回传加热控制系统,系统根据测量结果进行调整火枪流量,保证材料加热为恒温,恒温的温度范围为±20℃;

S13,旋压结束后,更换车切刀杆,将零件高度按要求车切到位即可卸下工件。

在具体使用时,根据零件需求壁厚及加工余量,计算原始材料厚度及直径,一般多道次普通旋压减薄率为20%-35%,需求零件的体积通过三维建模计算得到,设定为V

旋压过程主轴带动型胎旋转,旋压轮在摩擦力的带动下被动旋转,旋轮按绘制的运动轨迹运动,将材料碾压成形,旋轮前设定红外测温点,变形过程中测温点与旋轮的相对位置基本保持不变,喷枪加热后测温点开始记录旋压温度,并反馈给加热系统,系统通过对比加热温度与设定温度,对加热喷枪流量进行动态调整,保证旋压变形温度一直处于恒温,同时旋轮按照数控程序运动,通过自动控制加热系统与旋轮成形过程配合,实现了高强度钛合金曲母线形零件多道次高温热旋压成形。

虽然在上文中已经参考实施方式对本发明进行了描述,然而在不脱离本发明的范围的情况下,可以对其进行各种改进并且可以用等效物替换其中的部件。尤其是,只要不存在结构冲突,本发明所披露的实施方式中的各项特征均可通过任意方式相互结合起来使用,在本说明书中未对这些组合的情况进行穷举性的描述仅仅是出于省略篇幅和节约资源的考虑。因此,本发明并不局限于文中公开的特定实施方式,而是包括落入权利要求的范围内的所有技术方案。

- 一种油箱变截面导管多道次旋压成形装夹结构及旋压方法

- 一种油箱变截面导管多道次旋压成形装夹结构及旋压方法