一种复合承载体斜向桩机

文献发布时间:2024-01-17 01:27:33

技术领域

本发明涉及建筑施工技术领域,尤其涉及一种复合承载体斜向桩机。

背景技术

目前在深基坑工程中,普遍采用钢筋混凝土内支撑、型钢内支撑或钢管内支撑结构。

传统钢筋混凝土内支撑需通过支模、绑扎钢筋、浇筑混凝土、拆模等工序,需消耗大量的钢筋、混凝土以及立柱桩等;施工完毕后还需要进行大量的拆除作业,施工繁琐、工期长、产生粉尘和噪音污染,人工劳动力投入大,不经济;而钢结构内支撑提供的刚度有限,用钢量大,且造价随工期增加显著,不经济,施工不便。

近年来,出现了斜支撑支护体系,这就需要对其施工的斜向桩机,要在倾斜方向上可以夯击打桩。

发明内容

本发明所解决的技术问题在于提供一种复合承载体斜向桩机。

为实现上述目的,本发明采用的技术方案是:一种复合承载体斜向桩机,包括底盘、走管式行走系统、液压支腿以及夯锤机构;所述走管式行走系统设置底盘下,所述液压支腿设置于底盘四角;

所述夯锤机构包括伸缩导槽、提升滑轮组、提升卷扬机、柱锤以及夯锤卷扬机;所述底盘上开设有空槽,空槽内容纳所述伸缩导槽,该伸缩导槽一端通过旋转轴与底盘铰接,其另一端通过提升滑轮组与底盘上的提升卷扬机上的提升钢绳连接,使伸缩导槽具有抬起收纳状态和下倾工作状态;所述柱锤滑动设置在伸缩导槽内,柱锤与夯锤卷扬机上缠绕的夯锤钢绳连接。

上述方案中,所述伸缩导槽包括第一圆弧滑槽和第二圆弧滑槽,第二圆弧滑槽相对第一圆弧滑槽滑动连接,第二圆弧滑槽通过液压油缸驱动从第一圆弧滑槽的底端伸出或缩入。

进一步,所述第一圆弧滑槽和第二圆弧滑槽的内侧面上各设有多个滑块。

上述方案中,所述底盘上对应柱锤与夯锤钢绳连接的端部设有龙门架,龙门架上设有夯锤传动滑轮组,夯锤钢绳穿过夯锤传动滑轮组与柱锤端部连接。

上述方案中,所述底盘上对应提升滑轮组装配有提升支撑架,所述提升卷扬机的提升钢绳穿过提升支撑架上的提升滑轮组,带动伸缩导槽在抬起收纳状态和下倾工作状态之间切换。

上述方案中,所述走管式行走系统包括走管、滑动支座、平移钢绳、平移定向滑轮组以及平移驱动卷扬机;所述走管为两根,平行分设于底盘的两端,所述走管上滑动设置所述滑动支座,所述滑动支座与底盘相固定,所述平移驱动卷扬机通过平移钢绳穿过平移定向滑轮组驱动滑动支座带动底盘在走管上平移滑动。

进一步,所述走管端部分别设有定滑轮,平移钢绳穿过各定滑轮。

上述方案中,所述夯锤卷扬机上对应设有用于检测夯锤卷扬机放线长度的传感器。

上述方案中,所述伸缩导槽上设有一电磁弹射装置,该电磁弹射装置位于柱锤与夯锤钢绳连接那端侧,且作用于柱锤上。

上述方案中,所述旋转轴设置于一升降座上,该升降座相对底盘在上下方向上导向滑动连接,升降座上作用有升降驱动装置。

本发明的有益效果是:本发明提高了设备的适用性,实施得以快速实现,减小钢筋混凝土及钢结构用量,节约资源及能源,降低碳排放,经济性能优越,缩短工期,施工方便。

附图说明

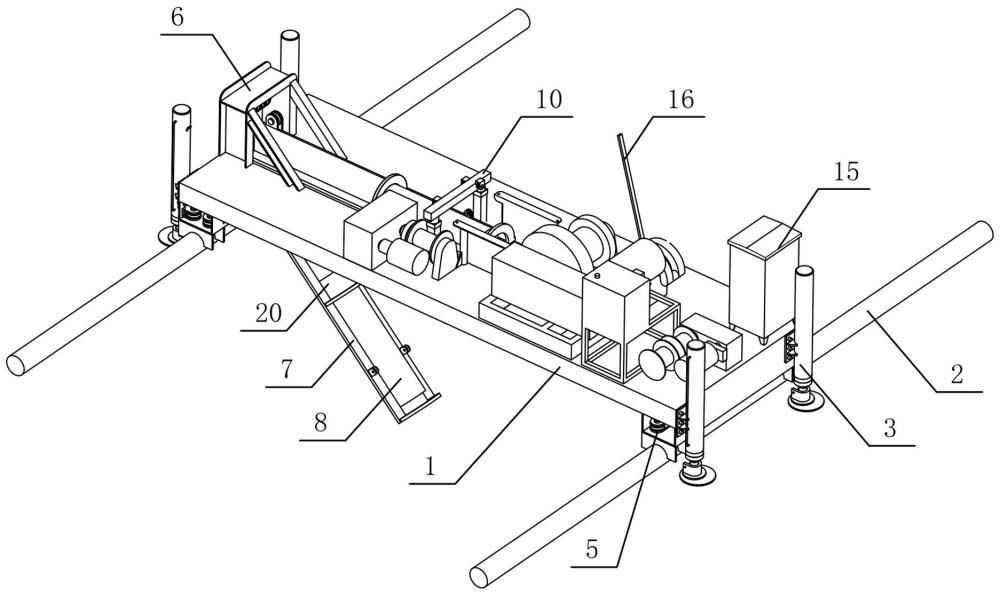

图1为本发明结构立体示意图一,该图中伸缩导槽为抬起收纳状态;

图2为本发明结构立体示意图二,该图中伸缩导槽为下倾工作状态;

图3为本发明结构侧视示意图,该图中伸缩导槽为下倾工作状态。

图中:1、底盘;2、走管式行走系统;3、液压支腿;4、滑动支座;5、平移定向滑轮组;6、龙门架;7、伸缩导槽;8、柱锤;9、提升卷扬机;10、提升电机;11、提升支撑架;12、夯锤卷扬机;13、主电机;14、液压控制柜;15、电源控制柜;16、卷扬机制动手柄;17、提升钢绳;18、提升滑轮组,19、夯锤钢绳;20、电磁弹射装置;21、第一圆弧滑槽;22、第二圆弧滑槽;23、液压油缸;25、夯锤传动滑轮组;26、平移驱动卷扬机;27、旋转轴;28、走管。

实施方式

以下结合具体实施例对上述方案做进一步说明。应理解,这些实施例是用于说明本发明而不限于限制本发明的范围。实施例中采用的实施条件可以根据具体厂家的条件做进一步调整,未注明的实施条件通常为常规实验中的条件。

实施例:参见图1—图3:

一种复合承载体斜向桩机,包括底盘1、走管式行走系统2、液压支腿3、夯锤机构、电源控制柜15和液压控制柜14。

参见图1—图3,所述走管式行走系统2设置底盘1下,所述液压支腿3设置于底盘1四角,液压支腿3由液压控制柜14控制。

参见图1—图3,所述夯锤机构包括伸缩导槽7、提升滑轮组18、提升卷扬机9、柱锤8以及夯锤卷扬机12。所述底盘1上开设有空槽,空槽内容纳所述伸缩导槽7,该伸缩导槽7一端通过旋转轴27与底盘1铰接,其另一端通过提升滑轮组18与底盘1上的提升卷扬机9上的提升钢绳17连接,使伸缩导槽7具有抬起收纳状态和下倾工作状态;所述柱锤8滑动设置在伸缩导槽7内,柱锤8与夯锤卷扬机12上缠绕的夯锤钢绳19连接。

参见图1—图3,所述伸缩导槽7包括第一圆弧滑槽21和第二圆弧滑槽22,第一圆弧滑槽21的顶端与旋转轴27连接,第二圆弧滑槽22相对第一圆弧滑槽21滑动连接,第二圆弧滑槽22通过液压油缸23驱动从第一圆弧滑槽21的底端伸出或缩入。

所述第一圆弧滑槽21和第二圆弧滑槽22的内侧面上各设有多个滑块,滑块可以滚轮。

参见图1—图3,所述底盘1上对应柱锤8与夯锤钢绳19连接的端部设有龙门架6,龙门架6上设有夯锤传动滑轮组25,夯锤钢绳19穿过夯锤传动滑轮组25与柱锤8端部连接。

参见图1—图3,所述底盘1上对应提升滑轮组18装配有提升支撑架11,所述提升卷扬机9的提升钢绳17穿过提升支撑架11上的提升滑轮组18,带动伸缩导槽7在抬起收纳状态和下倾工作状态之间切换。

参见图1—图3,所述夯锤卷扬机12由主电机13进行驱动,夯锤卷扬机12上设有卷扬机制动手柄16。所述夯锤卷扬机12或其主电机13上对应设有用于检测夯锤卷扬机12放线长度的传感器。

并且,电源控制柜15内设有一量测系统,该量测系统与传感器连接收集传感器传回的信息经计算得到夯锤每一次下降的位移量,该位移量以显示或存储起来。

所述伸缩导槽7上设有一电磁弹射装置30,该电磁弹射装置30位于柱锤8与夯锤钢绳19连接那端侧,且作用于柱锤8上。当量测系统得到的夯锤的下降量不达标准时(即夯击力不够),此时电源控制柜15控制电磁弹射装置30工作,给夯锤施加额外的下降力,加大夯击力度。

较佳,将旋转轴27设置于一升降座上,该升降座相对底盘在上下方向上导向滑动连接(较佳是将升降座导向连接于龙门架6的竖向柱上),在升降座下方设置作用一升降驱动装置,该升降驱动装置可以是气缸也可以是液压缸,以驱动调整旋转轴27(即伸缩导槽7端部)的高度位置,再配合上提升卷扬机9的提升高度,从而调整伸缩导槽7下倾工作状态的倾角和位置,使伸缩导槽7底端可以很好地与复合承载体(即钢管)端部对接好。

参见图1—图3,所述走管式行走系统2包括走管28、滑动支座4、平移钢绳、平移定向滑轮组5以及平移驱动卷扬机26;所述走管28为两根,平行分设于底盘1的两端,所述走管28上滑动设置所述滑动支座4,所述滑动支座4与底盘1相固定,所述平移驱动卷扬机26通过平移钢绳穿过平移定向滑轮组5驱动滑动支座4带动底盘1在走管28上平移滑动。具体的,在走管28端部分别设有定滑轮,平移钢绳穿过各定滑轮。

所述夯锤卷扬机12、平移驱动卷扬机26、提升卷扬机9均通过电源控制柜15进行控制。

本实施例工作过程如下:

S1、场地平整至设备需要的标高,测量定位;

S2、复合承载体斜向桩机移机至设计位置;

S3、通过提升卷扬机9改变可伸缩导槽7与水平面的夹角,实现对伸缩导槽7与已施工钢管的初步对准;

S4、通过液压支腿3、滑动支座4进行上下左右调整,实现伸缩导槽7内的柱锤8与已施工斜向钢管的精准对准;

S5、通过夯锤卷扬机12实现柱锤8在伸缩导槽7及已施工钢管内的夯落及提升;

S6、柱锤8夯击钢管最底端的土体,并不断地向钢管内添加干硬混凝土等材料;

S7、检测柱锤8下落的行程,当发现行程不达要求时,启动电磁弹射装置30工作再夯击,经多次夯击后在钢管最底端形成密实且承载力高的复合承载体。

上述实例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人是能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所做的等效变换或修饰,都应涵盖在本发明的保护范围之内。

- 一种新型斜柱承台板-群预制桩复合基础及施工方法

- 一种应用于复合载体夯扩桩的大头夯实扩桩机