一种大规格锡磷青铜棒材及其制备方法

文献发布时间:2024-04-18 19:44:28

技术领域

本发明属于铜合金技术领域,具体涉及一种大规格锡磷青铜棒材及其制备方法。

背景技术

锡磷青铜一种以Cu、Sn和P作为主要合金元素的三元合金,它具有良好的导电性、耐腐蚀性、高强度等特点。

因为锡磷青铜属于形变强化型铜合金,主要通过大变形量加工硬化实现高强度。

公开号为CN114875270A的中国专利公开了一种锡磷青铜合金的制备方法,包括:一种权利要求1所述的锡磷青铜合金;2)铸造:采用水平连铸方式拉铸毛坯,其中牵引速率为0.2~1.0m/min,牵引节距为1~3mm,反推长度:0.1~0.5mm,冷却水压力:0.5~0.8MPa,冷却水进水温度:15~25℃,出水温度:20~40℃,铸造温度控制在1190~1220℃;3)均匀化退火:将毛坯进行均匀化退火处理,退火温度范围:680~720℃,保温时间为6~10h,到达保温时间后对均匀化坯料进行淬火处理,并控制出炉后入水时间在30s以内;4)第一道拉伸:将均匀化退火后的毛坯进行拉伸,加工率控制在10~35%;完成拉伸后进行扒皮处理,扒皮量为0.2~1mm;5)中间高温退火:将拉伸后坯料进行退火处理,退火温度范围:520~600℃,保温时间2~5h;6)第二道拉伸:将中间高温退火后的坯料进行拉伸,第二道拉伸加工率控制在30~60%;7)中间低温退火:将拉伸后坯料进行退火处理,退火温度范围:350~450℃,保温时间3~10h;8)成品拉伸:将中间低温退火后的坯料进行拉伸,成品拉伸分2~4道次进行,各道次加工率控制在:10~30%,拉伸总加工率为40~70%;9)去应力退火:将成品棒材进行去应力退火,并进行气氛保护,升温速度控制在5~10℃/min,保温温度控制在150~200℃,保温时间4~12h。

上述专利通过形变强化、加工硬化实现抗拉强度的提升,然而对于大规格棒材,特别是

发明内容

本发明提供了一种具有较高强度和较好塑性的、大规格的锡磷青铜棒材。

本发明提供了一种大规格锡磷青铜棒材,由以下重量百分数的组分组成,Sn:7-10wt%,P:0.15-0.35wt%,Fe:0.03-0.2wt%,Zr:0.003-0.1wt%,杂质Pb≤0.007wt%,其他杂质<0.5wt%,余量为Cu;

所述大规格锡磷青铜棒材包括Fe

所述大规格锡磷青铜棒材的直径为

进一步的,所述大规格锡磷青铜棒材还包括δ相,所述δ相的尺寸为1μm以下,所述δ相的分布数量不超过10个/mm

进一步的,所述Fe

本发明提供的大规格锡磷青铜棒材的组织除基体相α相以外,还包括Cu

Sn:Sn在Cu中有强烈的固溶强化作用,随着Sn含量的提高,锡磷青铜的强度也越高。当Sn含量低于7%,Sn的固溶强化作用对提高合金强度贡献度小,进而起不到钉扎位错,使得位错固定的作用,但是随着Sn含量的增加,Cu与Sn形成硬脆的δ相,δ相是Cu与Sn形成Cu

P:P与Cu易形成可以形成共格有序的A

Fe:Fe在锡磷青铜中的溶解度极小,微量的Fe主要与P形成Fe

Zr:Zr作为晶界强化元素,加入到锡磷青铜中能细化合金晶粒,强化合金的晶界,使铸坯的结晶组织致密。Zr富集在结晶前沿的液相中,降低了固液界面前沿成分的熔点,促进成分过冷的形成,使α-Cu树枝晶臂细化,二次晶臂间距变小;而且Zr与氧形成的ZrO对α-Cu晶体的生长造成阻碍,并有助于α-Cu枝晶的分枝细化。当锡磷青铜中Zr的加入量超过0.1%以后,晶粒细化效果反而变差。

进一步的,所述大规格锡磷青铜棒材的微观组织包括<111>方向织构和<100>方向织构,平行于大规格锡磷青铜棒材的拉伸方向的<111>方向织构面积S

本发明锡磷青铜棒材微观组织中,具有<111>和<100>两种方向织构,<111>和<100>方向织构包括:与棒材拉伸方向平行的织构和与拉伸方向成一定角度的织构,其中与棒材拉伸方向平行的织构对提高棒材强度的作用最大,<111>方向织构对提高锡磷青铜棒材强度的效果强于<100>方向织构,而<100>方向织构对提高锡磷青铜棒材塑性的效果优于<111>方向织构。因此在本发明中,通过合理调控<111>和<100>方向织构的分布使得获得的棒材具有较高的强度,其中平行于棒材拉伸方向的<111>方向织构面积S

本发明还提供了一种大规格锡磷青铜棒材的制备方法,包括:

(1)按照所述的大规格锡磷青铜棒材的各组分的重量百分数进行配料、熔炼、铸造得到母合金铸锭;

(2)对步骤(1)得到的母合金铸锭进行高温退火,所述高温退火工艺为:在650-750℃下保温4-8h,然后经过10-40min将温度升至780-900℃保温5-20min;

(3)水封挤压步骤(2)得到的母合金铸锭,其中,挤压速度为2-11mm/s,挤压比为10-40,水温为低于50℃;

(4)对步骤(3)得到的母合金挤压坯进行1-4道次拉伸得到设定规格的棒材,拉伸过程的总加工率≥20%;

(5)对步骤(4)得到的棒材进行时效退火,所述时效退火工艺为:经过20-40min从常温升温至390-450℃,保温90-150min,然后经过20-45min降温至320-360℃,保温60-120min;

(6)将步骤(5)得到的棒材再次进行1-3道次拉伸得到成品规格的棒材,拉伸过程的总加工率为10-25%;

(7)对步骤(6)得到的棒材进行低温退火,所述低温退火的工艺为:经过30-60min从常温升至170-260℃,保温120-300min;

(8)对步骤(7)得到棒材进行矫直得到大规格锡磷青铜棒材。

本发明利用高温退火工艺中的650-750℃下保温4-8h,减少分布在锡磷青铜枝晶间的δ相,从而提高最终获得的锡磷青铜棒材的塑性。

本发明提供了合适挤压比的水封挤压,挤压比低于10以下,因挤压变形程度低,挤压坯仍保留了铸锭的铸态组织,材料性能变差,本发明由于挤压棒坯规格大,不存在挤压比过大挤不动的问题。挤压坯从模具中挤出后,利用余热立即进入水封槽里在线固溶,整个过程水温应<50℃,水温越高,冷却强度越低,固溶效果越差。本发明提供的水封挤压有两个目的,一是促使Cu

本发明提供的第一次拉伸的目的是使得合金内的位错密度增大,促进Cu

本发明提供的时效退火的目的促使Cu

本发明提供的第二次拉伸的目的有两个:一是通过形变强化提高合金的强度;二是通过拉伸加工率控制平行于棒材拉伸方向<111>和<100>方向织构的比例,这是因为增大加工率,<111>方向比例会提高,而<100>方向织构比例会减少,拉伸道次会影响织构的方向,在总加工率不变的情况下,道次越少,越易形成平行于棒材拉伸方向的织构,但是道次减少,棒材拉伸变形困难,反而因为道次加工率过大导致棒材表面形成裂纹。

本发明提供的低温退火的工艺参数与Sn的含量相结合使得锡磷青铜的强度进一步提高,在低温长时间的作用下,由于合适含量的Sn原子在层错面偏聚及有序强化综合作用的结果,使得材料内部位错重新分布,可动位错数目减少。退火温度和时间都非常重要,退火温度过低,位错不会重新分布,退火温度过高,超过合金的开始再结晶温度,不仅不会提高合金的强度,反而因发生再结晶而降低合金的强度。

进一步的,所述步骤(1)的具体步骤为:

按照所述的大规格锡磷青铜棒材的各组分的重量百分数,将锡锭、Cu-P中间合金和Cu-Fe中间合金进行熔炼,熔炼温度为1100-1280℃,当Sn、P、Fe的含量达到设定范围后,熔化后加入Cu-Zr中间合金进行熔炼;

采用垂直半连铸或者水平连铸方法将熔炼得到的合金进行铸造得到母合金铸锭。

进一步的,采用垂直半连铸或者水平连铸方法将熔炼得到的合金进行铸造,所述铸造的工艺为:

铸造温度为1140-1280℃,冷却水进水温度为20-35℃,冷却水压力为0.2-0.5Mpa,冷却水流量为10-18m

进一步的,步骤(1)得到的母合金铸锭为树枝晶,所述树枝晶的间距为5-15μm。树枝晶间距越小,组织就越细密,分布于枝晶间的δ相尺寸越小,对铸锭进行高温退火时,δ相越易消除。

进一步的,步骤(3)得到的母合金铸锭,即锡磷青铜挤压坯的晶粒度控制在0.030mm以下。因为晶粒度越小,晶界越多,不同位向的晶粒也越多,因而塑性变形抗力越大,所以合金的强度越高。

进一步的,步骤(3)得到的母合金挤压毛坯,即锡磷青铜挤压坯再结晶晶粒中,孪晶面积占比需达到晶粒总面积的50-70%。因为孪晶出现后,孪生界会起到硬化作用,但孪生界会降低合金的塑性,而本发明锡磷青铜合金,再实现高强度的同时,还需要保持较好的塑性,目的是在材料受外力作用时,可吸收一部分能量,避免材料内部出现脆性裂纹,提高零件的耐久性。

进一步的,直径为Ф40mm以上的大规格锡磷青铜棒材力学性能如表1所示:

表1大规格锡磷青铜棒材力学性能要求

与现有技术相比,本发明的有益效果为:

(1)由于本发明提供的大规格锡磷青铜棒材中的强化相,即Fe

(2)本发明提供的大规格锡磷青铜棒材中的强化相,即Fe

(3)本发明提供的大规格锡磷青铜棒材中的δ相的尺寸较小,且在大规格锡磷青铜棒材中的分布数量较少,降低了脆性的δ相对大规格锡磷青铜棒材的强度的影响,进而提高了大规格锡磷青铜棒材的强度。

(4)本发明提供的大规格锡磷青铜棒材中与棒材拉伸方向平行的<111>方向织构面积占平行于棒材拉伸方向织构总面积的比例较高,进而提高了大规格锡磷青铜棒材的强度。

(5)本发明提供了一种制备大规格锡磷青铜棒材的方法,利用该方法能够制备得到较高强度的大规格锡磷青铜棒材,其中,利用水封挤压的方法将强化相完全溶解于合金基体中,为后续时效析出小尺寸且大量的强化相作准备,通过分阶段的时效退火处理分别将Cu

附图说明

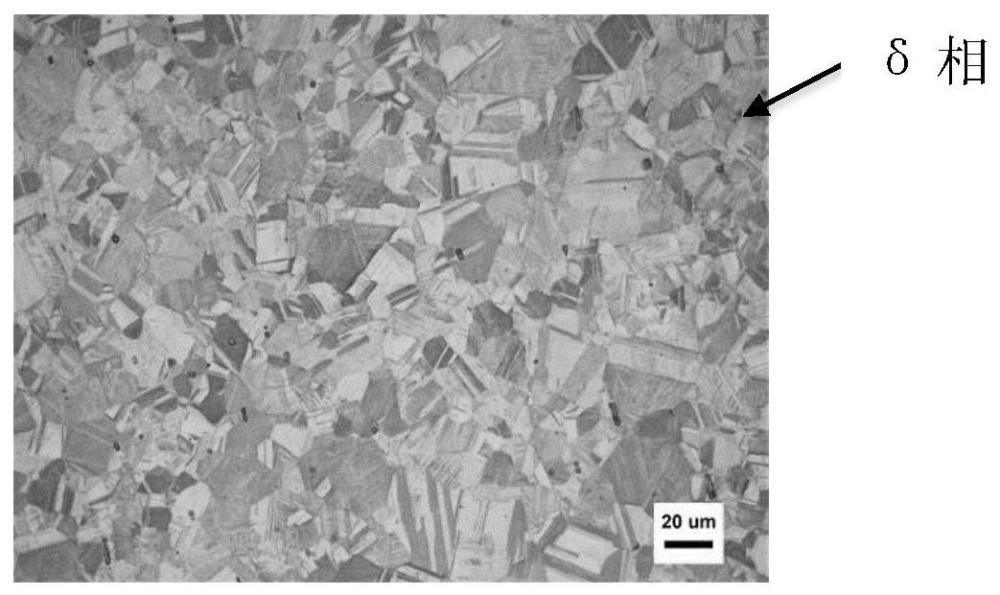

图1为本发明实施例1制得的大规格锡磷青铜棒材的金相组织照片;

图2为本发明对比例1制得的大规格锡磷青铜棒材的金相组织照片。

具体实施方式

本发明针对目前Ф40mm以上大规格锡磷青铜棒材抗拉强度偏低,不能满足航空航天、海洋工程领域对材料高强度的要求,设计开发出一种大规格高强度锡磷青铜棒材,解决现有技术的不足,满足特殊领域对材料高强度的要求。以下结合附图实施例对本发明作进一步详细描述。

本发明提供4个实施例和2个对比例,具体成分见表2。

实施例1

一种规格为

1)熔炼和铸造:按照所需成分进行配料,在感应电炉中依次加入电解板、锡锭、Cu-P中间合金熔炼,熔炼温度为1100-1280℃,待全部金属熔化后,化验Sn、P和杂质Pb的含量合格后,再加入Cu-Zr中间合金,再次化验合金成分合格后转入保温炉。采用垂直半连铸方法铸造铸锭,铸锭直径

2)高温加热:分两阶段加热,第一阶段加热温度:700℃,到温度后保温时间:6h;第二阶段加热温度:860-880℃,在第一阶段温度基础上经过25min升温至该温度,然后保温15min后出炉挤压。

3)水封挤压:挤压坯规格:

4)拉伸:挤压毛坯酸洗后,分3道次连续拉伸至留底规格

5)时效退火:采用分段时效工艺,第一段经过25min快速升温至370℃,再保温120min;第二段经过30min降温至350℃,再保温90min。

6)拉伸:时效退火后的线坯再经过2道次拉伸至成品规格

7)低温退火:退火温度:200℃,从常温升至该温度时间:30min,保温时间:240min。

8)矫直:在两辊矫直机上矫直。

9)检验。

如图1所示,晶粒大小均匀,平均晶粒度为0.020mm,小黑点为δ相,δ相平均尺寸0.6μm。

实施例2

一种规格为

1)熔炼和铸造:按照所需成分进行配料,在感应电炉中依次加入电解板、锡锭、Cu-P中间合金熔炼,熔炼温度为1100-1280℃,待全部金属熔化后,化验Sn、P和杂质Pb的含量合格后,再加入Cu-Zr中间合金,再次化验合金成分合格后转入保温炉。采用水平连铸方法铸造铸锭,铸锭直径

2)高温加热:分两阶段加热,第一阶段加热温度:680℃,到温度后保温时间:7h;第二阶段加热温度:840-870℃,在第一阶段温度基础上经过25min升温至该温度,然后保温15min后出炉挤压。

3)水封挤压:挤压坯规格:

4)拉伸:挤压毛坯酸洗后,分3道次连续拉伸至留底规格

5)时效退火:采用分段时效工艺,第一段经过25min快速升温至420℃,再保温100min;第二段经过35min降温至330℃,再保温120min。

6)拉伸:时效退火后的线坯再经过3道次拉伸至成品规格

7)低温退火:退火温度:230℃,从常温升至该温度时间:30min,保温时间:120min。

8)矫直:在两辊矫直机上矫直。

9)检验。

实施例3

一种规格为

1)熔炼和铸造:按照所需成分进行配料,在感应电炉中依次加入电解板、锡锭、Cu-P中间合金熔炼,熔炼温度为1100-1280℃,待全部金属熔化后,化验Sn、P和杂质Pb的含量合格后,再加入Cu-Zr中间合金,再次化验合金成分合格后转入保温炉。采用水平连铸方法铸造铸锭,铸锭直径

2)高温加热:分两阶段加热,第一阶段加热温度:750℃,到温度后保温时间:5h;第二阶段加热温度:800-850℃,在第一阶段温度基础上经过15min升温至该温度,然后保温10min后出炉挤压。

3)水封挤压:挤压坯规格:

4)拉伸:挤压毛坯酸洗后,分3道次连续拉伸至留底规格

5)时效退火:采用分段时效工艺,第一段经过25min快速升温至450℃,再保温90min;第二段经过35min降温至320℃,再保温90min。

6)拉伸:时效退火后的线坯再经过2道次拉伸至成品规格

7)低温退火:退火温度:250℃,从常温升至该温度时间:45min,保温时间:180min。

8)矫直:在两辊矫直机上矫直。

9)检验。

实施例4

一种规格为

1)熔炼和铸造:按照所需成分进行配料,在感应电炉中依次加入电解板、锡锭、Cu-P中间合金熔炼,熔炼温度为1100-1280℃,待全部金属熔化后,化验Sn、P和杂质Pb的含量合格后,再加入Cu-Zr中间合金,再次化验合金成分合格后转入保温炉。采用水平连铸方法铸造铸锭,铸锭直径

2)高温加热:分两阶段加热,第一阶段加热温度:720℃,到温度后保温时间:6h;第二阶段加热温度:780-820℃,在第一阶段温度基础上经过10min升温至该温度,然后保温15min后出炉挤压。

3)水封挤压:挤压坯规格:

4)拉伸:挤压毛坯酸洗后,分2道次连续拉伸至留底规格

5)时效退火:采用分段时效工艺,第一段经过25min快速升温至430℃,再保温90min;第二段经过30min降温至350℃,再保温90min。

6)拉伸:时效退火后的线坯再经过1道次拉伸至成品规格

7)低温退火:退火温度:180℃,从常温升至该温度时间:30min,保温时间:300min。

8)矫直:在两辊矫直机上矫直。

9)检验。

对比例1

化学成分按实施例1控制,采用常规工艺路线“熔炼→水平连铸Ф54→均匀化退火(680℃/6h)→多道次连续拉伸Ф42→矫直→检验”生产的Ф42mm棒材,组织与性能结果列入表3,金相组织如图2所示,晶粒较粗大,平均晶粒度为0.040mm,黑点为δ相,δ相平均尺寸4.3μm。

对比例2

市购QSn8-0.3

对得到的4个实施例和2个对比例的微观组织进行以下检测,结果记录于表3。

性能分析:

晶粒度:金相试样按照GB/T 13298规定制备,晶粒度测量按照GB/T 6394-2017(金属平均晶粒度测定方法)规定的比较法测量,即通过与标准评级图对比来评定晶粒度;

相占比、相尺寸、相分布数量用扫描电镜下观测;

织构面积占比:利用扫描电子显微镜背散射电子衍射装置(EBSD)观察和测量。

抗拉强度Rm和延伸率A50:按照GB/T228.1-2021《金属材料拉伸试验第1部分:室温试验方法》检测。

对4个实施例和2个对比例进行以下性能检测,结果记录于表4。

表2实施例1-4、对比例1-2的化学成分

表3实施例1-4与对比例1-2的晶粒度、相尺寸及单位面积分布数量、织构面积占比

表4实施例1-4与对比例1-2的抗拉强度与延伸率

- 一种Ti6242钛合金大规格棒材的制备方法

- 一种适应大规模生产的竹规格材的制备方法

- 一种提高TC25钛合金大规格棒材组织均匀性的方法

- 一种高强度锡磷青铜棒材的制备方法

- 一种高强度锡磷青铜棒材的制备方法