耐高温压力组件及其在加工过程中的高温调整方法

文献发布时间:2023-06-19 18:30:43

技术领域

本发明属传感器用弹性元件领域,尤其涉及一种耐高温压力组件及其在加工过程中的高温调整方法。

背景技术

随着我国核电及第四代核能技术的发展,设备工作温度越来越高。在300度以上高温环境下金属波纹管弹性元件的应用越来越多,当高温超过500度时,由于金属材料高温变软,会出现很大的松弛现象即弹性元件的弹性会随着时间的变长变得越来越差,以致于塑性变形而失去使用的价值。

发明内容

本发明旨在克服现有技术的不足之处而提供一种具有低应力、高稳定、可长期使用等特点的耐高温压力组件及其在加工过程中的高温调整方法。

为解决上述技术问题,本发明是这样实现的:

一种耐高温压力组件,包括外壳体、弹性元件组件及充气后座组件;所述外壳体前部固定设有加压管;所述充气后座组件与外壳体的底部端口固定封接;

所述弹性元件组件置于外壳体内且与充气后座组件固定相接;所述弹性元件组件包括弹簧及配有波纹管前盖的波纹管;所述弹簧设于波纹管内,其前后端两端分别与波纹管前盖及充气后座组件固定相接;

所述充气后座组件包括后腔室及充气管;所述充气管的充气端口与后腔室相通;所述波纹管内腔与后腔室相通;

在所述外壳体的前部设有力传递件;所述力传递件的顶杆通过加压管与波纹管前盖垂直固定相接。

进一步地,本发明所述弹簧的刚度控制在波纹管的10倍以上。

进一步地,本发明所述弹簧采用高镍高温合金,其主要成分:镍50.0、铬18、钛0.8、铌5.3及钼3.15。

进一步地,本发明所述外壳体内壁与波纹管前盖、波纹管外壁及充气后座组件之间形成前腔室;所述前腔室的轴向尺寸大于波纹管与弹簧工作位移量的二倍。

进一步地,本发明所述充气管可采用316不锈钢毛细管。

进一步地,本发明所述波纹管可采用焊接式波纹管。

上述耐高温压力组件在加工过程中的高温调整方法,可按如下步骤实施:

a、将耐高温压力组件置于高温炉中,将耐高温压力组件的充气管连接到由氩气为气源的压力控制器上,将力传递件通过压力夹具固定住;

b、将高温炉升到耐高温压力组件实际工作的高温温度并保持恒定;

c、控制压力控制器加工作压力的氩气到后腔室中后,用液压装置A压死位于高温炉外部充气管;

d、高温炉停止加热,回到室温,用液压装置B压死位于高温炉内部充气管;将充气管靠近波纹管后座近处焊死并去除多余的充气管;

e、将固定力传递件的压力夹具去除。

本发明耐高温压力组件通过材料优化和经过高温精细调整压力组件补偿高温下波纹管及弹簧的应力,使其在发挥其弹性功能的同时所受应力最小,进而保持其弹性的长期稳定性。本发明克服了常规金属波纹管弹性元件在高温下弹性松弛无法长期使用的问题,具有低应力、高稳定、可长期使用等特点。

附图说明

下面结合附图和具体实施方式对本发明作进一步说明。本发明的保护范围不仅局限于下列内容的表述。

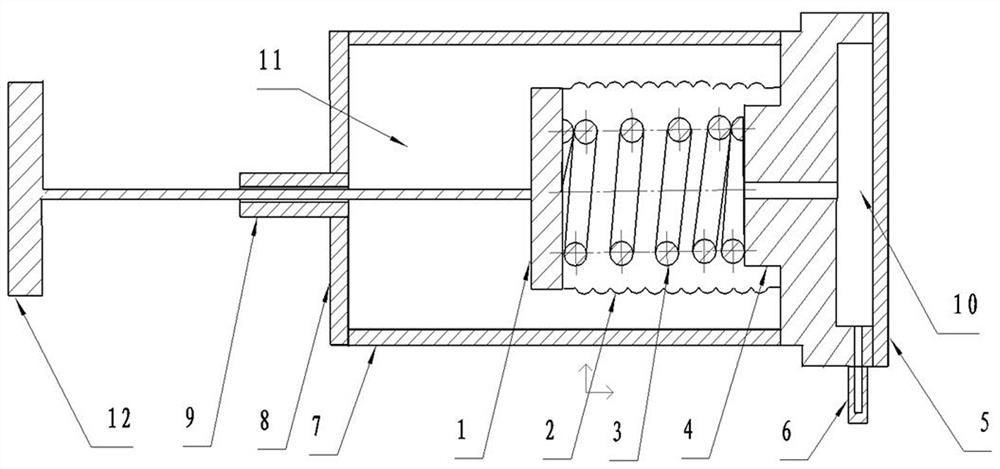

图1为本发明的整体实施结构示意图;

图2为本发明的压力组件加工过程中高温调整示意图。

图中:1、波纹管前盖;2、波纹管;3、弹簧;4、波纹管后座;5、后盖;6、充气管;7、外壳中间件;8、外壳前盖;9、加压管;10、后腔室;11、前腔室;12、力传递件;13、高温炉;14、压力控制器;15、氩气惰性气体;16、液压装置A;17、液压装置B;18、压力夹具。

具体实施方式

如图所示,一种耐高温压力组件,包括外壳体、弹性元件组件及充气后座组件;所述外壳体前部固定设有加压管9;所述充气后座组件与外壳体的底部端口固定封接;

所述弹性元件组件置于外壳体内且与充气后座组件固定相接;所述弹性元件组件包括弹簧3及配有波纹管前盖1的波纹管2;所述弹簧3设于波纹管2内,其前后端两端分别与波纹管前盖1及充气后座组件固定相接;

所述充气后座组件包括后腔室10及充气管6;所述充气管6的充气端口与后腔室10相通;所述波纹管2内腔与后腔室10相通;

在所述外壳体的前部设有力传递件12;所述力传递件12的顶杆通过加压管9与波纹管前盖1垂直固定相接。

本发明所述弹簧3的刚度控制在波纹管2的10倍以上。

本发明所述弹簧3采用高镍高温合金,其主要成分:镍50.0、铬18、钛0.8、铌5.3及钼3.15。本发明所述外壳体内壁与波纹管前盖1、波纹管2外壁及充气后座组件之间形成前腔室11;所述前腔室11的轴向尺寸大于波纹管2与弹簧3工作位移量的二倍。本发明所述充气管6采用316不锈钢毛细管。本发明所述波纹管2采用焊接式波纹管。

上述耐高温压力组件在加工过程中的高温调整方法,按如下步骤实施:

a、将耐高温压力组件置于高温炉13中,将耐高温压力组件的充气管6连接到由氩气15为气源的压力控制器14上,将力传递件12通过压力夹具18固定住;

b、将高温炉13升到耐高温压力组件实际工作的高温温度并保持恒定;

c、控制压力控制器14加工作压力的氩气15到后腔室10中后,用液压装置A16压死位于高温炉13外部充气管6;

d、高温炉13停止加热,回到室温,用液压装置B17压死位于高温炉13内部充气管6;将充气管6靠近波纹管后座4近处焊死并去除多余的充气管6;

e、将固定力传递件12的压力夹具18去除。

在具体设计时,如图1所示,耐高温压力组件包括波纹管前盖1、波纹管2、弹簧3、波纹管后座4、后盖5、充气管6、外壳中间件7、外壳前盖8、加压管9及力传递件12。

耐高温压力组件中感受压力或力的弹性元件为波纹管2和弹簧3。波纹管2和弹簧3并联感压。弹簧3刚度控制在波纹管2的10倍以上。

耐高温压力组件中弹簧3材料采用高镍高温合金制造,主要成分:镍50.0;铬18;钛0.8,铌5.3,钼3.15。合金熔炼采用真空感应加氩气保护电渣重熔。

耐高温压力组件中波纹管2采用焊接波纹管形式,可减少工作时的应力。耐高温压力组件中波纹管前盖1、波纹管2外壁、波纹管后座4、外壳中间件7 及外壳前盖8组成前腔室11。前腔室11轴向尺寸大于波纹管2、弹簧3工作位移量的二倍。耐高温压力组件中波纹管前盖1、波纹管2内壁、波纹管后座4 、后盖5组成后腔室10。

耐高温压力组件在制造过程中需置于模拟实际工作温度的高温炉13中。后腔室10按耐高温压力组件的受力值和工作温度由压力控制器14精确地充入氩气15或其它惰性气体并将其密封。压力夹具18通过力传递件12用于耐高温压力组件在高温炉13中调整时固定高温下压力组件的形变。弹簧3置于波纹管2内部、四周充满氩气,防止弹簧3高温氧化,保持其材料成分的长期稳定。充气管6采用316不锈钢毛细管,充气管6利于在高温炉中压力的传输及后腔室10气密腔的焊接实现。

耐高温压力组件制造方法:

(a)弹簧3采用高镍合金材料,主要成分:镍50.0;铬:18;钛0.8,铌5.3,钼3.15。合金熔炼采用真空感应加氩气保护电渣重熔。

(b)弹簧3加工:合金盘条—多次固溶处理、表面处理、拉拔、时效热处理—冷绕—端面处理—去应力退火—热强压处理。

(c)波纹管2加工:设计加工波纹模具—冲压膜片—膜片焊接成波纹管。

(d)弹簧3一端与波纹管前盖1焊接,另一端与波纹管后座4焊接。

(e)波纹管2一端与波纹管前盖1焊接,另一端与波纹管后座4焊接。

(f)波纹管后座4与后盖5焊接。

(g)波纹管后座4与外壳中间件7焊接。

(h)外壳前盖8与加压管9焊接。

(i)力传递件12穿过加压管9与波纹管前盖1焊接。

(j)外壳前盖8与外壳中间件7焊接。

(k)波纹管后座4与充气管6焊接。

(l)将压力组件置于高温炉13中,将焊好的压力组件的充气管6连接到由氩气15为气源的压力控制器14,将力传递件12通过专用压力夹具18固定住。

(m)将高温炉13升到压力组件实际工作的高温温度并保持恒定。

(n)控制压力控制器14加工作压力的氩气到后腔室10中后,用液压装置A16压死充气管6。

(o)高温炉停止加热,回到室温,用液压装置B17压死充气管6位于高温炉13内的部分。将充气管6靠近波纹管后座4近处焊死并去除多余的充气管。

(p)将固定力传递件12的专用压力夹具18去除。

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

- 一种五金加工用耐高温摩擦压力机

- 可低温加工的辐照交联耐高温线缆绝缘材料及生产方法

- 可低温加工的辐照交联耐高温电缆附件及生产方法

- 一种耐高温阻燃四合扣的加工方法

- 一种耐高温隔热服加工过程中的布料输送裁切机

- 一种多层结构的耐高温压力传感器及其加工方法