形成氮化硅薄膜的方法、太阳电池制备方法和等离子体处理设备

文献发布时间:2023-06-19 18:53:06

技术领域

本发明涉及半导体技术领域,具体涉及一种形成氮化硅薄膜的方法、太阳电池制备方法和等离子体处理设备。

背景技术

诸如隧穿钝化接触太阳电池、非易失性存储器等半导体器件中均包括隧穿层,隧穿层对于厚度和钝化性能要求比较严格。目前常用的隧穿层为氧化物薄膜,例如可以采用热氧化、等离子体氧化、臭氧氧化、等离子体增强原子层沉积(Plasma Enhanced AtomicLayer Deposition,PEALD)等方式来制备,但是制备工艺中氧化气体的存在会带来潜在的安全隐患,因为氧气容易和制备氧化硅层所需的硅烷起反应,造成安全事故。

氮化硅薄膜也可以用来作为隧穿层,氮化硅薄膜的制备过程中不存在氧化气体,安全性较高,而且氮化硅的禁带宽度小于氧化硅,更有利于载流子隧穿。然而,当前所面临的技术挑战是如何制备均匀的超薄氮化硅薄膜,特别是厚度在1-5nm的氮化硅薄膜。

发明内容

有鉴于此,本发明实施例提供了一种形成氮化硅薄膜的方法、太阳电池制备方法和等离子体处理设备,以解决现有技术中难以制备均匀的超薄氮化硅薄膜的技术问题。

根据第一方面,本发明实施例提供了一种形成氮化硅薄膜的方法,包括:向处理腔室通入处理气体,所述处理气体包括含氮气体;使所述处理腔室内的所述含氮气体等离子体离化,从而使得所述处理腔室内的硅基板表面氮化而形成氮化硅薄膜,所述氮化硅薄膜的厚度为1-5nm,其中所述处理腔室内压强在100-500Pa的范围内,所述硅基板的温度在200-500℃的范围内。

可选地,所述处理气体还包括氧化气体,所述氧化气体的含量小于所述含氮气体的含量;优选地,所述氧化气体的含量远小于所述含氮气体的含量;优选地,所述氧化气体包括O

可选地,所述处理气体还包括惰性气体和氢气中的至少一个;优选地,所述惰性气体包括Ar和He中的至少一个。

可选地,所述含氮气体包括N

可选地,通过激发信号使所述处理腔室内的所述含氮气体等离子体离化,所述激发信号为连续脉冲或正弦信号;或者所述激发信号包括交替进行的开启状态和关闭状态,所述开启状态期间输出脉冲或正弦信号,所述关闭状态期间无功率输出,所述开启状态和所述关闭状态的持续时间远大于所述脉冲或正弦信号周期。

可选地,所述开启状态持续时间为1-50秒,所述关闭状态持续时间为1-50秒;优选地,所述开启状态持续时间为10-20秒,所述关闭状态持续时间10-20秒。

根据第二方面,本发明实施例提供了一种隧穿钝化接触太阳电池的制备方法,包括:采用上述第一方面中任一项所述的形成氮化硅薄膜的方法在硅基板表面形成氮化硅薄膜作为隧穿钝化层;在所述氮化硅薄膜上形成掺杂多晶硅层。

可选地,所述形成氮化硅薄膜步骤和所述形成掺杂多晶硅层的步骤在PECVD设备的同一处理腔室内进行,且无需更换基板载具。

根据第三方面,本发明实施例提供了一种等离子体处理设备,包括:处理腔室,用于容纳待处理硅基板;等离子体激发源,用于生成激发信号,使所述处理腔室内的处理气体中的含氮气体等离子体离化,从而使得所述处理腔室内的硅基板表面氮化而形成氮化硅薄膜,所述氮化硅薄膜的厚度为1-5nm;控制部,用于使得所述处理腔室内压强在100-500Pa的范围内,所述硅基板的温度在200-500℃的范围内。

可选地,所述控制部还用于控制所述等离子体激发源生成的所述激发信号,所述激发信号为连续脉冲或正弦信号;或者

所述激发信号包括交替进行的开启状态和关闭状态,所述开启状态期间输出脉冲或正弦信号,所述关闭状态期间无功率输出,所述开启状态和所述关闭状态的持续时间远大于脉冲或正弦信号周期。

本发明实施例的形成氮化硅薄膜的方法、太阳电池制备方法和等离子体处理设备,通过向处理腔室通入含氮气体,使含氮气体等离子体离化,从而使得处理腔室内的硅基板表面氮化而形成超薄氮化硅薄膜,在等离子体处理开启初期形成的氮化硅薄膜的保护下,氮化硅薄膜下方的硅基板难以被进一步氮化,这样的自限制过程确保能够形成超薄氮化物薄膜。并且,控制处理腔室内压强在100-500Pa的范围内,能够使得所生成的氮化硅薄膜更加均匀,基板所需的温度较低,能够提升所制成的器件的寿命和性能。

本发明实施例的形成氮化硅薄膜的方法、太阳电池制备方法和等离子体处理设备,硅基板的温度在200-500℃的范围内,因此可以在同一处理腔室和同一基板载具内进行形成氮化硅隧穿钝化层和掺杂非晶硅层的工艺步骤,无需额外的出舟、换舟和入舟的步骤,实现了制备隧穿钝化层的工艺步骤与多晶硅层的工艺步骤的无缝对接,简化了工艺流程,提高了产能,降低了生产成本。

附图说明

通过参考附图会更加清楚的理解本发明的特征和优点,附图是示意性的而不应理解为对本发明进行任何限制,在附图中:

图1A和图1B示出了根据本发明实施例的PECVD设备的示意图;

图2示出了根据本发明实施例的激发信号为间歇脉冲信号时的波形示意图;

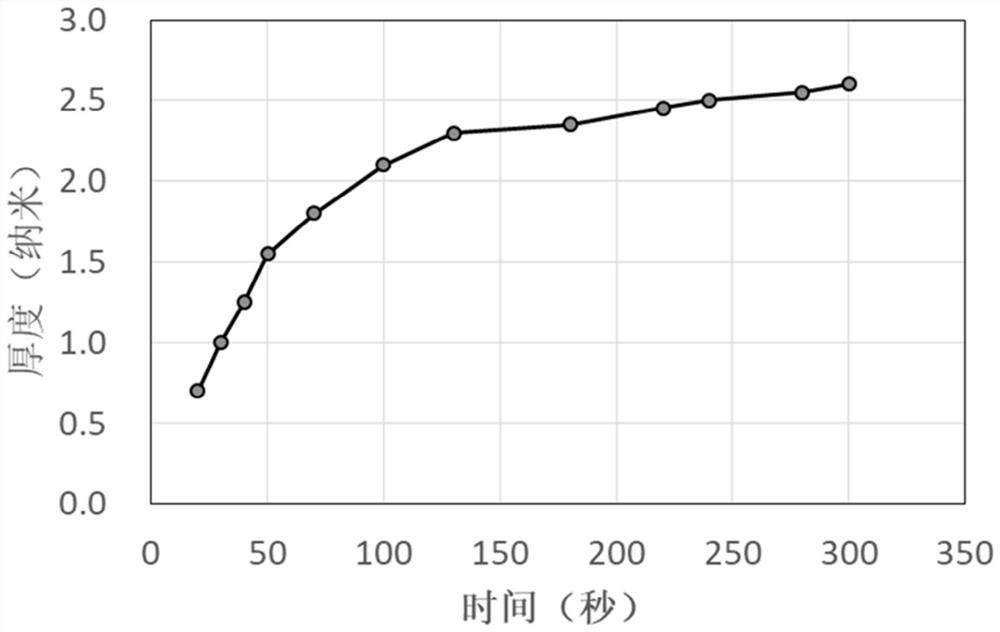

图3示出了根据本发明实施例的形成氮化硅薄膜的方法中氮化硅薄膜的厚度与等离子体处理时间的关系的示意图;

图4示出了根据本发明实施例的形成氮化物薄膜的方法中饱和氮化硅薄膜的厚度与激发功率的关系的示意图;

图5示出了根据本发明实施例的隧穿钝化接触太阳电池的示意图;

图6示出了通过电化学方法(ECV)测量的实施例4A和实施例4B的样品中的磷分布的示意图;

图7示出了三组不同退火温度下得到的超薄氮化硅薄膜的钝化质量和退火温度的关系的示意图。

具体实施方式

为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

如背景技术部分所述,以氮化硅为例,现有技术中一种常规的制备氮化硅薄膜的方法是向等离子体增强化学气相沉积(Plasma Enhanced Chemical Vapor Deposition,PECVD)设备的处理腔室内通入例如氨气(NH

现有技术中还存在利用氮气直接氮化以形成氮化硅薄膜的方法,但由于氮元素惰性较强,现有技术中对于硅片直接氮化研究极少,本发明的发明人了解到现有的一种利用含氮气体直接对硅片进行氮化的方法,需要在1300-1400℃的高温下进行,然而这种方案存在以下问题:其一,硅片长时间暴露在过高的温度下容易产生缺陷,并且高温下各种有害杂质会更容易扩散进入硅片,会对所制成的器件的寿命和性能造成不利影响;其二,该温度下硅片必须在石英载具,例如石英舟中进行氮化处理,对于制备隧穿钝化接触太阳电池而言,后续还需要将硅片转移到石墨载具,例如石墨舟中制备非晶硅层,因此还需要出舟、换舟和入舟的步骤,如此导致工艺复杂且影响良率。

为了解决上述问题,本发明实施例提供了一种形成氮化硅薄膜的方法,尤其适合于形成1-5nm厚的超薄氮化硅薄膜,该方法例如可以采用PECVD设备来制备超薄氮化硅薄膜,该PECVD设备可以是管式PECVD设备(Tube-PECVD)、板式PECVD设备(Parallel-plate-PECVD)、电感耦合PECVD设备(Inductive coupled PECVD,IC-PECVD或ICP)以及微波PECVD设备(Microwave-PECVD)等。如图1A和图1B所示,以管式PECVD设备为例,本发明实施例的PECVD设备可以包括处理腔室11,处理腔室11内的石墨载具12作为硅基板13的载体,该石墨载具12例如可以是石墨舟,其包括两组石墨叶片14,其中奇数位的叶片14电连接在一起,偶数位的叶片14电连接在一起,以分别与等离子体激发源15的两个电极电连接。当等离子体激发源15产生激发信号时,奇数位的叶片14与偶数位的叶片14之间产生交变电场,以使得其间的处理气体等离子体离化,在本实施例中,该处理气体包括含氮气体,该含氮气体例如可以是氮气(N

本发明实施例的形成氮化硅薄膜的方法,PECVD设备的等离子体激发源15产生激发信号,以使处理腔室11内的含氮气体等离子体离化,从而使得处理腔室11内的硅基板13表面氮化而形成氮化硅薄膜。在本实施例中,硅基板优选地可以是单晶硅基板,处理腔室11内压强在100-500Pa的范围内,优选地在150-250Pa的范围内,基板的温度可以在200-500℃的范围内,优选地在350-450℃的范围内,等离子体激发源的激发功率和气体流量根据石墨载具的大小和硅片的多少而定。

在本发明实施例的形成氮化硅薄膜的方法中,由于处理气体等离子体离化后生成的原子氮进入基板的深度有限,基板表面被氮化之后,氮化反应就不再进行,在等离子体处理开启初期形成的氮化硅薄膜的保护下,氮化硅薄膜下方的硅基板难以被进一步氮化,这样的自限制过程确保能够形成超薄的氮化硅薄膜,该氮化硅薄膜的厚度可以为1-5nm,优选地为1.5-2.5nm,该厚度适宜作为隧穿钝化层,在下文中还将对此进行详细说明。并且,控制处理腔室内压强在100-500Pa的范围内,能够使得所生成的氮化硅薄膜更加均匀,基板所需的温度较低,能够提升所制成的器件的寿命和性能。

在本发明实施例的形成氮化硅薄膜的方法中,若所形成的氮化硅薄膜作为太阳电池的隧穿钝化层,硅基板的温度在200-500℃的范围内,因此可以在同一处理腔室和同一基板载具内进行形成氮化硅隧穿钝化层和掺杂非晶硅层的工艺步骤,无需额外的出舟、换舟和入舟的步骤,实现了制备隧穿钝化层的工艺步骤与多晶硅层的工艺步骤的无缝对接,简化了工艺流程,提高了产能,降低了生产成本。

在一种可选实施方式中,处理气体还可以包括少量氧化气体,该氧化气体例如可以是O

在另一种可选实施方式中,处理气体还可以包括惰性气体和氢气(H

在本发明实施例的形成氮化硅薄膜的方法中,用于使所述处理腔室内的含氮气体等离子体离化的激发信号可以是连续脉冲或正弦信号,也可以是间歇脉冲或正弦信号。进一步地,为了提升所形成的氮化物薄膜的质量,在本发明实施例的一种可选实施方式中,激发信号采用间歇脉冲信号,其包括交替进行的开启状态(On-time)和关闭状态(Off-time),其中开启状态期间输出脉冲或正弦信号,关闭状态期间无功率输出,开启状态和所述关闭状态的持续时间远大于脉冲或正弦信号周期,如图2所示。对于管式PECVD设备来说,激发信号中的脉冲或正弦信号优选为中低频(MLF),其频率范围可以为40-400kHz;对于板式PECVD设备而言,激发信号中的脉冲或正弦信号可以为射频(RF)或超高频(VHF),其频率范围可以为10-65MHz。以40kHZ的脉冲或正弦信号为例,如果开启状态和所述关闭状态的持续时间为1秒,则开启状态和关闭状态的持续时间是脉冲或正弦信号周期的4万倍以上,因此开启状态和所述关闭状态的持续时间远大于脉冲或正弦信号周期。

在本可选实施方式中,开启状态持续时间和关闭状态持续时间相对于脉冲或正弦信号的周期足够长,保证在开启状态期间有足够多的交变周期,以形成稳定的等离子体;同时关闭状态期间也足够长,使所形成的等离子体彻底熄灭,保证在此期间没有等离子体。进一步地,开启状态持续时间为1-50秒,关闭状态持续时间为1-50秒;进一步优选地,开启状态持续时间为10-20秒,关闭状态持续时间10-20秒。

在下文中将通过若干实施例来说明本发明实施例的形成氮化硅薄膜的方法。

在本实施例中,由于硅片温度仅为410℃,因此,对于制备隧穿钝化接触太阳电池而言,可以在同一处理腔室和同一基板载具内进行超薄氮化硅隧穿钝化层和非晶硅沉积的工艺步骤,无需额外的出舟、换舟和入舟的步骤,实现了制备隧穿钝化层的工艺步骤与沉积非晶硅的工艺步骤的无缝对接,简化了工艺流程,提高了产能,降低了生产成本。

本发明实施例还提供了一种隧穿钝化接触太阳电池的制备方法,如图5所示,一种典型的隧穿钝化接触太阳电池可以包括硅基板21,形成在硅基板21正面上的发射极22,形成在发射极22上的钝化减反层23和第一电极24,形成在基板21背面上的隧穿钝化薄膜25,形成在隧穿钝化薄膜25上的重掺杂多晶硅层26,以及形成在重掺杂多晶硅层26上的第二电极27。该隧穿钝化接触太阳电池的核心是利用隧穿钝化薄膜25和重掺杂多晶硅层26将太阳电池背面的金属接触27与基板21在空间上分开,从而有效地降低太阳电池中的金属/半导体接触复合,提高太阳电池的效率。该太阳电池可以是n型太阳电池,也可以是p型太阳电池。本发明实施例的隧穿钝化接触太阳电池的制备方法可以包括:

S1:在硅基板21的表面形成氮化硅薄膜25。

硅基板21例如是单晶硅基板,该硅基板可以是n型硅基板,也可以是p型硅基板。形成氮化硅薄膜25的方式可以采用上文中所述的本发明实施例的形成氮化硅薄膜的方法,以形成适合于作为隧穿钝化层的1-5nm厚的氮化硅薄膜。

S2:在氮化硅薄膜25上形成掺杂多晶硅层26。

可以采用PECVD来制备掺杂多晶硅层26。该PECVD法首先在氮化硅薄膜25上沉积掺杂a-Si:H,然后经过热退火形成具有良好钝化性能的掺杂多晶硅层26。

作为本发明实施例的一种可选实施方式,上述步骤S1和S2可以在PECVD设备的同一处理腔室内进行。如上文所述,上述步骤S1在形成氮化硅薄膜25的过程中仅需要将硅基板22加热至200-500℃,优选地为350-450℃,从而上述步骤S1中可以将硅基板22放置在石墨载具中,例如石墨舟中。而后续的步骤S2同样采用石墨载具作为基板载具,因此上述步骤S1和S2可以在同一处理腔室内进行,无需出舟、换舟和入舟的步骤,实现了制备超薄氮化硅薄膜的步骤与制备多晶硅的步骤的无缝对接,简化了工艺流程,提高了产能,降低了生产成本。

表1:实施例3中氮化物薄膜质量的特征参数

从表1的实验结果可以看出,采用间歇激发信号对于改善所形成的超薄氮化硅薄膜的质量有明显的作用,随着所采用的间歇激发信号中开启状态和关闭状态循环次数的逐渐增多,所形成的超薄氮化硅薄膜的质量逐渐改善,从实施例3D可以看到,间歇激发信号中开启状态和关闭状态循环次数达到40次时,所形成的超薄氮化硅薄膜的质量能够达到与对比例1中采用成熟的热氧氧化法制备的SiO

表2:实施例4中氮化物薄膜质量的特征参数

从表2的实验结果可以看出,实施例4B的少子寿命显著大于实施例4A,且饱和复合电流密度显著小于实施例4A。由此可见,处理气体中采用稀释的含氮气体能够改善所形成的氮化硅薄膜质量。由于实施例4B采用了稀释的含氮气体,在其他工艺条件一致的情况下,所形成的氮化硅薄膜较薄,较薄的氮化硅薄膜对于掺磷多晶硅层中的磷向硅基板中的扩散的阻挡作用较弱。图6中示出了通过电化学方法(ECV)测量的实施例4A和实施例4B的样品中的磷分布,显然,实施例4B的样品中磷扩散强于实施例4A的样品,因此实施例4B的样品的电阻率显著小于对比例1和实施例4A的样品。

表3:实施例5中太阳电池质量的特征参数

本发明实施例还公开了一种等离子体处理设备,仍然参考图1A和图1B,该等离子体处理设备可以包括:处理腔室11、等离子体激发源15和控制部(未示出),其中处理腔室11用于容纳待处理基板13;等离子体激发源15用于生成激发信号,使处理腔室11内处理气体中的含氮气体等离子体离化,从而使得处理腔室11内的基板13表面氮化而形成氮化物薄膜,氮化硅薄膜的厚度为1-5nm。

本发明实施例的等离子体处理设备的控制部可以由处理器和存储器来实现。其中,处理器可以为中央处理器(Central Processing Unit,CPU),或其他通用处理器、数字信号处理器(Digital Signal Processor,DSP)、专用集成电路(Application SpecificIntegrated Circuit,ASIC)、现场可编程门阵列(Field-Programmable Gate Array,FPGA)或者其他可编程逻辑器件、分立门或者晶体管逻辑器件、分立硬件组件等芯片,或者上述各类芯片的组合。存储器作为一种非暂态计算机可读存储介质,可用于存储非暂态软件程序、非暂态计算机可执行程序以及模块。处理器通过运行存储在存储器中的非暂态软件程序、指令以及模块,从而执行处理器的各种功能应用以及数据处理,存储器可以包括高速随机存取存储器,还可以包括非暂态存储器,例如至少一个磁盘存储器件、闪存器件、或其他非暂态固态存储器件。在本发明实施例的等离子体处理设备中,处理器通过执行存储器中存储的计算机指令,使得处理腔室内压强在100-500Pa的范围内,硅基板的温度在200-500℃的范围内。可选地,所述处理器优选地使得处理腔室内压强在150-250Pa的范围内,所述硅基板的温度在350-450℃的范围内。

在一种可选实施方式中,控制部还用于控制等离子体激发源生成的激发信号,该激发信号包括连续输出脉冲或正弦信号。在另一种可选实施方式中,该激发信号包括交替进行的开启状态和关闭状态,其中开启状态期间输出脉冲或正弦信号,关闭状态期间无功率输出,开启状态和关闭状态的持续时间大于脉冲或正弦信号周期,优选地,该开启状态和关闭状态的持续时间是脉冲或正弦信号周期的3倍以上。

进一步地,控制部还用于使得开启状态持续时间为1-50秒,关闭状态持续时间为1-50秒;优选地,控制部用于使得开启状态持续时间为10-20秒,关闭状态持续时间10-20秒。

本发明实施例的等离子体处理设备中的控制部的具体细节可以对应参阅上文中形成氮化硅薄膜的方法、以及隧穿钝化接触太阳电池的制备方法实施例中对应的相关描述和效果进行理解,此处不再赘述。

虽然结合附图描述了本发明的实施例,但是本领域技术人员可以在不脱离本发明的精神和范围的情况下做出各种修改和变型,这样的修改和变型均落入由所附权利要求所限定的范围之内。