气囊用罩及其制造方法以及气囊装置

文献发布时间:2023-06-19 19:07:35

技术领域

本发明涉及包裹收纳于车室内且以紧急时保护乘员为目的而膨胀展开的缓冲件的气囊用罩及其制造方法以及气囊装置。

背景技术

气囊装置是车辆碰撞等紧急时工作的安全装置,例如具备袋状的缓冲件。缓冲件在紧急时利用气体膨胀展开而承接并保护乘员。气囊装置根据设置部位、用途而具有各种各样的种类。作为一个例子,已知有自车辆用座椅的侧部向乘员的侧面膨胀展开的侧气囊、自车室内的车身侧壁的顶部附近沿着侧窗膨胀展开的帘式气囊等,以从侧面碰撞、接着该侧面碰撞发生的翻滚(侧翻)中保护乘员。

缓冲件被卷绕或折叠而收纳于车室内的规定部位,在紧急时利用自内置的充气机供给的气体膨胀展开。以下的专利文献1中记载有包裹折叠的缓冲件的气囊用罩。然而,专利文献1所记载的气囊用罩只不过是包裹折叠的缓冲件,并通过缓冲件的膨胀展开而断裂的构件,因此,关于将折叠的缓冲件以适合的形状收纳于规定部位、从障碍物中保护缓冲件的方面,存在改善的余地。即,在将卷绕或折叠的缓冲件收纳于车室内的规定部位的情况下,优选将缓冲件以适合的形状收纳于规定部位而使展开动作稳定、从障碍物中保护缓冲件而防止爆裂等不良情况。此外,作为障碍物,若是侧气囊装置,则假定座椅框架的边缘等,若是帘式气囊装置,则假定成为车身侧壁的上边梁等。

于是,为了解决该问题,在以下的专利文献2中,提案有气囊用罩及其制造方法以及气囊装置,其能够将卷绕或折叠的缓冲件以适合的形状收纳于车室内的规定部位,并且能够从障碍物中保护缓冲件。该气囊用罩的代表性的结构为,一种气囊用罩,其包裹卷绕或折叠地收纳于车室内并利用自内置的充气机供给的气体膨胀展开的袋状的缓冲件,其特征在于,该气囊用罩具备:第1基布,其由化学纤维制的平织基布或无纺布构成;以及第2基布,其与第1基布结合为一体,包含与第1基布不同的纤维,初始拉伸阻力值比第1基布高。在此,初始拉伸阻力值设为,在使用规定的拉伸试验机对规定的形状的布在规定的条件下进行拉伸时,该布伸长了5%时的由拉伸强度所表示的值。根据该结构,通过将初始拉伸阻力值不同的第1基布与第2基布结合为一体,从而形成气囊用罩,第1基布和第2基布能够维持其自身的形状,因此,通过包裹卷绕或折叠的缓冲件,从而能够将缓冲件以适合的形状收纳于车室内的规定部位。在此,与第2基布相比,第1基布的初始拉伸阻力值较低而较柔软,因此,第1基布能够追随应该收纳缓冲件的规定部位的形状而容易变形,因此,第1基布具有将缓冲件保持为期望的收纳状态的功能,另外,通过在较柔软的第1基布设置狭缝等,从而不会阻碍缓冲件的膨胀展开,能够使第1基布可靠地断裂,因而能够使缓冲件的展开动作稳定。另一方面,对于具有相对较高的初始拉伸阻力值的第2基布,通过将其配置于缓冲件的例如靠近座椅框架的边缘等障碍物那侧,从而无论是在缓冲件的收纳时还是在膨胀展开时,都能够从障碍物中保护缓冲件,防止爆裂等不良情况。

然而,在专利文献2中,作为用于将第1基布与第2基布结合为一体的方法,仅记载了以下内容:将第1基布与第2基布重叠,或者将第1基布夹在两张第2基布之间,以比构成一基布的纤维的熔融温度高的温度进行加热进而加压,从而使一基布的具有流动性的聚合物浸透于另一基布内部,并利用热熔接而结合。在此,压缩成形前的第2基布和第1基布利用热熔接结合。另外,在该结合方法中,例如,在将第1基布夹在两张压缩前的第2基布之间,要利用加热压缩并利用热熔接结合为一体时,将第1基布以规定的位置关系插入于两张第2基布之间的动作耗费工夫,产生量产化的生产率降低这样的问题。

现有技术文献

专利文献

专利文献1:日本特开2015-74295号公报

专利文献2:国际公开第2020/02665号

发明内容

发明要解决的问题

鉴于该以往技术的水平,本发明要解决的问题在于,针对将彼此特性不同的第1基布和第2基布结合为一体而构成的气囊用罩,提供具有量产化的生产率较高的结合部的气囊用罩及其制造方法以及气囊装置。

用于解决问题的方案

本申请发明人们为了解决该问题而深入研究并重复实验,其结果为,出乎意料地发现能够通过以下方式解决该问题而完成本发明:预先准备作为压缩成形体的第2基布,在该第2基布重叠第1基布,进而将与第2基布相同原材料的大致带状构件重叠,对它们进行加热压缩,从而利用热熔接将第2基布与第1基布结合为一体。

即,本发明如以下所述。

[1]一种气囊用罩,其用于收纳利用自充气机供给的气体膨胀展开前的卷绕或折叠的袋状的缓冲件,其特征在于,

该气囊用罩具备:第1基布,其包括由化学纤维构成的平纹织物或无纺布;以及第2基布,其包含与构成该第1基布的纤维不同的纤维,具有比该第1基布的初始拉伸阻力值高的初始拉伸阻力值,并且,该气囊用罩具有将该第1基布夹在该第2基布和大致带状构件之间而利用热压接结合为一体的结合部。

[2]根据所述[1]所述的气囊用罩,其中,所述第1基布具有多个狭缝区域,在所述结合部,在该狭缝区域中,所述第2基布与所述大致带状构件直接利用热压接结合。

[3]根据所述[1]或[2]所述的气囊用罩,其中,在所述第2基布与所述第1基布之间、所述第1基布与所述大致带状构件之间、和/或所述第2基布与所述大致带状构件之间,在构成一者的纤维之间利用热熔浸透并结合有构成另一者的纤维的聚合物。

[4]根据所述[1]~[3]中任一项所述的气囊用罩,其中,构成所述第1基布的化学纤维是从包括人造丝、尼龙、聚酯、聚丙烯、腈纶、维纶以及芳纶的组中选择的至少一种。

[5]根据所述[1]~[4]中任一项所述的气囊用罩,其中,所述第2基布由利用压缩了的延展性布材料形成的压缩体构成。

[6]根据所述[5]所述的气囊用罩,其中,所述延展性布材料是毡状的材料。

[7]根据所述[5]或[6]所述的气囊用罩,其中,所述延展性布材料是包含多种高分子纤维的无纺布材料。

[8]根据所述[5]~[7]中任一项所述的气囊用罩,其中,所述延展性布材料包含聚酯纤维。

[9]根据所述[1]~[8]中任一项所述的气囊用罩,其中,所述第2基布包含具有比所述第1基布所包含的纤维的熔点低30℃以上的熔点的纤维。

[10]根据所述[1]~[9]中任一项所述的气囊用罩,其中,所述大致带状构件由延展性布材料形成。

[11]一种气囊装置,其中,该气囊装置具备被所述[1]~[10]中任一项所述的气囊用罩包裹的缓冲件。

[12]根据所述[11]所述的气囊装置,其中,该气囊装置是设于车辆用座椅的侧部且所述缓冲件向该车辆用座椅的乘员的侧方膨胀展开的侧气囊装置。

[13]根据所述[12]所述的气囊装置,其中,所述气囊用罩的第2基布设为与沿着所述车辆用座椅的侧部内置于该车辆用座椅的座椅框架接触,形成为作为在所述缓冲件膨胀展开时承受来自该座椅框架的反作用力的反作用力面发挥功能。

[14]根据所述[11]所述的气囊装置,其中,该气囊装置是所述缓冲件在车室内沿着车身侧壁膨胀展开的帘式气囊装置。

[15]根据所述[14]所述的气囊装置,其中,所述气囊用罩的第2基布设为与车身侧壁接触,形成为作为在所述缓冲件膨胀展开时承受来自该车身侧壁的反作用力的反作用力面发挥功能。

[16]一种气囊用罩的制造方法,其中,

该气囊用罩的制造方法是所述[1]~[10]中任一项所述的气囊用罩的制造方法,

该气囊用罩的制造方法包括以下工序:

对包含与构成第1基布的纤维不同的纤维的延展性布材料进行加热压缩,而形成具有比该第1基布的初始拉伸阻力值高的初始拉伸阻力值的第2基布作为压缩体,该第1基布包括由化学纤维构成的平纹织物或无纺布;以及

将该第1基布夹在得到的第2基布的局部与大致带状构件之间,进行加热压缩,利用热熔接将该第2基布与该第1基布结合为一体。

发明的效果

本发明的气囊用罩的第2基布与第1基布之间的结合部具有充分的强度以收纳利用自充气机供给的气体膨胀展开前的卷绕或折叠的袋状的缓冲件,并且不妨碍缓冲件膨胀展开时的第1基布的规定位置处的断裂。另外,本发明的气囊用罩的制造方法的将第2基布与第1基布结合为一体的工序与预先将第2基布形成为压缩体的工序相辅相成,对量产化的生产率较高的制造方法作出了贡献。

附图说明

图1是例示应用有本实施方式的气囊用罩的侧气囊装置和车辆的局部的图。

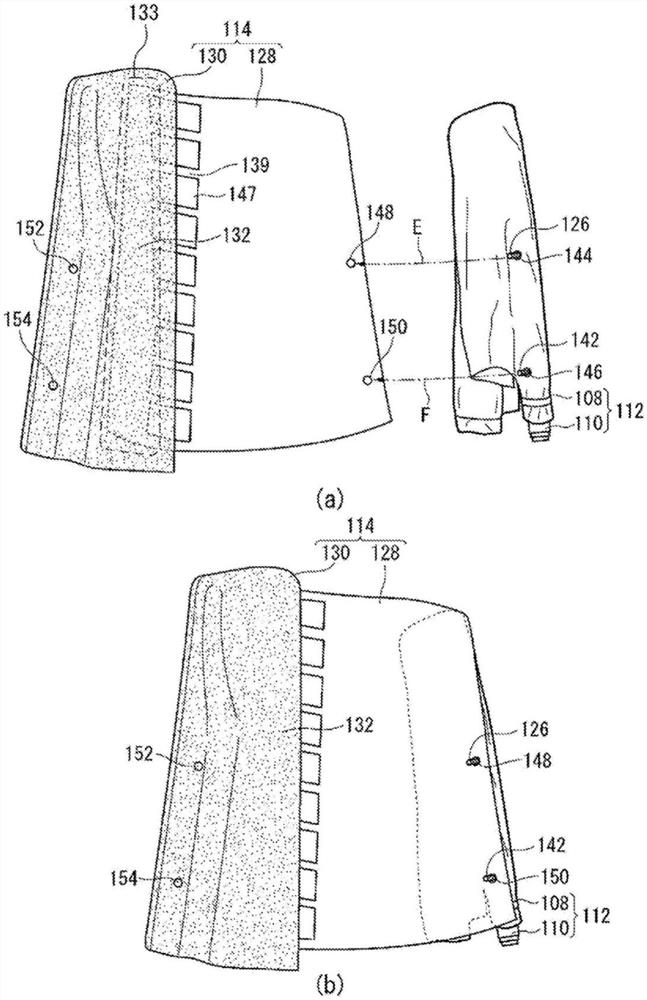

图2是例示包括图1的(b)的收纳状态的缓冲件的侧气囊装置的图。

图3是例示专利文献2所记载的气囊用罩的制造方法的图。

图4是例示将气囊用罩缠绕于气囊模块的工序的图。

图5是例示接着图4的工序的图。

图6是例示经过图4和图5所示的各工序制作而成的侧气囊装置的图。

图7是例示图5的(a)的气囊用罩的变形例的图。

图8是例示应用有本实施方式的气囊用罩的帘式气囊装置的图。

图9是构成本实施方式的气囊用罩的第2基布、第1基布以及大致带状构件的一个例子的俯视图。

图10是表示以下状态的代替附图的照片:在本实施方式的气囊用罩的制造方法的进行加热压缩而利用热熔接将第2基布与第1基布结合为一体的工序中,将第2基布(形成为压缩体的第2基布)安置于加热冲压装置,该第1基布包括由化学纤维构成的平纹织物或无纺布,该第2基布是通过对包含与构成第1基布的纤维不同的纤维的延展性布材料进行加热压缩,而具有比该第1基布的初始拉伸阻力值高的初始拉伸阻力值的基布。

图11是表示以下状态的代替附图的照片:在压缩形成的第2基布上,将具有多个狭缝区域的第1基材安置于规定的位置。

图12是表示以下状态的代替附图的照片:在安置好的第1基布上,将大致带状构件安置于规定的位置。

图13是表示以下状态的代替附图的照片:在安置好的大致带状构件上,安置加热冲压装置。

具体实施方式

以下,参照附图详细地说明本发明的实施方式。该实施方式所示的尺寸、材料、其他具体的数值等仅是用于使发明容易理解的例示,除了特别预先说明的情况以外,并不限定本发明。此外,在本说明书和附图中,对于实质上具有相同的功能、结构的要素,标注相同的附图标记,从而省略重复说明,另外,对于与本发明没有直接关系的要素,省略图示。

在本实施方式中,在乘员以正规的姿势就座于座位时,将乘员所朝向的方向称为前方,将其相反方向称为后方。另外,在乘员以正规的姿势就座于座位时,将乘员的右侧称为右方向,将乘员的左侧称为左方向。而且,在乘员以正规的姿势就座时,将乘员的头部方向称为上方,将乘员的腰部方向称为下方。在附图中,根据需要,将上述的以乘员为基准的前后左右上下方向表示为Fr、Rr、L、R、Up、Down。

本发明的一实施方式是一种气囊用罩,其用于收纳利用自充气机供给的气体膨胀展开前的卷绕或折叠的袋状的缓冲件,其特征在于,该气囊用罩包括:第1基布,其包括由化学纤维构成的平纹织物或无纺布;以及第2基布,其包含与构成该第1基布的纤维不同的纤维,该第2基布具有比该第1基布的初始拉伸阻力值高的初始拉伸阻力值,并且,该气囊用罩具有将该第1基布夹在该第2基布与大致带状构件之间并利用热压接结合为一体的结合部。如图4的(a)、图9的(b)、图11所例示那样,优选的是,在本实施方式的气囊用罩中,第1基布具有多个狭缝区域,在结合部中,在该狭缝区域将第2基布和大致带状构件直接利用热压接结合。通过由大致相同的原材料将第2基布和大致带状构件利用热压接结合为一体,从而结合部处的两者之间的结合更加牢固。优选的是,在第2基布与第1基布之间、第1基布与大致带状构件之间、和/或第2基布与大致带状构件之间,在构成一者的纤维之间利用热熔浸透并结合有构成另一者的纤维的聚合物。

构成第1基布的化学纤维能够是从包括人造丝、尼龙、聚酯、聚丙烯、腈纶、维纶以及芳纶的组中选择的至少一种,例如,能够是将尼龙纤维或聚酯纤维的经线和纬线织合而成的平纹织物、由尼龙纤维或聚酯纤维或聚丙烯纤维构成的无纺布。作为第1基布,优选聚酯纤维的无纺布,例如能够是PET纺粘无纺布。此外,第1基布除了包含化学纤维以外,也可以还包含玻璃纤维、碳纤维。

第2基布能够由利用压缩的延展性布材料形成的压缩体构成。通过将第2基布设为延展性布材料的压缩体,从而能够使初始拉伸阻力值高于第1基布的初始拉伸阻力值。延展性布材料能够是包含单一种类的高分子纤维的无纺布材料或包含多种高分子纤维的无纺布材料。多种高分子纤维能够包含芯-鞘(覆层)双组分复合纤维,也可以使该双组分复合纤维的覆层互相熔接而具有压缩成形后的形状稳定性。另外,该芯-覆层双组分复合纤维也可以构成为包括高分子材料的内部的具有规定的熔点的芯和高分子材料的外部的具有比该规定的熔点低的熔点的鞘(覆层)。而且,多种高分子纤维也可以包含多种单组分纤维。而且,另外,单组分纤维也可以构成为具有比芯-覆层双组分复合纤维的覆层组分的熔点高的熔点。能够将这样的无纺布材料作为延展性布材料来压缩成形,从而形成第2基布。

延展性布材料是毡状的材料为佳。通过使用毡状的材料作为延展性布材料,从而能够形成第2基布作为压缩体。不使用塑料而使用毡状的材料来压缩成形为第2基布的原因是,由于毡状的材料比塑料柔软,因此,毡状的材料能够追随应该收纳缓冲件的规定部位的形状而变形,而且还能够实现轻量化。成形后的毡状的材料是压缩体,且是利用冲压而熔接固化的源自毛毡的构件,因此,使用了成形后的毡材的最终产品即作为压缩体的第2基布的特性为,与固形的塑料相比较柔软而具有柔软性,与原始材料的毛毡相比刚性较高。能够将一张毡材用于第2基布,也可以将多个毡材重叠而用于第2基布。

延展性布材料能够包含聚酯纤维。

第2基布包含与构成所述第1基布的纤维不同的纤维。在此,不同是指,包含聚合物种类的差异、聚合物性状的差异、纤维形状的差异(例如短纤维和长纤维)。第2基布也可以包含与构成所述第1基布的纤维不同的聚合物种类的纤维,能够包含具有比所述第1基布所包含的纤维的熔点低30℃以上的熔点的纤维。

大致带状构件既可以是与所述第2基布相同的原材料,也可以是不同的原材料,但优选由延展性布材料构成。大致带状构件所使用的延展性布材料优选未被压缩成形,优选为毡状的材料。大致带状构件所使用的毛毡构件也可以由与所述第2基布相同的原材料构成,但大致带状构件对本实施方式的气囊用罩自身的强度的贡献较小,为了使所述第1基布和所述第2基布更牢固地一体化,作为大致带状构件,能够使用在热压接性方面比所述第2基布所使用的纤维原材料优异的原材料。

本实施方式的气囊用罩与包括充气机和缓冲件的气囊模块独立地设置为佳。通过将气囊用罩与气囊模块独立地设置,从而能够在制作了气囊用罩之后,以将气囊用罩缠绕于气囊模块等的方式包裹该气囊模块。因此,能够在与气囊模块不同的场所制作气囊用罩。

通过利用本实施方式的气囊用罩包裹内置有充气机的缓冲件,从而能够制作气囊装置。作为气囊装置,能够是设于车辆用座椅的侧部且缓冲件向车辆用座椅的乘员的侧方膨胀展开的侧气囊装置。在该情况下,气囊用罩的第2基布设为与沿着车辆用座椅的侧部内置于车辆用座椅的座椅框架接触,形成为作为在缓冲件膨胀展开时承受来自座椅框架的反作用力的反作用力面发挥功能为佳。由此,在利用气囊用罩包裹着气囊模块的状态下,第2基布能够维持气囊模块的形状以避开座椅框架的边缘,能够保护气囊模块。

另外,气囊装置能够是缓冲件在车室内沿着车身侧壁膨胀展开的帘式气囊装置。在该情况下,气囊用罩的第2基布设为与车身侧壁接触,形成为作为在缓冲件膨胀展开时承受来自车身侧壁的反作用力的反作用力面发挥功能为佳。由此,在利用气囊用罩包裹着气囊模块的状态下,第2基布能够从上边梁等车身侧壁中保护气囊模块。

在说明本实施方式的气囊用罩的制造方法之前,首先,作为以往技术的制造方法的一个例子,以下对专利文献2中的气囊用罩的构造和制造方法进行说明。在专利文献2中,在第1基布与第2基布之间的结合部未使用除了第1基布和第2基布以外的其他构件。

在此,初始拉伸阻力值设为,在使用规定的拉伸试验机对规定的形状的布以规定的条件进行拉伸时,该布伸长了5%时的由拉伸强度所表示的值。

根据该制造方法,能够制造具有结合部的气囊用罩,该结合部是将初始拉伸阻力值不同的第1基布和第2基布利用热压接结合为一体的结合部。如上所述,利用将第1基布与第2基布结合为一体而成的气囊用罩包裹卷绕或折叠的缓冲件,从而能够将该缓冲件以适合的形状收纳于车室内的规定部位。

第1基布的初始拉伸阻力值比第2基布的初始拉伸阻力值低而第1基布较柔软,因此能够将缓冲件保持为期望的收纳状态,该第1基布通过设置狭缝区域(也包括无开口的情况),从而不会阻碍缓冲件的膨胀展开,能够使存在于相邻的狭缝区域之间的桥接部可靠地断裂,因此能够使缓冲件的展开动作较稳定。另一方面,第2基布具有比第1基布的初始拉伸阻力值高的初始拉伸阻力值,因此,该第2基布通过配置于靠近障碍物那侧,从而无论是在缓冲件的收纳时还是在膨胀展开时,都能够从障碍物中保护缓冲件,防止爆裂等不良情况。

所述热熔接在比第1基布和第2基布中的任一者的熔融温度高的温度下进行为佳。由此,由于第1基布或第2基布熔融,因此,通过在该状态下加压,从而能够聚合物浸透于熔融的基布内部,将第1基布和第2基布接合。

参照图3,具体地说明以往技术的气囊用罩的结合部132的调制方法。

所述的第1基布与第2基布的一体化优选在热熔接的基础上附加冲压加工(热压接)。通过将第1基布和第2基布重叠并进行冲压加工,从而能够使聚合物浸透于基布内部,将第1基布与第2基布接合。该冲压加工优选与加热(热熔接)同时进行,但只要是在所加热的产品残留有余热的期间,就也可以不是同时而是在加热后进行。

参照图3,说明结合部132和压缩体(第2基布)130的同时成形方法。如图3的(a)所示,例如,将由尼龙N66构成的第1基布128和由压缩前的毡材料构成的第2基布130局部地重叠,利用由冲压装置136、138进行的冲压加工,自箭头C、D所示的上下方向施加压力(例如,5kg/cm

在图3的(a)中,说明了压缩前的毡材料与第1基布之间的结合部的形成,但也能够代替压缩前的毡材料,同样地形成压缩后的毡材料与第1基布之间的结合部。

毡材料在被加热并压缩时,纤维被互相压缩而毡材料变薄(例如,0.55mm),可塑性地变形而成为压缩体。更具体而言,若以比双组分复合纤维的覆层的熔点高的温度加热,则覆层熔解。因而,覆层在结合材料中的纤维所分布的所有位置互相熔接。在此,结合材料以比双组分复合纤维的芯和单组分纤维的整体构造的熔点低的温度被加热,因此,芯和单组分纤维保持固相的状态,互相不熔接,仅覆层的材料熔接。此外,在图3的(a)中还示出了第1基布128的后述的桥接部139(参照图5的(a))。

在像这样利用冲压装置136、138施加热和压力并且经过规定的加热时间(例如,20秒或100秒)时,第2基布130的具有流动性的聚合物朝向第1基布128的空隙移动,进而浸透于第1基布128的内部。像这样,利用伴随加压的热熔接形成将第1基布128与第2基布130结合为一体的结合部132,并且,第2基布130整体被压缩并固形化而成为压缩体。

在图3的(a)的例子中,在形成结合部132的情况下,设为相对于第1基布128在单侧安置作为毡材的第2基布130的构造,但并不限定于此。例如,如图3的(b)所示,在层叠地使用多个毡材作为第2基布的情况下,在形成结合部132时,也可以使用以自上下夹着第1基布128的方式安置作为毡材的第2基布130的构造。若是像这样使第2基布自上下夹着第1基布的结构,则与图3的(a)的例子相比,能够更可靠地使第1基布与第2基布一体化,但由于需要将第1基布夹在构成压缩前的第2基布的毡材之间,因此作业较为烦杂,另外,无法应用于对压缩后的第2基布和第1基布进行接合的情况。无论使用哪一构造,都能够在形成结合部132的同时还形成作为压缩体的第2基布130。

利用这样的加压热熔接形成结合部132,从而能够制造将初始拉伸阻力值不同的第1基布128和第2基布130结合为一体的气囊用罩114(参照图4)。

与以上的以往技术的气囊用罩的制造方法不同,本发明的作为其他形态的本实施方式的气囊用罩的制造方法包括以下工序:

对包含与构成第1基布的纤维不同的纤维的延展性布材料进行加热压缩,而形成具有比该第1基布的初始拉伸阻力值高的初始拉伸阻力值的第2基布作为压缩体,该第1基布包括由化学纤维构成的平纹织物或无纺布;以及

将该第1基布夹在得到的第2基布的局部与大致带状构件之间,进行加热压缩,利用热熔接将该第2基布与该第1基布结合为一体。

该方法为,在说明压缩前的毡材料(两张第2基布)与第1基布之间的结合部的形成的图3的(b)中,将两张第2基布(压缩前的毡材料)中的一张第2基布替换为压缩后的毡材料,并使用大致带状构件代替另一张第2基布。

以下,参照图9~图13,详细地说明本实施方式的气囊用罩的制造方法。

在图9示出构成本实施方式的气囊用罩的第2基布(的热加工前的平面状的第2基布)、第1基布以及大致带状的一个例子的俯视图。此外,图9是分别从背面侧观察图10所示的第2基布(的热加工前的平面状的第2基布)、第1基布以及大致带状构件时的俯视图。

首先,例如,使用规定的模具对图9所示的形状的压缩前的第2基布(包含与构成第1基布的纤维不同的纤维的延展性布材料,该第1基布包括由化学纤维构成的平纹织物或无纺布)进行加热压缩,而形成具有比该第1基布的初始拉伸阻力值高的初始拉伸阻力值的第2基布(例如,图10所示的形状的第2基布)作为压缩体。

如图10所示,将得到的第2基布(形成为压缩体的第2基布)安置于加热冲压装置。

接着,如图11所示,在压缩形成的第2基布上,将具有多个狭缝区域的第1基材安置于规定的位置。

接着,在安置好的第1基布上,将大致带状构件安置于规定的位置。此时,优选以满足以下情况的方式进行安置:(1)以大致带状构件覆盖第1基布的将要接合的部分整体的方式配置;(2)以大致带状构件在第1基布端部的前方具有与第2基布直接接触的部分的方式配置;(3)以大致带状构件在第1基布的狭缝区域的局部具有与第2基布直接接触的部分的方式配置。通过采用该配置,从而得到的气囊用罩的结合部成为结合力更高的构造。而且,优选(4)在第1基布端部的前方具有不存在大致带状构件的、仅第2基布被加热冲压的部分。通过采用该配置,在被加热冲压使得大致带状构件与第2基布一体化的部分的外侧(远离第1基布端部那侧),连续地形成仅第2基布被加热冲压的部位,能够强化大致带状构件与第2基布之间的接合部。

最后,如图13所示,在安置好的大致带状构件上安置加热冲压装置,利用加热压缩,能够制造如下这样的气囊用罩:第1基布具有多个狭缝区域,在结合部,在该狭缝区域,第2基布和大致带状构件直接利用热压接结合。

像这样得到的气囊用罩能够在第2基布与第1基布之间、第1基布与大致带状构件之间、和/或第2基布与大致带状构件之间,在构成一者的纤维之间利用热熔浸透并结合有构成另一者的纤维的聚合物。

图1是例示应用有本发明的实施方式的气囊用罩的侧气囊装置和车辆的局部的图。如图1的(a)所示,侧气囊装置100例如内置于成为车辆内的副驾驶座的车辆左侧的车辆用座椅102的座椅靠背104。

侧气囊装置100朝向座椅靠背104的车辆外侧设置,具备在车辆用座椅102与侧门106之间竖立设置而膨胀展开的缓冲件108(参照图2的(b))。另外,如图1的(b)所示,侧气囊装置100具备向缓冲件108供给膨胀展开用的气体的充气机110。

缓冲件108例如使用剪裁和缝制而形成为袋状。另外,缓冲件108被卷绕或折叠,进而在紧急时利用自内置的作为气体产生装置的充气机110供给的气体膨胀展开。

侧气囊装置100还具备包裹气囊模块112的气囊用罩114,详细内容随后叙述。此外,气囊模块112包括缓冲件108和充气机110。

图1的(b)省略了图1的(a)的车辆用座椅102的座椅靠背104中的表皮、座垫(例如,聚氨酯材料)而仅例示出座椅靠背框架116。座椅靠背框架116是成为座椅靠背104的骨架的构件,包括上部框架118和侧框架120。上部框架118沿着座椅靠背104的上边缘内置于座椅靠背104。另外,侧框架120沿着座椅靠背104的侧面内置于座椅靠背104。此外,以除了包括座椅靠背框架116以外还包括内置于座垫122的未图示的就座框架的方式,称为座椅框架124。

如图1的(b)所示,侧气囊装置100在包括缓冲件108和充气机110的气囊模块112被气囊用罩114包裹的状态下,设置于座椅靠背框架116的侧框架120的乘员侧。

图2是例示包括图1的(b)的收纳状态的缓冲件108的侧气囊装置100的图。图2的(a)是图1的(b)的A向视图。图2的(b)是图2的(a)的B-B剖视图。

如图2的(a)所示,侧气囊装置100设置于侧框架120的乘员侧。更具体而言,如图2的(b)所示,在气囊模块112中,卷绕或折叠的缓冲件108和内置的充气机110被气囊用罩114包裹,从而成为收纳状态。在该状态下,气囊模块112经由充气机110设置于侧框架120,并收纳于侧框架120的乘员侧。此外,充气机110为缸体型(筒型),且利用自主体突出来的双头螺栓126安装于侧框架120的乘员侧。

气囊用罩114具备初始拉伸阻力值(后述)不同的第1基布128和第2基布130,第1基布128和第2基布130经由利用热熔接形成的结合部132结合为一体。

在此,初始拉伸阻力值(N)设为,在使用规定的拉伸试验机对规定的形状的布以规定的条件进行拉伸时,被拉伸的布伸长了5%时的由拉伸强度(N)所表示的值。

以下,说明初始拉伸阻力值的测量方法的一个例子。

拉伸强度的测量装置使用SHIMADZU社制(拉伸试验机)AUTOGRAPH AG-50kNG。负荷传感器使用SIMADZU社制(共和负荷传感器)Type SFL-50KNAG(P/N 340-43122-01)50KN。拉伸长度的测量使用SHIMADZU社制(伸长计)SES-1000。

制作的布的试验片(样品片)的形状设为50mm×300mm的尺寸。作为布,准备N66平织基布、PET无纺布。N66平织基布剪裁成60mm×300mm,进而,去除经线而准确地设为50mm×300mm。PET无纺布剪裁成50mm×300mm。N66平织基布在经线方向上拉伸而进行试验,PET无纺布在MD(Machine Direction:纤维方向)方向上拉伸而进行试验。样品数量分别设为n=5。

以下,说明具体的试验条件。

在常温(20℃±15℃)、常湿(相对湿度45~85%)且常压(未特別地减压、加压时的压力,通常为与大气压相等的压力,大致一个大气压)的环境下,首先,使用气动卡盘以卡盘宽度(初始长度)成为100mm、初始负荷成为1.5N的方式把持样品片。接着,将伸长计的夹持部在该样品片的中心部附近以其间隔成为50mm的方式把持并设置。接下来,以100mm/min的拉伸速度拉伸样品片,将相对于初始长度伸长了5%时的拉伸强度的值设为初始拉伸阻力值(N)。

第1基布128是包括由化学纤维构成的平纹织物或无纺布的基布,作为一个例子,该第1基布128通过将尼龙纤维或聚酯纤维的经线与纬线织合而形成。通过将这样的纤维织合,从而能够形成第1基布128。但是,并不限定于此,作为第1基布128,也可以使用尼龙、聚酯或聚丙烯的无纺布。

第2基布130是包含与第1基布128的纤维不同的纤维、且具有比第1基布128的初始拉伸阻力值高的初始拉伸阻力值的基布,能够由延展性布材料形成。作为延展性布材料,也可以是包含多个高分子纤维的无纺布材料、毡状的材料,或者也可以由聚酯纤维形成。利用这样的延展性布材料形成第2基布130作为压缩体,从而能够使第2基布130的初始拉伸阻力值高于第1基布128的初始拉伸阻力值。

第1基布128和第2基布130由于其性质而能够维持它们自身的形状,因此,通过包裹卷绕或折叠的缓冲件108,从而能够将缓冲件108以适合的形状收纳于侧框架120的乘员侧等车室内的规定部位。另外,第1基布128的初始拉伸阻力值低于第2基布130的初始拉伸阻力值而第1基布128较柔软,因此,该1基布128能够追随应该收纳缓冲件108的规定部位的形状而容易变形。即,第1基布128具有将缓冲件108保持为期望的收纳状态的功能。另外,通过在较柔软的第1基布128设置狭缝区域等,从而不会阻碍缓冲件108的膨胀展开,而能够可靠地使狭缝区域之间的桥接部断裂,其结果,能够使缓冲件108的展开动作稳定。

另一方面,第2基布130具有相对地高于第1基布128的初始拉伸阻力值的初始拉伸阻力值,因此该第2基布130不仅不易变形,还能够维持形状。因此,如图2的(b)所示,第2基布130以自乘员侧与侧框架120接触的方式设置。即,通过在收纳状态的缓冲件108中的靠近侧框架120的边缘134等障碍物那侧配置第2基布130,从而能够以使缓冲件108避开障碍物的方式维持形状。因而,根据第2基布130,无论是在缓冲件108的收纳时还是在膨胀展开时,都能够从障碍物中保护缓冲件108,防止爆裂等不良情况,特别是,在未利用例如塑料而利用毡材料形成第2基布130时,与塑料相比较柔软,因此,能够追随应该收纳缓冲件108的规定部位的形状而变形,而且还能够实现轻量化。

在此,说明图2的(b)所示的结合部132的材料。结合部132由源自第2基布以及大致带状构件的包含多个高分子纤维的延展性布材料成形,将高分子纤维的至少局部互相熔接而形成,作为一个例子,能够采用包含多个高分子纤维的无纺布材料的形态。作为无纺布,能够使用毡状的无纺布(例如,聚酯毡)。聚酯毡通过利用针加工使聚酯纤维缠绕并互相固定的已知的针法来制造。作为其他的例子,聚酯纤维提供为聚对苯二甲酸乙二醇酯(PET),毡材料能够设为100%PET制。第2基布和大致带状构件既可以是相同材质的毡材,也可以是不同材质、性状的毡材。与第2基布相比,大致带状基布对本实施方式的气囊用罩中的第1基布与第2基布之间的结合构造的强度的贡献较小,因此,能够重视基布的热加工性,而将该大致带状基布设为由比第2基布容易热成形的纤维构成的毛毡。

构成毡材料的纤维随机或伪随机地互相缠绕。另外,毡材料能够包含两种不同结构的纤维。构成毡材料的单组分纤维能够全部由PET均聚物形成,但也能够设为具有芯和包围该芯的覆层的双组分复合纤维。双组分复合纤维的芯和覆层构成为具有不同的特性,特别是熔点不同,覆层具有有意地低于芯的熔点的熔点(例如,芯材料的熔点为260℃左右,覆层材料的熔点为110℃~150℃左右)。作为一个例子,第2基布130更优选包含具有比第1基布所包含的纤维的熔点低30℃以上的熔点的纤维。

双组分复合纤维也能够全部由聚酯形成,芯能够由PET均聚物成形,覆层能够由共聚物(coPET)形成。利用这样的PET和coPET的组合,覆层的熔点低于芯的熔点,能够在整体上可靠地利用PET形成纤维。

双组分复合纤维的芯和单组分纤维均由PET均聚物形成,因此具有互相相同的熔点,由此单组分纤维具有比双组分复合纤维的覆层的熔点高的熔点。双组分复合纤维在毡材料中均匀地分配于单组分纤维整体。能够使双组分复合纤维占毡材料的纤维整体的30%~60%,剩余全部设为单组分纤维。通过在第2基布130的毡材料中包含双组分复合纤维,从而以比覆层的熔点高的温度对毡材进行热处理(热加工),由此还能够提高第2基布130的初始拉伸阻力值。

以下,在例1~例3中,使用组合第1基布和第2基布而得到的气囊用罩,验证气囊展开时的形状的稳定性。

在例1中,准备N66平织基布作为第1基布,准备实施了热加工的PET+Co-PET无纺布作为第2基布,并将它们组合。在此,N66平织基布通过对尼龙66纤维进行平织而成为布。另外,PET+Co-PET无纺布在纤维的芯部分使用通常的PET,并且在覆层(鞘)部分使用Co-PET(Copolymer-PET:改性PET共聚物),利用化学接合、热接合、针刺、水刺、缝编等适当地结合而成为布状。而且,第2基布的热加工是指如下这样的加工:在150℃~200℃、20秒~3分钟的条件下进行加热、加压而压缩,使无纺布变硬而得到压缩体。在例1中,第1基布的初始拉伸阻力值成为“125N”,第2基布的初始拉伸阻力值成为“425N”,第2基布的初始拉伸阻力值高于第1基布的初始拉伸阻力值。其结果,在例1中,气囊展开时的形状的稳定性为“○”,即气囊模块设置时的形状的保持性良好,展开时的展开动作稳定且良好。

在例1中,在组合第1基布和第2基布时,与图3的(b)所示的在两张第2基布之间夹持并接合第1基布的方法相比,在采用使用大致带状构件将第1基布与第2基布接合的方法的情况下,可看到明显的生产率的提高,其中,该大致带状构件由与第2基布相同的组分构成,且(1)为覆盖第1基布的将要接合的部分整体的大小;(2)在第1基布前端部的前方具有与第2基布直接接触的部分;(3)在第1基布的狭缝区域的局部具有与第2基布直接接触的部分;(4)在第1基布端部的前方具有不存在大致带状构件而仅第2基布被加热冲压的部分。

在例2中,准备PET无纺布作为第1基布,准备实施了热加工的PET+Co-PET无纺布作为第2基布,并将它们组合。在此,PET无纺布利用纺粘法使聚酯(聚对苯二甲酸乙二醇酯)纤维成为无纺布。在例2中,第1基布的初始拉伸阻力值成为“143N”,第2基布的初始拉伸阻力值成为“425N”,第2基布的初始拉伸阻力值高于第1基布的初始拉伸阻力值。其结果,在例2中,气囊展开时的形状的稳定性为“○”,即气囊模块设置时的形状的保持性良好,展开时的展开动作稳定且良好。

在例3中,准备PET无纺布作为第1基布,准备PET+Co-PET无纺布作为第2基布,并将它们组合。在此,例3的第2基布在未实施热加工而未成为压缩体的方面处于本实施方式的范围之外。在例3中,第1基布的初始拉伸阻力值成为“143N”,未实施热加工的第2基布的初始拉伸阻力值成为“50N”,第2基布的初始拉伸阻力值低于第1基布的初始拉伸阻力值。其结果,在例3中,气囊展开时的形状的稳定性为“×”,即气囊模块设置时的形状的保持性较差,展开时的展开动作不稳定。

以下,参照图4~图6,说明将气囊用罩114缠绕于气囊模块112而包裹该气囊模块112的步骤。图4是例示将气囊用罩114缠绕于气囊模块112的工序的图。

如图4的(a)所示,在气囊模块112中,自充气机110的主体突出来的双头螺栓126、142在充气机110插入于缓冲件108的内部的状态下分别插入于在缓冲件108形成的两个插入孔144、146,并自缓冲件108的内部朝向外部穿过。

气囊用罩114由第1基布128和作为压缩体的第2基布130构成。自第1基布128与第2基布130之间的结合部132,在第1基布128形成有多个狭缝区域147(有开口)。而且,在狭缝区域147之间,形成有桥接部139。第1基布的狭缝区域147(有开口)和桥接部139的局部形成于作为压缩体的第2基布130的区域内。而且,在该区域,第1基布128被夹在大致带状构件133与第2基布之间而形成结合部132。另一方面,狭缝区域147(有开口)和桥接部139的剩余的部分仅形成于第1基布128的区域。

另外,缓冲件108被卷绕或折叠。如图4的(a)所示,在气囊用罩114,在第1基布128形成有双头螺栓126、142的插入孔148、150,同样地,在作为压缩体的第2基布130形成有双头螺栓126、142的插入孔152、154。

首先,如图4的(a)所示,在气囊用罩114的侧方附近配置气囊模块112。接下来,将充气机110的双头螺栓126、142自第1基布128的背面侧穿过第1基布128的插入孔148、150(箭头E、F),从而将气囊模块112与第1基布128重叠(参照图4的(b))。

图5是例示接着图4的工序的图。图5的(a)表示从背面侧观察图4的(b)所示的气囊用罩114和气囊模块112的状态。从该状态起,将气囊模块112与第1基布128一起朝向第2基布130卷绕(箭头G),于是,如图5的(b)所示,被第1基布128包住的气囊模块112成为接近第2基布130的状态。

然后,从该状态起,如图5的(b)的箭头H、I所示,以将分别穿过第1基布128的插入孔148、150的双头螺栓126、142分别穿过第2基布130的插入孔152、154的方式,将被第1基布128包住的气囊模块112朝向第2基布130卷绕。由此,能够制作利用气囊用罩114包裹气囊模块112的侧气囊装置100(参照图6)。

图6是例示经过图4和图5所示的各工序制作而成的侧气囊装置100的图。在侧气囊装置100中,如图6的(a)、图6的(c)所示,双头螺栓126、142分别穿过第2基布130的插入孔152、154,如图6的(c)所示,气囊模块112由气囊用罩114包裹。

通过像这样与气囊模块112独立地设置气囊用罩114,从而在制作了气囊用罩114之后,能够缠绕于气囊模块112并包裹该气囊模块112。因此,气囊用罩114能够在与气囊模块112不同的场所制作。

对于像这样构成的侧气囊装置100,当气囊模块112的缓冲件108膨胀展开时,第1基布128的狭缝区域147(有开口)(图4的(a))的桥接部139容易断裂,而不会妨碍缓冲件108的膨胀展开。

图7是例示图4的(a)的气囊用罩114的变形例的图。在图7的(a)所示的气囊用罩114A中,采用第1基布128A的狭缝区域147A(无开口)与结合部132A不重叠的结构。对于气囊用罩114A的结合部132A,第1基布128A与第2基布130之间的重叠部分和大致带状构件133A互相在整个表面接触并结合。而且,第1基布128A的狭缝区域147A(无开口)和桥接部139A在第1基布128A的区域内以沿着作为压缩体的第2基布130的边缘的方式交替地设置。对于使用了这样的气囊用罩114A的侧气囊装置100,在缓冲件108膨胀展开时,第1基布128A的狭缝区域147A(无开口)之间的桥接部139A容易断裂,而不会妨碍缓冲件108的膨胀展开。

图8是例示应用有本发明的实施方式的气囊用罩114的帘式气囊装置100B的图。图8的(a)例示帘式气囊装置100B的非展开时(收纳时)。图8的(b)例示图8的(a)的J-J截面。

帘式气囊装置100B利用侧面碰撞等紧急时自充气机156供给的气体的压力使缓冲件158膨胀展开来对乘员进行约束。如图8的(a)所示,在车辆的侧面部自车辆前方设置有侧窗160、162。在各侧窗160、162的车辆前后方向上设有支撑车顶(顶部)的支柱(柱)。这些支柱自车辆的前方起被称为前支柱164、中支柱166、后支柱168。

车辆还具有上边梁170和自车内侧覆盖上边梁170的罩172。此外,在图8的(a)中,由双点划线表示罩172。上边梁170位于车辆的车室内的侧面上部而形成车身侧壁。

缓冲件158遍及整个车辆前后方向地卷绕或折叠,在图8的(b)所示的J-J截面中,该缓冲件158收纳于上边梁170与罩172之间。这些收纳于有限的收纳空间的缓冲件158利用多个薄片174安装于车室内的侧面上部。

在帘式气囊装置100B中,如图8的(b)所示,缓冲件158被气囊用罩114包裹而成为收纳状态,而且,第2基布130设为与成为车身侧壁的上边梁170接触,形成为作为在缓冲件158膨胀展开时承受来自上边梁170的反作用力的反作用力面发挥功能。

因而,根据帘式气囊装置100B,将初始拉伸阻力值相对较高而不易变形的第2基布130配置于收纳状态的缓冲件158中的靠近障碍物(此处为上边梁170)那侧,从而能够从障碍物中保护缓冲件158,防止爆裂等不良情况。而且,第1基布128的初始拉伸阻力值低于第2基布130的初始拉伸阻力值而第1基布128较柔软,因此,该第1基布128能够追随应该收纳缓冲件158的规定部位的形状而容易变形,能够将缓冲件158以适合的形状收纳于规定部位。

像这样,气囊用罩114能够应用于侧气囊装置100和帘式气囊装置100B中的任一者,而且,能够将卷绕或折叠的缓冲件108、158以适合的形状收纳于车室内的规定部位,并且,能够从障碍物中保护缓冲件108、158。

以上,参照附图详细地说明了本发明的实施方式,但当然并不限定于该实施方式。显然,若是本领域技术人员,则能够在权利要求书所记载的范畴内想到各种变更例或修正例,应当理解,这些当然也属于本发明的技术范围。

另外,至此说明了将具备气囊用罩的侧气囊装置、帘式气囊装置应用于汽车的例子,但除了汽车以外,也能够应用于飞机、船舶等,能够得到同样的作用效果。

产业上的可利用性

本发明能够较好地利用为包裹收纳于车室内且以紧急时保护乘员为目的而膨胀展开的缓冲件的气囊用罩及其制法以及具备气囊用罩的气囊装置。

附图标记说明

100、侧气囊装置;100B、帘式气囊装置;102、车辆用座椅;104、座椅靠背;106、侧门;108、158、缓冲件;110、156、充气机;112、气囊模块;114、114A、气囊用罩;116、座椅靠背框架;118、上部框架;120、侧框架;122、座垫;124、座椅框架;126、142、双头螺栓;128、128A、第1基布;130、第2基布;132、132A、结合部;133、大致带状构件;133A、大致带状构件;134、侧框架的边缘;136、138、加热冲压装置;139、139A、第1基布的桥接部;144、146、缓冲件的插入孔;147、第1基布的狭缝区域(有开口);147A、第1基布的狭缝区域(线状、无开口);148、150、第1基布的插入孔;152、154、第2基布的插入孔;160、162、侧窗;164、前支柱;166、中支柱;168、后支柱;170、上边梁;172、罩;174、薄片。

- 前座用气囊装置及其控制方法、气囊的折叠方法

- 一种汽车安全气囊检测装置及其检测方法

- 一种机载气囊式无人机回收方法及回收装置

- 气囊罩的制造方法、气囊罩和气囊组件

- 气囊罩的制造方法、气囊罩和气囊组件