一种紧固件批量点螺纹胶方法

文献发布时间:2023-06-19 19:07:35

技术领域

本发明涉及紧固件加工技术领域,尤其涉及一种紧固件批量点螺纹胶方法。

背景技术

紧固件涂螺纹防松胶是一种可拆卸且具备一定防松效果的紧固件防松措施,如沉头螺钉或其他特殊用途的紧固件。

军工行业电子设备的生产制造大多为多品种小批量模式,因设备结构紧凑大量使用沉头螺钉,该螺钉无法采用弹垫等常规防松方法,常涂抹螺纹胶进行防松,又因调试、维护维修等环节需要反复拆卸紧固件,故对涂胶量有一定的要求。

常规紧固胶涂胶的操作方式为人工将单颗紧固件浸于螺纹胶液一定深度后用擦拭纸擦除多余胶液或人工通过胶嘴直接涂覆在紧固件表面。

现有方式可以实现定量控制涂胶量的目的,但效率极低,涂胶量一致性也难控制。

发明内容

鉴于上述的分析,本发明旨在提供一种紧固件批量点螺纹胶方法,用以解决现有的人工涂胶的方式效率低且耗时长的问题。

本发明的目的主要是通过以下技术方案实现的:

一种紧固件批量点螺纹胶方法,包括以下步骤:

步骤S1:将紧固件固定到支撑板上;

步骤S2:手动下压支撑板;支撑板带动紧固件下移,紧固件的下部浸入衬套安装孔内的胶液中;

步骤S3:松开支撑板,支撑板在弹性复位机构的作用下复位。

进一步地,步骤S1中,紧固件的固定方式为:

步骤S11:将待涂胶的紧固件装入支撑板的锥形孔内。

步骤S12:将紧固件压板置于支撑板上使其通过自重压紧待涂胶的紧固件。

进一步地,紧固件安装完成后,紧固件的下部伸出于支撑板的下表面。

进一步地,步骤S1中,下压支撑板对紧固件进行涂胶时,能够通过调节高度调节微分头调节紧固件涂胶的长度。

进一步地,步骤S1中,根据待涂胶的紧固件的规格和涂胶长度计算并调节高度调节微分头伸出支撑板下表面的长度;紧固件涂胶的长度即为:紧固件伸出支撑板底面的长度与高度调节微分头伸出支撑板底面的长度之差。

进一步地,步骤S2中,手动下压紧固件压板使其下沉时,紧固件压板带动支撑板和紧固件下移;下移到位后,紧固件伸入盒体上的衬套安装孔中,高度调节微分头支撑在盒体的上表面。

进一步地,通过液位管与衬套安装孔形成连通器,监测当液位管内的液位高度低于Min线时,旋转下压储液筒中的活塞杆,调节液位高度至Max线和Mid线之间,保证衬套安装孔中的胶液充足。

进一步地,活塞下移过程中,胶液从储液筒流入分路块,分路块与连接管连通,流入分路块的胶液通过连接管进入衬套安装孔。

进一步地,步骤S3中,支撑板上移的过程中,紧固件依次从衬套安装孔和上方的余胶擦拭垫中抽出;紧固件从余胶擦拭垫中抽除时,紧固件上多余的胶液被余胶擦拭垫擦除。

一种紧固件批量点螺纹胶装置,用于实现的紧固件批量点螺纹胶方法,紧固件批量点螺纹胶装置包括:

盒体,用于盛放胶液;

支撑板,设置在盒体的上方;

多个紧固件排布设置在支撑板上且能够跟随支撑板上下运动;

弹性复位机构,设置在盒体和支撑板之间,用于实现支撑板下压后的复位。

本发明技术方案至少能够实现以下效果之一:

1.本发明能够实现一次性较多数量的紧固件的定量涂胶功能,通过在衬套安装孔中注入胶液实现在紧固件插入衬套安装孔时实现涂胶,且衬套安装孔中安装能够吸附胶液的衬套,通过衬套与紧固件之间的摩擦接触能够对将衬套内吸附的胶液涂覆在紧固件表面,在胶液液位低于衬套时也能保证涂胶长度,实现自动补偿低偏差液位的功能。

2.本发明设有能够吸附胶液的余胶擦拭垫和衬套,能够通过余胶擦拭垫和衬套进行涂胶,可自动补偿少量偏差的胶液液位;当衬套安装孔中胶液液位不足时,紧固件也能够通过与余胶擦拭垫和衬套的接触实现涂胶。

3.本发明的余胶擦拭垫设置在衬套安装孔的上方,当紧固件上粘连的胶液过多时,紧固件从余胶擦拭垫抽出过程中,余胶擦拭垫能够将紧固件上过剩胶液擦除。

4.本发明设置弹性复位机构,能够在涂胶完成后,推动支撑板复位,进而能够自动带出涂胶后的紧固件。

5.本发明实现了对批量紧固件的标准化涂胶,保证多个紧固件的涂胶量的一致性,保证了涂胶质量。

本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

附图说明

附图仅用于示出具体实施例的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

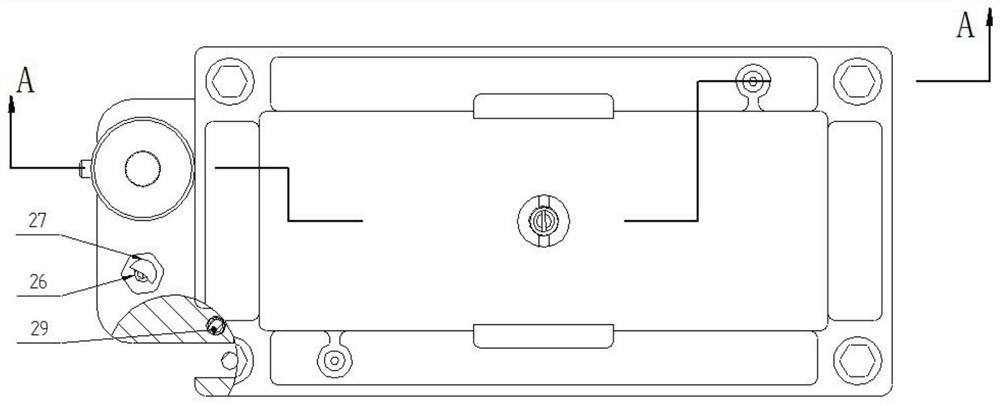

图1本发明的紧固件批量点螺纹胶装置的结构示意图;

图2本发明的紧固件批量点螺纹胶装置的A-A方向的剖视图;

图3为本发明的紧固件批量点螺纹胶装置的盒体的结构示意图;

图4为本发明的紧固件批量点螺纹胶装置的盒体的B-B方向的剖视图;

图5为本发明的本发明的紧固件批量点螺纹胶装置的支撑板的结构示意图。

附图标记:

1:活塞杆;2:储液筒盖;3:储液筒;4:活塞;5:活塞密封圈;6:闷头;7:活塞盖;8:分路块;9:直头连接头;10:连接管;11:盒体;12:上盖板安装螺钉;13:上盖板;14:余胶擦拭垫;15:衬套;16:下盖板;17:下盖板安装螺钉;18:T型连接头;19:紧固件压板;20:支撑板;21:高度调节微分头;22:定位销;23:弹簧轴;24:弹簧套;25:弹簧;26:液位管;27:盖帽;28:下盖板密封圈;29:分路块安装螺钉;30:紧固件;

11-1:方形槽;11-2:衬套安装孔;11-3:销孔;11-4:弹簧安装孔;11-5:密封圈安装槽;

20-1:锥形孔;20-2:一字槽。

具体实施方式

下面结合附图来具体描述本发明的优选实施例,其中,附图构成本发明一部分,并与本发明的实施例一起用于阐释本发明的原理,并非用于限定本发明的范围。

实施例1

本发明的一个具体实施例,提供一种实施例1中的紧固件批量点螺纹胶装置的涂胶方法,包括以下步骤:

步骤S1:将紧固件30安装到支撑板20;

步骤S2:手动下压紧固件压板19和支撑板20;支撑板20带动紧固件下移,紧固件的下部浸入衬套安装孔11-2内的胶液中;

步骤S3:松开紧固件压板19,支撑板20在弹性复位机构的作用下复位,紧固件上移脱离衬套安装孔11-2并通过余胶擦拭垫14擦除余胶。

具体地,步骤S1中,紧固件30在支撑板20上的安装方式为:

步骤S11:取下支撑板20上方的紧固件压板19,将待涂胶的紧固件30装入支撑板20上的锥形孔20-1内;

步骤S12:将紧固件压板19置于支撑板20上,使其通过自重压紧支撑板20上锥形孔20-1中的待涂胶的紧固件30。

进一步地,所述步骤S1中,下压支撑板20对紧固件30进行涂胶时,能够调节紧固件30涂胶的长度。

具体地:根据待涂胶的紧固件30的规格和涂胶长度计算并调节高度调节微分头21伸出支撑板20下表面的长度;紧固件30伸入衬套安装孔11-2的深度即为紧固件30伸出支撑板20底面的长度与高度调节微分头21伸出支撑板20底面的长度之差。

所述步骤S1中,支撑板20上阵列设置多个锥形孔20-1,能够用于安装多个紧固件30,且紧固件30的上方通过紧固件压板19进行限位,使紧固件30不能相对于支撑板20发生位移。紧固件30安装到位后,紧固件30的螺柱伸出支撑板20的下表面。

具体地,所述步骤S2中,手动下压紧固件压板19使其下沉时,紧固件压板19带动支撑板20和紧固件30下移;下移到位后,紧固件30伸入盒体11上的衬套安装孔11-2中,高度调节微分头21支撑在盒体11的上表面。紧固件30伸入衬套安装孔11-2的深度即为紧固件30伸出支撑板20底面的长度与高度调节微分头21伸出支撑板20底面的长度之差。

同时,通过液位管26与衬套安装孔11-2形成连通器,监测当液位管26内的液位高度低于Min线时,旋转下压储液筒3中的活塞杆1,调节液位高度至Max线和Mid线之间,保证衬套安装孔11-2中的胶液充足。

进一步地,所述步骤S2中,通过下压活塞杆1和活塞4,使活塞4推动储液筒3内的胶液流入衬套安装孔11-2内,以备涂胶使用。

具体地,活塞4下移过程中,胶液从储液筒3流入分路块8,分路块8的第三支路与连接管10连通,流入分路块8的胶液通过连接管10进入衬套安装孔11-2。

进一步地,当储液筒3中胶液不足时,需要补充胶液,过程为:

步骤S21:旋下储液筒盖2,并将活塞组件(即活塞杆1和活塞4)拔出;

步骤S22:将螺纹胶胶液缓慢倒入储液筒3内,分路块8的第一支路与储液筒3连通,第二支路与液位管26连通,加入的胶液一部分通过第二支路流入液位管26,利用连通器原理间接观测储液筒3中的液位高度。观察液位管26内液位高度,确保液位始终不超过Max线;当液位管26内液位高度保持不变且处于Max线和Mid线之间时说明加液完成;

步骤S23:旋下闷头6,将活塞组件缓慢塞入储液筒3内并旋紧储液筒盖2,缓慢旋转活塞杆1观察液位管26内液位高度,当液位高度达到Max线时停止旋转并旋紧闷头6。

值得注意的是:闷头6旋下时,液位管26与储液筒3也构成连通器,液位管26与储液筒3和衬套安装孔11-2的液位高度均相同;闷头拧紧后,液位管26仅与衬套安装孔11-2构成连通器,用于观测衬套安装孔11-2中液位高度。

所述步骤S3中,衬套安装孔11-2中安装衬套15,衬套15的上方设置余胶擦拭垫14。

缓慢松开支撑板20上的施加力,使紧固件压板19和支撑板20在弹性复位机构的弹簧25的弹力作用下上浮,带出涂胶完成后的紧固件30。

具体地,弹簧25带动支撑板20上移的过程中,紧固件30依次从衬套安装孔11-2和余胶擦拭垫14中抽出;紧固件30从余胶擦拭垫14中抽除时,紧固件30上多余的胶液被余胶擦拭垫14擦除。

进一步地,取下紧固件压板19,取出涂胶后的紧固件30,观察涂胶质量。

实施例2

本发明的一个具体实施例,公开了一种紧固件批量点螺纹胶装置,如图1、图2所示,包括:盒体11、加注组件、支撑板20和弹性复位机构;其中,盒体11中盛放有用于涂抹紧固件30的胶液;支撑板20设置在盒体11的上方;多个紧固件30排布设置在所述支撑板20上且能够跟随所述支撑板20上下运动;弹性复位机构设置在盒体11和支撑板20之间,用于实现所述支撑板20下压后的复位。

具体地,紧固件30的下端伸出于支撑板20的下表面。

实施时,手动下压支撑板20,支撑板20克服弹性复位机构的弹性力下移,进而通过支撑板20带动多个紧固件30同时下移,紧固件30伸出支撑板20下表面的部分浸入盒体11中的胶液中,松开支撑板20,支撑板20在弹性复位机构的弹力作用下上移,带动多个紧固件30同步移出盒体11,完成对多个紧固件30的同步点胶(涂胶)过程。

进一步地,支撑板20上设置多个锥形孔20-1,锥形孔20-1用于实现紧固件30的定位安装。

优选地,紧固件30为螺钉或螺栓,紧固件30的螺柱部分穿过锥形孔20-1且伸出于支撑板20的下表面,紧固件30的头部被锥形孔20-1托住使紧固件30不会从支撑板20上掉落。

进一步地,支撑板20的上方设置紧固件压板19,紧固件压板19能够将所述紧固件30与所述支撑板20压紧,紧固件压板19用于固定待涂胶的紧固件30。实施时,紧固件压板19浮装于支撑板20,待涂胶的紧固件30放置于支撑板20的锥形孔20-1内,并通过紧固件压板19压紧,紧固件压板19和锥形孔20-1共同作用限制紧固件30相对于支撑板20的相对位移。紧固件压板19浮装在支撑板20的上方,涂胶完毕后,取下紧固件压板19,将涂胶完毕后的紧固件30从支撑板20上取下。

进一步地,如图5所示,支撑板20上矩形阵列排布有锥形孔20-1,用于实现紧固件30的定位安装;锥形孔20-1的两侧开有一字槽20-2,当紧固件30的规格偏小,不方便用手拾取时可用镊子探入一字槽20-2内拾取紧固件30,也就是解决了小规格紧固件收取不便的技术问题。

进一步地,为了便于将紧固件30上粘连的多余胶液擦除,本发明还设有余胶擦拭垫14。

本发明的一种具体实施方式中,如图3、图4所示,盒体11上设置方形槽11-1和衬套安装孔11-2;衬套安装孔11-2用于盛放胶液,所述方形槽11-1中设置余胶擦拭垫14,所述支撑板20下压时,所述紧固件30穿过所述余胶擦拭垫14进入所述衬套安装孔11-2中。

具体地,余胶擦拭垫14上设有多个与衬套安装孔11-2对应的通孔,通孔的宽度小于紧固件30的直径,余胶擦拭垫14具有伸缩性,紧固件30能够穿过通孔进入衬套安装孔11-2。

由于余胶擦拭垫14上的通孔直径小于紧固件30直径,当紧固件30穿过余胶擦拭垫14上的通孔时会产生阻力,通过设置紧固件压板19后施加压力可确保紧固件30顺利通过余胶擦拭垫14上的通孔。并且,在紧固件30从盒体11中移出时,余胶擦拭垫14表面粘连能够将紧固件30表面的余胶擦拭掉,避免涂胶过剩。

进一步地,所述衬套安装孔11-2中安装环形的衬套15。

进一步地,所述余胶擦拭垫14和衬套15均为弹性材料。

本发明的一种具体实施方式中,余胶擦拭垫14和衬套15均为多孔的弹性材料。多孔弹性材料自动补偿低偏差液位的作用方式为:余胶擦拭垫14和衬套15采用多孔弹性材料,能够吸附胶液。

紧固件30与余胶擦拭垫14和衬套15接触时,能够通过余胶擦拭垫14和衬套15进行涂胶,当衬套安装孔中液位低于衬套15时,能够通过衬套15与紧固件30之间的摩擦接触将胶液涂抹于紧固件30表面,实现自动补偿少量偏差的胶液液位;即当紧固件30上粘连的胶液过剩时,余胶擦拭垫14能够将紧固件30上过剩胶液擦除,当衬套安装孔11-2中胶液液位不足时,紧固件30也能够通过与余胶擦拭垫14和衬套15的接触实现涂胶。

优选地,余胶擦拭垫14和衬套15采用海绵材质。

本发明的一种具体实施方式中,如图4所示,盒体11上设有销孔11-3,定位销22压装在盒体11的销孔11-3内,定位销22用于确保支撑板20上下运动时不发生偏移。

支撑板20穿过定位销22后安装在弹性复位机构的上方,定位销22能够实现盒体11与支撑板20之间的定位,保证锥形孔20-1与衬套安装孔11-2对齐,即保证支撑板20上的紧固件30能够顺利插入衬套安装孔11-2中涂覆胶液。

为了保证盒体11中胶液充足,本发明还设有加注组件,用于储存胶液和向盒体11中加注胶液。

本发明的一种具体实施方式中,加注组件包括:活塞杆1、储液筒盖2、储液筒3和活塞4,其中,储液筒3中储存备用的胶液,储液筒3的上部安装储液筒盖2,储液筒盖2上活动安装活塞杆1,活塞杆1的下端固定安装活塞4;活塞4设置在储液筒3中,且通过活塞密封圈5与储液筒3的内壁密封接触。

具体地,活塞杆1穿过储液筒盖2与活塞4连接,且活塞杆1能够与储液筒盖2相对滑移。活塞杆1相对储液筒盖2上下移动时,能够带动活塞4在储液筒3中上下移动,进而将储液筒3中的胶液压入盒体11中。

进一步地,储液筒3的侧面安装闷头6,闷头6通过螺纹旋装到储液筒3上。取下闷头6能够方便活塞4压入储液筒3中,拧紧闷头6则能够使活塞4与储液筒3之间形成的密闭空间。

进一步地,活塞4的底部安装活塞盖7;具体地,活塞杆1穿过活塞4后将活塞杆1尾端反铆,使其与活塞4固定连接;活塞盖7压装到活塞4上;活塞密封圈5安装到活塞4的侧面上,使活塞4的侧面与储液筒3的内壁密封接触。实施时:将安装有活塞盖7、活塞密封圈5和活塞杆1的活塞4压入储液筒3内,并将储液筒盖2旋装到储液筒3上;下压活塞杆1使活塞4推动储液筒3中的胶液流入盒体11。

进一步地,储液筒3通过分路块8和连接管10与盒体11进行连通。

具体地,分路块8通过分路块安装螺钉29固定安装在储液筒3上,且分路块8通过分路块安装螺钉29与盒体11固定连接。

具体地,分路块8内部设有三条支路,分别为第一支路、第二支路和第三支路;其中,第一支路与储液筒3连通,第二支路与液位管26连通,第三支路与连接管10连通。

进一步地,连接管10的一端通过直头连接头9与分路块8的第三支路连通,连接管10的另一端通过T型连接头18与盒体11连通。

本发明的一种具体实施方式中,盒体11的上部设置上盖板13,盒体11的底部设置下盖板16。

进一步地,本发明以盒体11为基体,余胶擦拭垫14和衬套15依次安装在盒体11的方形槽11-1和衬套安装孔11-2内,并依次通过上盖板13、上盖板安装螺钉12进行压紧。

具体地,上盖板13用于将余胶擦拭垫14和衬套15压紧在盒体11上,上盖板13通过上盖板安装螺钉12与盒体11紧固连接。上盖板13上开设多个开孔,上盖板13与盒体11接触部位预先涂抹硅橡胶,待硅橡胶固化后通过上盖板安装螺钉12压紧上盖板13使其与盒体11密封,防止搬移时胶液溢出;上盖板13开孔部位在装置搬移时贴薄膜密封,防止胶液溢出。

进一步地,下盖板16安装在盒体11的底部,并用下盖板安装螺钉17与盒体11固定。

具体地,盒体11的底部设有内凹的密封圈安装槽11-5,密封圈安装槽11-5能够与盒体11上的衬套安装孔11-2连通。

具体地,下盖板密封圈28安装在盒体11的密封圈安装槽11-5上;用于密封盒体11与下盖板16之间的间隙。

下盖板16安装后,盒体11的密封圈安装槽11-5与下盖板16之间形成一个连通腔,连通腔的上方与多个衬套安装孔11-2连通,连通腔的侧面通过T型连接头18与连接管10连通。

具体地,分路块8安装在盒体11上,并用分路块安装螺钉29固定;T型连接头18旋装在下盖板16上;直头连接头9旋装到分路块8上;连接管10两头分别压接到直头连接头9和T型连接头18上;实现将储液筒3和盒体11的连通。当胶液明显不足时,通过旋紧活塞杆1带动活塞4下沉,通过挤压将储液筒3内的胶液压至盒体11的衬套安装孔11-2内。

本发明的一种具体实施方式中,弹性复位组件包括::弹簧轴23、:弹簧套24和弹簧25;弹簧轴23穿过支撑板20与盒体11固定连接;弹簧轴23与支撑板20滑动配合。弹簧25套设于弹簧轴23的外部,且位于支撑板20和盒体11之间。

其中,弹簧套24设置在支撑板20的下方,弹簧轴23依次穿过弹簧25、弹簧套24后旋入在盒体11的螺纹孔上;弹簧25两端分别装入盒体11的弹簧安装孔11-4和弹簧套24上。

进一步地,弹簧轴23的顶部设置限位部,限位部的直径大于弹簧轴23主体的直径,使支撑板20不会从上方脱离弹簧轴23。

进一步地,弹簧轴23的底部设置螺纹段,盒体11上设置弹簧安装孔,弹簧25卡设在弹簧安装孔11-4中,且弹簧安装孔11-4的底部设置螺纹孔,弹簧轴23的底部的螺纹段拧入盒体11上的螺纹孔中,使弹簧轴23与盒体11固定连接。

实施时,下压支撑板20,使弹簧25压缩,支撑板20带动紧固件30进入衬套安装孔11-2中进行涂胶,涂胶完成后松开支撑板20,支撑板20在弹簧25的弹力作用下上移,将紧固件30从衬套安装孔11-2和余胶擦拭垫14中抽除。

本发明的一种具体实施方式中,支撑板20上安装有高度调节微分头21。高度调节微分头21用于限制紧固件压板19和支撑板20的下沉高度,以达到控制紧固件点胶长度的作用。

具体地,高度调节微分头21与支撑板20之间通过螺纹连接,且高度调节微分头21的下部伸出支撑板20的下底面。当手动下压支撑板20时,高度调节微分头21的底部抵在盒体11的上表面,限制支撑板20的下压行程,进而限制紧固件浸入胶液的深度,实现对紧固件表面涂胶长度的调节。

本发明的一种具体实施方式中,分路块8上安装液位管26;液位管26旋装到分路块8上。

液位管26通过连接管10与盒体11上的衬套安装孔11-2连通,液位管26、连接管10和衬套安装孔11-2形成连通器,通过观察液位管26的液位高度来观测盒体11内的液位高度。

进一步地,液位管26采用透明非金属材料,方便观察管内液位高度,外部刻有Max、Mid和Min液位线,分别表示液位的最高值、中间值和最低值。控制盒体11内的液位处于Max液位线和Min液位线之间,避免胶液溢出或不足。

进一步地,液位管26顶部装有盖帽27,盖帽27压装到液位管26上,防止灰尘进入管内污染胶液,且盖帽27上开有一字槽,盖帽27安装后液位管26内部仍与外界连通,确保液位管26内液位高度与盒体11内液位高度保持一致。当该装置需要移动时将盖帽27旋装到位,切断了管内与外界的连接,确保胶液不会溢出。

实施时:

储液筒3、分路块8、T型连接头18、连接管10、直头连接头9和盒体11内有螺纹胶胶液,通过下压活塞杆1带动活塞4下移使储液筒3中的胶液通过连接管10压入盒体11的衬套安装孔11-2中。人工施加一定力在紧固件压板19上使其下沉,带动支撑板20和紧固件30下移,紧固件30穿过余胶擦拭垫14并浸入螺纹胶液中,人工施加力消失后,紧固件压板19、紧固件30和支撑板20在弹簧25的反作用力下上升,待涂胶后的紧固件30从余胶擦拭垫14中抽除时,紧固件30上多余的胶液被余胶擦拭垫14擦除。

进一步地,取下紧固件压板19,取出涂胶后的紧固件30,观察涂胶质量。

与现有技术相比,本实施例提供的技术方案至少具有如下有益效果之一:

1.本发明改进单颗紧固件浸螺纹胶的工艺方法,设计了一种紧固件批量点螺纹胶装置,使得紧固件可同时涂胶多颗,严格控制涂胶量,操作简单,效率高。

2.本发明能够实现紧固件批量涂螺纹胶功能,操作简单,效率高,同时区别于自动涂胶机工作方式,制造成本低。

3.本发明通过采用衬套15和余胶擦拭垫14的多孔弹性材料自动补偿低偏差液位,并且通过外压式储液筒3及液位管26的设计,下压活塞4即可及时向衬套安装孔11-2中补充胶液,避免了频繁加液问题,提高了工作效率。

4.本发明设置用于调节紧固件30的浸没深度的高度调节微分头21能够严格控制紧固件的涂胶量。

以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

- 一种对螺塞点螺纹紧固胶的方法

- 一种点胶控制方法以及点胶装置、计算机可读存储介质

- 一种紧固件批量点螺纹胶装置

- 一种适用于批量产品的高精度点胶方法及装置