Mini LED线路板的制备方法以及Mini LED线路板

文献发布时间:2023-06-19 19:18:24

技术领域

本发明涉及线路板技术领域,特别是涉及一种Mini LED线路板的制备方法以及Mini LED线路板。

背景技术

Mini LED技术又称为次毫米发光二极管,是指将传统LCD显示屏侧边背光源几十颗的灯珠,更改为数千颗、数万颗甚至更多的直下式背光源灯珠,通过大量灯珠的密集分布,实现了小范围内的区域调光,从而能够在更小的混光距离内实现更高的亮度均匀性和色彩对比度,可对现有LCD显示器材的背光性能起到极大的提升作用,实现了终端产品的超薄、高显色性和省电的特点。

Mini LED线路板在生产过程中需要对表面进行化学沉镍金处理,以提高Mini LED线路板线路层的抗氧化性,进而提高Mini LED线路板的使用寿命。Mini LED线路板的表面覆盖有阻焊层,即对板面涂覆一层油墨,针对需要保护绝缘的线路层,对其表面的油墨进行曝光固化,对不需要阻焊区域的油墨用药水清洗,然而在用药水清洗的过程中,药水会对已经固化的油墨有一定腐蚀作用,进而使得油墨层与线路层之间存在一定的缝隙。当进行化学沉镍金操作时,化学沉镍金的药水容易渗进缝隙中,进而反应生成金层,即在阻焊区域内发生渗金现象,如此容易导致Mini LED线路板短路,使得Mini LED线路板的良品率较低。

发明内容

本发明的目的是克服现有技术中的不足之处,提供一种无渗金现象且产品良率较高的Mini LED线路板的制备方法以及Mini LED线路板。

本发明的目的是通过以下技术方案来实现的:

一种Mini LED线路板的制备方法,包括:

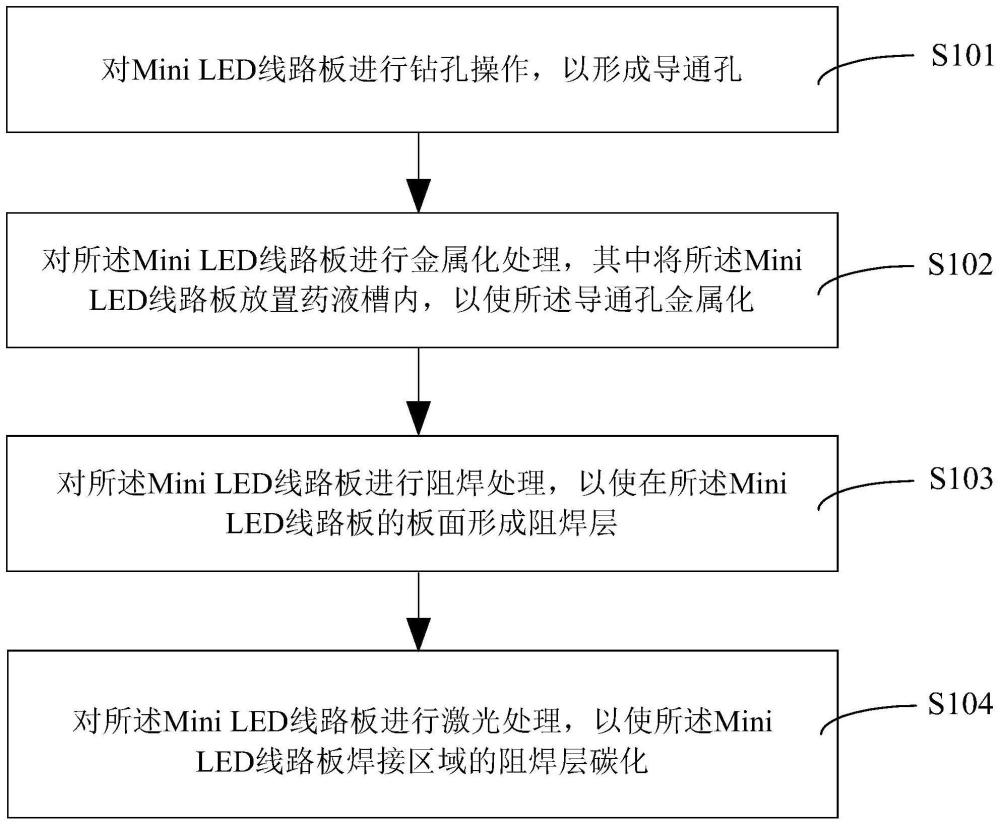

对Mini LED线路板进行钻孔操作,以形成导通孔;

对所述Mini LED线路板进行金属化处理,其中将所述Mini LED线路板放置药液槽内,以使所述导通孔金属化;

对所述Mini LED线路板进行阻焊处理,以使在所述Mini LED线路板的板面形成阻焊层;

对所述Mini LED线路板进行激光处理,以使所述Mini LED线路板焊接区域的阻焊层碳化。

在其中一个实施例中,对所述Mini LED线路板进行激光处理,以使所述Mini LED线路板焊接区域的阻焊层碳化包括以下步骤:

将所述Mini LED线路板放至激光设备工作台上;

调整激光设备的工作参数;

对所述Mini LED线路板的焊接区域阻焊层进行激光碳化。

在其中一个实施例中,所述激光处理的光束径控制在50um至300um之间。

在其中一个实施例中,所述激光处理的光圈直径控制在1.5mm至2.0mm之间。

在其中一个实施例中,所述激光处理的波长为红外光波长。

在其中一个实施例中,在对所述Mini LED线路板进行钻孔操作,以形成导通孔之前,所述Mini LED线路板的制备方法还包括以下步骤:

对基材进行开料操作,以形成基板;

对所述基板进行内层蚀刻,以使所述基板形成所述Mini LED线路板。

在其中一个实施例中,在对所述Mini LED线路板进行金属化处理,其中将所述Mini LED线路板放置药液槽内,以使所述导通孔金属化的步骤包括:

对所述Mini LED线路板进行化学沉铜操作,以使所述导通孔形成铜层;

对所述Mini LED线路板进行电镀铜操作,以使所述导通孔的铜层加厚。

在其中一个实施例中,在对所述Mini LED线路板进行激光处理之后,所述MiniLED线路板的制备方法还包括以下步骤:

对激光后的所述Mini LED线路板进行吸附处理,以吸附清理碳化后的阻焊层;

对所述Mini LED线路板进行表面处理,其中将所述Mini LED线路板放置在药液槽中,以使所述Mini LED线路板的铜面形成金层。

在其中一个实施例中,所述阻焊层为油墨层。

一种Mini LED线路板,采用上述任一实施例所述的Mini LED线路板的制备方法进行制备。

与现有技术相比,本发明至少具有以下优点:

上述的Mini LED线路板的制备方法,首先对Mini LED线路板进行钻孔操作以形成导通孔,并对导通孔进行金属化处理;其次对Mini LED线路板进行阻焊操作,即在Mini LED线路板的板面涂覆一层阻焊层;最后对Mini LED线路板的焊接区域的阻焊层进行激光处理,以使焊接区域的阻焊层碳化。即无需使用药水对焊接区域的阻焊层进行清洗,避免了药水对阻焊区域的阻焊层腐蚀,避免了阻焊区域的阻焊层与线路层之间产生缝隙,进而避免了后续工序中的药水在缝隙间产生渗金现象。具体地,在激光设备的处理下,焊接区域的阻焊层被碳化消除且阻焊区域内不会产生渗金现象,如此使得Mini LED线路板的良品率较高。

附图说明

为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他相关的附图。

图1为一实施例的Mini LED线路板的制备方法的流程示意图;

图2为一实施例的治具100的一结构示意图;

图3为一实施例的治具100的剖视图。

具体实施方式

为了便于理解本发明,下面将参照相关附图对本发明进行更全面的描述。附图中给出了本发明的较佳实施方式。但是,本发明可以以许多不同的形式来实现,并不限于本文所描述的实施方式。相反地,提供这些实施方式的目的是使对本发明的公开内容理解的更加透彻全面。

需要说明的是,当元件被称为“固定于”另一个元件,它可以直接在另一个元件上或者也可以存在居中的元件。当一个元件被认为是“连接”另一个元件,它可以是直接连接到另一个元件或者可能同时存在居中元件。本文所使用的术语“垂直的”、“水平的”、“左”、“右”以及类似的表述只是为了说明的目的,并不表示是唯一的实施方式。

除非另有定义,本文所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本文中在本发明的说明书中所使用的术语只是为了描述具体的实施方式的目的,不是旨在于限制本发明。本文所使用的术语“及/或”包括一个或多个相关的所列项目的任意的和所有的组合。

本申请提供一种Mini LED线路板的制备方法,包括:对Mini LED线路板进行钻孔操作,以形成导通孔;对所述Mini LED线路板进行金属化处理,其中将所述Mini LED线路板放置药液槽内,以使所述导通孔金属化;对所述Mini LED线路板进行阻焊处理,以使在所述Mini LED线路板的板面形成阻焊层;对所述Mini LED线路板进行激光处理,以使所述MiniLED线路板焊接区域的阻焊层碳化。

上述的Mini LED线路板的制备方法,首先对Mini LED线路板进行钻孔操作以形成导通孔,并对导通孔进行金属化处理;其次对Mini LED线路板进行阻焊操作,即在Mini LED线路板的板面涂覆一层阻焊层;最后对Mini LED线路板的焊接区域的阻焊层进行激光处理,以使焊接区域的阻焊层碳化。即无需使用药水对焊接区域的阻焊层进行清洗,避免了药水对阻焊区域的阻焊层腐蚀,避免了阻焊区域的阻焊层与线路层之间产生缝隙,进而避免了后续工序中的药水在缝隙间产生渗金现象。具体地,在激光设备的处理下,焊接区域的阻焊层被碳化消除且阻焊区域内不会产生渗金现象,如此使得Mini LED线路板的良品率较高。

为更好地理解本申请的技术方案和有益效果,以下结合具体实施例对本申请做进一步地详细说明:

一实施方式的Mini LED线路板的制备方法,包括以下的部分或全部步骤:

S101:对Mini LED线路板进行钻孔操作,以形成导通孔。

在本实施例中,使用钻孔机对Mini LED线路板进行钻孔,以使钻孔机上的钻刀贯穿Mini LED线路板,进而在Mini LED线路板上形成导通孔。

S102:对所述Mini LED线路板进行金属化处理,其中将所述Mini LED线路板放置药液槽内,以使所述导通孔金属化。

在本实施例中,将Mini LED线路板放置药液槽中,Mini LED线路板上的导通孔在药液槽内发生化学反应,进而在导通孔内形成金属层,进而实现了Mini LED线路板的导通功能。

S103:对所述Mini LED线路板进行阻焊处理,以使在所述Mini LED线路板的板面形成阻焊层.

在本实施中,需要对Mini LED线路板进行阻焊处理,即在线路板的板面涂覆一层阻焊层。可以理解,线路板板面不需要焊接的线路和铜面为阻焊区域,即在阻焊区域上的阻焊层需要保留,以起到保护线路和绝缘的作用。线路板板面需要焊接的线路和铜面为焊接区域,在焊接区域上的阻焊层需要去除。

具体地,阻焊层一般为油墨层,即在板面涂覆一层油墨,阻焊区域的油墨进行曝光固化保留下来,对焊接区域的油墨清理去除。

S104:对所述Mini LED线路板进行激光处理,以使所述Mini LED线路板焊接区域的阻焊层碳化。

在本实施例中,调节激光设备的参数,对Mini LED线路板焊接区域的阻焊层进行激光处理,在激光的高温、高能量的作用下,使得焊接区域内未经过曝光固化的油墨碳化,进而形成油墨碳渣,使得焊接区域的油墨被清理去除。

上述的Mini LED线路板的制备方法,首先对Mini LED线路板进行钻孔操作以形成导通孔,并对导通孔进行金属化处理;其次对Mini LED线路板进行阻焊操作,即在Mini LED线路板的板面涂覆一层阻焊层;最后对Mini LED线路板的焊接区域的阻焊层进行激光处理,以使焊接区域的阻焊层碳化。即无需使用药水对焊接区域的阻焊层进行清洗,避免了药水对阻焊区域的阻焊层腐蚀,避免了阻焊区域的阻焊层与线路层之间产生缝隙,进而避免了后续工序中的药水在缝隙间产生渗金现象。具体地,在激光设备的处理下,焊接区域的阻焊层被碳化消除且阻焊区域内不会产生渗金现象,如此使得Mini LED线路板的良品率较高。

在其中一个实施例中,对所述Mini LED线路板进行激光处理,以使所述Mini LED线路板焊接区域的阻焊层碳化包括以下步骤:

首先,将所述Mini LED线路板放至激光设备工作台上。

其次,调整激光设备的工作参数。可以理解,对激光设备的光束径控制在50um至300um之间,光圈直径控制在1.5mm至2.0mm之间,激光设备功率控制在5000V至5600V之间,脉冲宽度在3us至4us之间,激光加工的周波数在90hz至100hz之间,激光发数为点冲1发至2发之间。

最后,对Mini LED线路板的焊接区域阻焊层进行激光碳化。

在本实施例中,对激光设备的工作参数进行调节,使得激光的直径范围和能量在合适的区间内对Mini LED线路板进行作用,使得焊接区域内的油墨在去除的同时不会损坏到Mini LED线路板。

在其中一个实施例中,所述激光处理的光束径控制在50um至300um之间。可以理解,当激光的光束径小于50um时,即激光的直径范围较小,将导致焊接区域内的油墨无法去除干净,进而影响Mini LED线路板的性能;当光束径大于300um时,由于Mini LED线路层之间的间距较小,激光容易损坏不需要进行激光处理的线路,进而影响Mini LED线路板的性能。即在光束径控制在50um至300um范围内,激光既能保证焊接区域内的油墨清除干净,也避免了损坏Mini LED线路板的线路,进而提高了Mini LED线路板的良品率。

在其中一个实施例中,所述激光处理的光圈直径控制在1.5mm至2.0mm之间。可以理解,光束径直接影响光圈直径,光束径越大,光圈直径越大,反之光束径越小,则光圈直径越小。当光圈直径小于1.5mm时,容易导致光能过于集中,进而使得激光会有击穿Mini LED线路板的风险;当光圈直径大于2.0mm时,在激光处理过程中容易损伤线路,进而影响产品的良率。即在光圈直径控制在1.5mm至2.0mm范围内,激光既能保证焊接区域内的油墨清除干净,也避免了损坏Mini LED线路板的线路,进而提高了Mini LED线路板的良品率。

在其中一个实施例中,所述激光处理的波长为红外光波长。可以理解,红外波长的能量较高,穿透力强,在不容易击穿Mini LED线路板的同时,能更好地使得Mini LED线路板上的油墨碳化。

在其中一个实施例中,在对所述Mini LED线路板进行钻孔操作,以形成导通孔之前,所述Mini LED线路板的制备方法还包括以下步骤:

首先,对基材进行开料操作,以形成基板;

其次,对所述基板进行内层蚀刻,以使所述基板形成所述Mini LED线路板。在本实施例中,对基材进行开料操作,即对基本进行切割操作,以得到多个基板;对多个基板进行内层蚀刻,使得多个基板形成多个Mini LED线路板,实现批量Mini LED线路板生产,提高Mini LED线路板的生产效率。

需要说明的是,Mini LED线路板进行内层蚀刻的具体步骤如下:

首先,制作显影底片,根据预先设计好的线路图制作显影底片。

其次,对基板进行前处理操作,可以理解,在这一步骤中可以使用物理方法或者化学方法,物理方法为对基板进行物理撞击,即使用质地较硬的一些物质,诸如金刚砂或氧化铝粉之类,对基板的板面进行撞击,使得板面粗化进而增加板面与油墨之间的附着力;而化学方法则将基板放置药液槽内,使得药水腐蚀基板的板面,使得板面粗化进而增加板面与油墨之间的附着力。

其次,对前处理后的基板进行贴湿膜操作,即对基板的板面贴附一层湿膜。

再次,对贴湿膜后的基板进行曝光操作,经光源作用将原始底片上的图像转移到板面上。

再次,对曝光后的基板进行显影操作。在本实施例中,利用碱液将未发生化学反应的湿膜部分冲掉,而发生化学反应的湿膜部分则是留在板面作为蚀刻时的抗蚀刻保护层。

最后,对显影后的基板进行蚀刻操作,即通过药液将显影后露出的铜蚀掉,以形成内层线路图形。

在其中一个实施例中,对所述Mini LED线路板进行金属化处理,其中将所述MiniLED线路板放置药液槽内,以使所述导通孔金属化的步骤包括:

对所述Mini LED线路板进行化学沉铜操作,以使所述导通孔形成铜层;

对所述Mini LED线路板进行电镀铜操作,以使所述导通孔的铜层加厚。

在本实施例中,先将Mini LED线路板放置药液槽中进行化学沉铜操作,在导通孔内形成一层铜层,可以理解,化学沉铜操作形成的铜层硬度较低,厚度较薄,因此需要对铜层进一步加厚。其次再对药液槽进行通电,在通电的作用下,使得导通孔上的铜层加厚。即在化学沉铜操作和电镀铜操作共同作用下,导通孔的铜层具有较高的硬度和厚度,进而使得导通孔的导通功能较好。

在其中一个实施例中,在对所述Mini LED线路板进行激光处理之后,所述MiniLED线路板的制备方法还包括以下步骤:

对激光后的所述Mini LED线路板进行吸附处理,以吸附清理碳化后的阻焊层;

对所述Mini LED线路板进行表面处理,其中将所述Mini LED线路板放置在药液槽中,以使所述Mini LED线路板的铜面形成金层。

在本实施中,激光后的Mini LED线路板板面上形成有许多碳渣,因此需要对碳渣进行吸附,以避免对后续工艺的影响。即在吸附设备的作用下,使得碳渣被清理。

其次,在对碳渣吸附处理后,需要对Mini LED线路板进行表面处理,以使在MiniLED线路板的铜表面形成一层具有较高抗氧化性的、较高可焊性的镀层。可以理解,MiniLED线路板的铜表面暴露在空气中会缓慢氧化,而镍层、金层的抗氧化性较高,因此一般在这个工序中使用化学镍金的操作,即将Mini LED线路板放置药液槽中,以使铜表面形成镍层、金层,使得表面的铜被镍层、金层包覆,提高了Mini LED线路板的抗氧化性,进而提高了Mini LED线路板的使用寿命。

在其中一个实施例中,所述阻焊层为油墨层。可以理解,油墨可以保护铜面且具有绝缘的性能,因此一般使用油墨作为阻焊层。

可以理解,因为Mini LED线路板的板面面积较小,即Mini LED线路板的阻焊区域与焊接区域间距较小,当对焊接区域的油墨层进行激光碳化时,由于激光的能量较高,存在阻焊区域与焊接区域相连的油墨层受到激光的余热发生碳化的风险。因此为了避免阻焊区域的油墨层受到激光能量的余热发生碳化的风险,如图2所示,在其中一个实施例中,激光设备还包括有特制的治具100,可以理解,在制作治具100之前先对Mini LED线路板的阻焊区域和焊接区域的尺寸大小进行测量,在多次测量后求得平均值,根据得到的数据制作治具100,如此使得制作的治具100大小尺寸与Mini LED线路板的阻焊区域和焊接区域相适配。治具100开设有多个缕空槽110,多个缕空槽110与Mini LED线路板的焊接区域一一对应设置。进一步地,在对Mini LED线路板进行激光处理之前,把治具100安装在Mini LED线路板的表面,使得多个缕空槽110与焊接区域重合在一起,当对Mini LED线路板进行激光处理时,调整好激光设备的工作参数,对缕空槽110下的焊接区域的油墨层进行激光,激光穿设缕空槽110对焊接区域的油墨层进行处理,使得焊接区域的油墨层碳化。更进一步地,阻焊区域的油墨层与治具100贴合,当缕空槽110下的焊接区域的油墨层进行激光处理时,激光的余热容易被缕空槽110的槽壁吸收,避免了阻焊区域的油墨层受到激光的余热发生碳化的风险,进而使得更好地保护阻焊区域下的线路层。

进一步地,为了更好地使缕空槽110的槽壁吸收激光的余热,如图2所示,在其中一个实施例中,治具100还包括有多个吸热层120,多个吸热层120与多个缕空槽110一一对应设置,多个吸热层120分别粘接在多个缕空槽110的槽壁上。可以理解,吸热层120可以为石墨层、陶瓷层,或者其它现有技术存在的吸热材质。当对焊接区域的油墨层进行激光处理时,激光穿设多个缕空槽110作用在焊接区域的油墨层上,在使得焊接区域的油墨层碳化的同时,激光的余热容易被吸热层120吸收,进而更好地避免了阻焊区域的油墨层受到激光的余热发生碳化的风险,更好地保护了阻焊区域下的线路层。

更进一步地,针对激光的照射路径与竖直方向上存在一定的角度,即激光的照射路径非垂直于水平方向,当非垂直水平方向的激光照射在矩形的槽壁时,存在部分焊接区域的油墨层被槽壁遮挡进而无法被激光所照射。因此为了解决上述问题,如图3所示,在其中一个实施例中,多个缕空槽110的横截面为梯形,即缕空槽110的槽壁非垂直于水平面。可以理解,当非垂直于水平方向的激光对油墨层进行照射时,激光沿着缕空槽110的槽壁坡度对油墨层作用,进而使得焊接区域的油墨层可以完全碳化,即使得缕空槽110适配于激光各种照射角度。

可以理解,在对焊接区域的油墨层进行激光碳化后,需要对碳化后的碳渣进行吸附处理,以避免碳渣影响后续工序的正常运行。一般使用吸附设备对碳渣进行吸附,然而碳化后的碳渣容附着在Mini LED线路板的板面,且Mini LED线路板的板面较小,对于附着在导通孔内的一些碳渣,吸附设备难以完全去除。为了完全去除板面上的碳渣,在其中一个实施例中,Mini LED线路板的制备方法还包括水洗装置,将Mini LED线路板安装在水洗装置上,对Mini LED线路板的板面进行水洗,以使Mini LED线路板板面上的碳渣被完全水洗去除。进一步地,在水洗装置中完全去除Mini LED线路板板面上的碳渣后,需要对Mini LED线路板板面上的水分进行烘干处理,以使Mini LED线路板板面上和导通孔内的水分被烘干。

以下列举一些具体实施例,若提到℃,均表示摄氏度。需注意的是,下列实施例并没有穷举所有可能的情况,并且下述实施例中所用的材料如无特殊说明,均可从商业途径得到。

实施例1

通过激光设备对Mini LED线路板进行激光处理,以使Mini LED线路板焊接区域的阻焊层碳化。首先将板面涂覆有阻焊层的Mini LED线路板放置激光设备的操作台上,其次通过调节激光设备的工作参数,即激光设备的光束径调节为50um,光圈直径调节为1.5mm,激光设备功率调节为5000V,脉冲宽度调节为3us,激光加工的周波数调节为90hz,激光发数调节为点冲1发。其次对Mini LED线路板的焊接区域的阻焊层进行激光处理,以使焊接区域的阻焊层碳化。最后通过吸附设备对碳化后的碳渣进行吸附,得到焊接区域的阻焊层被碳化的Mini LED线路板。

实施例2

通过激光设备对Mini LED线路板进行激光处理,以使Mini LED线路板焊接区域的阻焊层碳化。首先将板面涂覆有阻焊层的Mini LED线路板放置激光设备的操作台上,其次通过调节激光设备的工作参数,即激光设备的光束径调节为150um,光圈直径调节为2.0mm,激光设备功率调节为5000V,脉冲宽度调节为3us,激光加工的周波数调节为90hz,激光发数调节为点冲1发。其次对Mini LED线路板的焊接区域的阻焊层进行激光处理,以使焊接区域的阻焊层碳化。最后通过吸附设备对碳化后的碳渣进行吸附,得到焊接区域的阻焊层被碳化的Mini LED线路板。

实施例3

通过激光设备对Mini LED线路板进行激光处理,以使Mini LED线路板焊接区域的阻焊层碳化。首先将板面涂覆有阻焊层的Mini LED线路板放置激光设备的操作台上,其次通过调节激光设备的工作参数,即激光设备的光束径调节为300um,光圈直径调节为2.0mm,激光设备功率调节为5000V,脉冲宽度调节为3us,激光加工的周波数调节为90hz,激光发数调节为点冲1发。其次对Mini LED线路板的焊接区域的阻焊层进行激光处理,以使焊接区域的阻焊层碳化。最后通过吸附设备对碳化后的碳渣进行吸附,得到焊接区域的阻焊层被碳化的Mini LED线路板。

实施例4

通过激光设备对Mini LED线路板进行激光处理,以使Mini LED线路板焊接区域的阻焊层碳化。首先将板面涂覆有阻焊层的Mini LED线路板放置激光设备的操作台上,其次通过调节激光设备的工作参数,即激光设备的光束径调节为300um,光圈直径调节为2.0mm,激光设备功率调节为5000V,脉冲宽度调节为4us,激光加工的周波数调节为90hz,激光发数调节为点冲1发。其次对Mini LED线路板的焊接区域的阻焊层进行激光处理,以使焊接区域的阻焊层碳化。最后通过吸附设备对碳化后的碳渣进行吸附,得到焊接区域的阻焊层被碳化的Mini LED线路板。

实施例5

通过激光设备对Mini LED线路板进行激光处理,以使Mini LED线路板焊接区域的阻焊层碳化。首先将板面涂覆有阻焊层的Mini LED线路板放置激光设备的操作台上,其次通过调节激光设备的工作参数,即激光设备的光束径调节为300um,光圈直径调节为2.0mm,激光设备功率调节为5000V,脉冲宽度调节为4us,激光加工的周波数调节为90hz,激光发数调节为点冲2发。其次对Mini LED线路板的焊接区域的阻焊层进行激光处理,以使焊接区域的阻焊层碳化。最后通过吸附设备对碳化后的碳渣进行吸附,得到焊接区域的阻焊层被碳化的Mini LED线路板。

实施例6

通过激光设备对Mini LED线路板进行激光处理,以使Mini LED线路板焊接区域的阻焊层碳化。首先将板面涂覆有阻焊层的Mini LED线路板放置激光设备的操作台上,其次通过调节激光设备的工作参数,即激光设备的光束径调节为300um,光圈直径调节为2.0mm,激光设备功率调节为5600V,脉冲宽度调节为4us,激光加工的周波数调节为100hz,激光发数调节为点冲2发。其次对Mini LED线路板的焊接区域的阻焊层进行激光处理,以使焊接区域的阻焊层碳化。最后通过吸附设备对碳化后的碳渣进行吸附,得到焊接区域的阻焊层被碳化的Mini LED线路板。

本申请还提供一种Mini LED线路板,采用上述任一实施例所述的Mini LED线路板制备方法进行制备。

在本实施例中,首先对Mini LED线路板进行钻孔操作,以形成导通孔。其次对MiniLED线路板进行金属化处理,即通过药液在导通孔上形成金属层,以实现导通功能。其次对Mini LED线路板进行阻焊处理,即在Mini LED线路板板面涂覆一层油墨,针对需要保护绝缘的线路,即阻焊区域的油墨进行曝光固化,进而使得阻焊区域的线路表面形成有油墨层。最后对Mini LED线路板进行激光处理,即调整激光设备的参数对焊接区域的油墨进行激光处理,使得焊接区域的油墨碳化。即不需要通过药液对未曝光固化的油墨进行清洗,避免了药液对已经固化的油墨产生腐蚀作用,避免了油墨层与线路层之间产生缝隙,进而避免了后续化镍金工艺中药水在缝隙中产生金属层,从而提高了Mini LED线路板的良品率。

具体地,对激光设备光束径控制在50um至300um之间,光圈直径控制在1.5mm至2.0mm之间,激光设备功率控制在5000V至5600V之间,脉冲宽度在3us至4us之间,激光加工的周波数在90hz至100hz之间,激光发数为点冲1发至2发之间。可以理解,光束径直接影响光圈直径,光束径越大,光圈直径越大,反之光束径越小,则光圈直径越小。即光束径在50um至300um,光圈直径在1.5mm至2.0mm的范围内,激光既能保证焊接区域内的油墨清除干净,也避免了损坏Mini LED线路板的线路。另一方面,激光发数为点冲1发至2发之间,当激光发数大于2发时,可能会导致线路板被击穿的风险,进而使得线路板报废。

与现有技术相比,本发明至少具有以下优点:

上述的Mini LED线路板的制备方法,首先对Mini LED线路板进行钻孔操作以形成导通孔,并对导通孔进行金属化处理;其次对Mini LED线路板进行阻焊操作,即在Mini LED线路板的板面涂覆一层阻焊层;最后对Mini LED线路板的焊接区域的阻焊层进行激光处理,以使焊接区域的阻焊层碳化。即无需使用药水对焊接区域的阻焊层进行清洗,避免了药水对阻焊区域的阻焊层腐蚀,避免了阻焊区域的阻焊层与线路层之间产生缝隙,进而避免了后续工序中的药水在缝隙间产生渗金现象。具体地,在激光设备的处理下,焊接区域的阻焊层被碳化消除且阻焊区域内不会产生渗金现象,如此使得Mini LED线路板的良品率较高。

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围应以所附权利要求为准。