一种液货舱与船体的支撑结构及船舶

文献发布时间:2023-06-19 19:23:34

技术领域

本申请属于船舶技术领域,特别是涉及一种液货舱与船体的支撑结构及船舶。

背景技术

A型和B型独立液货舱作为货物维护系统主屏蔽,在船舶航行过程中,独立液货舱会受到水平载荷而产生水平运动。同时,若液货舱在破损后,会受到向上的浮力作用而上浮。为限制液货舱的水平和向上的运动,需要在独立液货舱与主船体之间设置防横摇支座和止浮支座来保持船舶航行稳定。

随着舱容要求不断变大,需要更多的支座来应对液货舱在船舶航行时受到的载荷。常规的防横摇和止浮支座是分开单独设计和布置的,防横摇支座一般布置在液货舱顶部和底部,止浮支座一般布置在液罐顶部斜板处。这种设计和布置需要更多的结构加强来满足船体和液货舱强度要求,不仅增加船体重量,同时增加了人工安装成本。

因此,需要提供一种针对上述现有技术中的不足的改进技术方案。

发明内容

鉴于以上所述现有技术的缺点,本申请的目的在于提供一种液货舱与船体的支撑结构,用于解决现有技术中存在的支座数量多重量大、材料和人工成本较高等问题。

为实现上述目的及其他相关目的,本申请提供一种液货舱与船体的支撑结构,所述支撑结构包括:

船体连接部,用于连接船体;

液货舱连接部,用于连接液货舱;

支座,包括相对设置的第一端部和第二端部,以及在所述第一端部和第二端部之间延伸的第一支撑板,所述船体连接部位于所述第一端部的上方,所述液货舱连接部设置于所述第二端部;

防摇块,所述防摇块设置于所述第一支撑板朝向所述船体的一侧;

止浮块,所述止浮块设置于所述支座的所述第一端部,并且位于所述支座与所述船体连接部之间。

在一个实施方式中,所述支座还包括:

第一腹板,所述第一腹板沿竖直方向垂直设置于所述第一支撑板,并朝向所述液货舱一侧延伸;

水平支撑板,所述水平支撑板包括上支板和下支板,所述上支板沿水平方向垂直设置于所述第一腹板的顶部,所述下支板沿水平方向垂直设置于所述第一腹板的底部;

所述止浮块设置于所述上支板的顶面。

在一个实施方式中,所述支座还包括:

第二支撑板,所述第二支撑板位于所述第一腹板的两侧,并垂直设置于所述水平支撑板的所述上支板和所述下支板之间。

在一个实施方式中,所述止浮块与所述船体连接部之间在竖直方向上存在一段容错距离;

所述防摇块与所述船体之间在水平方向上存在一段容错距离。

在一个实施方式中,所述船体连接部包括:

船体连接肘板,当与所述船体连接时,所述船体连接肘板沿竖直方向垂直设置于所述船体上;

船体连接腹板,垂直连接于所述船体连接肘板靠近所述支座的一端,当与所述船体连接时,所述船体连接腹板沿水平方向垂直设置于所述船体上,所述船体连接腹板通过与所述止浮块接触为液货舱提供限位功能。

在一个实施方式中,所述液货舱连接部包括:

液货舱连接肘板,所述液货舱连接肘板包括下肘板和上肘板,所述下肘板和所述上肘板均沿竖直方向垂直设置于所述液货舱上,所述下肘板的顶部与所述下支板连接;所述上肘板的底部与所述上支板连接。

在一个实施方式中,所述上支板的顶面设置限位板,所述限位板用于止浮块的定位安装;所述第一支撑板的立面设置限位板,所述限位板用于防摇块的定位安装。

一种船舶,包括船体和连接至所述船体的液货舱,所述船体与所述液货舱之间具有一竖向通道,船舶还包括支撑结构,所述支撑结构设置于竖向通道内,并且所述支撑结构的船体连接部设置于所述船体上,所述支撑结构的液货舱连接部设置于所述液货舱上。

在一个实施方式中,所述船体包括:

船体外板,所述船体外板上设置船外板纵骨;

舷侧内壳,所述舷侧内壳上设置内壳纵骨;所述舷侧内壳上还设置舷侧肋板,所述船外板纵骨和内壳纵骨之间设置纵骨支撑肘板以支撑舷侧肋板;

纵桁,所述纵桁设置于船体外板和舷侧内壳之间,并与船体外板、舷侧内壳和舷侧肋板连接;

所述船体连接部设置于与纵桁位置对应的舷侧内壳的对侧。

在一个实施方式中,所述液货舱包括:

液货舱外板,所述液货舱外板上设置舱外板纵骨和加强板,所述加强板垂直于所述液货舱外板和所述舱外板纵骨,所述加强板上设置纵骨加强筋,所述纵骨加强筋一端与所述舱外板纵骨连接,所述纵骨加强筋另一端削斜焊接;所述液货舱连接部设置于所述液货舱外板朝向所述船体的一侧。

与现有技术相比,本申请提供的技术方案具有以下有益效果:

本申请提供的支撑结构能够应用于A型和B型独立液货舱,该支撑结构在设计上将常规的独立型防横摇支座和独立止浮支座合并设计,可以同时起到防横摇和止浮功能,在功能不变的情况下,减少了支座数量和支座形式;在支撑结构受力作用时,对应的船体及液货舱结构加强面积、加强形式及结构规格更少;在支撑结构布置的位置上,充分利用船体空间,将其布置在船体结构和液货舱之间的垂直通道处,结构更整洁,施工空间更大,安装更方便;同时该支撑结构在作用时,均只受到垂直于止浮块和防摇块的载荷,避免了横向摩擦力,受力更均匀,载荷传递更有效。

附图说明

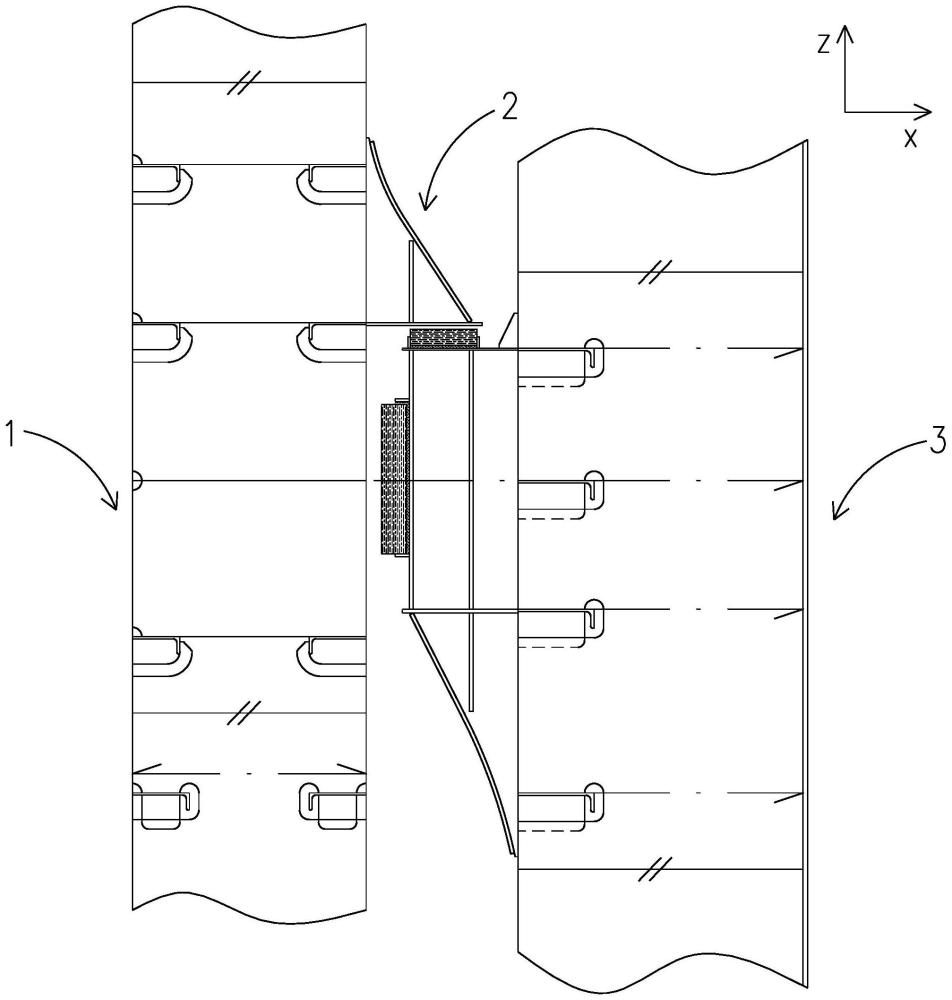

图1为本申请支撑结构的连接关系示意图;

图2为本申请的支撑结构主视方向结构示意图;

图3为图2局部放大示意图;

图4为图2沿A-A处剖面结构示意图;

图5为图2沿B-B处剖面结构示意图;

图6为本申请的船体结构示意图;

图7为图6沿C-C处剖切的纵桁结构示意图;

图8为本申请的液货舱结构示意图。

附图标记说明:

1、船体;

101、船体外板;102、舷侧肋板;103、舷侧内壳;104、纵桁;1041、纵桁板;1042、流水孔;1043、纵桁板缝;105、船外板纵骨;106、内壳纵骨;107、纵骨支撑肘板;108、肋板板缝线;109、过焊孔;

2、支座;

201、第一腹板;202、第一支撑板;203、第二支撑板;204、水平支撑板;2041、上支板;2042、下支板;2051、下肘板;2052、上肘板;206、止浮块;207、防摇块;208、粘结层;209、限位板;2010、船体连接腹板;2011、船体连接肘板;2012、支撑肘板;

3、液货舱;

301、液货舱外板;302、舱外板纵骨;303、加强板;304、纵骨加强筋;305、加强板板缝线。

具体实施方式

以下通过特定的具体实例说明本申请的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本申请的其他优点与原理。本申请还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本申请的精神下进行各种修饰或改变。

需要说明的是,请参阅图1至图8,本实施例中所提供的图示仅以示意方式说明本申请的基本构想,图式中仅显示与本申请中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

实施例1

本申请实施例1公开了一种液货舱与船体的支撑结构,参见图1-2,一种液货舱与船体的支撑结构,包括:

船体连接部,用于连接船体1;

液货舱连接部,用于连接液货舱3;

支座2,包括相对设置的第一端部和第二端部,以及在第一端部和第二端部之间延伸的第一支撑板202,船体连接部位于第一端部的上方,液货舱连接部设置于第二端部;

防摇块207,防摇块207设置于第一支撑板202朝向船体1的一侧;

止浮块206,止浮块206设置于支座2的第一端部,并且位于支座2与船体连接部之间。

具体地,支座2布置在船体1和液货舱3之间的竖直通道处,当航行平稳时,防摇块207和止浮块206均不与船体连接部和液货舱连接部接触,当液货舱3产生摇晃位移时,止浮块206能够在垂直空间内起到对液货舱3的限位作用,防摇块207可以在水平方向起到对液货舱3的限位作用,二者配合同时起到对液货舱3的防横摇和止浮功能。

在一个可选实施方式中,参见图2-5,支座2还包括:

第一腹板201,第一腹板201沿竖直方向垂直设置于第一支撑板202,并朝向液货舱3一侧延伸;

水平支撑板204,水平支撑板204包括上支板2041和下支板2042,上支板2041沿水平方向垂直设置于第一腹板201的顶部,下支板2042沿水平方向垂直设置于第一腹板201的底部;

止浮块206设置于上支板2041的顶面,上支板2041和下支板2042的作用是为第一腹板201和第一支撑板202提供支撑边界。

具体地,第一腹板201、第一支撑板202和水平支撑板204的安装方式以及相互之间的连方式可以为焊接,确保支座2的结构稳定性。

在一个可选实施方式中,与上述实施方式不同的是,参见图2-4,支座2还包括:

第二支撑板203,第二支撑板203位于第一腹板201两侧,并垂直设置于水平支撑板204的上支板2041和下支板2042之间。

具体地,第二支撑板203也可通过焊接的方式与第一腹板201和水平支撑板204相连接,以提供足够的支撑强度,防止支座2产生形变。第二支撑板203还可进一步的设置于第一腹板201中心处,以确保其受力均匀。第一腹板201、第一支撑板202和第二支撑板203的长度相同,均与水平支撑板204有效接触并提供支撑作用。

在一个可选实施方式中,止浮块206与船体连接部之间在竖直方向上存在一段容错距离;防摇块207与船体1之间在水平方向上存在一段容错距离,足够的容错距离能够为止浮块206和防摇块207提供一定缓冲,耗散掉一部分冲击力。

在一个可选实施方式中,参见图2-5,船体连接部包括:

船体连接肘板2011,船体连接肘板2011沿竖直方向垂直设置于船体1上;

船体连接腹板2010,船体连接腹板2010沿水平方向垂直设置于船体1上,船体连接腹板2010通过与止浮块206接触为液货舱3提供限位功能。

具体地,船体连接肘板2011的两侧还可设置支撑肘板2012,支撑肘板2012垂直于船体连接肘板2011和船体连接腹板2010,以增强应对液货舱3受到的垂直向上的载荷的能力。

在一个可选实施方式中,参见图2-5,液货舱连接部包括:

液货舱连接肘板,液货舱连接肘板包括下肘板2051和上肘板2052,下肘板2051和上肘板2052均沿竖直方向垂直设置于液货舱外板301上,下肘板2051的顶部与下支板2042连接,为支座2提供足够的支撑力;上肘板2052的底部与上支板2041连接,进一步保障支座2的安装稳定性。

在一个可选实施方式中,参见图3,上支板2041的顶面设置限位板209,限位板209用于止浮块206的定位安装;第一支撑板202的侧面同样设置限位板209,限位板209用于防摇块207的定位安装;限位板209可通过焊接方式固定于其安装平面上,止浮块206和防摇块207与其安装平面之间涂覆粘结层208,粘结层208可选用环氧粘合剂,其具有良好的防水性,能够防止海水浸泡导致的开裂问题。

实施例2

一种船舶,参见图1,包括船体1和连接至船体的液货舱3,船体1与液货舱3之间具有一竖向通道;还包括支撑结构,支撑结构为上述实施例中所提供的支撑结构,所撑结构设置于竖向通道内,并且支撑结构的船体连接部设置于船体1上,支撑结构的液货舱连接部设置于液货舱3上。

在一个可选实施方式中,参见图6-7,船体1包括:

船体外板101,船体外板101上设置船外板纵骨105,在支座2安装对应的位置范围内,船外板纵骨105设置落地补板形式,以应对支座2传递的载荷,在支座2的对应安装范围外,船外板纵骨105及贯穿孔可布置常规补板形式;

舷侧内壳103,舷侧内壳103上设置内壳纵骨106,在支座2安装对应的位置范围内,内壳纵骨106设置落地补板形式,以应对支座2传递的载荷,在支座2的对应安装范围外,内壳纵骨106可布置常规补板形式;舷侧内壳103上还设置舷侧肋板102,船外板纵骨105和内壳纵骨106之间设置纵骨支撑肘板107以支撑舷侧肋板102;在当液货舱3受到水平方向载荷时,液货舱3向船体1的方向移动,此时防摇块207作用在舷侧内壳103上,将水平碰撞载荷有效传递到船体1上,当液货舱3在破损后上浮,上浮带来的碰撞载荷通过船体连接肘板2011传递到船体1上,此时,船体1受到的载荷均会作用到舷侧肋板102上,在舷侧肋板102上可布置肋板板缝线108,该肋板板缝线108可通过船体受力分析结构进行适当调整,通常该肋板板缝线108应覆盖支座2的安装范围,当舷侧肋板102受力时,也可以通过局部增加肋板板厚的方法使进一步提高肋板强度。

纵桁104,纵桁104设置于船体外板101和舷侧内壳103之间,并与船体外板101、舷侧内壳103和舷侧肋板102连接;支撑结构设置于与纵桁104位置对应的舷侧内壳103的对侧,该位置设置的纵桁104能够有效应对支座2传递的载荷,将支座2设置在此处,可以充分利用船体本身的结构,大大减少船体结构局部加强的区域的数量,纵桁104与舷侧肋板102焊接,在船体外板101的内侧设有过焊孔109,并在舷侧内壳103处关闭过焊孔,设置为无切口焊接方式,为保证压载舱的连通性,还可在纵桁104上布置若干流水孔1042。支座2作用力传递到船体结构的载荷同样也会作用到纵桁104上,此时,可通过两种方式来应对结构所受载荷:第一,在支座2的安装范围内,关闭部分流水孔1042,减少流水孔1042产生的应力集中;第二,在纵桁104上布置纵桁板缝1043,通过增加纵桁板1041的局部板厚应对水平强纵梁所受载荷。

在一个可选实施方式中,参见图8,液货舱3包括:

液货舱外板301,液货舱外板301上设置舱外板纵骨302和加强板303,在支座2安装对应的位置范围内,舱外板纵骨302采用落地补板形式,并关闭过焊孔,该结构设计能增加舱外板纵骨302与加强板303的连接面积,同时能减少过焊孔引起的应力集中。加强板303垂直于液货舱外板301和舱外板纵骨302,加强板303上设置纵骨加强筋304,纵骨加强筋304一端与舱外板纵骨302连接,另一端削斜焊接,纵骨加强筋304有两个作用:一、可以有效传递来自船体侧的反作用力;二,对加强板303起到支撑作用,使其满足屈曲强度要求。

另外,还可通过对加强板303的结构优化进一步加强其强度,在加强板303上设置加强板板缝线305,或通过局部增加加强板303的板厚提高液货舱3的结构强度,当液货舱3受到水平方向载荷时,防摇块207受到船体侧的反作用力,然后传递到液货舱3,加强板板缝线305能有效的均分作用力,防止液货舱3受到冲击损伤。

综上所述,本申请提供一种液货舱与船体的支撑结构及船舶,将常规的独立型防横摇支座和独立止浮支座合并设计,支撑结构可以同时起到防横摇和止浮的双重功能,且所需支撑材料更少、施工空间更大,支撑结构的受力也比现有技术中两个独立支撑更加均匀。所以,本申请有效克服了现有技术中的种种缺点而具高度产业利用价值。

上述实施例仅例示性说明本申请的原理及其功效,而非用于限制本申请。任何熟悉此技术的人士皆可在不违背本申请的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本申请所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本申请的权利要求所涵盖。

- 一种船舶液货舱加热盘管支架定位组合工装

- 一种C 型液货舱与船体内底间的支撑结构及其安装方法

- 一种C型液货舱与船体内底间的支撑结构及其安装方法