一种指针摆杆式隧道衬砌网格化精检台车

文献发布时间:2023-06-19 19:37:02

技术领域

本发明涉及一种指针摆杆式隧道衬砌网格化精检台车,属于隧道检测及维护技术领域。

背景技术

受地质水文条件、材料因素、施工工艺、施工装备等因素的影响,隧道衬砌可能存在空洞、不密实、厚度不足、强度不足等不易直观看到的质量缺陷,在应力重分布、温湿度变化、气动载荷等条件的作用下在特定时间易发生隧道衬砌病害,影响隧道的质量安全及服役寿命。

为了及时有效地对衬砌内部缺陷进行主动的整治养护,保障隧道衬砌质量及运营安全,需在缺陷发展为病害之前准确地识别出衬砌内部缺陷的发展规模、空间分布等特征。考虑到衬砌质量缺陷有可能发生在衬砌的任何部位,现有检测技术及装备无法做到全覆盖连续检测。

发明内容

针对现有技术中所存在的上述技术问题,本发明提出了一种指针摆杆式隧道衬砌网格化精检台车,可搭载不同类型检测设备对整个隧道衬砌空间进行环向、纵向或组合扫描网格化精检,在实现衬砌全覆盖连续检测的同时保证快速的检测效率。

本发明提出了一种指针摆杆式隧道衬砌网格化精检台车,包括:

车架总成;

设置在所述车架总成上的承载机构,所述承载机构上设置有检测机构,所述检测机构用于检测隧道衬砌缺陷;以及

设置在所述车架总成上的电控系统,所述电控系统控制整个台车的机械运动、检测作业、数据传输功能;

其中,所述承载机构上设置有与隧道衬砌同轴的弧形的环向导轨,所述环向导轨上设置有带动所述检测机构沿环向进行慢速检测的环轨爬行系统以及带动所述检测机构沿环向进行快速检测的指针式摆杆系统。

本发明的进一步改进在于,所述车架总成包括门架主体,所述门架主体的侧面和上面分别设置多层作业平台,所述门架主体的下端设置有走行机构,所述门架主体的侧面设置有连接地面和各层作业平台的爬梯系统。

本发明的进一步改进在于,所述承载机构包括设置在所述门型主架前端和后端的弧形的拱架,所述拱架上设置所述环向导轨;所述检测机构设置在摆动架上,所述摆动架通过环轨爬行系统在所述环向导轨上慢速移动或通过指针式摆杆系统在所述环向导轨上快速摆动。

本发明的进一步改进在于,所述摆动架包括分别连接在两个所述环轨爬行系统上的径向摆杆,两个所述径向摆杆的底部通过纵向转轴相连,两个所述径向摆杆的上端设置有纵向主梁,所述纵向主梁连接所述指针式摆杆系统,所述检测机构可移动式连接在所述纵向主梁上。

本发明的进一步改进在于,所述拱架的中部设置有连接架;

所述指针式摆杆系统包括设置在所述连接架上的摆动减速电机,所述纵向转轴上设置有链轮,所述摆动减速电机通过链条连接所述链轮;所述摆动减速电机通过正转和反转驱动所述摆动架正向摆动和反向摆动。

本发明的进一步改进在于,所述环向导轨包括沿弧向向外的环形齿条,以及设置在侧面的固定条轨;

所述环轨爬行系统包括爬行架,所述爬行架的一侧设置有与所述固定条轨相配合的滚轮,另一侧与所述径向摆杆连接;所述爬行架侧面还设置有与所述环形齿条啮合的爬行齿轮,所述爬行齿轮通过减速电机驱动。

本发明的进一步改进在于,所述检测机构包括能够在所述纵向主梁上移动和固定的底座,所述底座上设置有举升回转装置,所述举升回转装置的上端设置回转平台,所述回转平台上通过检测装置连接件连接检测仪器,所述检测仪器的外侧设置有保护板。

本发明的进一步改进在于,所述回转平台的边缘设置有导向杆,所述导向杆的端部设置有导向滚轮,所述导向滚轮的端部超过所述保护板;所述检测仪器的侧面设置有障碍检测探头。

本发明的进一步改进在于,所述纵向主梁上设置有杆状导轨和纵向齿条,底座通过纵向运动驱动机构在所述纵向主梁上运动;所述纵向运动驱动机构包括与所述杆状导轨相配合的导块,以及与所述纵向齿条相配合的齿轮,所述齿轮通过直流变频减速电机驱动。

本发明的进一步改进在于,所述走行机构包括连接在所述门架主体的下端的支撑部件,所述支撑部件的一侧设置有驱动轮,所述驱动轮通过减速电机驱动,所述支撑部件的另一侧设置有导向轮,所述导向轮上设置有减速马达;

所述走行机构还包括设置在两侧的激光测距装置,测量台车与隧道衬砌两边边墙的距离。

与现有技术相比,本发明的优点在于:

本发明所述一种指针摆杆式隧道衬砌网格化精检台车,可搭载地质雷达检测仪、超声波检测仪、回弹仪等不同类型检测设备,通过自动化控制系统驱动检测设备进行纵向、环向或组合扫描网格化检测,实现隧道衬砌内部缺陷的全覆盖精检数据采集,并通过控无线网络将现场检测数据实时传输到远端服务器系统,用于后续的数据处理解译及衬砌内部缺陷识别。

网格化精检台车提供了纵向、环向或组合扫描三种检测方式,可根据不同检测设备的需求选择相应的检测方式。对于超声波检测、回弹检测及三维地质雷达检测,只通过纵向或环向单一方向优先的扫描并结合另外一个方向的移动便可实现衬砌空间的全覆盖连续精检。对于二维地质雷达检测,为了保证环向与纵向的网格精度,可考虑采用纵、环向组合扫描的方式。根据不同检测设备的尺寸及网格化检测精度需求,环向与纵向移动的网格间距可调。在环向上还通过爬行系统和摆动系统两中移动方式,适应不同的检测设备。

指针摆杆式隧道衬砌网格化精检台车可搭载地质雷达检测仪、超声波检测仪、回弹仪等不同类型检测设备,能够实现快速、自动化作业并能快速简便拆装,实现对衬砌背后空洞、不密实、厚度不足、钢筋分布异常、强度不足、富水断裂等多种类型内部缺陷的检测。

网格化精检台车适用于不同断面形态的隧道衬砌检测。在台车位置及拱架形态固定的情况下,考虑到纵向主梁相对隧道环向不同部位具有不同的距离,径向摆杆的伸缩设计可以实现根据隧道不同环向检测部位进行伸缩调整,保证检测机构与衬砌表面的贴合。

附图说明

下面将结合附图来对本发明的优选实施例进行详细地描述,在图中:

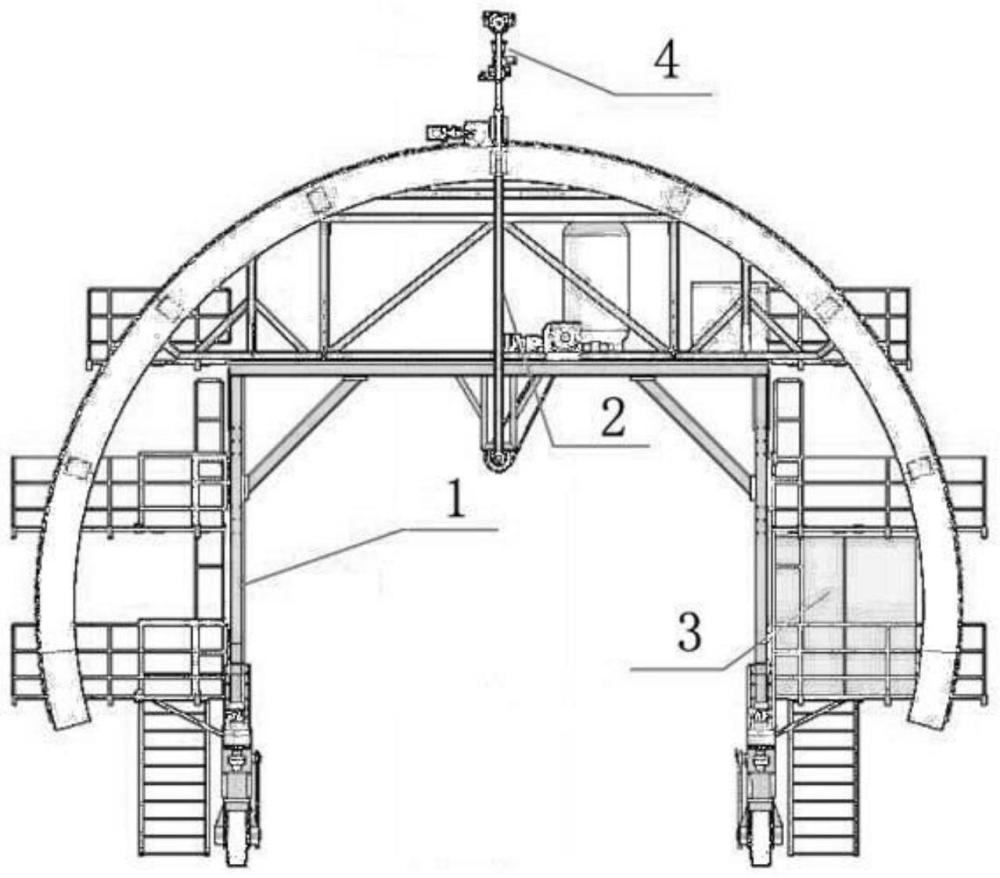

图1所示为本发明的一个实施例的指针摆杆式隧道衬砌网格化精检台车的结构示意图;

图2所示为本发明的一个实施例的台架总成的结构示意图;

图3所示为本发明的一个实施例的承载机构的结构示意图;

图4所示为本发明的一个实施例的指针式摆杆系统的结构示意图;

图5所示为本发明的一个实施例的环轨爬行系统的结构示意图;

图6所示为本发明的一个实施例的检测机构的结构示意图;

图7所示为本发明的一个实施例的纵向运动驱动机构的结构示意图;

图8所示为本发明的一个实施例的走行机构的结构示意图;

在附图中,相同的部件使用相同的附图标记。

附图并未按照实际的比例绘制。

在附图中各附图标记的含义如下:

1、车架总成,2、承载机构,3、电控机构,4、检测机构,11、门架主体,12、作业平台,13、走行机构,131、支撑部件,132、驱动轮,133、导向轮,134、减速电机,135、减速马达,136、激光测距装置,14、爬梯系统,21、拱架,211、环向导轨,212、环形齿条,213、固定条轨,22、环轨爬行系统,221、爬行架,222、滚轮,223、爬行齿轮,224、减速电机,23、摆动架,231、径向摆杆,232、纵向转轴,233、纵向主梁,2331、杆状导轨,2332、纵向齿条,234、连接架,24、指针式摆杆系统,241、摆动减速电机,242、链轮,243、链条,41、底座,411、导块,412、齿轮,413、直流变频减速电机,42、举升回转装置,421、举升保压气缸,422、回转驱动气缸,43、回转平台,431、导向杆,432、导向滚轮,433、障碍检测探头,44、检测仪器,441、保护板,434、检测装置连接件,441、保护板。

具体实施方式

为了使本发明的技术方案及优点更加清楚明白,以下结合附图对本发明的示例性实施例进行进一步详细的说明。显然,所描述的实施例仅是本发明的一部分实施例,而不是所有实施例的穷举。并且在不冲突的情况下,本发明中的实施例及实施例中的特征可以互相结合。

图1示意性地显示了根据本发明的一种指针摆杆式隧道衬砌网格化精检台车,车架总成1。所述车架总成1用于支撑其他组件,并带动其他组件移动。车架总成1上设置有承载机构2,承载机构2用于承载检测机构4,所述检测机构4用于检测隧道衬砌缺陷,根据不同检测需求,可以选择雷达探测仪、超声检测仪、回弹仪等检测仪器44。所述车架总成1上设置有电控系统3,所述电控系统3控制整个台车的机械运动、检测作业、数据传输功能。

其中,所述承载机构2上设置有与隧道衬砌同轴的弧形的环向导轨211,所述环向导轨211上设置有带动所述检测机构4沿环向进行慢速检测的环轨爬行系统22以及带动所述检测机构4沿环向进行快速检测的指针式摆杆系统24。

在根据本实施例所述的指针摆杆式隧道衬砌网格化精检台车中,可搭载地质雷达检测仪、超声波检测仪、回弹仪等不同类型检测设备,通过电控系统3实现自动化控制驱动检测设备进行纵向、环向或组合扫描网格化检测,实现隧道衬砌内部缺陷的全覆盖精检数据采集,并通过控无线网络将现场检测数据实时传输到远端服务器系统,用于后续的数据处理解译及衬砌内部缺陷识别。

承载机构2带动检测机构4在环向上运动,并且环形驱动具有两套系统,通过环向导轨爬行系统22与指针式摆杆系统24,分别进行相对慢速与快速的环向检测。当环轨爬行系统22运行时,指针式摆杆系统24中的减速电机脱离,环轨爬行系统22减速电机驱动齿轮在大齿圈上缓慢爬行;当指针式摆杆系统24运行时,环轨爬行系统22中的减速电机脱离,指针式摆杆系统24减速电机带动链轮驱动纵向转轴232转动,带动径向摆杆231稍快转动。

在一个实施例中,如图2所示,所述车架总成1包括门架主体11,所述门架主体11的侧面和上面分别设置多层作业平台12,所述门架主体11的下端设置有走行机构13,所述门架主体11的侧面设置有连接地面和各层作业平台12的爬梯系统14。

其中,门架主体11为门型结构,包括顶部的横向架和两侧的侧向架。门架主体11是衬砌检测的施工基础平台,为整个台车的各项工作提供支持,由型钢材料构成。作业平台12安置在门架主体11的两侧与上部,在本实施例中,作业平台12分为低、中、高、加高四个层级,可为不同高度的人员作业需求提供安全稳定的作业环境。爬梯系统14设置在各层作业平台12之间,满足人员上下方便,到相应高度的作业平台12进行设备维护等作业。

在一个实施例中,如图3所示,所述承载机构2包括设置在所述门型主架前端和后端的弧形的拱架21,所述拱架21上设置所述环向导轨211,爬行系统22设置在环向导轨211。

检测机构4设置在摆动架23上,所述摆动架23通过环轨爬行系统22或指针式摆杆系统24在所述环向导轨211移动或摆动。

在根据本实施例所述台车中,通过环轨爬行系统22在拱架21上移动而使摆动架23整体随之移动,由于环轨爬行系统22移动缓慢,因此适用于支持速度较慢的检测,例如超声波检测。指针式摆杆系统24带动摆动架23摆动能够使其上方的检测机构4随摆动而较快的移动,支持速度较快的检测,比如雷达检测。

在一个实施例中,如图3所述,所述摆动架23包括分别连接在两个所述环轨爬行系统22上的径向摆杆231,两个所述径向摆杆231的底部通过纵向转轴232相连,两个所述径向摆杆231的上端设置有纵向主梁233,所述检测机构4可移动式连接在所述主梁上。优选地,所述径向摆杆231可以伸缩。(在本实施例中,径向和纵向均以隧道的径向和纵向为基准)

在本实施例中,径向摆杆231设计在拱架21外侧,共2个,用于支撑纵向主梁233,并且所述径向摆杆231在环轨爬行系统22和指针式摆杆系统24的驱动下,带动纵向主梁233进行环向摆动。环轨爬行系统22在拱架21上移动从而带动径向摆杆231呈环形移动,实现慢速地环向摆动;指针式摆杆系统24拉动径向摆杆231的下端连接的转轴232,从而实现纵向主梁233快速地环向摆动。在台车位置及拱架21尺寸固定的情况下,考虑到纵向主梁233相对隧道环向不同部位具有不同的距离,径向摆杆231杆体进行了伸缩设计,可以根据隧道不同环向检测部位进行伸缩调整。

在一个实施例中,如图4所示,所述拱架21的中部设置有连接架234,连接架234横向设置,所述指针式摆杆系统24可移动式设置在所述连接架234上。所述指针式摆杆系统24包括设置在所述连接架234上的摆动减速电机241,所述纵向转轴232上设置有链轮242,所述摆动减速电机241通过链条243连接所述链轮242;所述摆动减速电机241通过正转和反转驱动所述摆动架23正向摆动和反向摆动。

在根据本实施例所述的指针摆杆式隧道衬砌网格化精检台车中,摆动减速电机241正转或反转时,带动链条243运动,所述链条243拉动链轮242,链轮242和纵向转轴232保持不动,从而实现径向摆杆231的摆动。

在一个实施例中,如图5所示,所述环向导轨211包括沿弧向向外的环形齿条212,以及设置在侧面的固定条轨213。所述环轨爬行系统22包括爬行架221,所述爬行架221的一侧设置有与所述固定条轨213相配合的滚轮222,另一侧与所述径向摆杆231可转动式连接;所述爬行架221侧面还设置有与所述环形齿条212啮合的爬行齿轮223,所述爬行齿轮223通过减速电机224驱动。

在一个实施例中,如图6所示,所述检测机构4包括能够在所述纵向主梁233上移动和固定的底座41,所述底座41上设置有举升回转装置42,所述举升回转装置42的上端设置回转平台43,所述回转平台43上通过检测装置连接件434连接检测仪器44,所述检测仪器44的外侧设置有保护板441。

在根据本实施例所述的指针摆杆式隧道衬砌网格化精检台车中,举升回转装置42包括举升保压气缸421和回转驱动气缸422,举升保压气缸421对检测仪器44施以较轻的力,确保与检测面吻合;回转驱动气缸422通过气缸的伸出与缩回等操作控制回转平台43的方向切换,回转平台43可进行90度方向切换,用于调整检测装置沿纵向或环向进行移动检测。检测装置连接件434结构上设计了统一的卡扣,方便各种仪器的拆换。

在一个优选的实施例中,所述回转平台43的边缘设置有导向杆431,所述导向杆431的端部设置有导向滚轮432,所述导向滚轮432的端部超过所述保护板441;导向滚轮432贴合并承受与衬砌表面的压力,减小摩擦阻力,保护仪器免受损伤。所述检测仪器44的侧面设置有障碍检测探头433,在检测中遇到障碍物即停止移动并缩回纵向主梁233和检测仪器44,以防损坏检测仪器44。

在一个实施例中,如图7所示,所述纵向主梁233上设置有杆状导轨2331和纵向齿条2332,底座41通过纵向运动驱动机构在所述纵向主梁233上运动;所述纵向运动驱动机构包括与所述杆状导轨2331相配合的导块411,以及与所述纵向齿条2332相配合的齿轮412,所述齿轮412通过直流变频减速电机413驱动。

在一个实施例中,如图8所示,所述走行机构包括连接在所述门架主体11的下端的支撑部件131,所述支撑部件131的一侧设置有驱动轮132,所述驱动轮132通过减速电机134驱动,所述支撑部件131的另一侧设置有导向轮133,所述导向轮133上设置有减速马达135。其中,驱动轮132和导向轮133均为实心轮胎。所述走行机构13还包括设置在两侧的激光测距装置136,测量台车与隧道衬砌两边边墙的距离。

减速电机134(电机功率为1.1KW)位于走行机构13的后端,拖动链轮以推动整车向前移动,走行速度约2米/分钟。减速马达135作为转向调整组件,其位于走行机构13的前端,减速马达135(电机功率0.75KW)驱动转向轮进行走行方向调整,转动速度约5°/秒。走行方向的调整由激光测距装置136控制,在两个转向调整组件的外侧各安装一个激光测距装置136,测量台车与隧道衬砌两边边墙的距离,从而得出台车中心与隧道衬砌面中心的偏移量,并进一步控制转向进行调整,始终保持中心吻合。

台车整体每移动一次的纵向检测距离为6米,环向检测范围为整个衬砌拱壁,共同构成一个检测单元。通过台车沿隧道里程方向的移动,可实现整个隧道衬砌的全覆盖检测。

在一个实施例中,所述电控系统3对整个台车的机械运动、检测作业、数据传输等功能的控制,通过市电供电电机驱动,采用PLC控制,无线蓝牙传输远程遥控,可对全部电动及气动部件进行可视化操作,便于技术人员作业。另配备紧急停止控制功能,遇有突发情况可人工停止作业。

机械运动控制包括台车走行驱动、环向运动驱动、纵向运动驱动、衬砌面贴合控制等功能。

电控系统3通过控制走行机构中的减速电机134、减速马达135等实现对台车整体移动的控制。前端的转向轮由减速马达135驱动实现台车的转向;转向轮调整角度由激光测距装置136控制,保证台车中心与隧道中心吻合。

电控系统3还控制环轨爬行系统22的减速电机,控制其在拱架21上缓慢行驶。此外,所述电控系统3还控制指针式摆杆系统24,通过控制减速电机正转和反转从而控制摆动架23摆动。电控系统3还控制纵向运动驱动机构在所述纵向主梁233上运动。

衬砌面贴合控制包含纵向主梁233贴合与检测机构4贴合两个方面。纵向主梁233与环向爬行组件的连接处可以伸缩,由自带的气缸保压伸出控制,确保纵向主梁233支撑杆上保护导轮与衬砌面始终以一定的压力接触,保证检测工作准确无误。检测机构4与衬砌表面的贴合由保压气缸控制,对检测仪器44施以较轻的力,确保导向滚轮432与衬砌表面贴合。

在根据本实施例所述台车工作的过程中,电控系统3还具有检测作业控制的功能,其中包括检测仪器44触发控制、避障控制与定位控制等功能。

触发控制:雷达探测仪、超声检测仪及回弹仪等检测仪器44进行定制化设计,传统的手动触发方式改进为数字化触发控制,通过上位机软件中的“检测启动”按钮直接控制,方便检测机构4的自动化作业。

避障控制:衬砌表面存在的注浆管及其它障碍会对网格化精检作业造成阻碍,并存在碰撞风险。由于承载机构2纵向主梁233及检测机构4贴合隧道衬砌表面运动,需分别利用承载机构2纵向主梁233保护导轮支撑杆及检测机构4上安装的障碍检测探头433自动识别障碍,并由电控系统3控制径向摆杆231及检测机构4举升保压气缸421的伸缩自动躲避障碍。

定位控制:台车检测机构4安装位置感应器,能够在检测设备在特定衬砌位置检测时记录对应的位置坐标,适用于超声检测与回弹检测类的定点检测。针对地质雷达连续扫描检测,台车检测机构4安装测距轮,能够在雷达检测的同时记录检测设备的行驶里程。

电控系统3还具有数据传输控制功能,将检测仪器44采集的数据实时传输到远端服务器。首先根据检测仪器44与上位机商定接口协议,或参照Modbus-TCP、Modbus-RTU等标准协议,将不同检测仪器44采集的检测数据上传到上位机;进一步通过无线网实时传输到远端服务器系统,方便通过手机、IPAD、电脑等终端查看设备工作状态。

网格化精检台车设计了在纵向主梁233上同时放置多个检测机构4的可扩展接口,可实现多个检测设备的并行检测,能够有效提高网格化全覆盖扫描的效率。网格化精检台车进行了主动避障设计,能够主动识别导致衬砌表面不平整的注浆管、错台等障碍,并自动躲避障碍,保障检测作业的安全平稳开展。现场检测数据实时传输到远程服务器系统,保证了数据的标准化与可靠性,避免线下拷贝数据期间数据的篡改。

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例作出另外的变更和修改。因此,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和/或修改,根据本发明的实施例作出的变更和/或修改都应涵盖在本发明的保护范围之内。

- 一种组合隧道衬砌台车端模及止水带的埋设方法

- 一种带有推拉式端模的隧道衬砌台车及其完成的隧道二次衬砌浇注方法

- 一种带有推拉式端模的隧道衬砌台车及其完成的隧道二次衬砌浇注方法