一种多晶片同步装片方法

文献发布时间:2024-01-17 01:12:29

技术领域

本发明创造属于半导体封装技术领域,具体是一种电子芯片封装技术中的晶片装片die attach工艺。

背景技术

晶片装片Die attach是芯片封装中必不可少且至关重要的一个工序。在该工序中,将晶片从已切割的晶圆wafer中取出,并装贴bonding到基板(或框架)的对应位置上。晶片Die与基板之间通过DAM(die attach material)装片粘结材料进行固定粘接。DAM一般是DAF(die attach film)膜或者装片胶,一般都是在环氧树脂中填充无机物粉末(比如SIO2或者AG)的材料。如果是功率器件,die与框架之间的粘结材料还可能是高导热的合金焊料,比如焊锡。如图1所示为装片过程(仅为示意图,实际一片晶圆wafer上的die数量远比图示中的多,晶圆尺寸也比基板尺寸大的多)。装片完成后,将装片后的基板放入烘烤箱高温烘烤,以使得DAM固化定型。

图1为单颗晶片die封装的装片过程,如果一个封装里面含有多颗晶片die,则需要重复多次以上的装片和烘烤过程。

如图2所示的封装内部含有2颗晶片die,则在装片工序时,需要先装第一个晶片die1,烘烤固化,然后再装第二个晶片die2,烘烤固化,整个装片工序才完成。如果含有3颗晶片die,则装片烘烤3次,多少颗die则需装片烘烤多少次。这种装片的工艺方法是目前芯片封装行业内的通用方法。

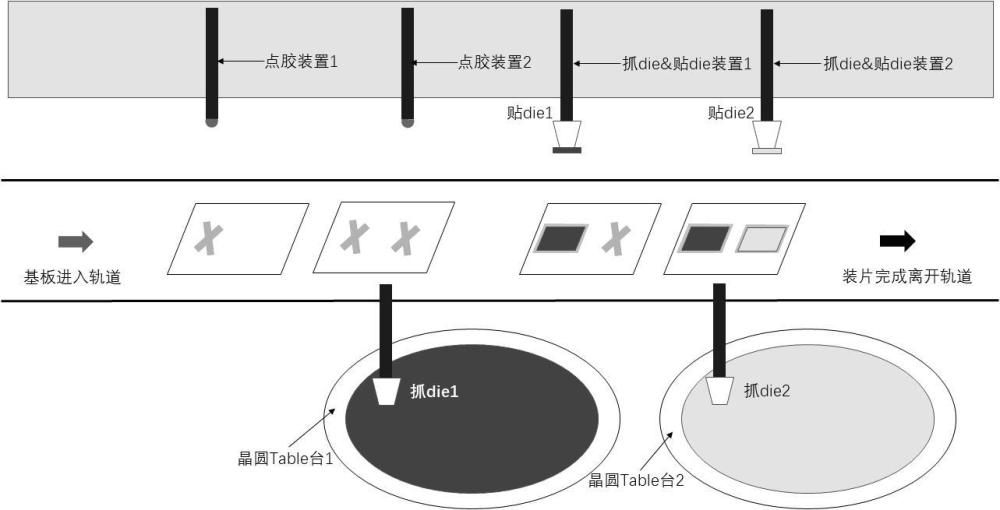

以两颗晶片die合封情况为例,装片机台简要示意如图3和图4,目前行业内通用的机台结构及装片工艺过程如下:

1)机台动作主要由3部分组成。

一、点胶(画胶):在基板正确位置上画出胶的轮廓;

二、抓die:通过顶针顶起晶圆wafer中切割完成对单颗晶片die,通过吸嘴将晶片die抓起(即吸起);

三、贴die:将晶片die通过压力贴合到基板上相应的位置(也就是有胶的位置),把胶压散、溢出到芯片四周,形成有效粘结。

2)机台只有一套点胶装置、一套晶圆台table、一套抓die&贴die装置。所以机台一次只能处理一种晶圆,也就是一颗die。两颗die合封,则需要重复进机台轨道两次,三颗die合封则需要重复进机台轨道三次,依此类推。

这种装片工艺过程有诸多的缺点,例如:

1)同一个封装内的各颗die装片不能一次性完成,需多次进装片机台以及分别多次烘烤,大大降低了产能UPH(每小时产出),降低了机器生产效率,拉长了生产时间。

2)多次进装片机台以及多次高温烘烤,容易造成框架和装片胶的氧化(前一次装片的装片胶多次烘烤),影响胶的性能。如果是功率器件的焊锡装片,框架及焊锡的氧化将严重影响后续二次进轨道其余die的装片性能。

3)多次进装片机台及多次高温烘烤,容易造成基板或者框架的氧化脏污,影响基板或框架与塑封料的结合力从而导致分层,另外还会引起基板翘曲问题,影响后续的打线和塑封工序。

发明内容

为了解决以上问题,本发明创造将装片工艺过程和工艺设备进行优化改进,使得多颗晶片die可以实现一次性进机台装片、一次性进烘箱烘烤,更快更高效地完成整个装片工序。

一种多晶片同步装片方法,步骤包括:

首先,改造机台:

加长机台的导轨;

在机台上安装多套装片设备,每套装片设备包括点胶装置、晶圆安放台和抓贴一体装置,定义第n套装片设备中第n点胶装置、第n晶圆安放台和第n抓贴一体装置,n是自然数;

沿基板前进方向,导轨被分成点胶作业区和装片作业区;在点胶作业区内,第1~n点胶装置沿基板前进方向按序排列;在装片作业区内,第1~n抓贴一体装置沿基板前进方向按序排列;在导轨旁,第1~n晶圆安放台依次排列,且位置分别与第1~n抓贴一体装置对应;

点胶装置用于把固化装片粘结材料点涂到基板上;晶圆安放台用于安放晶圆;抓贴一体装置在相应晶圆上抓取晶片die,再安放到基板上相应的点胶位置;

定义:

工位:第1~n点胶装置以及第1~n抓贴一体装置所在位置即为相应装置的工位;相邻两工位之间的间距相同;

微步进:在同一工位的作业过程中,因本次作业需求,基板随导轨单次前进为微步进;同一工位单次作业过程中,微步进的次数为0次、1次或多次;

宏步进:同一工位单次作业完成后,基板随导轨前进到下一工位的前进为宏步进;

然后,重新制定导轨前进控制逻辑:

如果所有工位都有基板在作业,则所有工位的基板完成相应作业后,导轨宏步进一次;

如果有工位没有基板在作业,则所有的有基板在作业的工位完成作业后,导轨宏步进一次;

接着,各套装片设备进行装贴作业:

对于一种晶片die,由同一套装片设备作业;

基板随导轨前进到第n点胶装置所在工位,第n点胶装置作业;按照导轨前进控制逻辑,基板随导轨前进到第n抓贴一体装置所在工位,第n抓贴一体装置从第n晶圆安放台上取到晶片die,并安放在相应的点胶位置后压平;

最后,进行烘烤作业:完成所有晶片die安装的基板被送入烘箱,固化装片粘结材料。

说明:

1)相邻两台点胶装置之间的距离比较大,点胶装置相对基板来说更为宏观,比如第1点胶装置和第2点胶装置,中间间隔的距离大于一条基板长度。一台点胶装置同一个时间点对应处理一条基板。

2)与点胶装置同理,抓贴一体装置同一时间点对应一条基板。

3)如果有n台点胶装置一起工作的话,每台点胶装置相应处理一条基板,则有n条基板正在点胶;

如果有n台抓贴一体装置一起工作的话,每台抓贴一体装置相应处理一条基板,就会有n条基板正在贴die。

则轨道上正在作业的总基板条数是2n条。

4)同一套装片设备中,点胶装置在基板上的点胶数量和点胶位置根据产品要求调整,与之对应的抓贴一体装置的贴片数量和贴片位置对应调整。例如,目前技术状态下,一套点胶(或抓贴)装置处理一条基板,点胶(或抓贴)完成基板上的两列就随导轨微步进一次。则一台点胶(或抓贴)装置在作业一条基板的过程内,微步进多次。

现有技术条件下,产线机台一般是每做两列基板往前走一次,这个两列相当于微步进,但是这两列里面有很多产品,即需要点胶和贴晶片的位置不一样,这两列内是通过点胶装置/抓贴一体装置的点胶头/抓贴头自身动作运动来实现点胶装片的。当这两列做完后,轨道微步进一次,基板往前走两列,点胶头/抓贴头继续在这两列内运动工作。

进一步的:

a、对于基板上的晶片die是堆叠形式(单组堆叠),则:

首先,在机台上进行装贴作业,装贴底层晶片die后,送入烘箱进行烘烤作业;

然后,把前一步骤得到的基板再次送入机台进行装贴作业,装贴上一层晶片die并送入烘箱进行烘烤作业,其中,点胶装置在下一层晶片的顶面;重复该过程,直至把所有的上层晶片全部装片完成。

b、对于基板上的有多组堆叠形式的晶片die,各组堆叠形式的晶片die平铺在基板上,则:

首先,在机台上进行装贴作业,装贴各个底层晶片die后,送入烘箱进行烘烤作业;

然后,把前一步骤得到的基板再次送入机台进行装贴作业,贴各个上一层晶片die后,送入烘箱进行烘烤作业,其中,点胶装置在相应的各个下一层晶片的顶面;重复该过程,直至把各组堆叠形式的晶片die的上层晶片全部装片完成。

c、对于基板上的晶片die是平铺形式;基板上晶片die的种类数是q,q﹥n,则:装贴作业分为多次进行,每次装贴作业装贴的晶片die种类数是n,最后一次装贴作业装贴剩余的种类数的晶片die;最后进行烘烤作业。

进一步的,同一点胶装置在基板上点胶的位置是均布在基板表面。

所述固化装片粘结材料是装片胶,则装片过程中,各个点胶装置作业;

所述固化装片粘结材料是装片膜,则装片过程中,各个点胶装置不作业。

现有技术中,底层晶片die的顶面贴装片膜DAF,DAF膜是晶片背面自带的,是在整片晶圆背面贴上一张DAF膜,晶圆切割成晶片后,DAF膜也被切开并附着在晶片背面。

为了便于理解,以机台有3种使用场景,2种使用逻辑为例进行说明:

使用场景:

A.当封装体内只含有1种die。则两套装片设备(包括点胶装置和抓贴装置)对基板分区域作业,例如装置1处理前半条基板,完成后,这条基板移动到装置2下面,继续处理剩余的后半条基板(特别注意,装置1和装置2距离远,不是同时对一条基板作业,时间上有先后顺序)。机台效率提升1倍。

B.当封装体含有两种die,die1和die2,且为平铺,非堆叠形式。则每套装置(包括点胶装置和抓贴装置)只负责处理一颗die,第1套装置处理die1,第2套装置处理die2。机台一次性过轨道完成两颗die装片,效率提升1倍。当然die1需要满足DAF膜装片。

C.当封装体内含有两种die,die1和die2,为上下堆叠形式。因为die2需要叠在die1上面,机台无法一次性进轨道完成两颗die的装片。只能第一次进轨道对die1装片,第二次进轨道对die2装片。但是在第一次进轨道时,就相当于只处理一颗die,可以看成A场景来处理;第二次进轨道时,也相当于只处理一颗die,可以看成A场景来处理。也相当于效率提升1倍。

使用逻辑:

①、当不同的装片设备处理不同的die时,一套装置完整的处理一条基板,这个使用逻辑对应以上场景B。

②、当不同的装片设备处理相同的die时,一套装置处理基板的一部分(如果总共2套装置,那么就是1套装置处理基板的一半),这个逻辑对应以上场景A和C。

这种改进后的装片方法有以下诸多的优点:

1)同一个封装内的多颗die装片可以一次性进轨道完成装片,大大提升了UPH,提升了机器生产效率,缩短了生产时间。

2)如果是单颗die封装,也能同时对多片(例如两片)晶圆进行抓die装片,达到数倍的生产效率,类似于机台扩机的效果。

3)同一个封装内的多颗die不用分多次进机台轨道以及多次高温烘烤,避免多次高温烤导致DAM氧化影响性能,提升材料的可靠性。

4)同一个封装内的多颗die不用分多次进机台轨道以及多次高温烘烤,避免多次高温烤导致基板或框架的翘曲变形和氧化脏污从而影响后续的打线和塑封工序,提升产品质量和可靠性。

附图说明

图1是现有技术中单颗晶片die封装的装片过程示意图;

图2是现有技术中两颗晶片die封装的装片过程示意图;

图3是图2装片过程中第一晶片die机台装片过程示意图;

图4是图2装片过程中第二晶片die机台装片过程示意图;

图5是本发明实施例的两颗晶片die封装的装片过程示意图;

图6是本发明实施例的点胶过程示意图;

图7是本发明实施例的贴片过程示意图。

具体实施方式

下面结合附图与具体实施方式对本发明进行说明。

参考图5,以机台上有两套装片设备为例。

1)对现有技术中的装片机台结构和装置组件进行改进升级。加装一套点胶装置、一套晶圆table台(晶圆安放台)、一套抓die&贴die装置(抓贴一体装置)。需要对机台轨道进行适当调整,如轨道长度需要加长;对机台的作业逻辑功能进行改动,使其两套装置可以合理并行工作,这些均可根据装片工艺过程,调整控制程序实现。

2)选取满足要求的产品进行装片(如常见的封装内含两颗不同的die且为平铺形式),将两种die对应的wafer晶圆分别放入第1、2晶圆安放台(晶圆table台1和晶圆table台2),将基板送入机台轨道,启动第1、2点胶装置(点胶装置1和点胶装置2),启动第1、2抓贴一体装置(抓die&贴die装置1和抓die&贴die装置2)。

3)点胶装置1负责整条基板上的die1区域点胶,点胶装置2负责整条基板上的die2区域点胶。(为了便于理解,图5中,轨道上的点胶区域有两条基板,点胶装置1下面一条,点胶装置2下面一条。点胶装置1负责基板的die1区域点胶,基板上的die1区域点胶完成后,基板移动到点胶装置2下面,继续对基板上面的die2区域点胶。而此时点胶装置1开始对后面来的基板2进行die1区域点胶。

抓die&贴die装置1从晶圆table台1上抓取die1并将die1贴合到整条基板die1区域上,抓die&贴die装置2从晶圆table台2上抓取die2并将die2贴合整条基板的die2区域上,逻辑和动作跟上面的点胶装置相同。整条基板区域装片完成。注意,每套装置负责完成一条基板。

通常来说,一台点胶装置只能对特定的某一种类die进行点胶,不能对不同种类die进行点胶,因为每种类die对应的点胶形状、点胶量都可能不同,这些可通过每台点胶装置的参数设定完成的。所以,只有在整条基板只有1种die的情况下,才会对一条基板分开作业,即点胶装置1负责基板一半区域,点胶装置2负责基板另一半区域(如图6),提升点胶速率。

4)将装片完成的基板送入烘箱,高温烘烤,使DAM固化形成稳定粘结。装片工序彻底完成。

如图5所示,本例在机台改进后,配了两台点胶装置、两台抓die&贴die装置、两台晶圆table台,使其可以一次过进轨道完成对一个封装内两颗die的装片。具体的,本例的这种改进后的机台可以应用于以下场景:

1)当封装内含2颗die时,且两颗die为平铺(非堆叠)形式,DAM(die attachmaterial)装片粘结材料可以使用DAF膜(die attach film)也可以使用装片胶。装片工序可以采用图5所示的一次性完成2颗die的装片。即上述场景B,逻辑①。

2)当封装内含2颗die时,且两颗die为堆叠形式。

这种双die堆叠的结构的装片参考图6和图7样式,即针对die1进一次轨道,两套装置分别对基板的一半进行作业;针对die2进一次轨道,两套装置分别对基板的一半进行作业。效率双倍。即前述场景C,逻辑②。

3)当封装内部含≥3颗die时,如果各颗die都为平铺形式,则可以采用图5所示的一次性完成2颗die的装片,但是需要对各颗die进行拆分处理。例如3颗die平铺合封时,需拆分成2die+1die装片,也就是先对其中的2颗die采用图5所示的一次性装片,对应前述逻辑①,再对第三颗die重新进一次轨道进行装片。如此,整个装片过程需要进两次轨道完成,但也比传统工艺方法需要进三次机台轨道效率更高。第三颗die单独装片时,可以启动逻辑②,加快装片速度。对于4颗die,可以拆分为2die+2die两次进轨道装片,更多颗die平铺的话,以相同的原理进行拆分,以使得进入机台轨道的次数最少。

4)当封装内部含≥3颗die时,如果封装同时存在die堆叠与平铺,则堆叠结构的die使用图6和图7样式,即逻辑②;平铺结构两颗die可以使用图5所示,即逻辑①,一次性完成两颗die的装片。当die数量过多时,需根据实际情况进行有效拆分装片工序,以使进入机台轨道的次数最少。

需要注意的是

a、当需要处理的两颗die(die1、die2)为非上下堆叠,机台的两套装片设备可以在一次性进轨道同时处理完成die1/die2的装片;

b、当需要处理的两颗die为上下堆叠形式,无法一次性进轨道同时处理这两颗die(因为需要贴好die1后才能贴die2),但是针对die1或die2,两套装片设备可以对基板分区域作业,达到2倍的作业效率。

5)当封装内部只含1颗die时,该机台结构与工艺过程也可以使用(即上述的逻辑②)。

一、点胶装置1和点胶装置2分区域工作,负责对基板上不同区域进行点胶画胶,例如点胶装置1负责前半条基板点胶、点胶装置2负责后半条基板点胶;也可以以每隔一列或数列的错开形式划分区域进行点胶。如图6所示,基板采用隔一列分区域形式进行点胶,点胶装置1负责半条基板区域点胶,点胶装置2负责剩余半条基板区域点胶。采用该方法,点胶速度为仅1套点胶装置下的2倍。

二、晶圆table台1和晶圆table台2承载相同的晶圆,两片晶圆可以同时抓die作业。

三、抓die&贴die装置1和抓die&贴die装置2分区域作业,装置1从晶圆table台1抓die,在基板某一区域贴die,装置2从晶圆table台2抓die,在基板的另一区域贴die。例如抓die&贴die装置1负责前半条基板贴die、抓die&贴die装置2负责后半条基板贴die,也可以以每隔一列或数列的错开形式划分区域进行贴die。

如图7所示,基板采用隔一列分区域形式进行贴片,抓die&贴die装置1负责半条基板区域的贴片,抓die&贴die装置2负责剩余半条基板区域的贴片。采用该方法,贴die速度为仅1套抓die&贴die装置下的2倍。如此,加了一套点胶装置、晶圆table台、抓die&贴die装置后,其生产效率相当于提升了1倍,类似扩充了一台机台,但是所需要的投入远不及一台机台的费用,也无需占用额外的场地。使用起来很方便,多余的装置不用时即可关闭处于空闲状态。

6)机台也可以加装第3套点胶装置、晶圆table台、抓die&贴die装置,使得一次性进机台轨道可以处理3颗die的装片。但是如果装片设备的数量的增加过多,机台系统逻辑的复杂度提升,装片速度和效率提升到过高时,会引发其它未知问题的出现。

以现有主流产品以及成熟设备来说,采用两套装片设备较为经济。随着技术进步,可基于本方法的思路,进一步改进机台以及装片工艺。

- 一种用于裁片同步缝制的缝制机构及缝制控制方法

- 金刚石聚晶片和基体同步膨胀的烧结片的制作方法

- 一种基于晶片粘片设备的晶片粘片方法