一种管道内涂层清理装置

文献发布时间:2024-01-17 01:26:37

技术领域

本发明属于防腐施工领域,具体涉及一种管道内涂层清理装置。

背景技术

金属材料在服役过程中发生腐蚀是一种客观规律,利用油漆涂覆在钢结构表面形成防腐层,将金属材料与环境隔离是抑制腐蚀的常用手段,特别如船舶、冷却水管道、滨海设施等外壁长期在海洋环境中的金属结构。油漆防腐层在服役过程中会不断老化,防腐效果逐渐降低,为提升金属结构的使用寿命和可靠性。

当油漆防腐层老化到一定程度时,必须进行重新实施油漆防腐层,首先需要将腐蚀产物及老化的油漆防腐层去除,现有的方法大部分采用传统的喷干砂除锈,这种工艺虽然可以去除腐蚀产物和油漆老化层,但需要耗费大量人力,人力成本高,同时安全风险高,而且喷砂过程中会产生大量来自矿砂和油漆粉末的粉尘,污染环境,目前很多城市已经禁止喷砂,长期在粉尘环境中作业工人也容易患职业病。

鉴于以上原因,超高压水射流技术被用于涂层防腐层翻新时的表面处理,来解决粉尘问题,具体地,采用超高压水射流技术进行除漆除锈时,工作压力较高,水中的能量最终转变为热能,使得钢板和水均处于较高温度,作业结束后刚才表面会迅速干燥,从而使钢板表面闪锈处于可接受程度。

当局部去除油漆老化层时,表面处理完成后,需要对表面油漆残渣进行冲洗,通过大量水将残渣冲掉并随水流排出,如果采用较高的压力,在排渣过程中会不断有新的油漆碎渣产生,导致始终无法完全排渣,而如果采用较低的压力会在冲洗过程中降低钢板温度,从而减慢钢板干燥的速度,使得钢板在较长时间处于潮湿环境,表面出现严重闪锈,从而降低后续实施油漆防腐层后的防腐效果。中国专利202111156023.8公开了通过烘干处理的方式实现加速干燥,但该方法在实际工程中会存在需要加热功率大、需要专门设备才能实现,且需要冲洗结束后实施,增加施工难度。

发明内容

本发明的目的是提供一种管道内涂层清理装置,用于超高压水对旧涂层翻新过程中,部分去除原始涂层的情况下排渣,以解决排渣过程中引起闪锈严重的问题。

为达到上述目的,本发明采用的技术方案是:

一种管道内涂层清理装置,包括喷头,所述的喷头包括主体、第一喷嘴、挡块、第二喷嘴,所述的主体内具有容纳空间,所述的容纳空间具有入口端和出口端,所述的入口端用于与液源连通,所述的第一喷嘴、挡块、第二喷嘴均设置在所述的容纳空间内并沿所述的主体的延伸方向依次分布,所述的第一喷嘴、第二喷嘴均具有出液孔,所述的第一喷嘴的出液孔与所述的入口端贯通;所述的挡块具有朝向所述的第一喷嘴的阻挡面,所述的阻挡面用于与从所述的第一喷嘴流出的液体相抵,且所述的挡块与所述的容纳空间之间具有供液体通过的流通空间,该流通空间与所述的第二喷嘴的出液孔贯通;所述的第二喷嘴的出液孔与所述的出口端贯通。

优选地,所述的第二喷嘴的出液孔的截面表面积大于所述的第一喷嘴的出液孔的截面表面积。

优选地,所述的第一喷嘴的出液孔截面呈圆形,所述的第二喷嘴的出液孔截面呈圆形。

优选地,所述的装置还包括液源,所述的液源用于向所述的喷头提供液体,所述的喷头的入口水压为150-280Mpa。

优选地,所述的第一喷嘴的直径通过如下公式得到:

D=Q

其中,D为第一喷嘴直径,单位为mm;Q为单只第一喷嘴流量,单位为L/min;K的范围为660~1300。

优选地,所述的第二喷嘴的直径通过如下公式得到:

d=q

其中,d为第二喷嘴直径,单位为mm;q为单只第二喷嘴流量,单位为L/min;k的范围为5~30。

优选地,所述的挡块与所述的第一喷嘴的距离为所述的第一喷嘴孔径的20-100倍;所述的第二喷嘴与所述的挡块之间的距离大于5mm。

优选地,所述的挡块包括本体,所述的本体的外周设置有向外延伸的延伸部,所述的延伸部用于与所述的主体内连接,所述的延伸部设置有多个,相邻两个所述的延伸部之间保持间隙形成供液体通过的流通空间。

优选地,所述的挡块的阻挡面截面呈条形,所述的阻挡面的相对两侧均与所述的主体连接,所述的阻挡面的另外相对两侧与所述的主体的容纳空间之间保持间隙形成供液体通过的流通空间。

优选地,所述的主体包括壳体、第一支撑体和第二支撑体,所述的第一支撑体设置在所述的壳体外,所述的第一喷嘴与所述的第一支撑体连接;所述的第二支撑体设置在所述的壳体外,所述的第二喷嘴与所述的第二支撑体连接。

由于上述技术方案运用,本发明与现有技术相比具有下列优点:

针对现有技术不足,本发明提供一种管道内涂层清理装置,高压水流经第一喷嘴后形成超高压水柱,打击在挡块上,做工使水流的动能转换为热能,将水流温度升高,在第二喷嘴流出时水流压力较低,既能够使用较低的压力,在不损坏残留油漆防腐层的基础上,将碎渣冲洗排出,同时又不会降低管道温度,不会导致干燥速度降低,不会延长干燥时间,不会造成返锈严重;实现高效、便捷、不降低管道温度的排渣。

附图说明

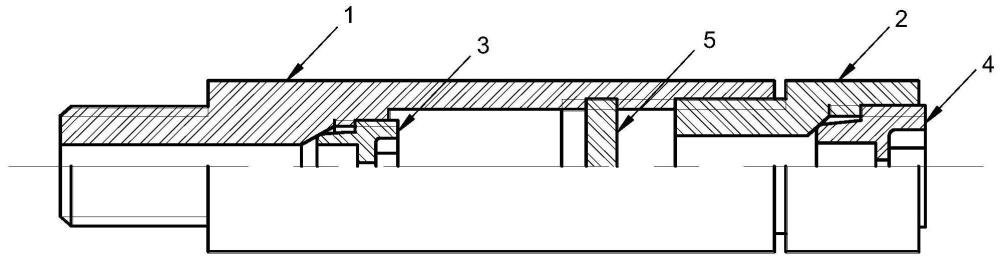

附图1为本发明的管道内涂层清理装置的示意图;

附图2为本发明的管道内涂层清理装置的挡块的一种结构的主视图;

附图3为本发明的管道内涂层清理装置的挡块的另一种结构的主视图;

附图4为本发明的管道内涂层清理装置的挡块的再一种结构的主视图;

附图5为本发明的管道内涂层清理装置的第二喷嘴的剖视图。

以上附图中:

1-第一支撑体;2-第二支撑体;3-第一喷嘴;4-第二喷嘴,41-第一段,42-第二段,43-第三段;5-挡块。

具体实施方式

下面结合附图所示的实施例对本发明作进一步描述。

如图1-5所示的管道内涂层清理装置,装置包括喷头,喷头伸入待清洗的管道(由金属材质制成,如钢板)内,喷头包括主体、第一喷嘴3、挡块5、第二喷嘴4,具体地:

主体内具有容纳空间,容纳空间具有入口端和出口端,入口端用于与液源连通,出口端供液体排出。液源包括超高压水泵,超高压水泵可提供超高压水流,超高压水泵优选为柱塞泵,入口端可套接进水管,进水管与超高压水泵连通。

第一喷嘴3、挡块5、第二喷嘴4均设置在容纳空间内,并沿主体的延伸方向依次分布,即挡块5位于第一喷嘴3与第二喷嘴4之间。第一喷嘴3、第二喷嘴4均具有出液孔,第一喷嘴3的出液孔与入口端贯通,第二喷嘴4的出液孔与出口端贯通。液源提供的液体顺序经过第一喷嘴3、挡块5、第二喷嘴4至管道内。

挡块5具有朝向第一喷嘴3的阻挡面,阻挡面用于与从第一喷嘴3流出的液体相抵,且挡块5与容纳空间之间具有供液体通过的流通空间,该流通空间与第二喷嘴4的出液孔贯通;第二喷嘴4的出液孔与出口端贯通,喷头入口水压为超高压,如150-280Mpa,高压水流经第一喷嘴3后形成超高压水柱,打击在挡块5上,做工使水流的动能转换为热能,将水流温度升高(如50℃以上),水流再流至第二喷嘴4时以较低的压力排出,既能够使用较低的压力,在不损坏残留油漆防腐层的基础上,将碎渣冲洗排出,实现排渣功能,同时又不会降低管道温度(相对仅使用低压水流在喷头出口喷出时,本例的喷头出口水流温度相对较高),不会导致干燥速度降低,不会延长干燥时间,不会造成返锈严重。利用喷头内高压水做功将水加热到50℃以上,从而在排渣冲洗阶段保持管道钢板温度不会显著降温,利用钢板的温度,在排渣结束后通风过程中加速管道干燥,避免严重闪锈(闪锈就是钢板在经过表面处理后,短期内形成的表面锈迹,使用超高压水表面处理都会形成闪锈,轻微的闪锈是可以被允许的,也不会影响后续涂装质量,各家油漆公司都会对自己的产品约定最大可接受闪锈程度)。

本例中,第一喷嘴3的出液孔与挡块5的阻挡面相对,第一喷嘴3的出液孔表面积小于挡块5的阻挡面的表面积,从第一喷嘴3的出液孔喷出的水流可全部打在挡块5的阻挡面上。

本例中,第一喷嘴3的出液孔截面呈圆形,第二喷嘴4的出液孔截面呈圆形,第二喷嘴4可为扇形水射流喷头。

参见图5,第二喷嘴4的出液腔具有顺序贯通的第一段41、第二段42、第三段43,第一段较第二段靠近第一喷嘴3,第一段41为直径同一的圆柱形,第二段42的直径自第一段41向第三段43逐渐减小,第三段43的直径自第一段向第三段逐渐增大,这样设置使得液体喷出时水流压力较低,使得液体喷出时水流压力较低,喷洒面积较大。

优选地,第二喷嘴4的出液孔的截面表面积大于第一喷嘴3的出液孔的截面表面积,如第一喷嘴3的出液孔与第二喷嘴4的出液孔均呈圆形时,第一喷嘴3的出液孔直径小于第二喷嘴4的出液孔直径,这样设置的好处是:利用小孔径的第一喷嘴3,从超高压水泵获取能量,高压水流经第一喷嘴3后形成超高压水柱,并在水流流经第一喷嘴3喷射至挡块5后,做功使水流的动能转换为热能,将水流温度升高,又第二喷嘴4的孔径相对第一喷嘴3的孔径较大,使得液体喷出时水流压力较低,在保证损坏残留油漆防腐层的同时,不引起原始刚才表面温度降低,不延长干燥时间,不会导致闪锈严重的问题。

在超高压水泵功率已确定情况下,根据超高压水泵的流量(超高压水泵为柱塞泵,在泵组未超过额定功率的情况下,流量与泵转速成比例关系,是可以操控的参数)、泵的工作压力(在流量选定的情况,工作压力与喷嘴出液孔尺寸大小相关,通过更换合适的喷嘴保持压力,当然在喷嘴一定的时候,通过调整转速,以调整流量,最终可以实现工作压力控制)、喷嘴数量,合理选择第一喷嘴3的孔径,使得超高压水泵工作在较高的工作压力(150-280MPa)和输出功率状态,水流经第一喷嘴3后,在做功产生热量的同时,形成超高压水射流,超高压水射流打击在挡块5上,做功使水流的动能转换为热能,将水流温度升高,第二喷嘴4则选择较大孔径,使得喷出时水流压力较低(喷嘴上游压力2MPa-30MPa),实现排渣功能。

泵的工作压力,即喷头入口水压,优选为150-280Mpa,挡块5所在腔室压力2MPa-30Mpa。

第一喷嘴3的直径通过如下公式得到:

D=Q

其中,D为第一喷嘴3直径,单位为mm;Q为单只第一喷嘴3流量,单位为L/min,即总流量除以第一喷嘴3数量;K的范围为660~1300。

第二喷嘴4的直径通过如下公式得到:

d=q

其中,d为第二喷嘴4直径,单位为mm;q为单只第二喷嘴4流量,单位为L/min,即总流量除以第一喷嘴3数量;k的范围为5~30。

由上述公式计算得到的第一喷嘴3的孔径范围优选为0.4-0.9mm;第二喷嘴4当量孔径优选为1.2-3.0mm。

其中,针对第二喷嘴4,若第二喷嘴4的出液孔截面为椭圆形时,通过上述公式计算得到直径d,由该直径计算对应的圆形面积,选择椭圆形尺寸时,椭圆形面积与圆形面积相同或相近即可。

进一步地,挡块5与第一喷嘴3的距离为第一喷嘴3孔径的20-100倍,第二喷嘴4与挡块5之间的距离大于5mm,既能够使用较低的压力,在不损坏残留油漆防腐层的基础上,将碎渣冲洗排出,同时又不会降低钢板温度,不会降低干燥速度和干燥时间。

参见图,主体包括壳体、第一支撑体1和第二支撑体2,壳体内具有容纳空间,第一支撑体1设置在壳体外,第一支撑体1与壳体连接,如第一支撑体1可与壳体螺纹连接,第一喷嘴3与第一支撑体1连接,如螺纹连接;第二支撑体2设置在壳体外,第二支撑体2可与壳体螺纹连接,第二喷嘴4与第二支撑体2连接,如螺纹连接,其中,第一支撑体1一端可与第二支撑体2一端螺纹连接,第一支撑体1和第二支撑体2可从壳体上卸载,便于安装、更换第一喷嘴3和第二喷嘴4。壳体、第一支撑体1和第二支撑体2之间形成容纳空间,挡块5与第一支撑体1的内壁连接。挡块5与第一支撑体1内壁之间形成的空隙面积大于进水管(套接在主体的进水端)截面积的80%。

或者,主体包括壳体、支撑体,支撑体设置在壳体外,支撑体与壳体连接,第一喷嘴3、挡块5、第二喷嘴4均与支撑体螺纹连接。

进一步地,第一喷嘴3的出液孔内可镶嵌宝石,以解决超高压水流经时对出液孔的磨损问题。

参见图2-3,挡块5包括本体,本体的外周设置有向远离本体方向延伸的延伸部,延伸部用于与主体内的容纳空间内壁连接;延伸部设置有多个,相邻两个延伸部之间保持间隙形成供液体通过的流通空间(参见图2中a所指),水流流经第一喷嘴3喷射至挡块5的阻挡面后再通过流通空间向第二喷嘴4流通。本体截面可呈圆形,多个延伸部可沿该圆的径向分布。

参见图4,挡块5的阻挡面的截面呈条形,阻挡面的相对两侧(图4中b所指)均与主体的容纳空间内壁连接,阻挡面的另外相对两侧(图4中c所指)与主体的容纳空间之间保持间隙形成供液体通过的流通空间。

以下结合具体实施例对上述方案做进一步说明;应理解,这些实施例是用于说明本发明的基本原理、主要特征和优点,而本发明不受以下实施例的范围限制;实施例中采用的实施条件可以根据具体要求做进一步调整,未注明的实施条件通常为常规实验中的条件。

实施例1

泵组工作流量为32L/min,工作压力为280MPa,进水管道为8mm超高压软管,同时使用两组喷头,喷头的第一喷嘴的出液孔为圆形,孔径为0.7mm;第二喷嘴的出液孔为椭圆形,当量孔径为1.7mm;挡块参见图4,挡块对应的主体的容纳空间的直径为12mm,挡块截面积为主体的容纳空间截面的50%。进口水温为23℃,出口水温为78℃。

本例中,第一喷嘴的出液孔的直径D通过公式计算时,Q为16L/min,K为1065。第二喷嘴的出液孔的直径d通过公式计算时,q为16L/min,k为30。

由本例可知,出口水温较高,既能够使用较低的压力,在不损坏残留油漆防腐层的基础上,将碎渣冲洗排出,同时又不会降低钢板温度,不会降低干燥速度和干燥时间。

本例的喷头可通过支撑组件支撑在待清洗的管道内,支撑组件为本领域技术人员熟知的技术手段。

本例的管道内涂层清理装置,从超高压水泵获取能量,并在水流流经第一喷嘴喷射至挡块后转换为热量,将水温提升,同时在第二喷嘴以较低的压力实现排渣,在保证损坏残留油漆防腐层的同时,不引起原始刚才表面温度降低,不会延长干燥时间,不会导致闪锈严重的问题。

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人士能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

- 一种水利工程领域的新型的管道内外壁清理装置

- 一种油气井管道内壁清理测量装置

- 一种基于趋光性的管道内壁清理装置

- 一种变压器管道内焊渣清理器及其控制方法

- 一种管道内涂层热应力模拟装置及内涂层附着力测试方法

- 一种管道内涂层热应力模拟装置及内涂层附着力测试方法